发生电泳故障时降低车身报废率的措施

2021-06-17黄翔米一马健古晓洪

黄翔,米一,马健,古晓洪

(一汽-大众汽车有限公司成都分公司,四川 成都 610100)

某公司为保证车身防腐性能,建立了以下防腐检测标准:电泳板经过一次重500 g、压力200 kPa、持续时间10 s 的石击,再按照PV1210 进行30 个腐蚀循环(一个循环包括4 h 盐雾、4 h 标准气候和16 h湿热存放),再重复一次上述石击,此时石击创面特征值K≤ 2.5 即可认为合格。根据受创面积占比,K(德语Kennwert 的首字母)从0.5、1.0、1.5,一直到5.0,共分为10 个等级[1]。正常车纯电泳膜厚的标准为:外表面不小于17 μm,内腔不小于10 μm。

在正常生产中,现场正常的电泳时间足够满足车身防腐要求。但若遇电网闪断,则会导致车身无法获得足够的电泳膜厚。在遭遇机械故障的情况下,车身无法及时被拖出电泳槽,车身在无法获得足够膜厚的同时,还会导致电泳漆在车身非正常沉积,从而出现电泳附着力不足、粗糙、防腐功能降低等一系列问题,最终造成车身报废。本文通过用标准板模拟现场实际,使用PPG AP II 电泳漆,探究出现停台时,在不同的电泳时间、泡槽时间、保护电压和晾干时间下标准板的防腐性能,并根据实验结果制定了故障车身报废标准供现场参考。

1 泡槽时间对电泳防腐性能的影响

主要模拟了在设备停台后,处于电泳不同阶段的车在0 V 或50 V 的保护电压下,在槽体继续浸泡不同时间并烘干后,测试车身防腐性能及外观粗糙度。要求K≤ 2.5,δ(膜厚)> 17 μm,粗糙度(取样长度7.5 mm)Ra≤ 0.35 μm。

1.1 冷轧板

现场参数设置:现场电泳运输装置为RoDip3,共设置7 段电压,每段电压可以独立调节,烘干条件设置为175 °C × 15 min,每段的电压设定值及升压时间见表1。

表1 考察停线泡槽时间时的电压参数设置Table 1 Setting of voltage parameters when examining the immersion time during downtime

模拟停线时间20 min,有、无保护电压条件下的特征值评价结果见表2。

表2 冷轧板电泳模拟停线实验的结果Table 2 Result of simulated stoppage test for cold rolled steel sheet on an electrocoating line

实验结论:对于冷轧板,停台后泡槽20 min,处于第1 段、第4 段和第7 段电压区域的车身无论设置保护电压与否,经过石击、腐蚀循环后的特征值均小于2.5,防腐性能合格。

1.2 镀锌板

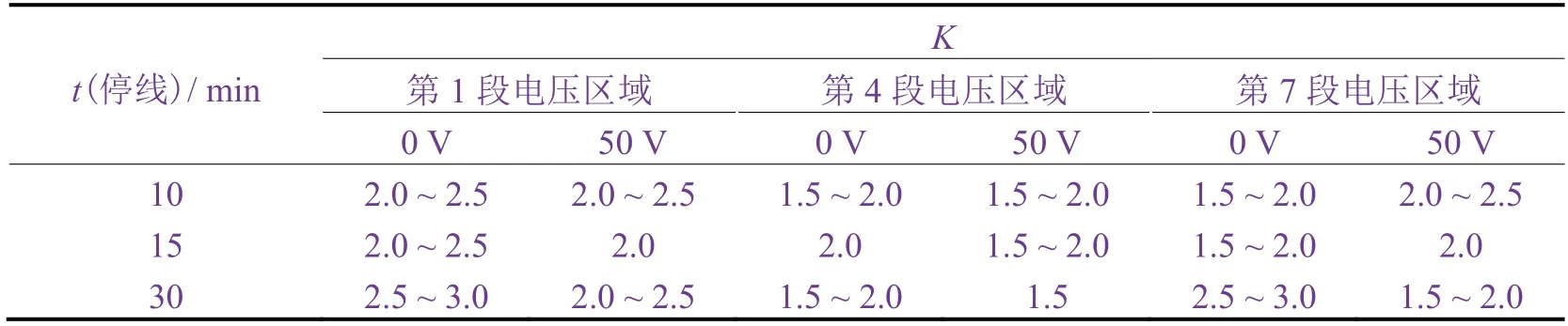

改用镀锌板做1.1 节的实验,结果见表3。

表3 镀锌板电泳模拟停线实验后的特征值Table 3 Characteristic values of hot-dip zinc-coated sheet after simulated stoppage test on an electrocoating line

实验结论如下:对于镀锌板,停台后泡槽不超过15 min 的情况下,处于第1 段、第4 段和第7 段电压区域的车身,无论设置保护电压与否,经过石击、腐蚀循环后的特征值均小于2.5,防腐性能合格。而停台后泡槽30 min 的情况下,处于上述3 段电压区域的车身若有50 V 的保护电压,经过石击、腐蚀循环后的特征值均小于2.5,防腐性能合格,不用报废;若无保护电压,处于第1 段和第7 段电压区域的车身经过石击、腐蚀循环后的特征值大于2.5,防腐性能不合格。

2 二次电泳性能探究

正常一次电泳时,若出现故障,处于不同电泳阶段的电泳车可能会出现膜厚不足(防腐性能不足)而导致车身报废。尝试通过再次电泳以弥补一次电泳车身膜厚的不足,从而减少车身报废。

实验模拟现场出现故障时处于不同电泳阶段的车身,在不同的保护电压下经历不同的泡槽时间和晾干时间之后再次全过程电泳,并判断其防腐性能。现场电压设置见表4。

表4 考察二次电泳时的电压设置Table 4 Voltage setting when studying the re-electrocoating

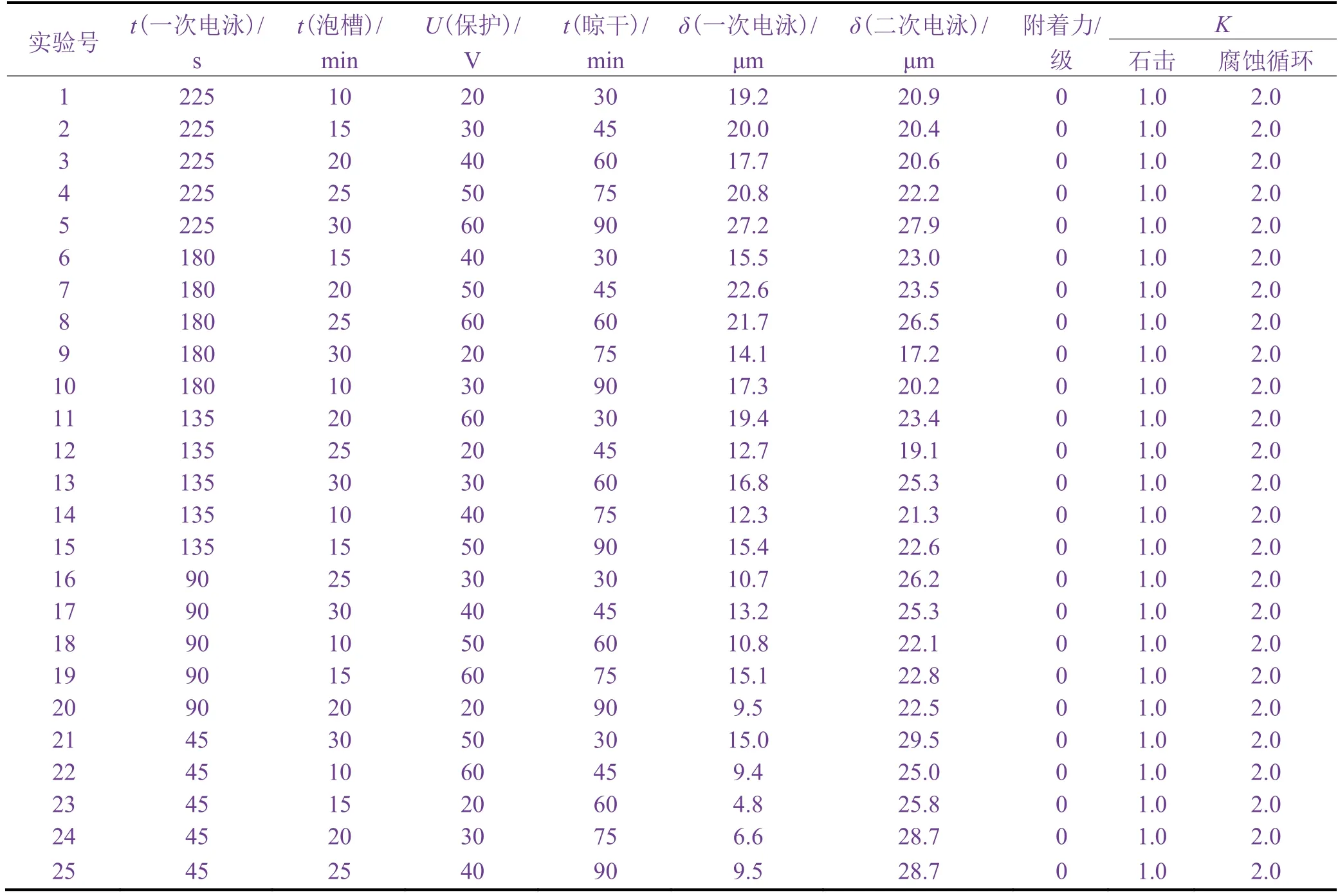

实验的变量设置见表5。其中晾干时间是指设备停台后,电泳槽内的车被拉出后,存放在现场自然晾干的时间。设置此变量的目的是为了模拟现场真实情况,设备停台后需要把车拉出,然后对设备维修,在此期间电泳湿膜车身放置在现场自然晾干。

表5 二次电泳实验的变量设置Table 5 Setting of variables for re-electrocoating test

为降低实验总量,二次电泳探究实验采用正交设计,结果见表6、表7 和表8。要求附着力≤1 级,石击试验后K≤1.5,腐蚀循环后K≤2.5。

表6 冷轧板二次电泳的防腐性能验证结果Table 6 Result of anticorrosion testing for cold-rolled steel sheet after re-electrocoating

表7 电镀锌板二次电泳的防腐性能验证结果Table 7 Result of anticorrosion test for zinc-electroplated steel sheet after re-electrocoating

表8 热镀锌板二次电泳的防腐性能验证结果Table 8 Result of anticorrosion test for hot-dip zinc-coated steel sheet after re-electrocoating

实验小结:

(1) 冷轧板第一次电泳后,膜厚的波动范围是5.2~ 26.9 μm;经过再次全过程电泳后,膜厚波动范围是20.0~ 29.7 μm(均大于17 μm),且防腐性能与抗石击性能合格。

(2) 电镀锌板第一次电泳后,膜厚的波动范围是4.8~ 27.2 μm;经过再次全过程电泳后,膜厚波动范围是18.7~ 28.7 μm(均大于17 μm),且防腐性能与抗石击性能合格。

(3) 热镀锌板第一次电泳后,膜厚的波动范围是4.3~ 29.2 μm;经过再次全过程电泳后,膜厚波动范围是17.2~ 29.5 μm(均大于17 μm),且防腐性能与抗石击性能合格。

3 建议

(1) 出现设备停台或电网闪断等故障时,应设置保护电压,并在0.5 h 内将车身从电泳槽内拉出,否则会有车身报废风险。

(2) 若出现故障时车身电泳时间超过225 s,此时车身外表膜厚大于17 μm,只要车身泡槽不超过30 min,二次电泳后的车身性能合格。

(3) 若出现故障时车身电泳时间不足225 s,则车身外表膜厚可能小于17 μm,在泡槽30 min 内且施加保护电压的情况下,也可以通过再次电泳来保证车身防腐性能。