膜法氢气分离技术及其在化工领域的应用进展

2021-06-15丁黎明郦和生徐一潇王玉杰孟凡宁

魏 昕,丁黎明,郦和生,徐一潇,王玉杰,孟凡宁

(中国石化 北京化工研究院,北京 100013)

氢能作为一种公认的清洁能源,以清洁、高效、高热值、环境友好等特点而备受关注。据预测到2050年时氢能占全部能源消费的比重将提高到18%,氢经济的市场规模将达2.5万亿美元以上[1-2]。与煤炭、石油、天然气等能源不同,氢能是一种二次能源,无法直接开采,需要通过其他能源制取。

目前,工业上制氢的方法主要有化石燃料制氢、电解水制氢、工业副产物制氢、甲醇重整制氢等。其中,化石燃料制氢是制氢的主流技术,全球商用氢气约96%是由化石燃料制取的[3]。但化石燃料制氢的产物中含有N2,CO,CH4,CO2等,无法满足燃料电池、半导体等行业对氢气纯度的要求,因此需对氢气进行分离提纯[4]。

氢气分离纯化的技术有变压吸附、深冷分离、金属氢化物分离、催化脱氧、膜法分离等技术,工业上常用的是变压吸附、深冷分离和膜法分离技术[5]。变压吸附技术利用固体材料对气体混合物的选择性吸附及吸附量受压力影响的原理,通过周期性改变所施加的压力实现气体的吸附和解析,从而达到对氢气的分离与纯化[3,5]。变压吸附技术分离氢气纯度高、工艺流程简单、装置自动化程度高、操作简单、能耗低,已在石油化工行业得到广泛应用,但氢气回收率较低,通常只有75%左右。深冷分离技术是利用相同压力下,不同气体组分的沸点差异,通过降温使沸点较高的组分冷凝,从而实现氢气的分离[3,5]。深冷分离技术的氢气回收率高,但氢气纯度有待提高。目前膜法分离技术优势明显,在工业应用中受到广泛关注[5-6],

本文介绍了膜法氢气分离技术的特点及主要膜制备材料,阐述了膜法分离技术在化工领域的应用进展。

1 膜法氢气分离技术的特点

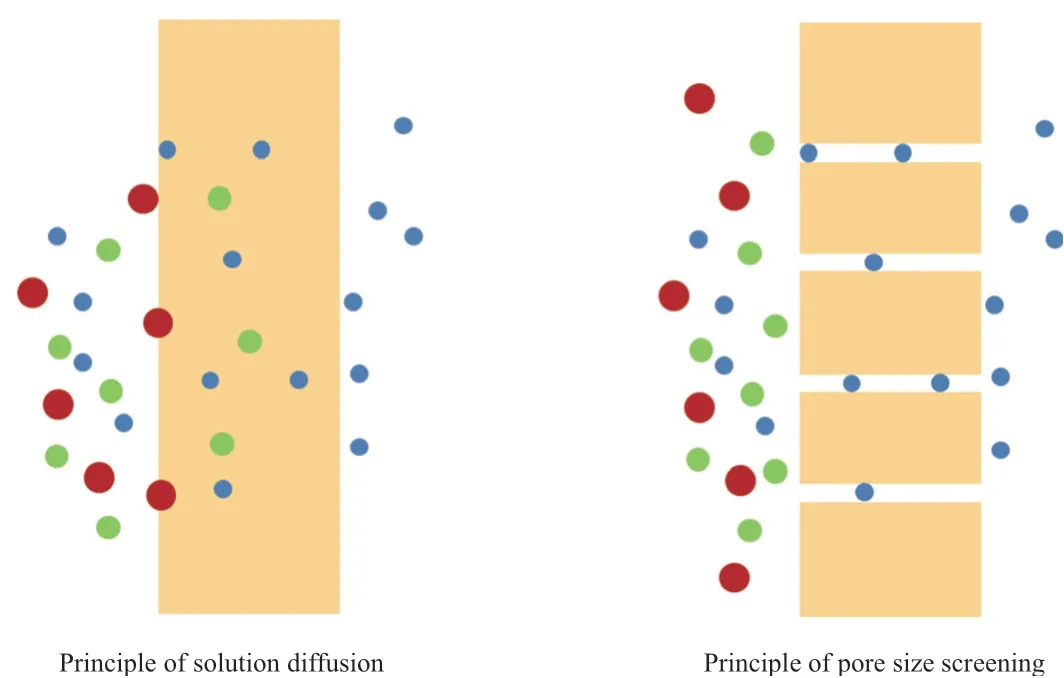

膜法氢气分离技术是一种使用具有选择分离性能的膜材料实现氢气与其他气体组分分离的技术。分离机理主要遵循气体分离膜的溶解扩散和孔径筛分原理(见图1)[7]。膜法氢气分离技术的特点主要有:1)适用于原料气具有较高压力的工况;2)适用于对原料气中氢气含量较高的混合气体进行分离。一般来说,当原料气中氢气的含量高于30%(φ)时,采用膜分离技术进行分离纯化即可取得很好的经济效益;3)可靠性好。膜分离装置工艺流程简单、无运动部件、控制部分少、在静态下操作、操作简单。适于连续生产,开工率可以达到100%;4)膜分离装置的组合性强,非常容易进行扩建。可根据实际工况条件,适当增加膜组件来扩大生产能力;5)膜分离装置的投资少。

图1 膜法氢气分离技术分离机理[7]Fig.1 Separation mechanism of hydrogen separation by membrane process[7].

2 氢气分离用膜材料

理想的氢气分离膜需要具有良好的化学稳定性、机械稳定性、热稳定性以及高的氢气渗透率、合理的制备成本、较低的制备能耗、较长的使用寿命。氢气分离膜种类繁多,按照制备材料的不同可分为聚合物膜、无机膜和混合基质膜。

2.1 聚合物膜

聚合物膜易于制备和规模化加工、成本低,因此在商业化应用中更具有竞争力。目前工业上可用于制备氢气分离膜的聚合物材料有聚偏氟乙烯[8-9]、聚苯醚[10-11]、聚酰亚胺[12-14]、聚苯并咪唑(PBI)[15-17]、醋酸纤维素[18-19]等,其中,研究较多的是聚酰亚胺和PBI。

聚酰亚胺是一种主链含有酰亚胺环的聚合物,这类聚合物具有良好的化学稳定性、机械稳定性及热稳定性,成膜性能好,是一种理想的制备气体分离膜的材料。聚酰亚胺膜具有优异的氢气透过率与选择性[20]。Tanaka等[12]采用溶液缩聚的方法制备了19种具有不同结构的聚酰亚胺,对聚酰亚胺膜的气体渗透率和选择性进行了测试,研究了聚合物的堆密度和分子链迁移率对气体渗透率和选择性的影响。研究结果表明,聚酰亚胺分子链中引入六氟丙烷可以有效地阻碍分子间的紧密堆积,醚键的引入能够增减聚合物的柔性,有利于气体渗透性能的提高,H2/CO和H2/CH4的选择性会随着六氟丙烷的引入而下降,具有中等分子链堆密度和低分子链段迁移率的6FDA-APAP 和6FDA-mp′ODA膜的氢气选择性较高。6FDA-APAP 和6FDA-mp′ODA膜的H2/CO选择系数分别为8.4和8.1,H2/CH4的选择系数分别为180和120,是理想的氢气分离膜材料。Cho等[21]合成了一种主链含有三蝶烯的聚酰亚胺(6FDA-DATRI),并将其用于制备气体分离膜,刚性的三蝶烯基团使聚合物具有较大的自由体积,因此,6FDA-DATRI膜表现出较高的气体渗透率。当测试温度为35 ℃、压力为101 325 Pa时,6FDA-DATRI膜的氢气渗透系数为192.8×10-10cm3(STP)·cm/(cm2·s·kPa),但H2/N2和H2/CH4的选择系数分别为31.7和41.5,有待进一步提高。

PBI是一类主链含有咪唑环的杂环聚合物,这类聚合物具有良好的化学稳定系、热稳定性、耐水解稳定性和机械稳定性,另外,PBI的可加工性能好,即可以刮膜也可以纺丝,因此,PBI适合用于制备高温气体分离膜材料。Pesiri等[17]用商业化的聚2,2′-间苯-5,5′-二苯并咪唑(m-PBI)制备了致密膜用于氢气的分离,并研究了操作温度对膜性能的影响。研究结果表明,m-PBI膜更适合用于高温条件下氢气的分离,当操作温度由室温升至340 ℃时,氢气的渗透系数由0.067×10-10cm3(STP)·cm/(cm2·s·kPa)升至13.5×10-10cm3(STP)·cm/(cm2·s·kPa);H2/CO2的选择性在250 ℃时出现最佳值,为20。Kumbharkar等[22]则研究了操作温度对PBI不对称中空纤维膜性能的影响,采用干湿纺丝的方法制备了m-PBI中空纤维膜,并在中空纤维膜的外表面涂覆一层PBIHFA(HFA为 4,4′-(六氟异亚丙基)双(苯甲酸)),在100~400 ℃下对膜的氢气渗透率及H2/CO2选择性进行测试。实验结果表明,提高操作温度,膜的气体渗透率升高,当测试温度在聚合物的玻璃化转变温度以下时,随着温度的升高,分子尺寸越小的气体,渗透率提高的幅度越大,因此,当测试温度由100 ℃升高至400 ℃时,中空纤维膜的氢气通量和选择性均上升,400 ℃时氢气的渗透率是100 ℃时的8倍,H2/CO2选择性提高了3.5倍。Li等[23]研究了聚合物结构改性对膜渗透率和选择性的影响,该课题组合成了一系列不同结构的PBI,并将其用于制备气体分离膜,研究了聚合物分子链结构对膜性能的影响。研究结果表明,在PBI的分子链上引入柔性基团、扭曲的结构或空间位阻较大的侧链均会破坏分子链的紧密堆积,增加膜的氢气渗透率,但同时膜的选择性下降。

2.2 无机膜

无机膜材料的化学稳定性和热稳定性好,能够长期在高温、强酸的环境下稳定工作。 可用于氢气分离的无机膜有金属膜、陶瓷膜和炭膜。

应用较为广泛的氢气分离用金属膜是金属钯及其合金。钯可以选择性透过氢气而阻隔其他气体,因此钯及钯合金膜具有较高的氢气渗透率,可制备高纯度的氢气。Govind等[24]采用化学镀方法在多孔银板上制备了钯膜,并对钯膜的气体渗透率进行测试。实验结果表明,氢气在钯膜中的渗透遵循Siewert原则,370 ℃时,氢气渗透系数为0.000 048 9×10-10cm3(STP)·cm/(cm2·s·kPa);相同测试条件下没有测试到氩气的跨膜渗透,表明钯膜具有良好的氢气渗透率及选择性。Zhang等[25]采用化学镀方法制备了钯/陶瓷/钛铝合金复合膜,其中,钯作为选择层,厚度为13 μm,铝钛合金多孔膜为支撑层,陶瓷膜为屏障以阻碍金属间的相互扩散。钯/陶瓷/钛铝合金复合膜表现出良好的氢气选择性及稳定性,500 ℃时,膜的氢气渗透率和H2/N2选择系数分别为2.13×10-3mol/(m·s·Pa0.5)和600,经过三次热循环之后膜的性能没有明显的下降。虽然钯膜表现出良好的氢气渗透率与选择性,但在实际应用中还存在一系列问题亟待解决:1)钯膜容易发生氢脆,与氢气长时间接触会使钯膜失去延展性,造成膜碎裂;2)CO,CO2,CxHy,H2S等杂质气体易在膜表面发生化学反应,生成金属碳化物或者硫化物,导致膜的透氢性能明显下降,或与体相金属的晶格参数存在差异,造成晶格发生膨胀,导致膜结构发生不可逆的破坏,降低膜的氢气通量;3)钯膜制备成本较高[3,26]。

陶瓷膜通常由金属氧化物、氮化物或碳化物组成,该类膜具有良好的热稳定性和化学稳定性、可以很好地耐有机溶剂、不易被微生物降解,可在高温高压的条件下长期稳定使用,具有突出的高温操作优势。Salimi 等[27]以多孔氧化铝为支撑层、硅酸四乙酯为硅源,采用烧结的方法制备了纳米陶瓷膜,研究了测试压力对于膜渗透率和分离性能的影响。研究结果表明,氢气和N2的通量随着测试压力的增大而增大,选择性随着测试压力的增大先增大后减小,当测试压力为1.2 ×105Pa时,H2/N2的选择系数为167.4,此时膜的氢气渗透系数为41.5×10-10cm3(STP)·cm/(cm2·s·kPa),纳米陶瓷膜具有良好的氢气渗透性和选择性。Jia等[28]采用自动相分离的方法制备了一种混合质子电子导体的锶基双相陶瓷膜(SCF-SFC),SCF-SFC膜具有极好的热稳定性和良好的氢气渗透性能,940 ℃时,SCF-SFC膜的氢气通量可以达到0.38 mL/(min·cm2)。陶瓷膜较差的机械稳定性、可制造性及成本高等问题,限制了它的大规模推广使用。目前,陶瓷膜主要应用于一些聚合物膜无法使用的高温、高压和强腐蚀环境中。

炭膜是通过对聚合物进行热解反应制备的,是一种多孔膜,通过孔径筛分的原理实现对氢气的分离纯化,通过对炭膜孔径及孔径分布的调控来实现膜对氢气的高效分离[29-32]。Xu等[32]以酚酞基聚芳醚酮聚合物为前体,采用高温热解法制备了具有超高透氢选择性的膜,对膜的结构、形貌及气体分离性能进行了研究。研究结果表明,当热解温度为700 ℃时,所制备的炭膜表面为湍流状,膜的氢气渗透率高达3 954×10-10cm3(STP)·cm/(cm2·s·kPa),H2/CH4,H2/N2,H2/CO 的 选 择系数分别为 311,142,75;随着热解温度的提高,膜表面的致密性增加,膜的渗透率下降、选择性增大,当热解温度为900 ℃时,膜的氢气渗透率为2 194×10-10cm3(STP)·cm/(cm2·s·kPa),H2/CH4的选择系数高达1 859,该炭膜在氢气纯化方面表现出广阔的应用前景。但炭膜质脆、制备价格昂贵且最佳的合成条件仍有待进一步研究[33]。目前炭膜仍然没有足够的商业可行性。

2.3 混合基质膜

聚合物膜的氢气渗透率和选择性之间往往存在Trade-off效应,无机膜很难实现大规模的工业化生产,而混合基质膜可以将聚合物膜与无机膜的优点结合起来。混合基质膜是将无机纳米粒子均匀地分散在聚合物基体中,可以兼有无机膜优异的分离性能和聚合物膜的易加工性。

Murat等[34]分别将13X和4A沸石与聚醚砜(PES)混合制备了混合基质膜用于氢气的分离,当添加量为42%~50%(x),PES-13X 和 PE-4A膜的氢气渗透率和选择性均提高。Asim等[35]采用氨基正丙基三甲氧基硅烷将3A沸石颗粒键合到丙烯酸改性的聚砜(PSf)分子链上制备混合基质膜(PSf-Ac-zeolite 3A)用于氢气的分离。3A沸石颗粒孔径尺寸为0.3 nm,恰好介于氢气和CO2的动力学直径之间,因此混合基质膜对H2/CO2的选择性显著提高,当3A沸石颗粒的添加量为50%(x)时,PSf-Ac-zeolite 3A(M-8)的选择性为PSf原膜的2.3倍,氢气的渗透率由12.33×10-10cm3(STP)·cm/(cm2·s·kPa)增加到12.92×10-10cm3(STP)·cm/(cm2·s·kPa),3A沸石颗粒同时提高了膜的氢气渗透率与选择性。Yang等[36]采用溶液浇铸的方法制备了纳米方钠石/聚醚酰亚胺(nano-SODPEI)混合基质,方钠石的尺寸在40~50 nm之间,可以均匀地分散到聚醚酰亚胺基体当中。纳米方钠石的孔径为0.28 nm,可有效传输氢气、阻碍氮气,因此混合基质膜具体较高的氢气选择性,25 ℃、常压环境下,10- nano-SOD-PEI膜的选择系数为16.9,氢气的渗透系数为5 379.7×10-10cm3(STP)·cm/(cm2·s·kPa),均 明显高 于PEI原膜。在聚合物膜中添加自身具有传输通道的金属有机骨架材料也是一种有效的提高膜气体渗透率的方法[37-38]。Zhu 等[39-40]将氨基硅烷改性的MIL-53与商业化的UltemR1000共混制备了混合机制膜以提高膜的气体渗透性能,通过成膜条件的优化可使混合机制膜的氢气通量和选择性均优于UltemR1000原膜[39]。

3 膜法氢气分离技术在化工领域的应用

3.1 从合成氨弛放气中回收氢气

合成氨弛放气是指溶解于液氨中的H2,N2,CH4,Ar 等气体,当压力降低时,这些气体会解析出来。每生产1 t氨,预估要排出 150 m3左右的驰放气[41],对其中的氢气进行回收、压缩后重新作为合成氨原料,将有利于提高合成氨的产量,产生可观的经济和社会效益。

1979年,美国Monsanto公司研制的聚砜中空纤维膜(“Prism”膜)组件成功用于合成氨弛放气中氢气的回收,拉开了气体膜分离技术工业应用的大幕[42]。上海吴泾化工厂引进的氢气分离装置运转期间可将氨的产率提高4.5%左右,降低能耗约125.58 J/kg,明显提高了企业合成氨的经济效益[43]。山西原平化学工业集团有限责任公司设计了一套总处理气量为1 800 m3/h的中空分离膜装置用于合成氨驰放气中氢气的回收,回收的氢气经压缩后重返氨合成系统,回收氢气的纯度在88%以上,氢气回收率达94%以上,氨的日产量增加2.5%,可实现年增效益338.58万元[44]。黑化集团有限公司硝铵厂采用膜分离装置回收合成氨驰放气中的氢气,并将回收的氢气用作生产双氧水的供氢,为企业降低了生产成本,创造了经济收益[45]。

3.2 在炼厂中的应用

在产品优质化和原油劣质化的双重压力下,对油品进行加氢精制已经成为炼厂生产环境友好、清洁燃料不可或缺的加工手段。作为加氢精制的重要原料,获取廉价、高纯的氢气资源是实现炼厂降本增效、提高竞争力的重要手段。原油加氢精制过程中消耗大量氢气的同时也会产生大量富含氢气的尾气,利用膜分离技术对尾气中的氢气进行分离纯化,并将其作为原料气回用,可实现资源的综合利用,提高经济效益。

1988年,英国伏利炼厂利用膜分离技术从加氢裂化装置的排放气中回收氢气,采用醋酸纤维素膜,处理气量为64 900 m3/h,氢气回收率90%、纯度超过95%[46]。2002年,中国石化镇海炼油化工股份有限公司在原有制氢装置上耦合一套氢气分离膜装置,对原料干气进行氢气的提纯回收,实现了在炼厂用膜分离技术回收氢气[47]。该套装置2006年经改造后,氢气产能可达14 672 Nm3/h,回收氢气纯度为91.4%,回收率可达87.36%,每年可回收氢气57 876 t。与轻油蒸汽转化技术制氢相比,膜分离装置的能耗下降82%。齐鲁石化公司胜利炼油厂氢油联合车间利用膜分离装置对炼厂富氢瓦斯气中的氢气进行回收,回收氢气的纯度为87%左右,回收率约为86%,装置满负荷的氢气产量为8 154 t/a,年收益3 276万元[48]。中国石油长庆石化公司采用膜分离技术对柴油加氢低分气、连续重整气和柴油加氢酸性气进行回收[49]。膜分离装置采用美国Prism膜专利技术,装置产生的混合气总流量约为3 400 m3/h,氢气纯度约为 81%,经膜分离装置回收的氢气纯度为96%,氢气回收率约为87.5%,装置投产后每年预计产生的收益为335万元,节约天然气用量768 m3/h。中国石化武汉分公司采用膜分离装置对催化裂化干气中的氢气组分进行分离提纯,采用柏美亚 (中国)有限公司生产的Prism膜,所产氢气纯度为70%以上,氢气的回收率高于75%,装置每小时产氢量相当于消耗0.45 t丙烷所产生的氢气量,为企业带来了可观的经济效益[50]。中国石化天津分公司采用膜法回收装置对渣油加氢装置产生的高压富氢气体中的氢气进行回收,渣油装置的年产量为2.6 Mt,配套的膜分离装置的处理规模为40 000 Nm3/h。经过膜分离装置提纯后氢气的含量由87.54%(φ)提高至98.84%(φ),尾气中氢气的含量仅为55.61%(φ)。可通过对工况的调整来平衡氢气的纯度及产率,达成节能减排、提高生产效益的目标。

3.3 从甲醇弛放气中回收氢气

采用CO,CO2加压催化氢化法合成甲醇是工业制备甲醇常用的方法,采用膜分离技术回收甲醇弛放气中的氢气和CO2,并将其作为合成原料返回到原料气中,可以达到节能、降耗、增产的目标。

哈尔滨气化厂采用膜分离技术回收甲醇驰放气中的氢气,并将其作为甲醇生产的原料气[51]。该厂甲醇的年产量为140 kt,装置设计处理甲醇驰放气18 000 m3/h,弛放气中氢气的含量为58%(φ),所选用的膜为Prism膜。经膜分离装置处理后,氢气的含量提高到75%(φ)以上,可产氢气187 920 m3/d,甲醇增产134.23 t/d,每年可实现经济效益134.23万元。另外,经过膜分离装置处理后的甲醇驰放气中氢气的含量减少、甲烷含量增加,作为城市煤气用,热值明显提高。2013年中海石油建滔化工有限公司采用柏美亚(中国)有限公司的膜分离技术,建成一套膜分离回收氢气的装置,作为对原有变压吸附技术回收甲醇驰放气中氢气的补充[52]。膜分离装置投用后,氢气的回收率提高了9百分点,可多产甲醇15.58 t/d、节约天然气11 400 m3/d、减排CO27 068 t/a,产生了很好的经济和社会效益。

3.4 在其他化工领域的应用

除上述应用领域外,膜法氢气回收技术还可以用于从焦炉煤气中回收氢气、对水煤气制氢的产物进行分离纯化[53-54]、对生产精对苯二甲酸过程中过量的氢气进行回收[55]等。

焦炉煤气是焦炉干馏煤时产生的挥发性气体,主要成分是氢气和甲烷,除此之外还含有CO、CO2、氮气、焦油、硫醚、硫磺、噻吩、硫化氢等[56-57],从焦炉煤气中分离纯化氢气是工业尾气制氢的主要方法之一[58]。另外,焦炉煤气中的噻吩、硫醚等含硫化合物很难通过与脱硫剂反应而直接脱除干净,这些有机硫化合物通过加氢反应转化为H2S 更易脱除。通过膜分离技术对焦炉煤气中的氢气进行分离纯化并实现回用,可以提高资源的综合利用,提升煤气净化效果,减少有害物质对环境和空气的污染。

水煤气法制氢是将高温水蒸气通过灼热的焦煤得到水煤气(CO和氢气的混合物),然后再将水煤气与水蒸气混合、在催化剂的帮助下,经过水煤气变换反应来制备氢气。水煤气法制氢气是从化石燃料和生物质中制取氢气的重要反应,广泛应用于制氢工业,是目前比较廉价的制氢技术[58]。水煤气法制氢的产物是氢气、CO2、H2O和CO的混合气体,需要将氢气分离出来,可用膜法分离技术进行分离纯化。可用于从煤气化制氢产物中分离提纯氢气的膜主要有钯膜、二氧化硅膜和氧化铝膜等[53]。

两步法制备精对苯二甲酸是先将对二甲苯氧化成粗对苯二甲酸,再经加氢精制后去掉杂质对羧基苯甲醛,获得纯净的对苯二甲酸[55]。加氢反应过程中,为保证对羧基苯甲醛完全转化,需要加入过量的氢气。采用膜分离技术对过量的氢气进行回收利用,既有利于节能降耗、减少生产过程中的安全隐患,又可以提高经济效益,应用前景广阔。

4 结语

膜法分离技术分离纯化的氢气收率高、装置流程简单、自动化程度高、原料适用范围广、分离过程不涉及相变、能耗低、无二次污染。分离膜作为该项技术的核心组成部件,直接决定设备的成本、使用寿命,膜的分离性能及制备成本是限制该项技术工业化应用的主要因素。

近年来,研究者对氢气分离膜展开了广泛而深入的研究,但真正能够实现工业应用的膜材料却很少。膜法氢气分离技术已于二十世纪八十年代在国内实现工业化应用,但目前的膜组件仍然主要依靠进口,未来仍需加大膜材料及组件的研发,深入研究膜结构与性能之间的构效关系,通过结构设计和工艺优化打破膜通量和选择性之间的Trade-off效应,进一步提高分离膜的综合性能。