油水体系水合物生成与堵塞机理研究进展

2021-06-15王成,刘妮,孟斐

王 成,刘 妮,孟 斐

(上海理工大学 能源与动力工程学院 上海市动力工程多相流动与传热重点实验室,上海 200093)

气体水合物是水与甲烷、二氧化碳等气体分子在低温高压下形成的一种非化学计量的笼状晶体包络物[1]。近年来,随着油气开采不断向深海领域拓展,管输温度越来越低,压力越来越高,使得水合物很容易在油气输送管线中形成并使其堵塞,从而带来严重的安全隐患[2]。因此,如何防止水合物堵塞已经成为石油天然气管输体系中的研究热点。目前,水合物的防治方法主要包括热力学抑制和风险控制两种[3]。热力学抑制主要包括对管路绝热保温,该方法效果最好,但成本较高;或注入甲醇、乙二醇等热力学抑制剂来改变水合物生成的热力学条件。然而当油田全面开采时,必须向管道中注入大量的热力学抑制剂(约40%(φ)),因此该方法在实际开采应用时经济性低并且会带来相应的环境污染问题[4-5]。风险控制因具有加剂量小(1%~2%(φ))、低成本和环境污染小等优点,受到国内外研究者的关注。风险控制主要有两类添加剂:动力学抑制剂和阻聚剂。动力学抑制剂通过延缓或抑制水合物成核和生长速率,以延长水合物生成诱导时间,但抑制效果常受过冷度的影响。阻聚剂通过防止水合物颗粒的并聚,使它们以小颗粒的形式分散在体系中,从而以水合物浆液的形式在管内稳定流动,不仅能有效防止水合物堵塞管路,还能提高输气效率[6-8]。为了更好地开展水合物风险控制,保障深海油气流动安全,国内外学者对水合物的生成与堵塞进行了大量研究。

本文综述了油水体系中水合物的生成机理与堵塞机理。其中,生成机理包括结晶成核与晶核生长过程;堵水机理包括颗粒聚并、管壁黏附和着床沉积机理。对未来水合物的生成与堵塞过程的研究方法的改进进行了展望。

1 油水体系水合物的生成机理

油水体系中水合物的形成类似于盐类的结晶过程,主要包括结晶成核与晶核生长两个过程[9]。当饱和溶液在过冷状态下引起亚稳态结晶时就可能发生结晶成核现象。成核过程中,饱和溶液内将产生稳定的水合物核心,随后进入晶核生长阶段,水合物晶核生成后,体系会自发地向Gibbs自由能降低的方向进行,从而进入稳定生长阶段[10-11]。

1.1 初始成核位置

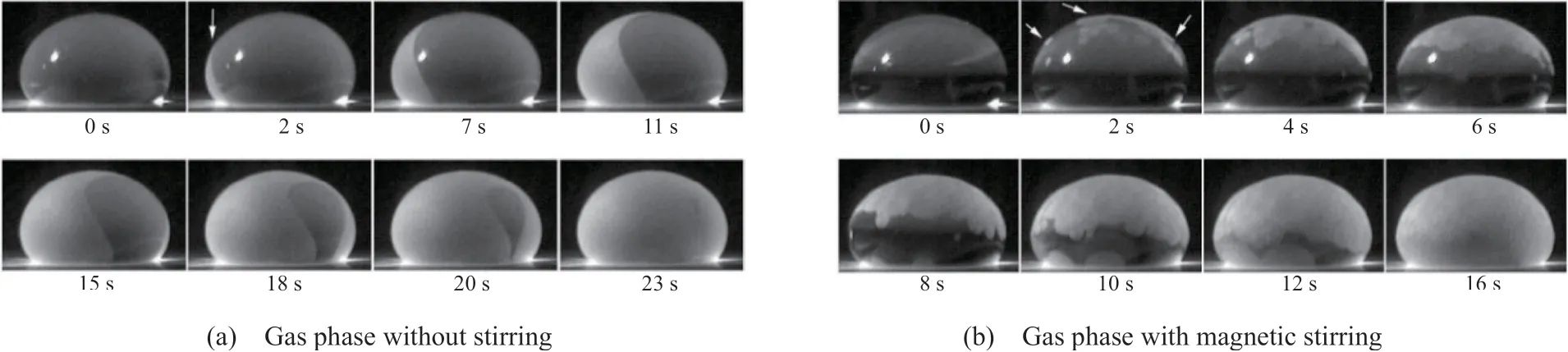

确定初始成核位置是研究水合物生成机理的重点。最初Lee等[12]通过冷表面单液滴成核实验发现,在没有对气相进行搅拌的情况下,初始成核点会随机地在气液交界处的某个位置产生,随后水合物薄膜从液滴侧向生长,在23 s内覆盖整个液滴表面。当采用磁棒对气相进行搅拌时,会在气液交界处同时产生多个初始成核位置,随后水合物薄膜在16 s内从不同方向覆盖液滴表面。具体过程见图1。

图1 水合物成核过程[12]Fig.1 Hydrate nucleation process[12].

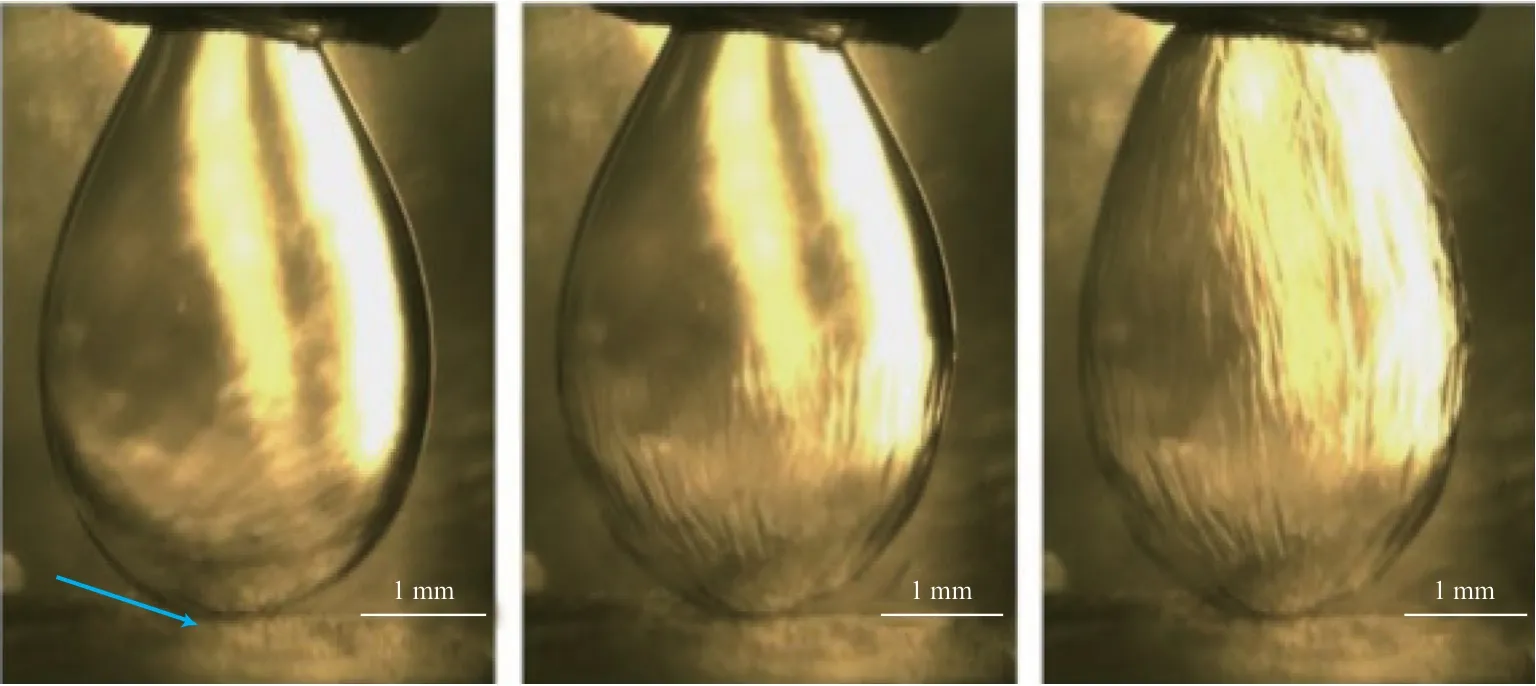

后来Li等[13]进行了悬垂液滴甲烷水合物成核实验(见图2)。从图2可看出,当悬垂液滴与油相达到溶解饱和后,初始成核点首先在悬垂液滴底部生成,即液滴油相的交界处,随后水合物沿着液滴表面横向生长,直到液滴表面全部被水合物膜覆盖,形成水合物壳。

图2 悬垂液滴水合物成核过程[13]Fig.2 Nucleation of suspended droplet hydrate[13].

Lü等[14]以柴油为油相研究发现,水合物首先在液滴与柴油的相界面处成核,在油相中乳化液滴快速与柴油中溶解的气体反应并在液滴表面形成一层薄的水合物壳体,这是由于乳液中的气体与水的接触面积较大。Yegya-Raman等[15]在原位反应釜中也观察到了此类现象。Mu等[16]在上述研究的基础上,对油水体系水合物初始成核位置进行了详细解释。即水分子以液滴的形式均匀分散在油相中,初始成核点在液滴的单个或多个位置产生,随后水合物迅速覆盖液滴整个表面并形成多孔水合物壳。未参与反应的水滴将被吸附在水合物壳层表面,使水合物层继续生长。

上述研究的结果基本一致,即水合物的初始成核位置在液滴表面形成,随后水合物迅速覆盖液滴整个表面,形成水合物薄膜。但关于具体成核位置和生成条件等问题,由于受环境、实验设备和介质等多种因素影响,并没有一致的意见。

1.2 晶核生长

水合物结晶成核后进入晶核稳定生长阶段。在油水体系中,水合物的生长涉及各类复杂的传热传质现象且受多种因素影响[17-19]。宋光春等[20]借助高压反应釜研究了温度、初始压力和搅拌转速对油水体系水合物生成过程的影响。实验结果表明,温度越低、初始压力越高、搅拌转速越快,气体消耗速率就越快,水合物生长速率也越快且生成的水合物更加致密。这与之前的研究结果一致[21-25]。

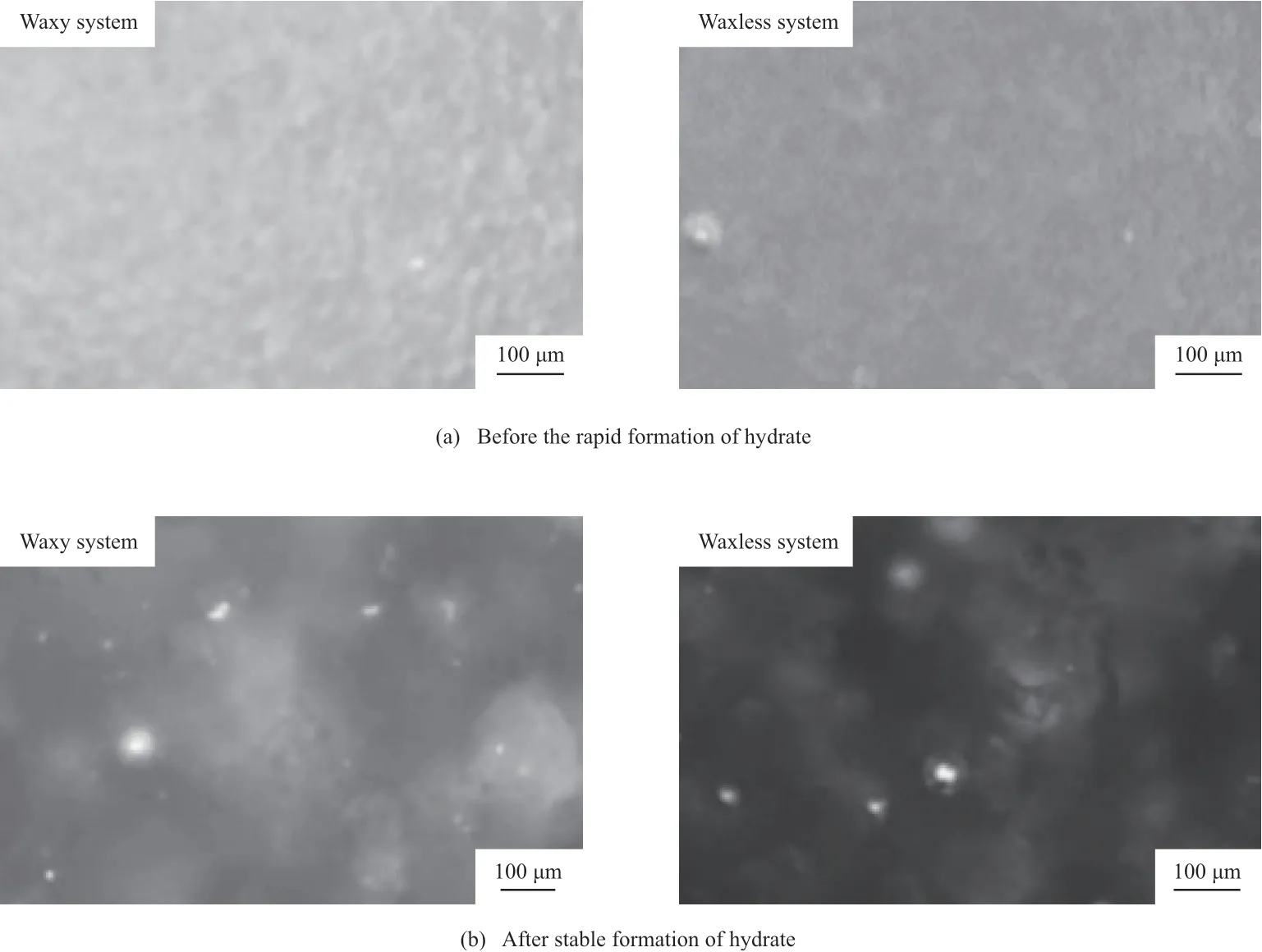

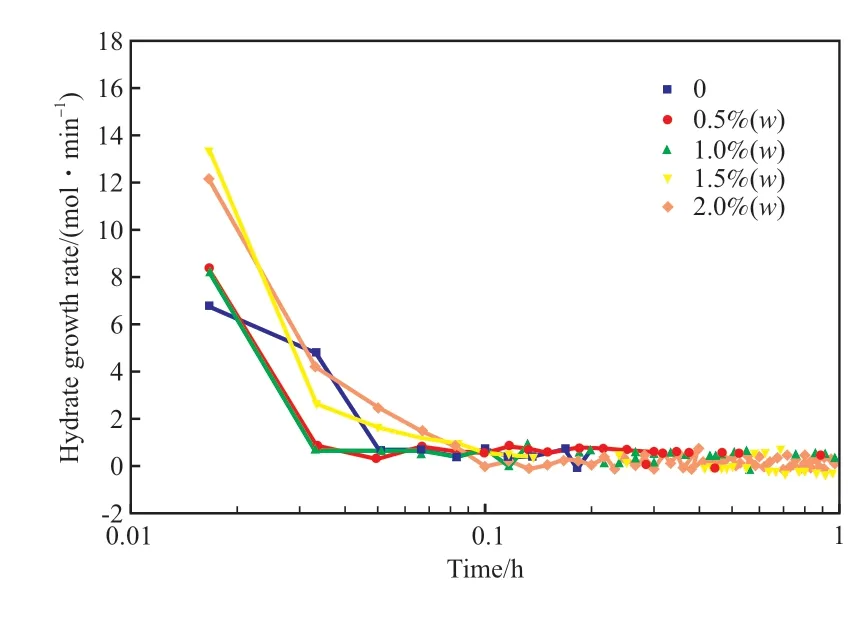

Lü等[26]依托高压实验环路,探究了油包水(W/O)体系中初始压力、含水率及流量对水合物生长速率的影响。研究结果表明,水合物生长速率随初始压力的增加而增加。含水率越高,水合物形成时的气体消耗量越大;在达到峰值之前水合物生长速率随含水率的增加而增大,超过峰值后,生长速率快速下降。当流量上升时,水合物生长速率和气体消耗速率呈下降趋势。Shi等[27]采用装有粒子视频显微镜(PVM)和聚焦光束反射测量仪探针的反应釜分析了蜡晶对水合物生成过程的影响,结果见图3。如图3a所示,在水合物形成之前,含蜡体系中水乳化效果比无蜡体系更好。水滴上的蜡晶增强了乳化,间接降低了水合物成核的油水界面比表面积。水合物形成后,有蜡体系和无蜡体系均出现团聚现象(见图3b)。有蜡体系的团聚体中均存在一些斑点和絮凝结构。这验证了蜡质晶体、水合物颗粒和未转化的水滴相互耦合形成耦合聚集体的可能性。不同蜡含量下水合物的生长速率见图4。由图4可知,水合物在无蜡体系中的最大生长速率低于在含蜡体系中,说明蜡晶对水合物生长有促进作用。这是因为吸附在水滴上的蜡晶使覆盖在水滴上的水合物壳结构更松散,PVM图像也可以证明这一点。

图3 含蜡/无蜡体系的PVM微观图像[27]Fig.3 PVM micro images of waxy/waxless systems[27].

图4 不同蜡含量下水合物的生长速率[27]Fig.4 Growth rate of hydrate under different wax content[27].

Zhang等[28]通过分子动力学模拟和实验,研究了蜡晶对油水乳液中水合物成核的影响,得到的结论与Shi等[27]一致。他们还发现,随含水率的增加,水合物成核速率增大,含蜡乳液的水合物成核速率的增大更明显。此外,他们还确定了一个临界含水率,当低于临界含水率时,由于蜡晶吸附和包裹的界面面积有限,水合物无法形成。Chen等[29]对油水体系进行水合物生成实验,发现甲烷水合物第2次生成的过冷度低于第1次,即第2次生成的诱导时间比第1次短,这验证了水合物生成过程中“记忆效应”的存在,他们还研究了阻聚剂浓度、含水率及初始压力等因素对水合物“记忆效应”的影响。

由于油水体系中包括油、气、水三相,水合物成核和生长过程受到动力学、热力学、传质以及传热等多种因素耦合的影响,因此各因素的具体作用机理尚没有完善的结论。

2 油水体系水合物的堵塞机理

对水合物的堵塞过程,尤其是堵塞机理的相关研究相对较少。研究者们以水合物成核与生长的相关理论为基础,提出了油水体系水合物堵塞机理,主要包括颗粒聚并、管壁黏附和着床沉积机理。

2.1 颗粒聚并机理

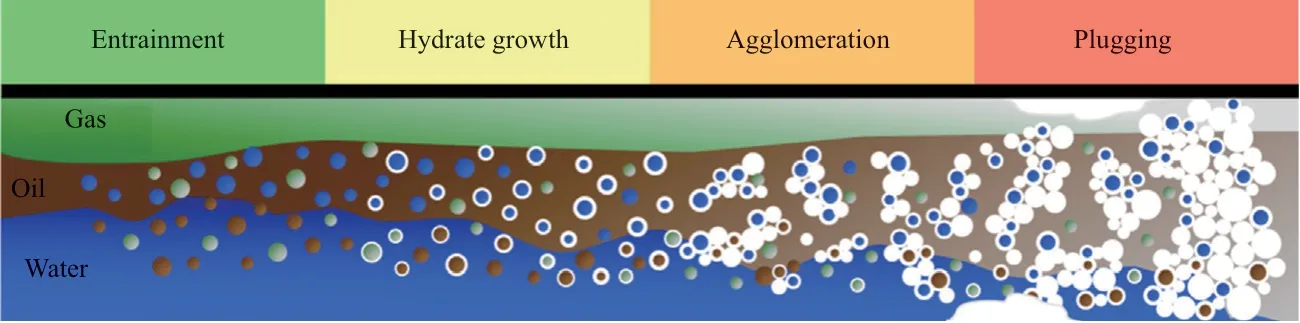

最初,Camargo等[30]提出,在油水体系中,水以液滴形式分散在油相中,水合物最初在水滴表面形成并生长。随着水合物的持续生长,液滴中大部分的水被消耗,水合物壳层逐渐变厚,最终整个水滴将转化为水合物颗粒。当体系中有足够多的水合物颗粒时,不同颗粒间的毛细液桥力将导致团聚,最终形成堵塞。Turner[31]在Camargo等[30]的基础上给出了油水体系天然气水合物的沉积模型,该模型认为水合物从形成到堵塞需要经历4个阶段(见图5):1)形成W/O型乳状液:在流动剪切力和表面活性剂的作用下,水滴完全分散在油相中形成W/O乳状液;2)水合物壳生长:达到生成条件时,水滴表面迅速生成一层水合物薄壳(厚度5~30 μm)并不断生长,形成水合物颗粒;3)颗粒聚结:水合物颗粒间由于毛细液桥力的存在发生团聚,形成水合物聚集体;4)管道堵塞:当聚集到一定程度后,管输体系丧失流动性从而导致管道堵塞。之后,Zerpa等[32]以Turner[31]的堵塞模型为依据,开发了OLGA-CSMHyK软件,该软件设定,当水合物体积分数大于30%同时体系黏度大于1 000 Pa·s时,管道发生堵塞。

图5 油水体系水合物堵塞模型[31]Fig.5 Conceptual model of hydrate plugging process in oil water system[31].

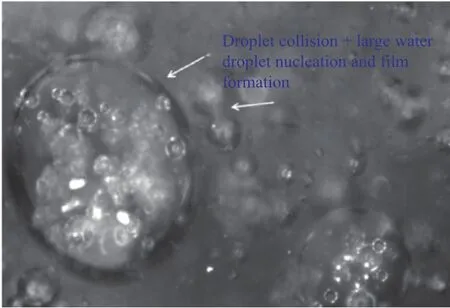

Aman等[33]采用微机械力测量装置测量了水合物颗粒之间的黏聚力,并根据水合物颗粒间力的基本理论,给出一个包含毛细管力和烧结作用的水合物颗粒间力的模型。Brown等[34]发现,随着表面活性剂的加入,水合物颗粒的壳层强度降低,最终导致水合物颗粒间的黏聚力下降。吕晓方等[35]研究发现,当管输流速低于0.2 m/s时,生成的水合物颗粒易聚并成较大的水合物聚集体。当流速大于0.5 m/s时,无大颗粒生成,由此可见,高剪切力抑制了水合物颗粒间的聚并现象,从而降低堵管风险。此外,吕晓方[36]借助PVM装置观察到了管输体系内水合物的生长和聚并过程,如图6所示。

2.2 管壁黏附机理

目前,因水合物颗粒聚集而导致现场油气管道发生堵塞的现象并不多见[37],然而有不少工程案例[38-39]表明水合物在管壁上的沉积生长导致了管道堵塞。水合物颗粒与管壁间的黏附力主要包括液桥力、范德华力和静电力等。因此,研究水合物管壁黏附机理对于深水流动安全保障具有十分重要的意义。Aspenes等[40]研究发现,水合物与金属管道壁面存在一定的黏附力,黏附力的大小依赖于系统中的水。当水滴沉积在管道壁面时,壁面与水合物间的黏附力是水合物颗粒间黏附力的10倍以上。Sum等[41]认为在油水体系中,水合物从生成到堵塞可分为5个阶段(见图7):1)在流动剪切力的作用下,油水体系产生乳化现象,导致部分气泡夹杂在油水体系中,为水合物的形成创造了条件;2)当体系内温度和压力满足生成条件时,水合物首先在油或气的界面处形成。由于管壁具有亲水性且易被水相润湿,因此会有部分水合物在管壁处形成;3)一旦体系内水合物的生成量达到一定程度后,水合物颗粒将悬浮在液相或沉积在管壁表面,此时水合物浆液的宏观流变性将发生明显变化[42];4)液相中的水合物颗粒在液桥力的作用下团聚成较大的聚集体,同时沉积在管壁上的水合物持续生长。5)管壁上的沉积物随时间的推移不断变厚,管路流通面积不断减小,最终导致管路堵塞。

图6 流动体系内水合物聚并特征[36]Fig.6 Characteristics of hydrate coalescence in flow system[36].

图7 水合物在管壁的沉积过程[41]Fig.7 Hydrate deposition on pipe wall[41].

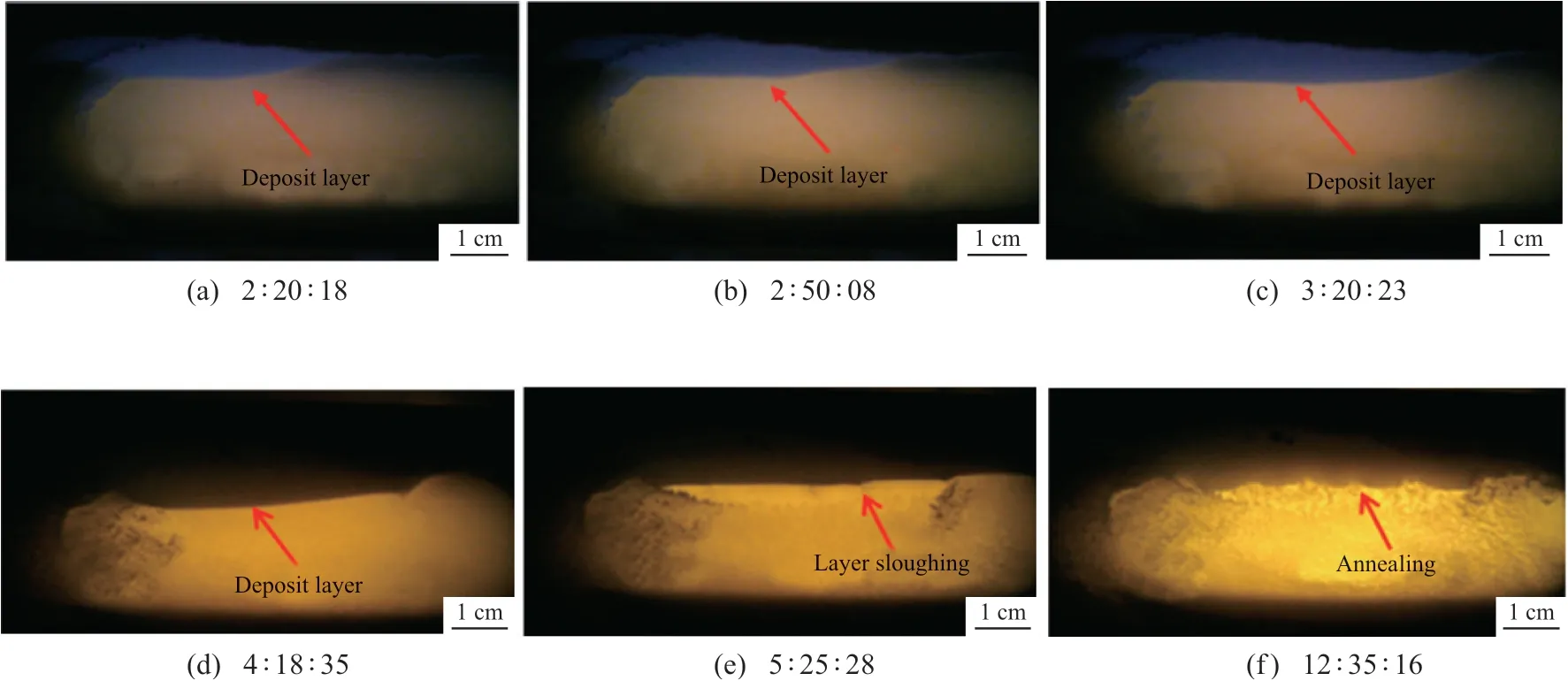

Ding等[43]依托高压流动环路研究了油水体系下水合物在管壁上的沉积过程,并将该过程分为4个阶段。1)初始形成和沉积阶段:水合物开始形成并在管壁上沉积生长(见图8a)。2)沉积脱落阶段:水合物层厚度达到一定程度后,沉积层发生脱落(图8e)。作者分析产生脱落的原因可能是水合物沉积物的增加、沉积表面温度的升高以及受到连续的流动剪切。3)二次形成和再沉积阶段:脱落层中一些未转化的水再次生成水合物,从而导致水合物颗粒再沉积。4)沉积退火阶段:在此阶段,水合物沉积层变得更加致密(图8f)。Grasso[44]基于晃动式高压反应釜研究了油水体系水合物的沉积过程,也观察到了此类现象。

通过研究管输体系内水合物的沉积过程,并对水合物在管壁上的结晶成核、沉积生长、堵塞和分解等过程进行分析,Nicholas等[45]认为:当管壁上生成的水合物层均匀分布时,管线压降较均匀;当管道局部位置发生大量水合物沉积时,管道流通面积不断减小造成管线压力显著下降。此外,Nicholas等[46]还发现管壁上水合物的沉积生长过程类似于管道结蜡过程,并以管道内蜡沉积模型为依据,建立了管输体系水合物沉积模型,拟合得出的系统压降与实验数据较吻合。该模型假定的管壁沉积层孔隙度为67%,但随沉积层的生长,孔隙度会不断变化,因此该模型只能应用于特定的条件,通用性较差。

2.3 着床沉积机理

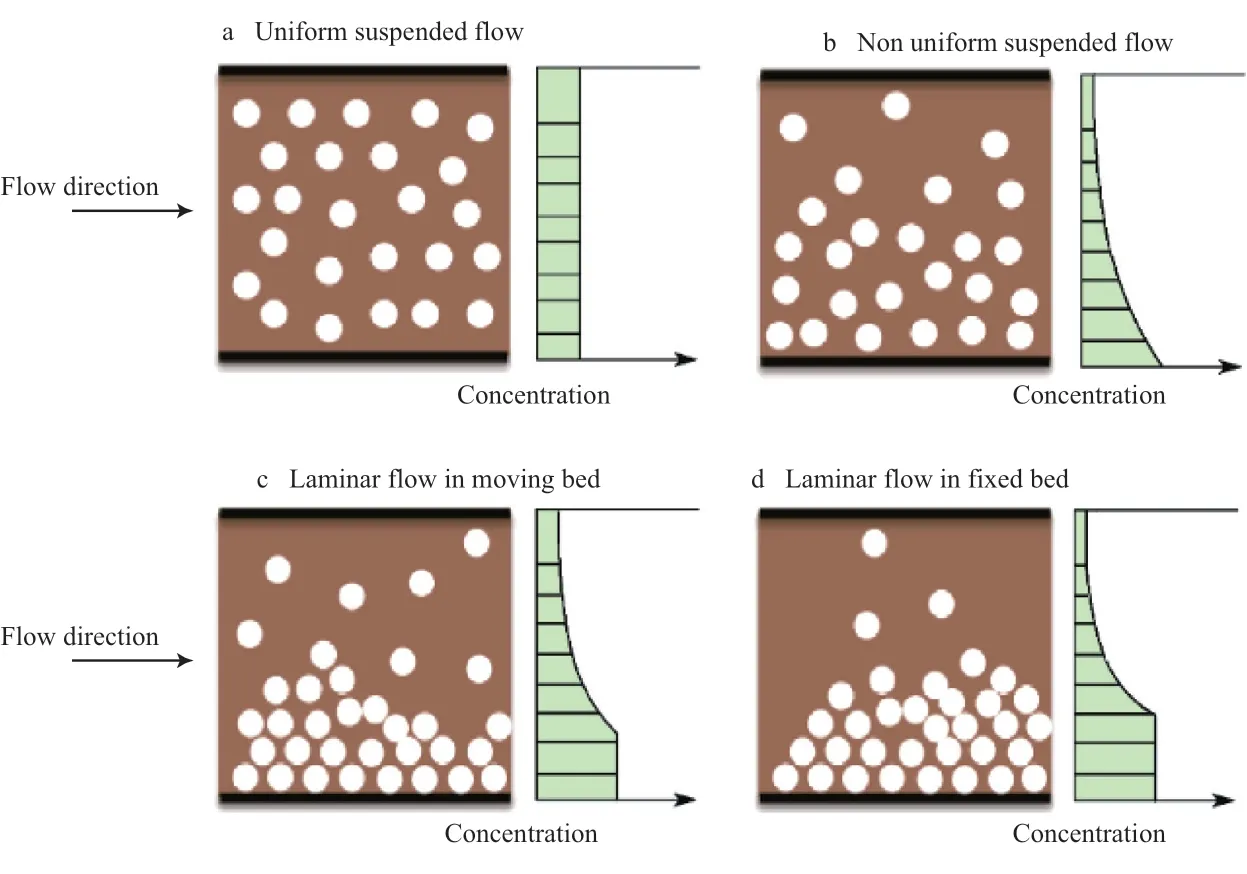

相关研究发现,虽然添加阻聚剂可以阻止水合物颗粒聚并,但随体系内水合物颗粒浓度不断上升或管输流量不断下降,水合物颗粒会在重力作用下沉降到管线底部形成水合物固定床[47-50]。随着水合物颗粒不断向管线底部迁移聚集,管道流通面积不断减小,最终堵塞管路。Doron等[51]提出固液两相流动特性预测模型,该模型将管线中水合物浆液的流型分为悬浮流、移动床流和固定床流。其中,移动床流和固定床流无法同时存在,并忽略颗粒在流动过程中的碰撞、聚并以及破碎现象。该模型可预测管输体系内水合物颗粒的分布及对应的流型。然而在实际工况中,水合物颗粒会聚集成大颗粒,并且移动床流和固定床流也可能同时存在,因此该模型很大程度上低估了水合物的生长速率。之后,王武昌等[52]改进了上述模型,对管线中水合物颗粒进行受力分析后,给出了悬浮流向移动床流和固定床流转化的临界速度和临界床层高度,可准确计算浆液的临界速度并预测对应的流型。但是利用模型中嵌入的Thomas黏度计算模型得到的表观黏度与实验数据存在一定偏差,需要进一步修正。Hernandez[53]以Doron等[51]的固液流模型为依据,建立了管输体系固液流动机理模型,用来预测体系压降,并将水合物颗粒着床沉积过程与对应的固液流型变化分为4个阶段(见图9):a)均匀悬浮流:水合物开始形成后,由于体积分数较小,因此水合物颗粒均匀分散在液相中;b)非均匀悬浮流:随着水合物不断生成,浆液黏度上升,管输体系流速降低,水合物颗粒开始向管线底部迁移;c)移动床层流:在持续降低的流速与重力的作用下,水合物颗粒不断下沉,在管线底部形成移动床层;d)固定床层流:床层厚度不断上升,移动速度减缓,最终降至0,此时移动床层转变为固定床层。

图8 水合物在管壁上的沉积过程[43]Fig.8 Deposition process of hydrate on pipe wall[43].

图9 水合物颗粒着床沉积过程与对应的固液流型[53]Fig.9 Deposition process of hydrate particles and solid-liquid flow pattern[53].

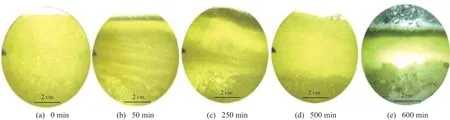

吕晓方等[54]发现天然气水合物浆液在流动时,存在一个“临界最低安全流速”,当流速大于该值时,水合物浆液可在管线内稳定流动,而低于该值时,将发生着床沉积,导致管路堵塞。随后Song等[55]借助高压可视环路研究了天然气+柴油+水体系水合物堵塞特性,根据实验结果可将该过程分为4个阶段。1)稳定流动的阶段:在流动剪切作用下,油水能够很好地分散,此时没有水合物形成(见图10a)。2)初始形成阶段:水合物开始形成后,原本透明的柴油-水混合溶液逐渐变混浊,出现类似淤泥的水合物形态。压降随流量的减小而增大是此阶段的主要特点(见图10b)。3)沉积层形成阶段:水合物颗粒会在沉积层表面反复沉积和脱落,直至达到新的稳定状态。该阶段沉积层相对疏松且夹杂有液体混合物和游离水(见图10c~d)。4)沉积层生长阶段:水合物沉积层在此阶段趋于稳定并开始生长,疏松的沉积层变得更致密(见图10e),且随沉积层的生长,流速和压降不断减小,最终导致环路堵塞。

图10 水合物着床沉积过程[55]Fig.10 Deposition process of hydrate implantation[55].

3 结语

油水体系中水合物的生成与堵塞过程较复杂,且影响因素众多。目前已经确定水合物生成主要包括结晶成核与晶核生长。水合物的堵塞机理主要包括颗粒聚并、管壁黏附和着床沉积机理。未来应从以下几个方面深入开展研究:采用原位反应釜、Raman光谱、在线颗粒分析仪等先进设备和测量技术对水合物生成动力学的微观机理进行分析,从而确定水合物结晶生长的微观特征并将结晶和生长过程通过合理的方式耦合;建立综合考虑传热、传质、热力学和动力学等因素的生成动力学模型,有助于更可靠地模拟水合物的生成过程;搭建全透明、倾角可调的环路对于水合物形成与堵塞机理的深入研究具有重要意义;对基于油水体系水合物的沉积模型的功能进一步完善,综合考虑水合物颗粒间的液桥力、颗粒与管壁之间的黏附力和沉积速率等因素。