甜菜制糊机的开发设计

2021-06-15刘新力

刘新力,陈 刚

(黑龙江大学机电工程学院,哈尔滨 150080)

0 引言

甜菜属于藜科甜菜属,甜菜茎根含糖量高,是制糖工业的主要原料之一,新疆、黑龙江、内蒙古三省区是我国甜菜主要产区[1]。甜菜品质检测前期处理设备-甜菜制糊机用于甜菜群体品质检测的多株甜菜混合测定取样工序,制取少量具有代表性样品菜糊,并将甜菜糊聚集在集糊器内,以便进行甜菜含糖率和其他成分的分析。

甜菜制糊机作为甜菜品质检测前期处理设备制取样品菜糊,每年仅在甜菜收获后约半个月内集中使用,利用率低,使用范围及用量小,设备制造成本要求低,且研究开发投入有限,技术和设备方面发展较为缓慢。虽然该类设备利用率低,却要求使用年限长。20世纪90年代,我国甜菜品质检测设备还比较落后,在十几年的应用实践中通过不断改进,提高了甜菜品质检测的准确性和工作效率[2]。该设备尚存在以下问题:设备部分结构设计不够合理,振动和噪音大,部分零件腐蚀较快,影响使用寿命,锯糊效果和准确性等也有待进一步提高。

在借鉴国内现有甜菜品质检测前期处理设备的基础上,对甜菜制糊机进行了开发设计,改进优化其结构,降低了设备振动和噪音,使设备运行平稳可靠,增强了零件抗腐蚀性能,并提高了设备使用寿命及操作方便性、安全性,提高了甜菜品质检测前期处理设备的技术水平。

1 总体方案及结构设计

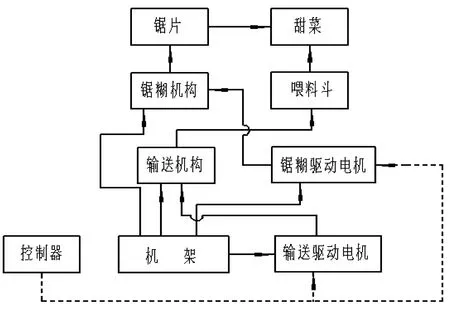

设计过程是一个创造性的工作过程。要尽量利用现有的成功经验,把继承和创新统一起来。该甜菜制糊机是在对国内现有甜菜品质检测前期处理技术与设备调研的基础上,并在制糊原理与方法上吸收借鉴已有的成熟技术,对其机架结构及动力源布置等进行了改进优化,以降低设备振动和噪音,使设备运行平稳可靠,且以提高设备使用寿命和锯糊效果为主要目标进行开发设计。工作原理为:采用两条单排滚子链为载体,带动甜菜喂料斗移动,给制糊锯片自动上料锯糊,喂料斗与链条以销轴相连接,多组喂料斗循环连续工作,样品甜菜被逐个用制糊锯片在块根非根沟处一面的居中处纵向掏沟至1/2深处锯取甜菜糊,并将甜菜糊聚集在集糊器内,如图1所示。

图1 制糊机工作原理示意图Fig.1 Sketch map of the working principle of paste machine

经分析研究,鉴于一些现有甜菜品质检测前期处理设备机架部分结构设计较单薄,刚度不足,加之有的将锯糊驱动电机和输送驱动电机均置于机架底部,虽然驱动电机重心低,稳定性较好,但造成锯糊驱动带传动距离过长,且由于锯糊驱动电机转速要求高达2 900 r/min,造成设备振动和噪音大。带传动的中心距(即距离)选择大些可以减少单位时间内带的循环次数,有利于提高带的寿命。带传动的中心距不易过大,否则工作时容易造成带颤动。中心距也不易过小,因为中心距越小,带的长度越短,在一定速度下,单位时间内的应力变化次数越多,这会加速带的疲劳。一般初定中心距为0.7~2倍大小带轮基准直径之和[3]。为了提高零件整体刚度,可采取加大零件截面尺寸或加大截面的惯性矩,缩短支承跨距或采取多支点结构,以减小挠曲变形等。为提高接触刚度,可采取增大贴合面以降低压力,采用精加工以降低表面不平度等[4]。

依据上述原则,对现有设备机架结构和动力源布置等进行改进优化如下:将锯糊驱动电机尽可能靠近锯片轴布置安装,即缩短锯糊驱动带传动距离(中心距),大小带轮基准直径均选择150 mm(采用B型普通V带),将带传动的中心距设计为465 mm,为1.55倍大小带轮基准直径之和。由于大小带轮基准直径设计为相等的尺寸,即使带传动的中心距较原来缩短,带轮的包角也为最大(即180°),不会减少带在带轮上的包角和降低带与带轮间的摩擦力。适当增大机架零件槽钢截面尺寸,并在机架中间增加横梁,以缩短支承跨距并增加支承点,提高零件的整体刚度,减小变形,增加的中间横梁又可做为锯糊驱动电机的承载梁。对支承锯糊驱动电机和输送驱动电机的两块安装板与该电机接触的表面均采用精铣加工,两块安装板在与机架横梁连接时保持水平并可靠固定,可增大贴合面,降低表面不平度,提高接触刚度。通过以上改进优化,降低了设备振动和噪音,使设备运行平稳可靠,提高了设备使用寿命。改进前后制糊机机架结构和动力源布置及相关整体结构如图2所示。

1输送机构 2喂料斗 3锯糊驱动电机 4锯糊传动带 5锯糊机构 6锯片 7输送传动带 8机架 9输送驱动电机安装板 10输送驱动电机 11锯糊驱动电机安装板 12中间横梁图2 改进前后制糊机机架结构和动力源布置及相关整体结构示意图Fig.2 Sketch map of the rack construction, power source allocation and related massive structure of paste machine before and after reform

通过以上机架结构和驱动电机(动力源)布置等进行的改进优化,虽然在机架原材料、机架和安装板零件加工成本及安装费用上略有所增大,但却大幅度降低了设备振动和噪音,提高了设备使用寿命和可靠性,达到了预期改进优化效果。改进优化后,该甜菜制糊机主要技术参数指标为:工作能力:960(±5%)株甜菜/h;锯片转速:2 900 r/min;锯片直径:250 mm;功率:输送驱动电机0.75 kW,锯糊驱动电机1.5 kW。

2 链条托板和压板的设计

链传动是一种挠性传动,通过链轮轮齿与链条链节的啮合来传递运动和动力。链传动无弹性滑动和整体打滑现象,因而能保持准确的平均传动比,且能在潮湿环境中工作,其中滚子链常用于链速不超过15 m/s的低速级传动系统。滚子链加上附件,还可用于输送[5]。

该甜菜制糊机采用两条单排滚子链,加上附件-喂料斗作为输送甜菜的载体,带动甜菜移动,给制糊锯片自动上料锯糊。喂料斗与链条以销轴相连接,多组喂料斗循环连续工作。国内现有的甜菜制糊机采用常规的链传动托板方式,将两条单排滚子链分别用外侧带立边的托板从链条的下方托住,当设备空转,即喂料斗内未装填甜菜物料时,链条可在托板上拖动空喂料斗平稳滑动;设备工作时,即甜菜装填到喂料斗内通过制糊机高速旋转的锯片锯糊时,喂料斗内的甜菜就会受到锯片向后上方的作用力,该作用力可分解为向后的作用力分力和向上的作用分力。向后的作用力分力由链条传递的力克服抵消,而向上的作用分力却使装有甜菜的喂料斗带动链条一起向上窜动,造成锯片切割甜菜位置不够准确,且使锯糊过程不稳定,对锯糊效果和准确性有一定影响。

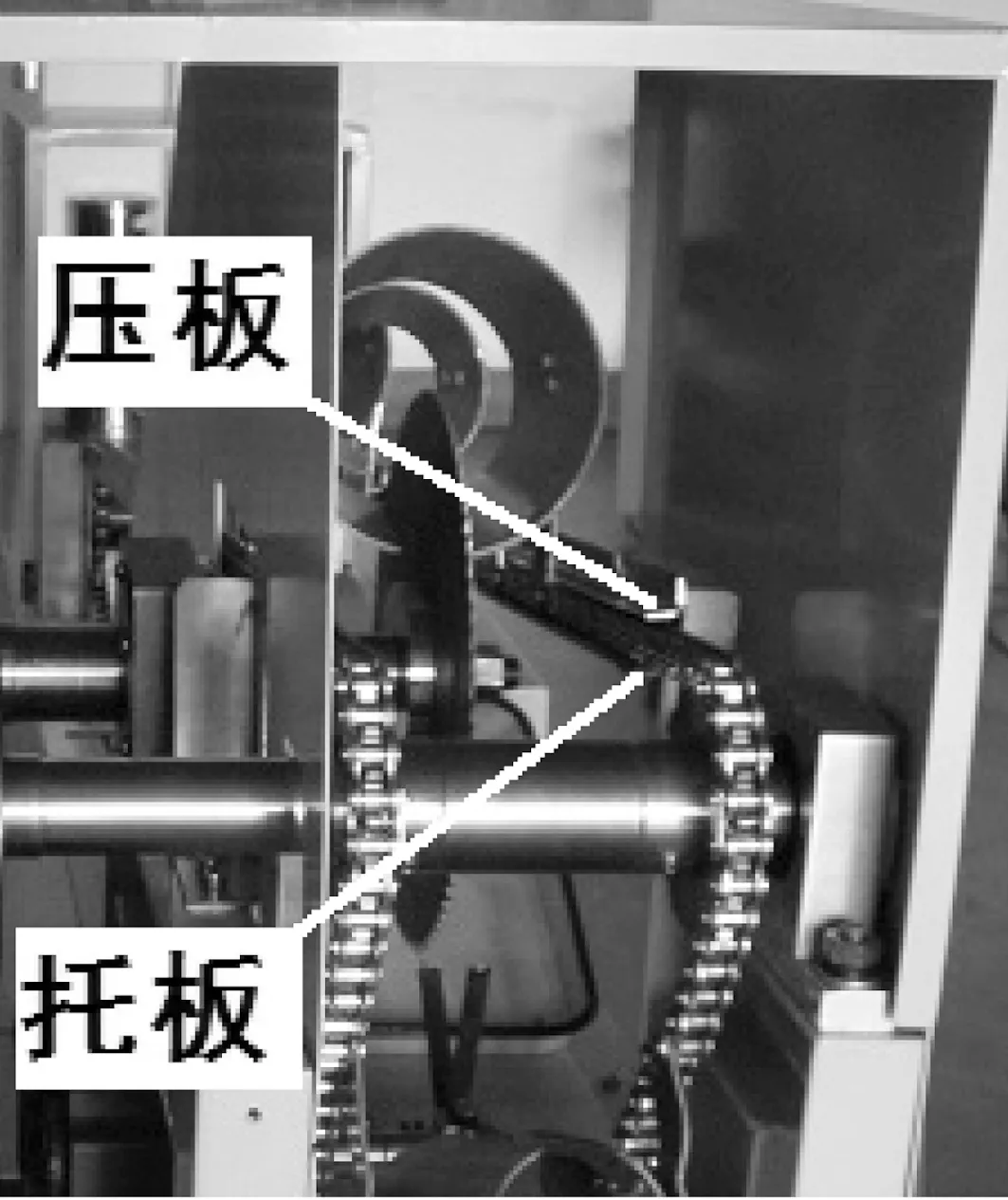

该甜菜制糊机对在锯糊位置处的常规链传动托板进行了改进,增设了一段压板,该压板与外侧带立边的托板一起组成了具有导向功能的链条托板和压板相结合的链条张紧方式,将承载带动甜菜喂料斗移动的两条滚子链用链条托板向上方托住并用压板向下方压住。锯糊过程中,当甜菜随同喂料斗受到锯片作用力时,可避免装有甜菜的喂料斗带动链条一起向上窜动,甜菜连同喂料斗及链条只能保持输送移动的方向运动。链条托板和压板如图3所示。该链条托板和压板结合的链条张紧方式设计合理可行,简单实用,效果十分显著。

图3 链条托板和压板Fig.3 Chain pallet and plate

3 机架、防护板和罩板防腐处理与减振设计

由于制糊机的甜菜物料需要经过清洗设备的有效水洗,以去除甜菜表面的泥土污物才能用制糊机进行锯糊,甜菜物料表面难免带有一定量的残留水,制糊机进行锯糊时也难免造成甜菜糊的飞溅,制糊机使用后的班后清洗清理也需要用水,使制糊机无论是在工作时还是在班后一直处于潮湿环境中。甜菜制糊机的喂料斗、传动轴等与物料接触的零件通常采用不锈钢材料制造,该制糊机的链轮和滚子链也采用了不锈钢材料制造,增加了零件防腐性能,提高了设备使用寿命,且清理维护方便。上述少数与物料接触的关键零件采用不锈钢材料制造非常必要,设备的制造成本增加不大。但是,如果机架、防护板和罩板也采用不锈钢材料制造,设备的制造成本就会大大增加,通常采用Q235碳钢材料制造并进行表面喷塑处理,成本较低且防腐效果较好。由于该设备使用范围和用量小,为单件加工制造,人工装配安装,机架、防护板和罩板上的螺纹孔、通孔大多需现场装配时与相关零部件配制。如果采用通常的方法,将机架、防护板和罩板先进行整体表面喷塑处理,然后在装配现场与相关零部件配合制做机架、防护板和罩板上相应的螺纹孔、通孔后,再将相应的零部件用螺钉、螺栓等紧固件连接固定,虽然机架、防护板和罩板表面防腐性能较好,但螺纹孔、通孔处表面喷塑防腐涂层在配合制做螺纹孔、通孔时会被去除,Q235碳钢材料暴露在潮湿的空气环境中,螺纹孔、通孔表面很快被腐蚀,短时间内造成螺纹孔和通孔处的螺钉、螺栓等紧固件难以拆卸,长期使用,螺纹孔、通孔腐蚀严重,使紧固连接固定失效。

该甜菜制糊机机架、防护板和罩板使用Q235碳钢材料加工制造,但采用了以下防腐处理方法:在机架、防护板和罩板上与相关零部件配合制做相应的螺纹孔、通孔,将相应的零部件用螺钉、螺栓等紧固件预连接后,将螺钉、螺栓等紧固件拆卸。再将带有螺纹孔、通孔的机架、防护板和罩板进行表面喷塑处理,使螺纹孔、通孔表面也附着喷塑的防腐涂层。将相应的零部件用螺钉、螺栓等紧固件连接固定(如果螺纹孔、通孔表面附着喷塑的防腐涂层过厚,可用相应的丝锥或钻头做适当清理),使机架、防护板和罩板及其螺纹孔、通孔表面防腐性能都得到保证,尤其是螺纹孔表面附着一定厚度的喷塑涂层,螺纹连接处会更加紧密、牢固、可靠。由于该甜菜制糊机此处螺钉、螺栓、螺母紧固件规格多为M3~M6小尺寸标准件,采用了不锈钢材质替代碳钢,成本只略有增加,但长期使用,抗腐蚀性能显著,且对提高机架、防护板和罩板螺纹孔、通孔处的抗腐蚀性也是有利的。

制糊机工作时,锯糊驱动电机驱动锯片以高达2 900 r/min的转速旋转,同时输送驱动电机带动链条上的喂料斗中的甜菜以一定速度向锯片运动,当锯片切割到甜菜时,产生切割阻力较大,机架及其上的防护板和罩板等零件不可避免地出现振动,由于防护板和罩板厚度只有1.5 mm左右,且表面积较大,产生的振动较剧烈,噪音较大。该机除在机架与地面接触处之间采用聚氨酯减振垫外,还可在机架与防护板、罩板螺钉固定连接处之间采用适当厚度的圆形橡胶缓冲垫,以减轻振动和噪音,简单方便,效果显著。

4 采用双工位操作控制设计

电控系统设计采用主控制柜与操作按钮柜结合的双工位操作控制方式,使该机具有左右两个上料工位,均可方便就近控制操作。锯片旋转和物料进给设计为独立启动和停止,并设计急停和点动进给操作功能,实现锯片旋转和物料进给紧急快速停止和点动进给调节。电路设计增加了变压器,使控制电路电压为安全电压,保证了控制操作的用电安全性。

5 结论

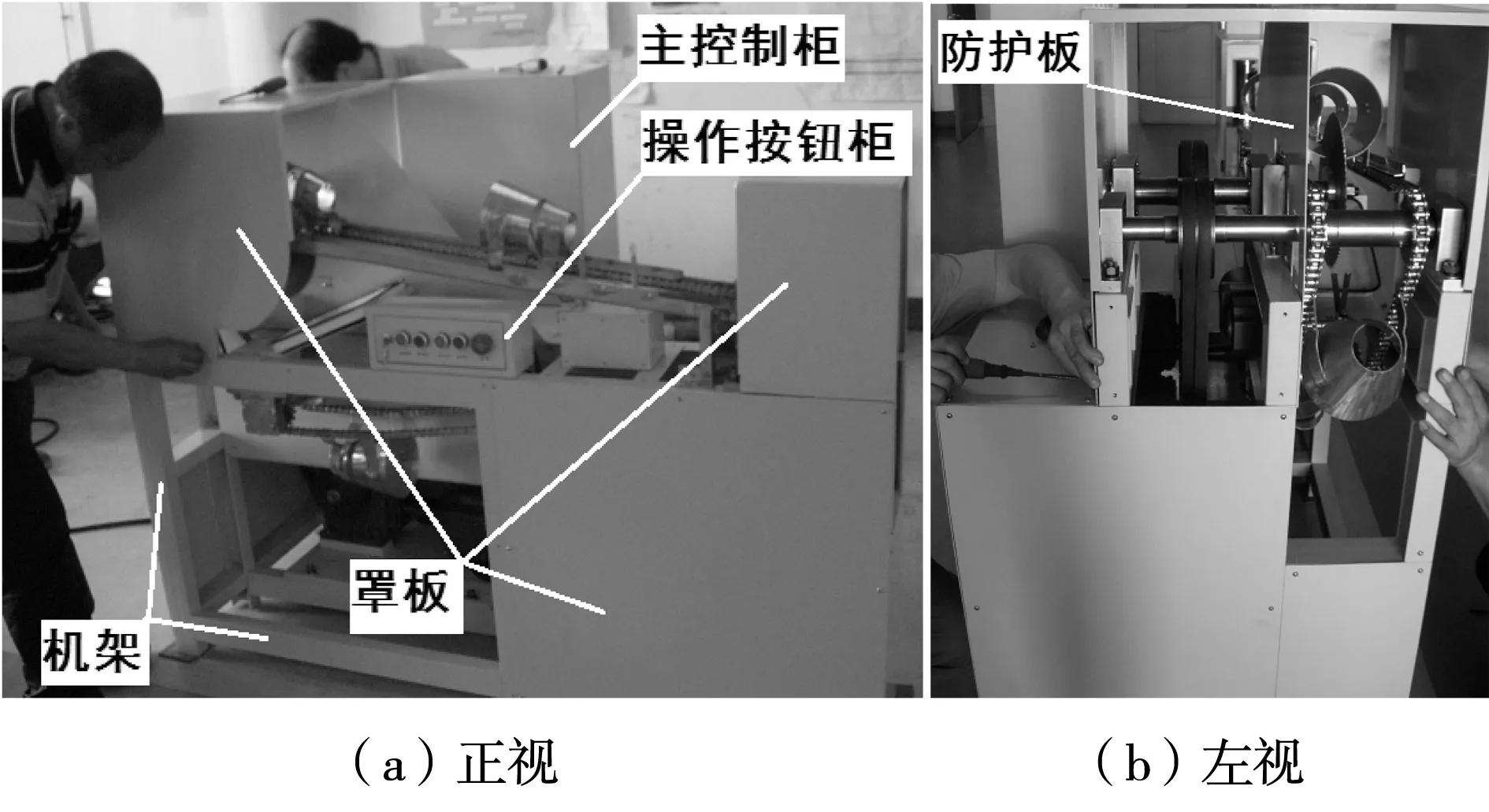

该机在制糊原理与方法上吸收了国内甜菜品质检测前期处理已有的成熟技术,对设备机架结构和动力源布置等进行了改进优化,设计的链条托板和压板避免了锯糊时装有甜菜的喂料斗与链条一起向上窜动,对机架、防护板和罩板进行了防腐处理与减振设计,采用了双工位操作控制等设计。该机改进设计科学合理,简单实用,大幅度降低了设备振动和噪音,提高了设备使用寿命及锯糊效果。开发设计的甜菜制糊机样机如图4所示。该机已得到了实际应用,取得了预期效果。该甜菜制糊机的开发设计提高了甜菜品质检测前期处理设备技术水平,对提高检测准确性和工作效率具有促进意义。

图4 甜菜制糊机样机实物照片Fig.4 Photo of the prototype of beet paste machine