铝合金板材热成形温控系统设计

2021-06-15李喜东朱明清

李喜东,朱明清

(黑龙江省科学院智能制造研究所,哈尔滨 150090)

由于铝合金板材的自身材料属性,其在室温状态下成形性不足,常规冷冲压成形工艺几乎无法对中高强度铝合金板材进行成形。铝合金板材热成形技术或热冲压成形技术采用冷模具,在铝合金热处理工艺条件下成形高温铝合金板材的成形工艺[1],要达到此目的,需要针对铝合金板材快速加热要求设计加热装置。市场上多数控制装置是由温度控制二次仪表通过交流接触器控制电加热器实现,为达到快速、准确控制温度的要求,交流接触器要反复导通和断开,使电热器工作,这会产生大量机械噪声,缩短交流接触器机械寿命,降低加热设备稳定性,无法满足铝合金板材热成形技术控制要求。设计了一种通过PLC进行温度控制的快速加热装置,以推动实现铝合金轻量化钣金零件的大批量生产。

1 铝合金热成形原理

铝合金板材热成形或热冲压是一种将成形和热处理相结合的复合成形工艺,针对高强度时效强化铝合金,在其成形复杂形状零件过程中可同时实现定形和定性,采用该工艺进行工业生产具有如下技术特点:

高形状复杂性。热成形在高温条件下完成,成形速率较高(250~500 mm/s),有利于保持板料温度及高温下的黏塑性特征(应变速率强化和应变强化),促进材料均匀化流动,提高板材成形性,并成形出形状复杂的零件。

高强度。铝合金热成形将成形与热处理两道工序合二为一,成形后零件强度接近可热处理铝合金的完全人工时效(T6)状态,与传统高温成形工艺(温成形、传统热成形和超塑性成形)相比,经人工时效后,该成形技术可以获得完全人工时效态微观组织,不破坏材料强度。

高效率。铝合金热成形需要采用较高的成形速度,成形过程所需时间较短。由于铝合金热成形温度较低,一般不高于540℃,所需冷模具保压冷却时间也较短,整个成形和冷模具保压时间不高于15 s。

高精度。铝合金热成形在高温下完成,板料内部残余应力较小,可以实现近零回弹,提高成形零件精度[2]。

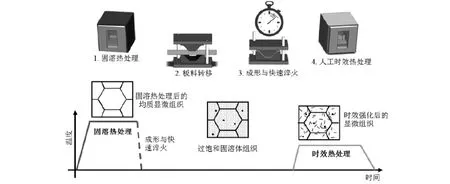

铝合金板材热成形或热冲压成形,其成形原理如图1所示。采用冷模具在铝合金热处理工艺条件下成形高温铝合金板材的成形工艺,此工艺通常分为4个阶段:

图1 铝合金热冲压成形工艺流程Fig.1 Technological process of hot forming of aluminium alloy

固溶热处理。将高强度铝合金坯料加热至固溶热处理温度,并在该温度下保温一段时间,直到所有组分都被固溶为单一相。固溶热处理能完全溶解旧工艺中存在的析出强化相,并通过扩散方式将合金元素均匀地分布在铝基体中。

板料转移。固溶处理之后,热板料立即通过送料臂转移至安装在压机中的冷模具中。坯料转移通常在短时间内完成,供料器可提供适当热保护,使坯料热损失最小化。

成形与快速淬火。将坯料冲压成模具形状,并将成形部件在一定压力下于冷模中保压一段时间,将其淬火至足够低的温度。淬火速率必须足够高,防止二次相颗粒从基体中析出,并获得过饱和固溶体显微组织,这是保证人工时效后零件强度所必需的。

成形件热处理。热冲压淬火成形工艺的一个重要阶段是对可热处理的铝合金部件的成形后热处理,包括将成形部件加热到人工时效温度,并将其保持在该温度以允许析出强化相的产生。

2 系统软件设计

2.1 主程序设计

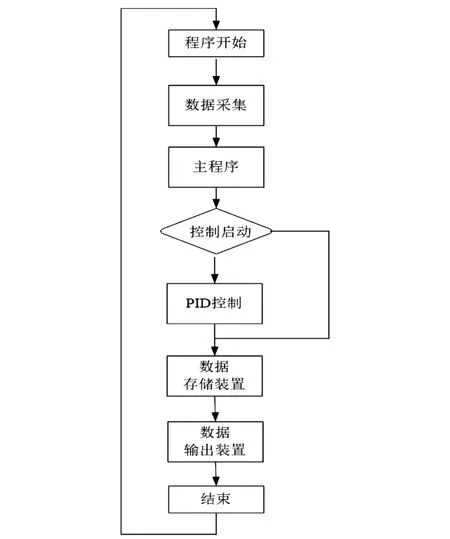

主程序用来组织整个控制程序,按程序调用其他子程序,同时负责与触摸屏之间的通信功能,实现系统输入、输出数据读取,中间变量存取等组织功能,启动与停止手动控制和系统运行指示。主程序流程图如图2所示。

图2 主程序流程图Fig.2 Flow chart of main program

2.2 模拟量输入量程转换功能

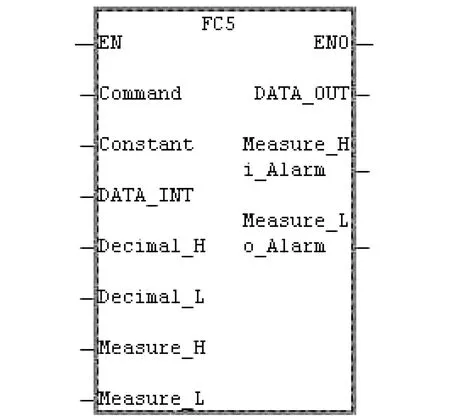

输入变量量程转换功能,此功能是将现场实时采集的模拟量信号转换成仪表量程范围内的实际数值,方便用户读取,同时给出超量程报警状态信息,梯形框图如图 3所示。

图3 模拟量输入量程转换功能图Fig.3 Analog input range conversion function diagram

输入端介绍:

“EN”使能控制端,此端置“1”次FC5功能才会执行;

“Command”,输入信号控制端;

“CONSTANT”,常数量输入端;

“DATA_Int”,信号输入端;

“Decimal-H”,工程量最大值上限参数设置端;

“Decimal-L”,工程量最小值下限参数设置端;

“Measure-H”,模拟量输入量程上限参数设置端;

“Measure-L”,模拟量输入量程下限参数设置端。

输出端介绍:

“ENO”功能块执行输出端,只有此功能块被正确执行,输出“1”;

“DATA-OUT”,模拟量输出;

“Measure-H-Alarm”,模拟量输入超上限报警输出,此位输出“0”报警;

“Measure-L-Alarm”,模拟量输入超下限报警输出,此位输出“0”报警。

2.3 PID控制功能的实现

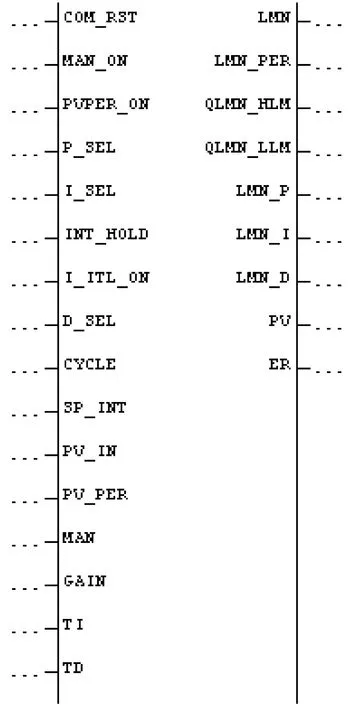

这部分程序设计是整个温度控制系统的核心,通过实时自动控制实现加热炉温度快速调节的目的。为得到连续控制输出,必须在可编程序控制的中断组织程序中周期性调用PID控制器SFB41功能块,该功能块可提供连续PID控制输出功能,也提供人为干预手动输出功能。这个功能中有PID控制算法,控制算法中的比例控制、积分控制、微分控制可同时并联运行输出,也可单独激活或关闭,用来自由组合成PI控制、PD控制和PID等控制,提高了软件应用灵活性和通用性。

图4是SFB41功能块的部分框图,部分输入参数:“COM_RST”控制,初始化时置位运行;“MAN_ON”手动输出控制,置位时PID控制将终止运行,PID输出值将由手动设置;“PVPER_ON”外部变量控制,置位时过程控制变量从外部硬件端口直接获得;“P_SEL”比例控制器选择,置位时比例控制被激活;“I_SEL”积分控制器选择,置位时积分控制被激活;“D_SEL”微分控制器选择,置位时微分控制被激活;“SP_INT”PID控制器给定值;可由触摸屏人工手动给定;“PV_IN”被控对象反馈值,是由外部输入的一个过程值;“GAIN”比例控制器的比例系数也称放大倍数、增益系数,增加比例系数会使系统快速反应,减小偏差量,但过大会波动,无法达到稳定状态;“TI”积分控制器的积分时间,增加积分时间会使加强积分作用,快速消除偏差量,但稳定性变差;“TD”微分控制器的微分时间,增加微分时间会使系统跟随波动快速性加强,但系统整体抗干扰能力变弱,无法正常运行。部分输出参数:“LMN”PID控制器运算后的输出值,0~100浮点格式输出;“LMN_PER”PID控制器运算后的输出值,十六进制字输出,可直接作用到输出通道上;“QLMN_HLM”位状态,输出值超上限报警输出;“QLMN_LLM”位状态,输出值超下限报警输出;“ER”偏差量,给定值与反馈值之间的差值,浮点格式输出[3-4]。

图4 SFB41功能块部分框图Fig.4 Block diagram of SFB41 functional block

3 参数监控和设定

通过触摸屏画面可以查看当前实时控制情况,包括各种控制和运行参数,同时还记录了系统自动运行时长。如图5 PID调节控制窗口画面,画面左侧是运行参数,包括设定值、反馈值、自动控制输出值、手动输出给定值,分别通过棒状图和数值展示出来;下部可点击“手动”、“自动”按扭,进行手自动切换,按扭上方状态是用来显示控制系统正处于哪一种模式下运行;画面右侧是PID调节的实时曲线,通过点击实时曲线窗口可快速切换到此控制的历史记录曲线窗口画面,通过画面上的按钮可调出最近一天、任意时段趋势画面和任意时刻对应历史数据;窗口右下部是PID参数调整栏,通过点击对应的PID参数数据位置,可快速输入新的PID参数值,方便调试过程使用,调整后PID参数会传送给PLC控制器,并在下一控制周期中按照新调整参数执行。

图5 PID调节控制窗口画面Fig.5 Picture of PID adjustment control window

此外,系统还提供报警信息记录与查询,通过选择触摸屏系统监控画面菜单上的“CurrentAlarm”,可直接进入报警与事件显示界面。画面中可显示当前存在的报警、报警时间、报警状态、名称、类型、报警值、报警界线、操作员及优先级。

4 结语

设计一套用于铝合金板冲压成形前具有快速加热功能的加热系统,通过反复实验优化PID等控制参数,最终使温控系统性能稳定,控制速度快,满足各项控制指标要求。