不同曲率半径的缺口对6xxx系铝合金力学性能的影响

2021-06-15马魁一李朔东

张 冰,韩 超,马魁一,李朔东,倪 蕙

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6xxx系铝合金因为有比强度高、密度小、焊接性良好、耐腐蚀性好等诸多优点而被广泛应用于航空航天、高速列车、飞机船舶、建筑等领域[1]。在实际生产中6063铝合金和6005A铝合金是应用较广泛的6xxx系铝合金,这是因为它们有塑性好、价格低、热导率高、导电性好、力学性能好等优势[2,3]。众所周知,缺口的存在会影响金属材料的弹性变形、塑性变形、断裂过程,进而会产生应力应变集中、应力状态改变、缺口强化等现象[4]。但在实际理化检验工作中,缺口试验大多被应用于钢铁或复合材料[5,6]等领域,而很少被应用于铝合金领域。通过查阅参考文献可知缺口效应一般都会加强塑性材料的力学性能,而力学性能对于铝合金产品的研发是十分重要的,因此对铝合金做缺口试验迫在眉睫。缺口试样的制备对缺口试验结果的精准度影响很大,特别是缺口的曲率半径起到关键作用,而缺口效应对塑性金属材料的影响主要分为两个方面:1)对力学拉伸性能的影响;2)对断口处断裂形貌的影响。因此,本次试验拟通过对不同曲率半径6xxx系铝合金缺口试样进行力学拉伸性能试验和金相组织试验,得出不同曲率半径缺口对试样的力学拉伸性能、断裂机制和缺口敏感性的影响。

1 试验材料及试验方法

1.1 试样的制备

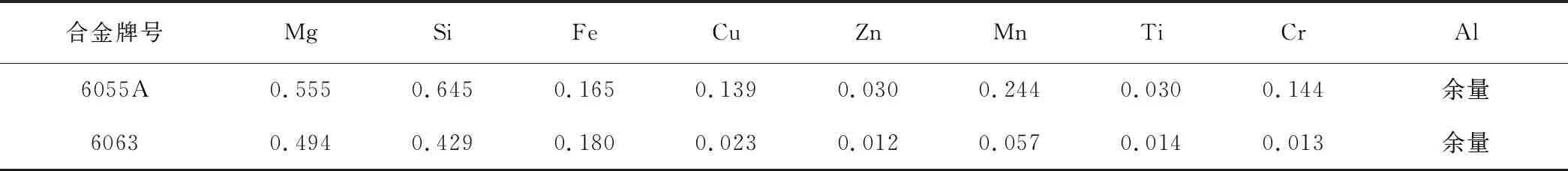

试验材料为同批号2.5mm厚度的6005A-T6铝合金和同批号2.5mm厚度的6063-T6铝合金,其化学成分见表1。

表1 合金化学成分(质量分数, %)

拉伸试样缺口的曲率半径共分为六种,拉伸试样尺寸详见图1。每种类型缺口需制备3个试样,试样均沿板材的挤压方向取料,缺口角度均为60 °。拉伸样品制备时,确保缺口均位于拉伸试样平行段中间位置。

图1 拉伸试样尺寸

1.2 试验方法

1.2.1 拉伸性能试验

本次试验的参考标准为GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》,拉伸速度设置为1mm/min,原始标距为35mm。试验设备为日本岛津公司生产的电子万能试验机。

本次试验6005A-T6铝合金拉伸性能结果及其敏感系数qt实测值见表2。本次试验6063-T6铝合金拉伸性能结果及其敏感系数qt实测值见表3。

表2 6005A-T6拉伸性能及敏感系数qt结果

表3 6063-T6拉伸性能及敏感系数qt结果

1.2.2 微观组织试验

每种类型缺口需制备1个金相试样进行断口形貌分析。试验设备为日本岛津公司生产的扫描电镜试验机。

2 试验结果分析

2.1 拉伸性能的结果与分析

图2是6005A-T6的拉伸性能及敏感系数与缺口曲率半径的关系。从图2(a)可知,(1)有缺口试样的屈服强度比无缺口试样的屈服强度高,即缺口的存在会提高6xxx系铝合金的屈服强度。这是因为缺口的存在改变了试样的受力条件,即缺口的存在会造成应力应变的集中,使塑性材料得到强化,这是因为试样轴向拉伸变形主要集中在截面积最小位置,其他区域的拉伸变形较小。在拉伸过程中,缺口边缘周围的材料会率先到达较高的应力水平,当集中应力达到材料的屈服强度时,缺口根部区域会发生较大塑性变形,提高铝合金的强度, 但缺口的存在改变了缺口前方的应力状态,使所受应力由原来的单向拉伸改变为两向或三向拉伸。此外,缺口的存在会使试样平行段截面积变小,即垂直于拉伸力方向可供塑性变形的比例减小,导致试样在垂直于受力方向的塑性变形比无缺口试样小许多,从而呈现铝合金塑性降低的现象, 因此缺口效应会使铝合金得到强化,塑性下降。(2)缺口试样的屈服强度均集中在280MPa~284MPa。随着缺口曲率半径的改变,屈服强度变化不明显。这说明缺口曲率半径对缺口试样屈服强度的提高程度影响较小。

从图2(b)可知,有无缺口试样的抗拉强度相差较小。缺口试样的抗拉强度均集中在303MPa~306MPa。由抗拉强度计算得出的缺口敏感系数qt均为0.97,如图2(d)所示,敏感系数曲线呈一条直线,这说明纵向取样时,曲率半径为0.25mm~2.00mm的缺口呈现不敏感状态。综上两点所述,说明缺口曲率半径对试样抗拉强度影响较小。从图2(c)可知,缺口试样伸长率均在4%~6%。随着缺口曲率半径的改变,断后伸长率变化不明显。这说明缺口曲率半径对缺口试样的断后伸长率影响较小。无缺口试样伸长率平均值为15.12%,综上可知,缺口的存在会导致断后伸长率下降,但伸长率的变化与缺口曲率半径没有关系。这是因为试样最薄弱部分出现在缺口处,在拉伸过程中,应力主要集中在缺口处,金属材料达到屈服后,缺口试样的塑性变形明显小于无缺口试样,即强化效应约束了缺口处塑性变形。

图2 6005A-T6的拉伸性能及敏感系数与缺口曲率半径的关系

图3是6063-T6的拉伸性能及敏感系数与缺口的曲率半径的关系。从图3(a)可知,(1)有缺口试样的屈服强度比无缺口试样的屈服强度高,这是由于缺口的存在改变了试样的受力条件,引起了“缺口强化”现象,其原因与6005A-T6强化效应的形成原因相同。(2)缺口试样的屈服强度均集中在229MPa~238MPa。随着缺口曲率半径的改变,屈服强度变化不明显。这说明缺口曲率半径对缺口试样的屈服强度影响较小。从图3(b)可知,有无缺口试样的抗拉强度相差较小。缺口试样的抗拉强度均集中在241MPa~249MPa之间。随着缺口曲率半径的改变,抗拉强度变化不明显。由抗拉强度计算得出缺口敏感系数qt均接近于1,如图3(d)所示。这说明纵向取样时,曲率半径在0.25mm~2.00mm之间的缺口呈现不敏感状态。综上两点说明曲率半径对缺口试样的抗拉强度影响较小。从图3(c)可知,缺口试样伸长率均在6%~7%之间。随着缺口曲率半径的改变,断后伸长率变化不明显。这说明缺口曲率半径对缺口试样的断后伸长率影响较小。无缺口试样伸长率平均值为15.56%,与有缺口试样伸长率相比差值较大。其原因与6005A-T6伸长率特征的形成原因相同。

图3 6063-T6的拉伸性能及敏感系数与缺口曲率半径的关系

6005A-T6拉伸试样断裂位置见图4,6063-T6拉伸试样断裂位置见图5。从图4和图5可知,(1)缺口试样断裂位置均为缺口处,这是因为缺口处是试样的最小净截面位置。随着载荷的不断增加,试样最小净截面损伤总量和损伤区域不断累加,最终贯穿整个截面,导致试样断裂。(2)所有缺口试样的颈缩现象均不明显。据张文泉[4]等研究,缺口不同截面处塑性变形不均匀,缺口截面处的强化效应约束了塑性变形,其在一定程度上减弱了拉伸试验中的颈缩现象。因此需要借助微观组织分析断口处是韧性断裂还是脆性断裂。

图4 6005A-T6拉伸试样断裂位置

图5 6063-T6拉伸试样断裂位置

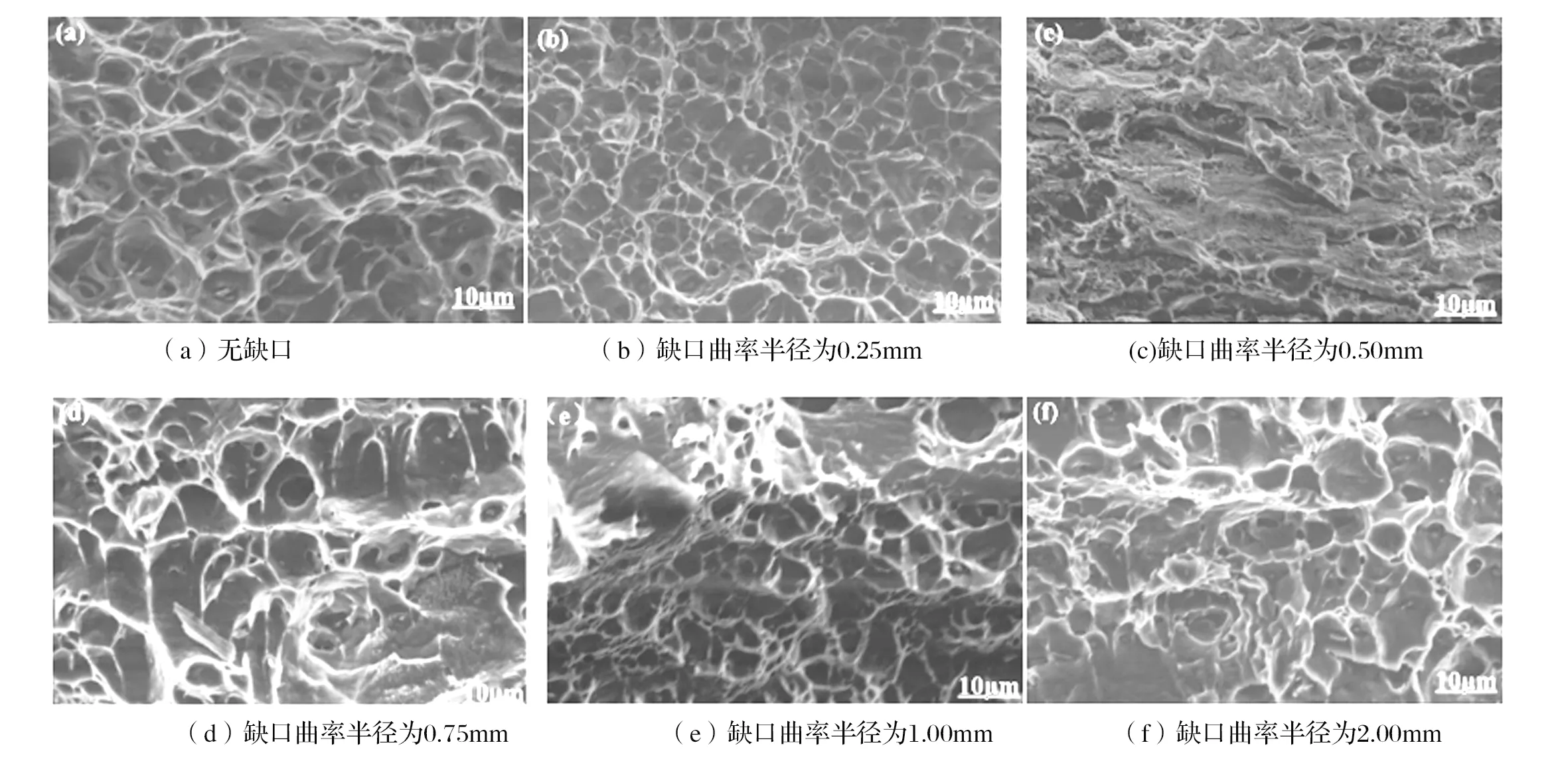

2.2 微观组织结果及分析

图6是6005A-T6拉伸断口形貌,图7是6063-T6拉伸断口形貌。从图6和图7可知,所有6005A-T6试样和所有6063-T6试样都是韧性断裂。原因有两点,(1)断口处都有大小不一的韧窝出现;(2)韧窝大而深,这说明塑性变形充分,拉伸试样的韧性非常好。前文中的拉伸性能数值也可证明拉伸试样的塑性好。

图6 6005A-T6拉伸试样断口形貌

图7 6063-T6拉伸试样断口形貌

3 结论

(1)由于缺口强化效应,6xxx系铝合金缺口试样的屈服强度比无缺口试样的屈服强度高。6xxx系铝合金缺口曲率半径对拉伸性能影响较小,其缺口敏感系数qt均接近于1,这说明沿纵向取样时,曲率半径在0.25mm~2.00mm之间的缺口呈现不敏感状态。缺口的存在会起到强化铝合金作用,但也会降低材料的塑性和伸长率。

(2)6xxx系铝合金的缺口试样均会在缺口处断裂,其断口形貌均为韧性断裂。