预时效对汽车用6008合金吸能元件压溃性能的影响

2021-06-16祝艳娇金智澎

祝艳娇,刘 欢,金智澎,张 岩,王 特

(辽宁忠旺集团有限公司,辽宁 辽阳111003)

有研究表明,用于汽车吸能铝合金中,在不发生破裂情况下,6008合金具有较佳的吸能效果[1]。汽车保险杠系统中的吸能盒作为汽车重要吸能元件,将车辆发生碰撞而产生的撞击力全部吸收且自身变形,从而减免白车身结构的伤害,保护车辆,降低成本。吸能盒简单的理解就是可以吸收能量的盒子,在低速碰撞时,要求其在受力后完全被压瘪,相反吸能盒发生较小变形,而与其连接的防撞梁大幅度变形的设计是不合格的[2,3]。汽车碰撞过程是一个非常复杂的动力学过程,多数吸能盒是薄壁构件,而且在碰撞初始阶段的碰撞力是最大的,吸能盒碰撞压缩变形稳定、褶皱均匀,才不致使由于碰撞力过大而降低吸能盒的作用[4]。

汽车零部件的转运和存储一般需要两周左右的时间,在此期间不同合金都会存在不同程度的由不稳定状态向稳定状态转变,从而影响后期人工时效的性能,因此需要在转运和存储之前进行一定的预处理,以满足后期人工时效所需的性能[5,6]。本文以6008合金三腔体吸能盒作为研究对象,研究预时效下材料的压溃吸能性,为预时效对汽车材料压溃性能的影响提供参考。

1 实验材料和方法

1.1 材料制备

试验用的三腔挤压空心型材,实验材料化学成分(质量分数,%)为,Si 0.6,Fe 0.2,Cu 0.13,Mn 0.05,Mg 0.5,Cr 0.01,V 0.07,Ti 0.02。将试样在空气循环炉中经540℃保温1h后水淬,淬水后试样一部分自然时效两周,一部分立即进行180℃×5min预时效,然后自然时效两周。最后将试样统一进行180 ℃不同保温时间的最终时效,具体制度见表1。

表1 时效制度

1.2 性能测试

使用AG-X50KN型电子万能试验机进行室温拉伸性能测试;使用SIGMATEST 2.069型涡流电导仪进行电导率测试,每个试样选5点,取其平均值;使用AG-X 100KN型万能试验机进行单向压溃测试,位移速率为100mm/min,试样取沿挤压方向200mm长的全截面,下压量为长度的60%。

2 实验结果与分析

2.1 力学性能

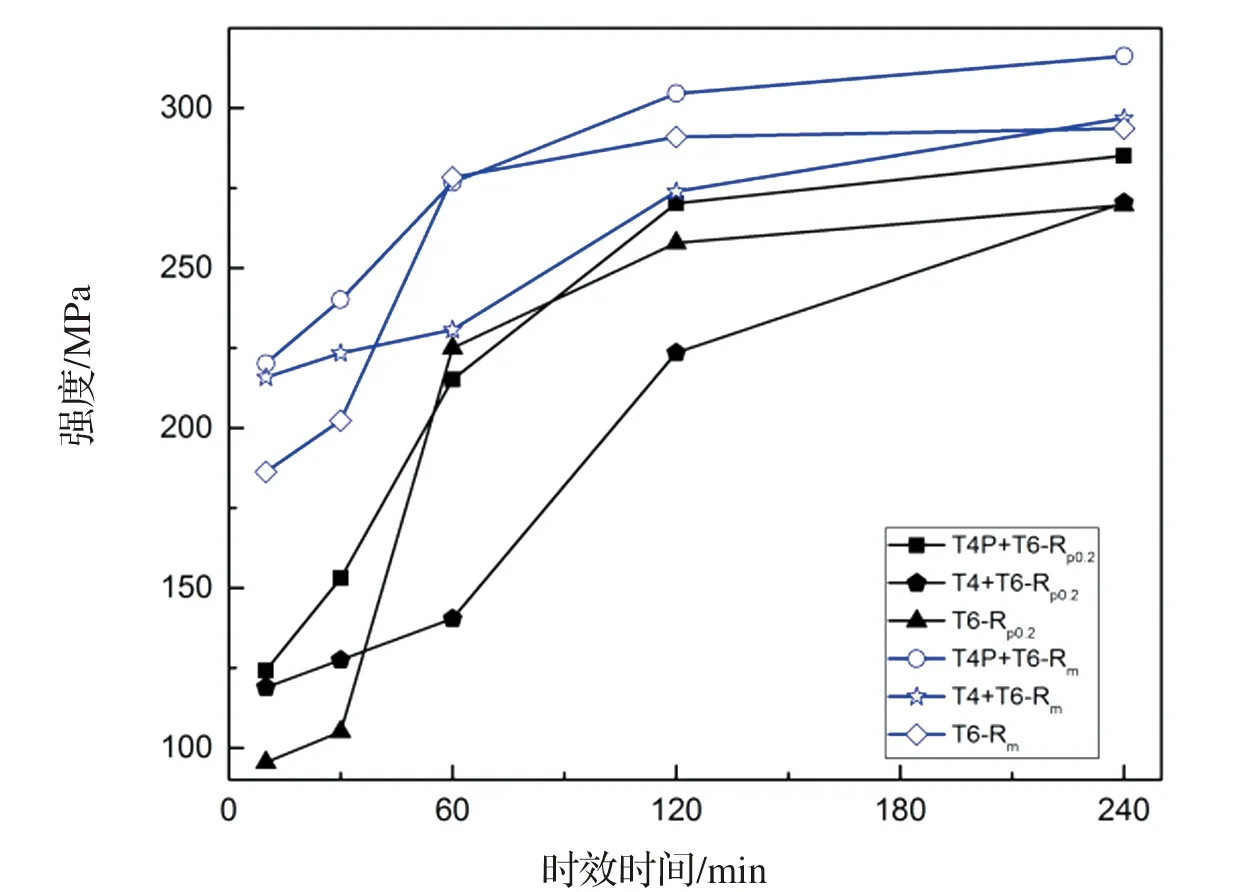

查阅众多资料和实验数据得出一般作为吸能元件的6008合金屈服强度在270MPa时的综合力学性能较好。所以,下面实验是以不同时效制度下屈服强度为270MPa时的力学性能作为对比参考。如图1所示,随着人工时效时间的延长,T6与T4P+T6状态屈服强度先迅速增加,后增加速度变缓,且T4P+T6屈服强度先达到270MPa,时效温度180℃下保温时间120min,T4+T6状态屈服强度保持均匀增加,屈服强度基本与T6态同时达到270MPa,保温时间为240min。T4P+T6用时较短,且得到更高的抗拉强度,高出约10MPa,这一点从图2应力-应变曲线中也可以清晰的看出。过屈服强度270MPa后,T4P+T6状态流动应力增加的速度较快,且应力最大,说明其抗拉强度最大,T6状态应力最小,抗拉强度最小。即在屈服强度同为270MPa下,T4P+T6的时效制度下,所用保温时间最短,抗拉强度最高。

图1 不同人工时效保温时间的强度

图2 屈服强度为270MPa下的应力-应变曲线

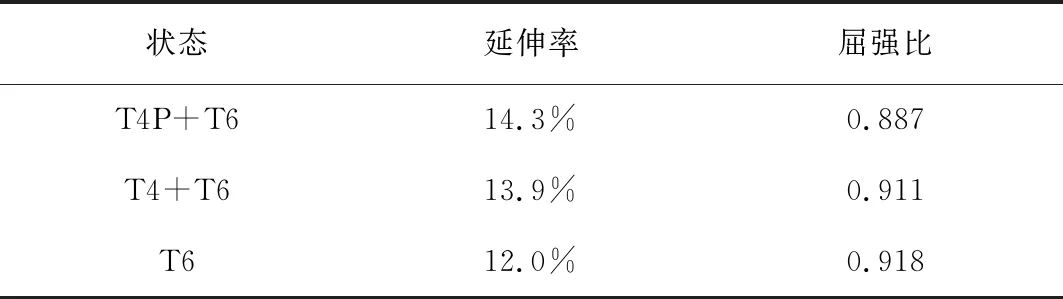

表3中拉伸试验参数是屈服强度为270MPa时的延伸率和屈强比,三种参数中,T4P+T6状态延伸率最大,屈强比最小,说明在相同屈服强度标准下,T4P+T6状态的塑性和成形性较好,这将有利于压溃褶皱的形成和吸能性。

表3 拉伸试验参数

2.2 对电导率的影响

从图3中可以看出,电导率几乎不受预时效和自然停放两周的影响,同一人工时效保温时间下最大差值仅不到0.7%IACS,而随着人工时效时间的延长电导率增加的较为明显。

图3 不同人工时效保温时间的电导率

2.3 对压溃性能的影响

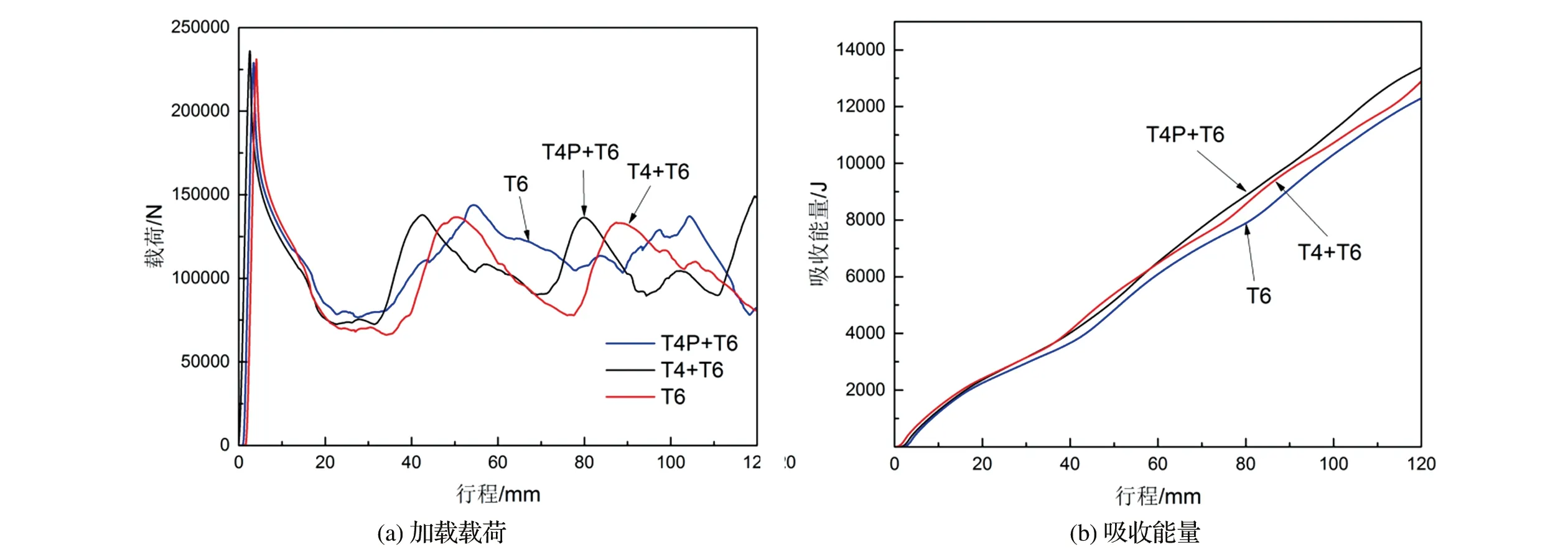

如前所述,表3中拉伸试验参数说明在相同屈服强度标准下,T4P+T6状态的塑性和成形性较好,这将有利于压溃褶皱的形成和吸能性。图4为屈服强度270MPa时的加载载荷、吸能性能随着位移的变化曲线,图5中试样的每个褶皱完成,是对应图4(a)中加载曲线图上呈现第一峰值后周期性的波峰与波谷,且每一个中间大褶皱完成对应加载曲线上一个大波峰与波谷,边部小褶皱完成则对应的是一个小波峰与波谷。从图4(a)中可以看出T4P+T6、T4+T6和T6状态在屈服强度相同时,其压溃试验的第一峰值载荷也几乎相同。通过图5可看出,T4P+T6、T4+T6和T6三种状态压溃后,最终试样中部形成3个褶皱,T6最终压溃后的试样侧面褶皱处出现裂纹扩大后的开裂现象,其对应的加载曲线呈现第一峰值后为小幅度波动曲线,且曲线的规律性被破坏。T4P+T6与T4+T6褶皱较均匀,无明显的肉眼可见大裂纹,相对应的图4(a)中载荷曲线,T4P+T6与T4+T6的曲线波峰波谷较规律,周期性较强,波动幅度大,T6状态下曲线波峰波谷不规律,周期性较弱,波动幅度小。但看曲线图,T4P+T6状态下波峰波谷比T4+T6状态下周期性更强一些,波动幅度略大一些,说明吸能效果好一些,压溃性能好一些。

图4 屈服强度为270MPa下的压溃试验加载载荷和吸收能量

图5 屈服强度为270MPa下的压溃试样

再根据图4(b)可知,同一加载载荷下,随着下压量位移增加,试样的吸能性能基本呈线性增加,试样下压量为60%时,T4P+T6状态吸收的能量最多,吸能性最好,T6状态试样吸收的能量最少,吸能性最差,T4+T6居于中间。

通常认为延伸率高的材料在压缩时不易开裂,但大量实验表明,铝合金的轴向压缩性能,与拉伸强度呈线性增加,延伸率不是压碎过程中破裂敏感性的良好预测指标[7,8]。这种压溃模式的变化主要与材料的机械性能有关,屈服强度增加,抵抗微小塑性变形能力提高,第一峰值载荷增加。相同屈服强度下,抗拉强度增加,即屈强比减小,材料抗塑性变形能力增强,试样不破坏的前提下压溃褶皱的致密性提高,达到相同下压量时,试样不易产生裂纹,试样吸收能量增加[9,10],压溃性能好。

3 结论

(1)力学性能方面。通过预时效处理T4P状态与未处理T4状态的6008合金吸能元件的对比,经预时效处理,即T4P+T6状态,屈服强度可提前达到目标值270MPa,且抗拉强度较高,屈强比较小,因此更有利于成形性能。

(2)压溃性能方面。不同时效状态,压溃变形方式不同,压溃试验峰值载荷相同条件下,下压量为60%时,T6状态加载曲线周期变化规律被破坏,压溃试样出现大裂纹,压溃性能差。T4P+T6和T4+T6状态加载曲线呈周期变化,变形褶皱均匀,但T4P+T6状态相对应的载荷曲线周期性强,波动幅度最大,吸收的能量最高,压溃性能较好。