6082铝合金挤压棒材“线条”分析

2021-06-15周广宇刘旭东王宝勇

周广宇,刘旭东,刘 迪,尚 文,王宝勇

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着社会的发展,人们越来越追求高品质生活,汽车已经成为现代化物流行业及提高生活质量的重要工具,而面对世界能源的日趋紧张,轻量化汽车成为该行业共同努力的目标,铝合金作为汽车轻量化的首选材料,在汽车领域的应用逐渐提高[1,2]。其中汽车用铝合金锻件多选用可热处理强化的6xxx系铝合金,可应用在汽车散热系统、车身、底盘等部位[3]。

6xxx铝合金主要以Mg和Si为主要合金元素,并以Mg2Si为强化相的铝合金,具有中等强度、耐腐蚀性高、焊接性能好的诸多优点[3-5]。6082合金就是典型的可热处理6xxx系铝合金,属于中等强度的Al-Mg-Si系合金,具备良好的淬透性,被广泛应用于汽车、轨道交通、建筑及工业等领域[6,7]。

我公司近期在生产汽车悬臂上承重结构件的过程中,合金经挤压变形、离线淬火后,在棒材截面边缘区域发现有不明“线条”存在,对于该“线条”的相关研究文献较少。为了判断该线条组织是否为缺陷并确定该线条能否对后期锻造过程的表面和性能产生影响,本文以汽车悬臂上承重件所用6082合金挤压型材为研究对象,对其在离线固溶淬火后有无线条状区域进行力学性能检测,来研究线条区域对合金力学性能的影响,并结合X射线荧光光谱仪、金相显微镜观察研究不同区域内晶粒的形貌和尺寸、第二相的析出情况以及成分变化,分析该“线条”出现的原因,为改进合理的挤压工艺,改善和消除该“线条”以及后续汽车产品挤压工艺研究提供相关依据。

1 试验材料与过程

实验选用规格为Φ70mm的6082合金挤压淬火棒材为主要材料,使用7500T挤压机生产,挤压比为43.2,挤压后经离线淬火,其合金成分如表1所示。

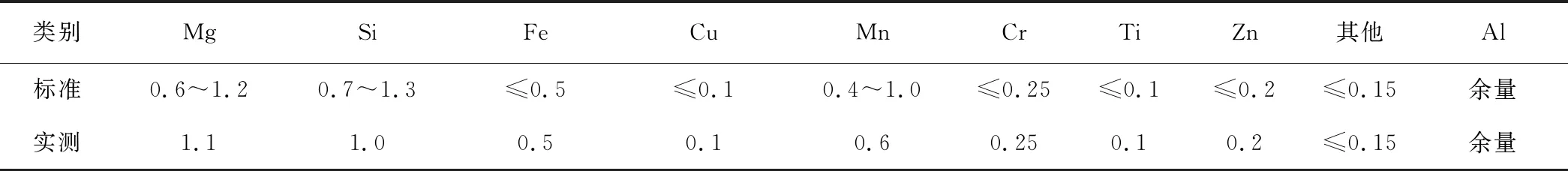

表1 试验用铝合金的化学成分(质量分数,%)

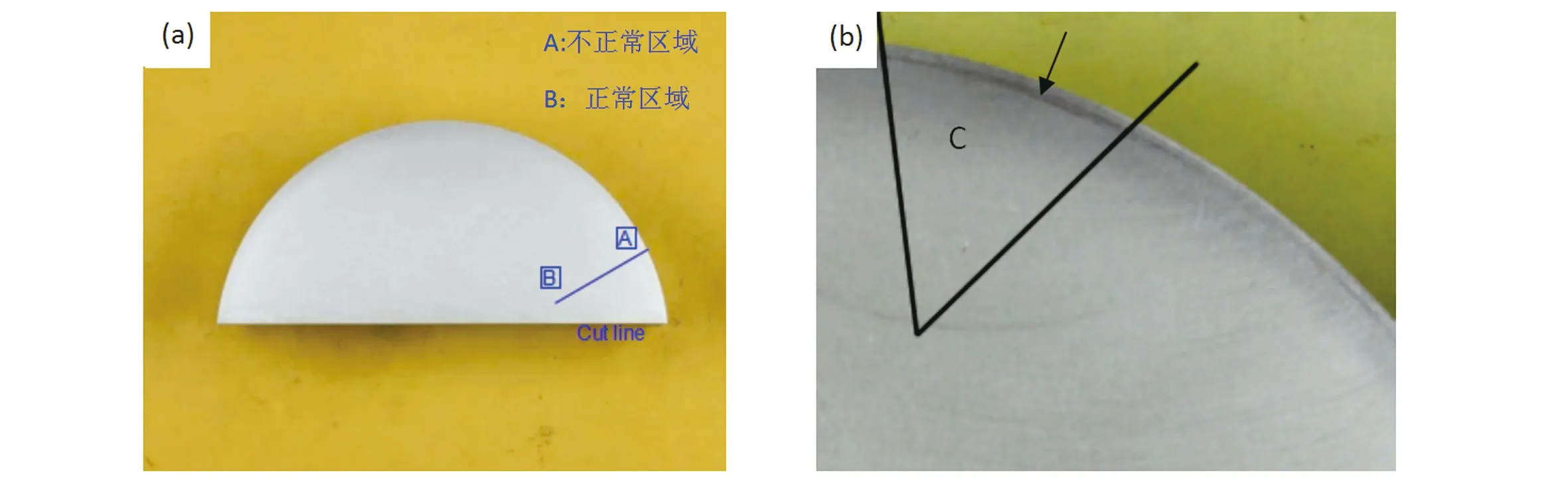

挤压淬火后的6082合金棒材进行宏观低倍检测,将试样置于15%~25%的NaOH溶液中浸泡25min~35min,清水洗净后置于20%~30%的HNO3酸洗,最后流水洗净后1h内进行检测,检测结果发现,图1(a)中A区域存在“线条”,宏观放大如图1(b)。

图1 边缘部位“线条”位置

将离线淬火后的棒材进行185℃×4.5h人工时效后,在 “线条”区域A和正常区域B(图1(a))分别进行三次维氏硬度检测后取平均值,并A、B两区域内分别取力学试样(图2),以12mm/min的拉伸速度进行室温力学性能测试,研究“线条”组织对合金性能的影响。

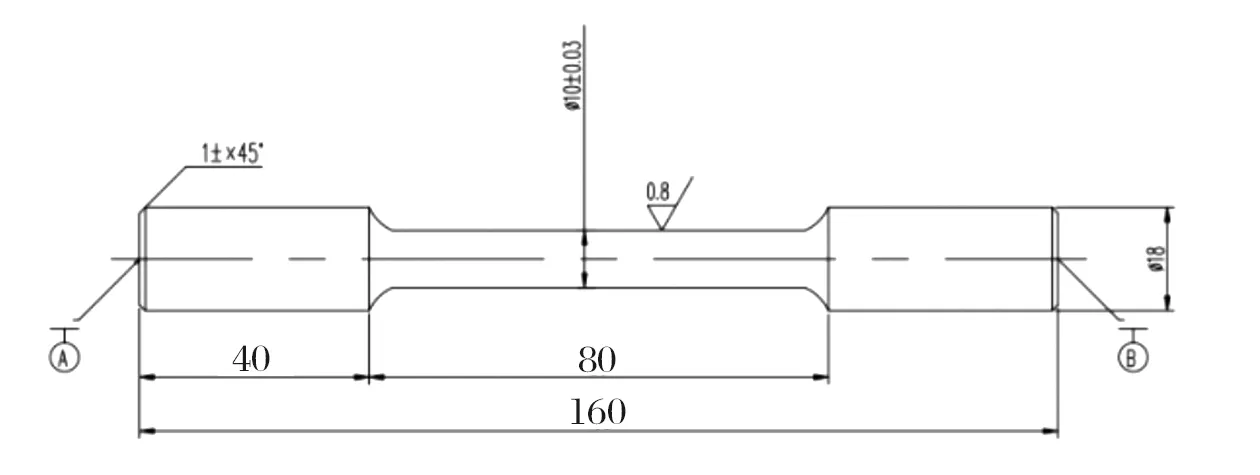

图2 室温拉伸力学试样

取边缘部“线条”附近区域(图1(b)的C区域,线条如图中箭头所示)作为金相组织观察试样,先后使用400#、800#、1500#砂纸进行研磨,选用粒度为2.5μm和0.5μm的研磨膏先后进行粗抛和精抛,最后使用10%NaOH的腐蚀液腐蚀4min。利用蔡司AX10万能研究级倒置式材料显微镜观察晶粒的形貌、尺寸以及第二相分布情况。利用SSX-550型扫描电子显微镜进行成分分析,研究有无“线条”区域成分的变化。

2 试验结果

2.1 “线条”金相组织形貌

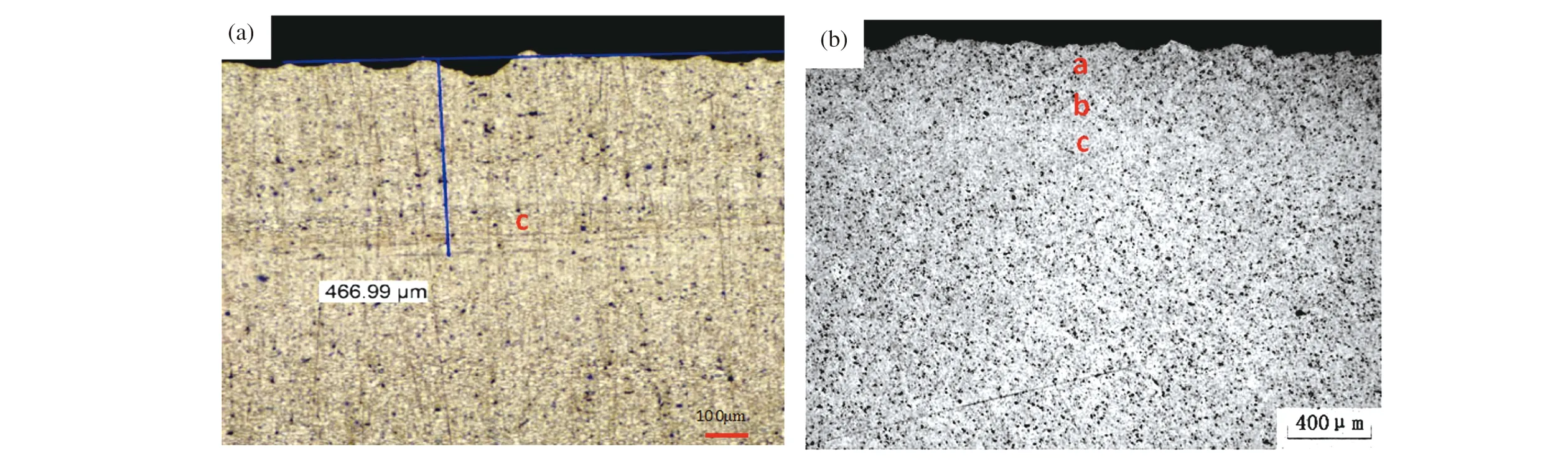

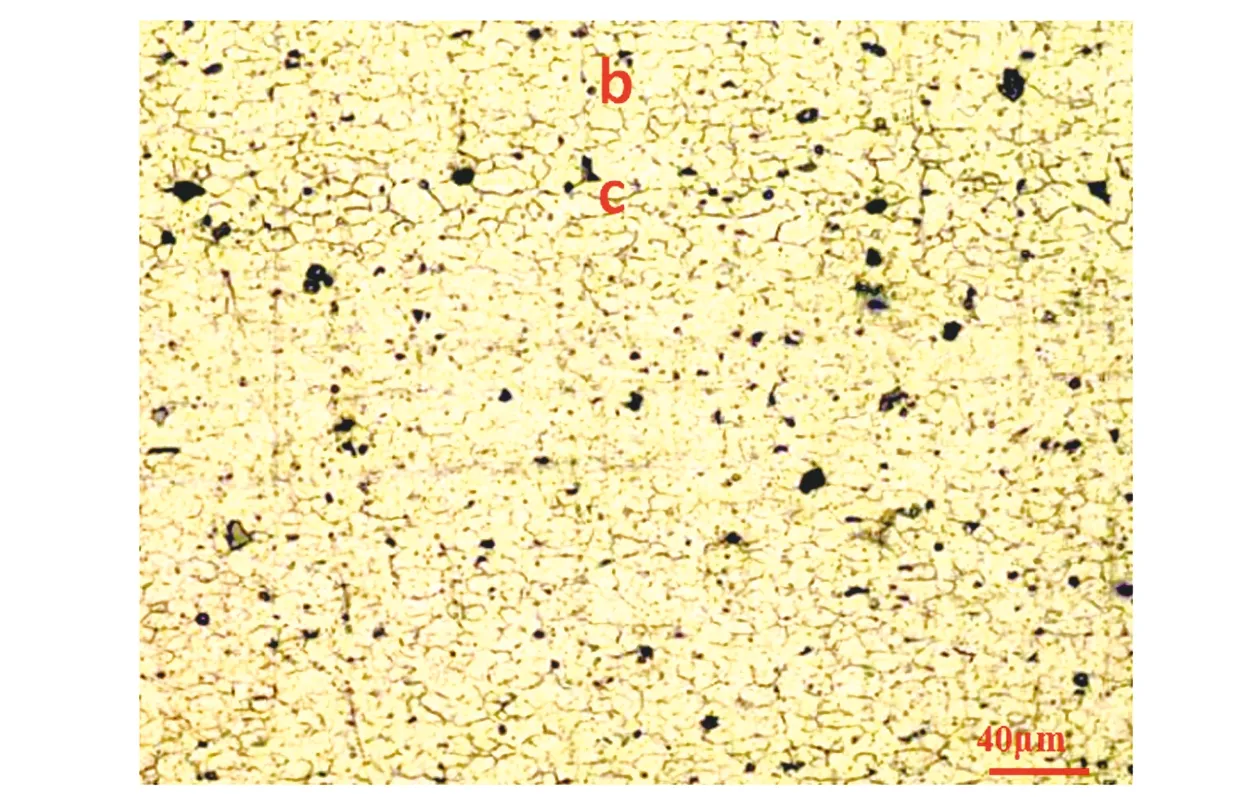

“线条”附近的金相组织如图3所示。图3(a)中c处线条组织,观察可知,“线条”区域的厚度约100μm,距离外圈部位约为466.99μm。图3(b)为第二相分布情况,a、b、c分别为近边缘组织,近线条处组织和线条处的组织。由图可知合金经过离线的固溶淬火后,基体中仍有大量的第二相且不同区域内第二相密度不同,a、b、c三区域第二相析出密度逐渐降低,但a、b、c处组织连续分布无分层现象。由于微观组织中第二相分布及数量的细微差别,导致棒材截面对光线反射的不同,造成视觉宏观观察截面为“线条”。

图3 边缘部位“线条”组织和第二相分布情况

“线条”区域附近的高倍形貌如图4所示。可以看出b、c处组织晶粒形貌明显不同,但没有分层和裂纹,c处晶粒呈条状,且含有较大的第二相晶粒数量较多,为方便清晰观察,将试样经过阳极覆膜后,通过偏振光对偏析层附近组织进行晶粒度观察。

图4 边缘部位的晶粒分布情况

综上所述,“线条”区域可能是c处晶粒变形呈条状所致,宏观上呈“线条”。a、b、c三个区域中第二相密度逐渐降低,且三个区域的组织连续分布无裂纹、无分层现象不属于缺陷。“线条”的产生可能是由于挤压过程中金属通过模具时流速不均,局部有摩擦热或变形热的区别,影响合金中第二相的固溶条件,此外,金属流动的不均匀也会导致晶粒破碎产生不完全再结晶,组织发生变化。因此“线条”处含有较大第二相,且与其它位置相比,组织有所区别。

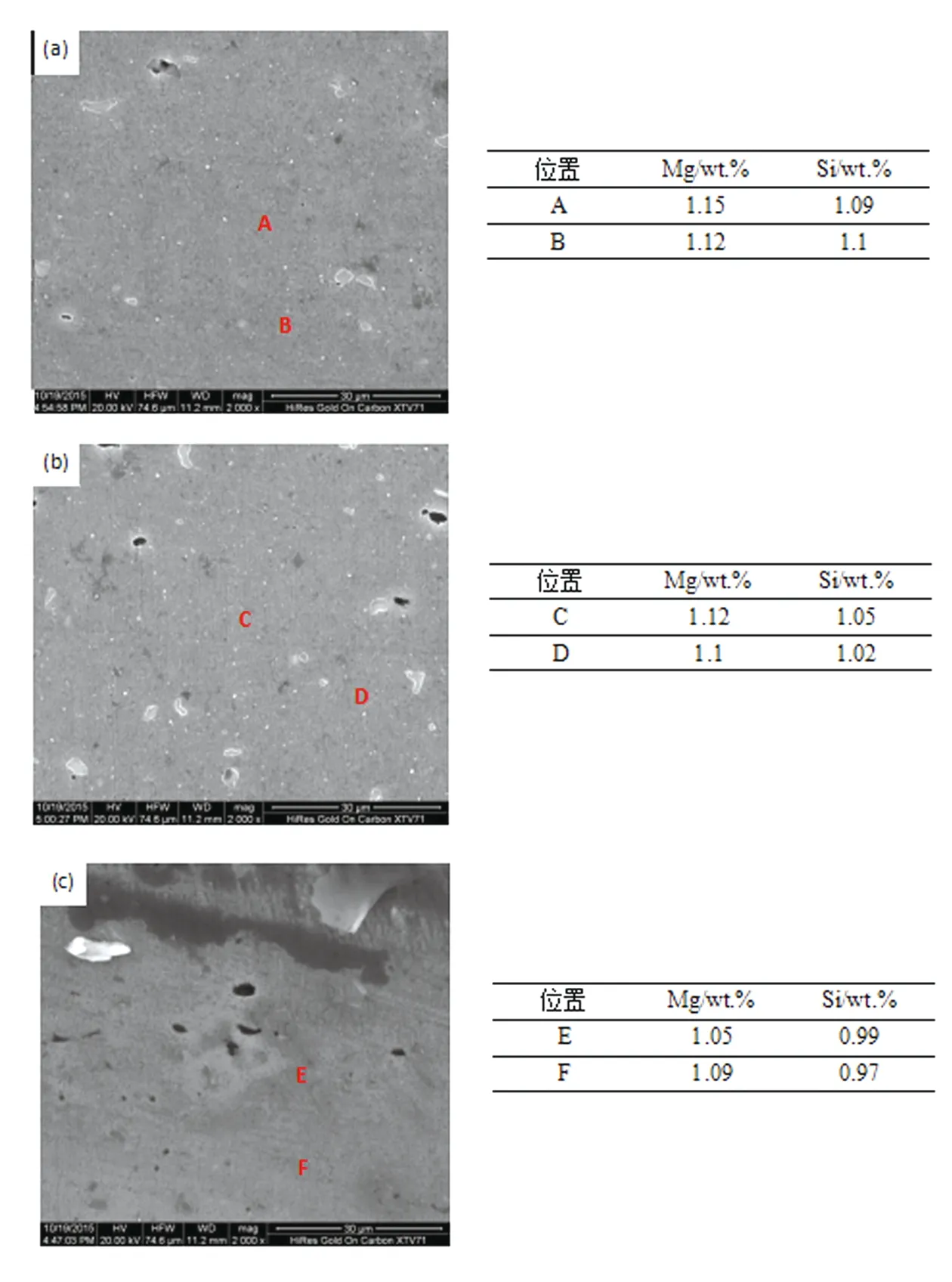

2.2 不同区域内的成分

对图3中的a、b、c的三个区域分别选两点进行SEM/EDS成分分析,具体位置如图5所示。由图5发现,a、b、c区域中均发现Si、Mg元素,并且三个区域内基体中Mg、Si含量相近,c区域Si含量相对较低,这可能与不同区域的第二相分布情况有关。由图5可知,不同区域的析出相密度不同,区域c(“线条”区域)的第二相含量较a和b区域低,这与图3(b)相符。

(a) 图3位置a;(b) 图3位置b;(c) 图3位置c

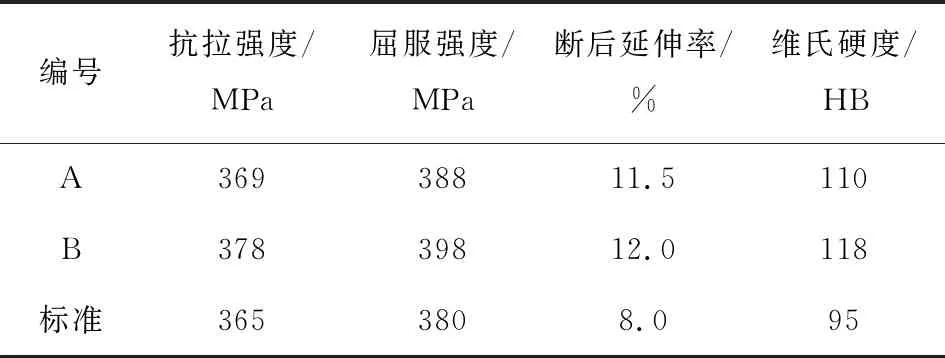

2.3 “线条”组织对力学性能的影响

离线淬火后的型材经过185℃×4.5h人工时效后,利用布氏硬度计在图1(a)中的区域A(“线条”区域)和区域B(非“线条”区域)处分别进行三次布氏硬度检测,并在两区域分别取力学试样进行力学性能测试,均取其平均值,检测结果见表2。由表2知,“线条”区域A处的布氏硬度的平均值为110HB,较无线条的正常区域B处的硬度低8HB,但均高于标准,符合要求。和硬度趋势相同,“线条”区域A的抗拉强度和屈服强度均较正常区域的力学值低近10MPa,分别为369MP和388MP,可见该“线条”对合金的力学性能有一定的影响,但是硬度、抗拉强度、屈服强度等仍然满足该型材的使用标准,在性能方面不影响使用。

表2 不同区域的力学性能

3 分析与讨论

通过SEM/EDS成分分析可知,“线条”区域的第二相含量相对其他区域含量较少(c位置),c位置颜色发亮可能是由于该区域析出相较少,光线在该位置形成镜面反射,故目测会发现微细的亮线;而a、b区域因析出相多,光线在其上面产生漫反射,因此没有c区域亮。通过金相组织观察发现,在晶粒度方面,图4中c位置较为细小的再结晶不充分的晶粒,将与图4中b位置形成不同的反光效果,细小的晶粒组织晶粒取向较多,相对形成漫反射、发暗,较大的晶粒组织相对形成镜面反射、发亮。同时,晶粒细小的组织晶界分布密集,总的晶界面积较大,在后期低倍腐蚀过程中,晶界多的组织,腐蚀更为严重,颜色较深。所以在图1中的宏观低倍出现一道有别于其它位置的较深线条。

通常情况下细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小。但本实验中通过力学性能和硬度试验发现,“线条”区域较正常区域较弱,这有待后续进一步研究,可能是由于实验偏差又或者由于数据偶然性等原因造成,但现状仍满足力学的使用标准。此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。因此,后期深加工使用上不会有问题。

6082铝合金是6xxx系可热处理强化铝合金,主要强化元素为Si、Mg元素,形成Mg2Si强化相,在挤压过程中呈点状弥散分布,铸锭边部与挤压筒及模具接触,摩擦力较大,变形剧烈,边部流速慢,心部流速快。若挤压比过大或挤压速度过快,内、外圈金属流动性差异将更加明显,致使第二相分布不均匀。研究表明[8]:第二相对位错运动有钉扎作用,挤压过程中能够阻碍位错运动,形成高密度的位错形变区,促进再结晶形核,加快再结晶的速度。但本试验中笔者认为“线条”位置内较为细小的晶粒为在挤压过程中存在的即将发生动态再结晶的亚晶晶粒,但是这种亚晶,有明显晶界,组织连续,在后续的加热过程中未形成再结晶晶粒。

4 验证试验

带有“线条”状棒材虽然在后期锻造过程中,该组织会再次发生变形,会改善第二相分布不均匀现象,但是锻造后的仍会在悬臂工件表面产生残余线状的纹路,为避免影响悬臂工件的表面美观,改善甚至消除该“线条”组织。在挤压过程中可以通过重新调整挤压工艺参数和挤压模具的结构,平衡金属流动性差异,具体为:(1) 更换5500T的挤压机进行试生产,降低型材的挤压比至29.5;(2) 调整模具结构,工作带厚度减少20%,外圈增加促流角,使内外圈金属流速差异降低,保证内外圈金属流动性差异减小,保证第二项分布均匀。

经上机生产验证,改进后的棒材表面几乎无“线条”状组织存在(图6),从而根本解决了挤压产生“线条”状的问题。

图6 验证结果

5 结论

(1)该“线条”组织是挤压过程中该区域组织动态再结晶不完全,晶粒呈条状所致。

(2)挤压过程中,金属流动差异较大,第二相分布不均匀,“线条”区域第二相位错钉扎作用较弱,是“线条”产生的根本原因。

(3)该“线条”区域与相邻区域组织连续,不属于缺陷,硬度、抗拉强度和屈服强度较正常区域偏低,但仍满足使用要求。

(4)通过改善模具设备,降低挤压比可有效改善棒材出现“线条”的问题。