可调式无功功率补偿装置研制

2021-06-14杨学思

杨学思

(核工业理化工程研究院,天津 300180)

供电系统作为某实验的重要配套系统,其整体性能对实验的顺利开展至关重要。供电系统由供电单元和切换单元组成,供电单元中的专用变频器负责电机的动力供给,切换单元承担5台变频器的远控启停和备用切换功能、故障保护功能和无功功率补偿功能。

电机属于感性负载,在不进行无功功率补偿的情况下,负载功率因数(λ)很小,供电系统输出的效率低,为了增加功率因数,提高系统的运行效率,需要按照负载大小配置一定容量的电容,通过电容为负载提供无功功率,使供电系统的输出更加高效、稳定。当实验电机的数量变化时,电容容量必须随之改变,否则会出现欠补偿和过补偿,其中过补偿会直接导致电路中电压升高,造成回路元器件超负荷运行,严重情况可导致器件击穿,线路损毁,从而影响供电系统的稳定运行。

为了提高供电系统的运行效率,保障电机正常的升周速率,确保某实验的顺利开展,系统采用并联补偿电容的方法,由电容补偿负载所需的无功功率,降低线路上的损耗,改善供电质量,利用该方法可以有效地提高负载功率因数λ(λ越接近于1效率越高),进而提高供电单元的运行效率。

原有供电系统仅具备500台电机同时启动、运行时的无功功率补偿功能,不具备功率因数调整要求。根据某实验方案的调整,需要满足不同数量电机同时启动、运行时的无功功率补偿,实现不同工况条件下功率因数介于0.6~0.9。研制可调式无功功率补偿装置,保障供电系统输出电压稳定,使某实验运行更加稳定可靠。

1 设计要求

1.1 系统要求

可调式无功功率补偿装置与切换柜组成切换系统,补偿装置与负载端并联,完成各工况要求下的无功功率补偿要求,保障电机的升周、额定可靠运行。1) 提供一路市电: (380±10%) V,频率:(50±1.5) Hz;2) 补偿方式:并联补偿电容。

1.2 可调式无功功率补偿装置功能

1) 针对不同数量电机投入相应容量的补偿电容;2) 共分为5种工况:100台、200台、300台、400台、500台;3) 将功率因数提高至0.6~0.9;4) 与切换柜建立通讯,上传数据。

2 研制方案

2.1 系统概述

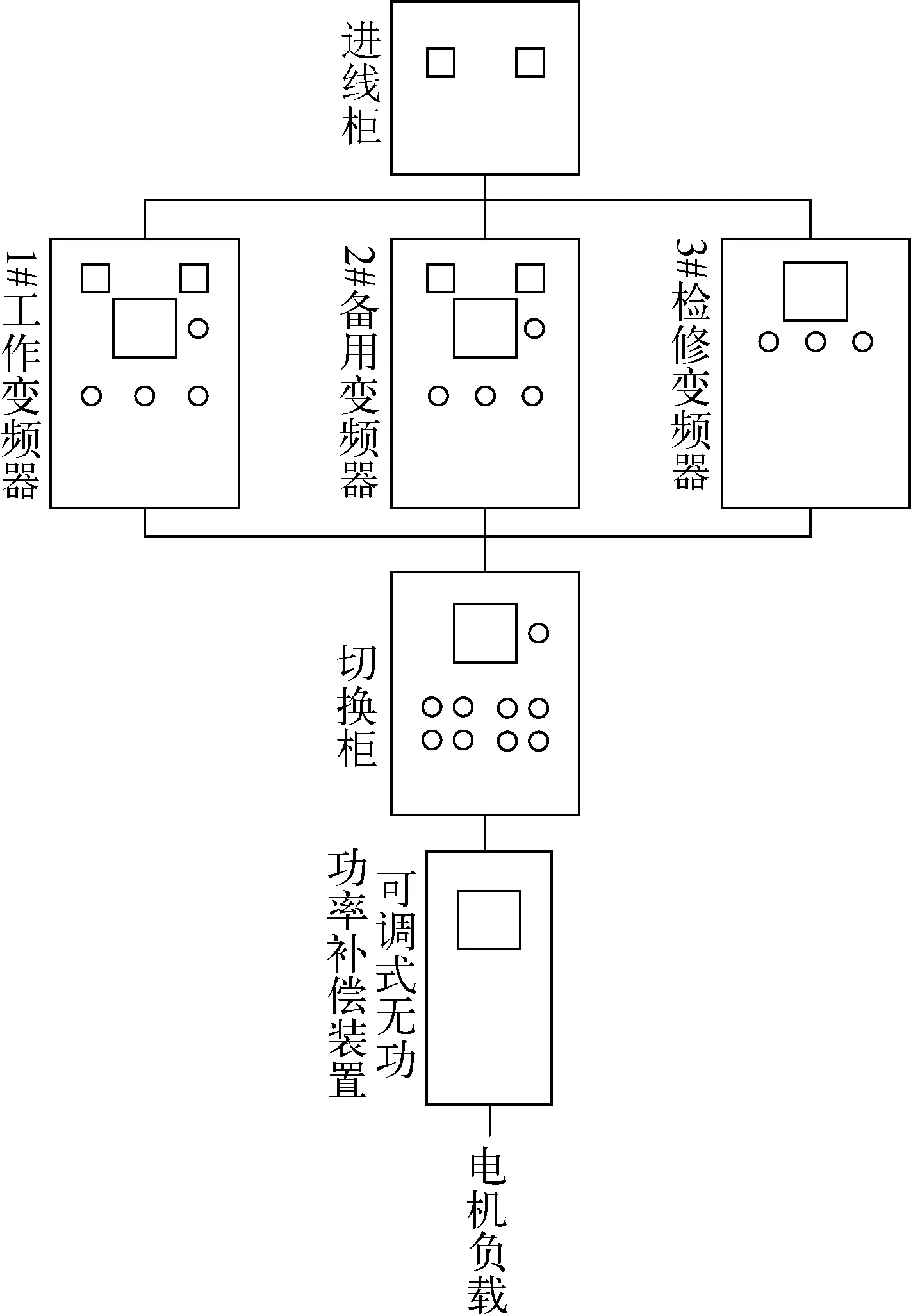

供电系统由3台专用变频器、1台切换柜、1台可调式无功功率补偿装置、1台进线柜组成,如图1所示。供电系统具备1#工作、2#备用、3#检修变频器,能实现自动备用切换功能,变频器承担某实验驱动任务,3台变频器的输出连接至切换柜,通过切换柜的控制将供电输送至负载端,在负载端并联可调式无功功率补偿装置。电机负载为500台,可调式无功功率补偿装置可对其进行无功功率补偿。

图1 供电控制系统结构示意图Fig.1 Schematic diagram of frequency power supply control system

2.2 可调式无功功率补偿装置设计

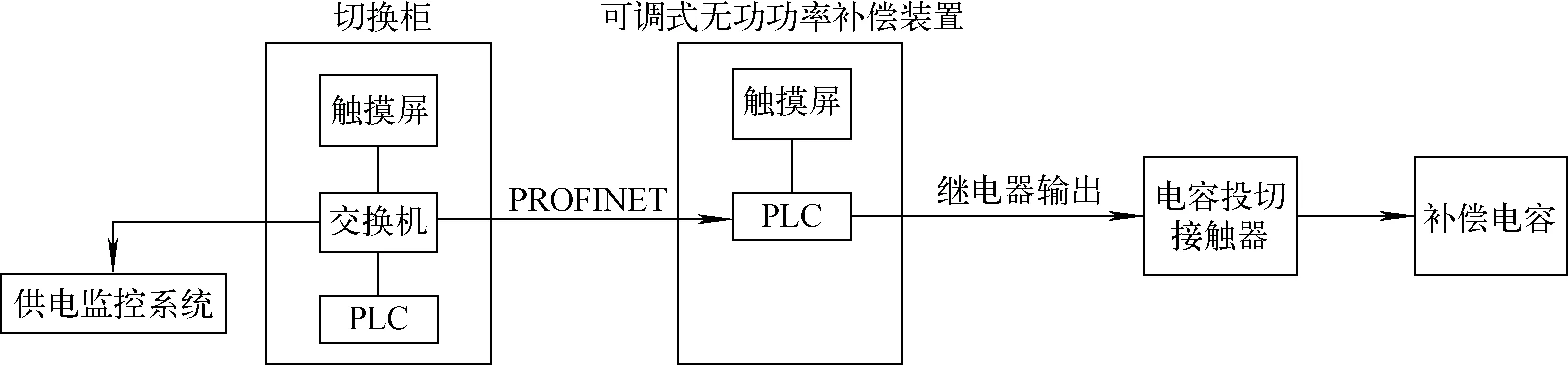

可调式无功功率补偿装置以西门子S7-1200 PLC作为控制核心,昆仑通泰Tpc7062Ti作为人机交互装置,内部安装电容投切接触器(冲击电流峰值达工作电流100倍)和补偿电容。系统控制方式示于图2,通过触摸屏进行输入操作,将指令与PLC进行通讯,PLC进行程序判断,发出驱动信号,经过继电器输出至电容投切接触器,将补偿电容投入回路,提高供电系统功率因数。

图2 系统控制方式图Fig.2 System control pattern diagram

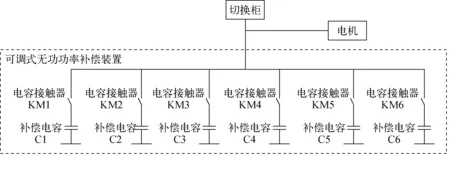

可调式无功功率补偿装置主回路由6个电容接触器和6组补偿电容组成,外部并联至电机端。主回路原理示于图3。

图3 主回路原理图Fig.3 Schematic diagram of the main loop

3 补偿电容匹配

3.1 补偿电容计算原理

为了提高变频器运行时效率,并满足负载功率因数λ>0.6要求,切换系统分别在额定频率运行时,根据负载数量在切换系统输出端并联相应补偿电容调整负载功率因数。

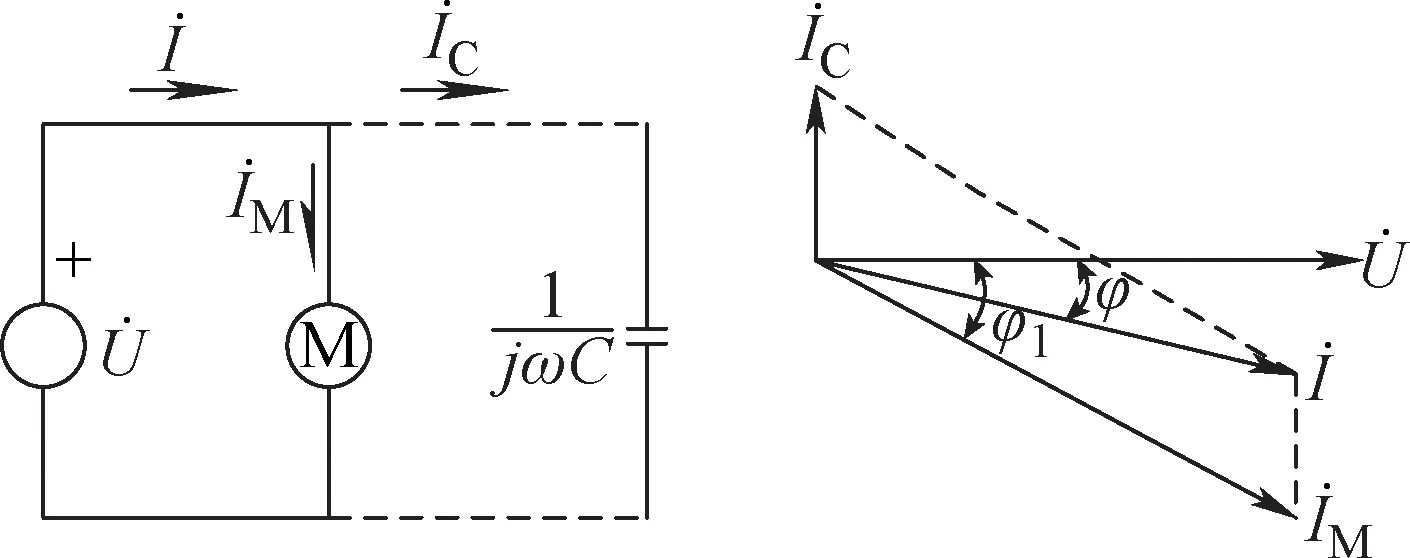

图4 电路向量图Fig.4 Circuit vector diagram

根据电路相量图4所示可知:

(1)

(2)

且

(3)

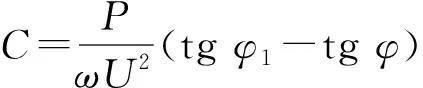

因此补偿电容容量:

(4)

3.2 补偿电容

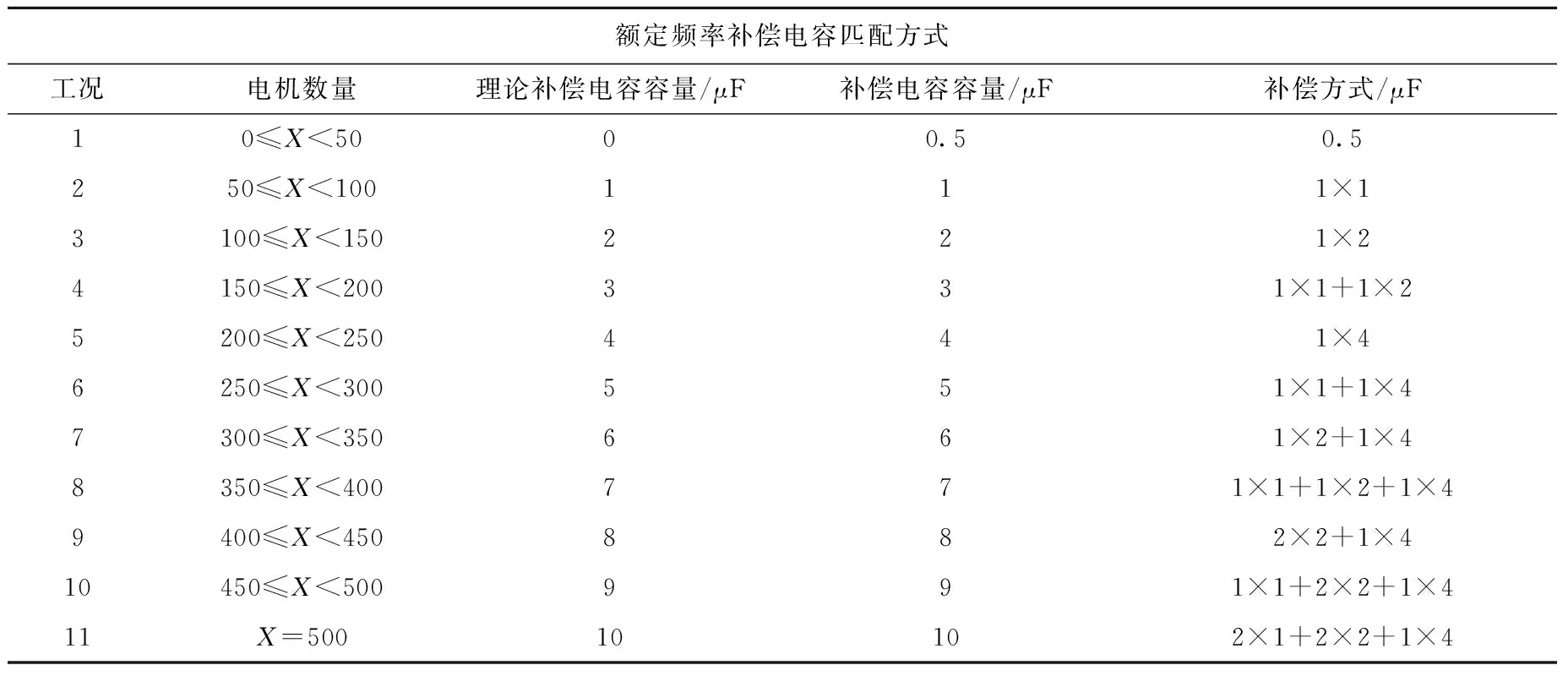

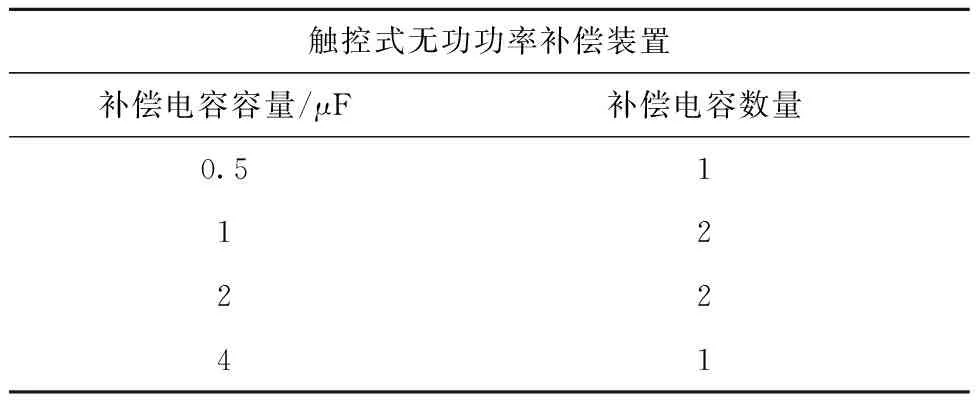

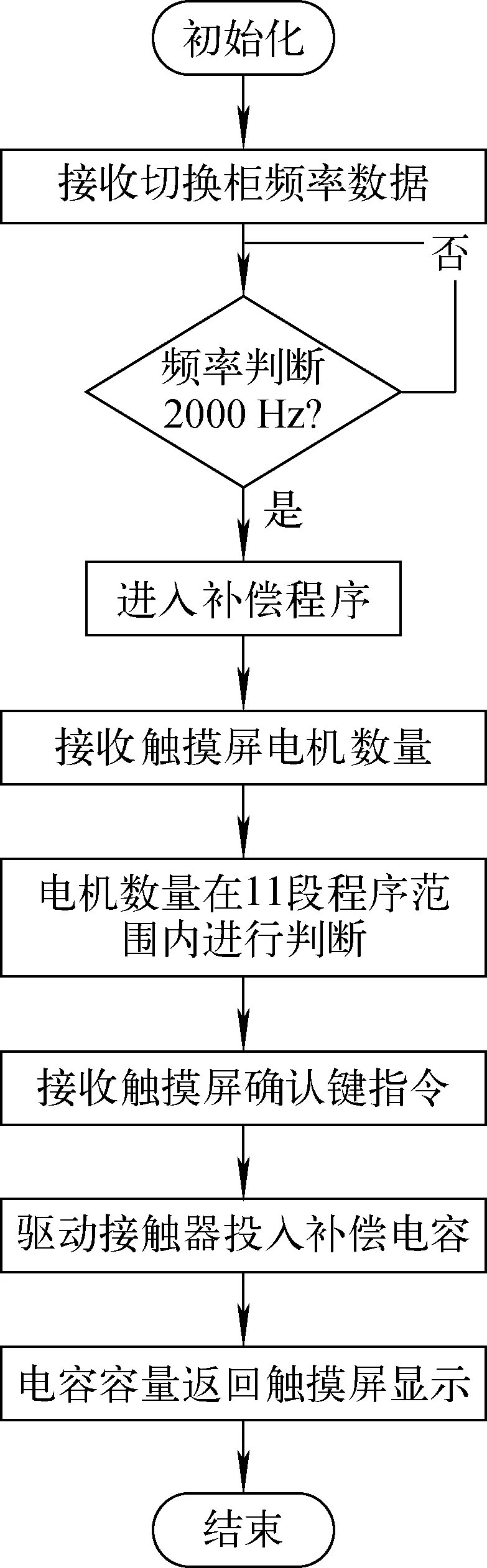

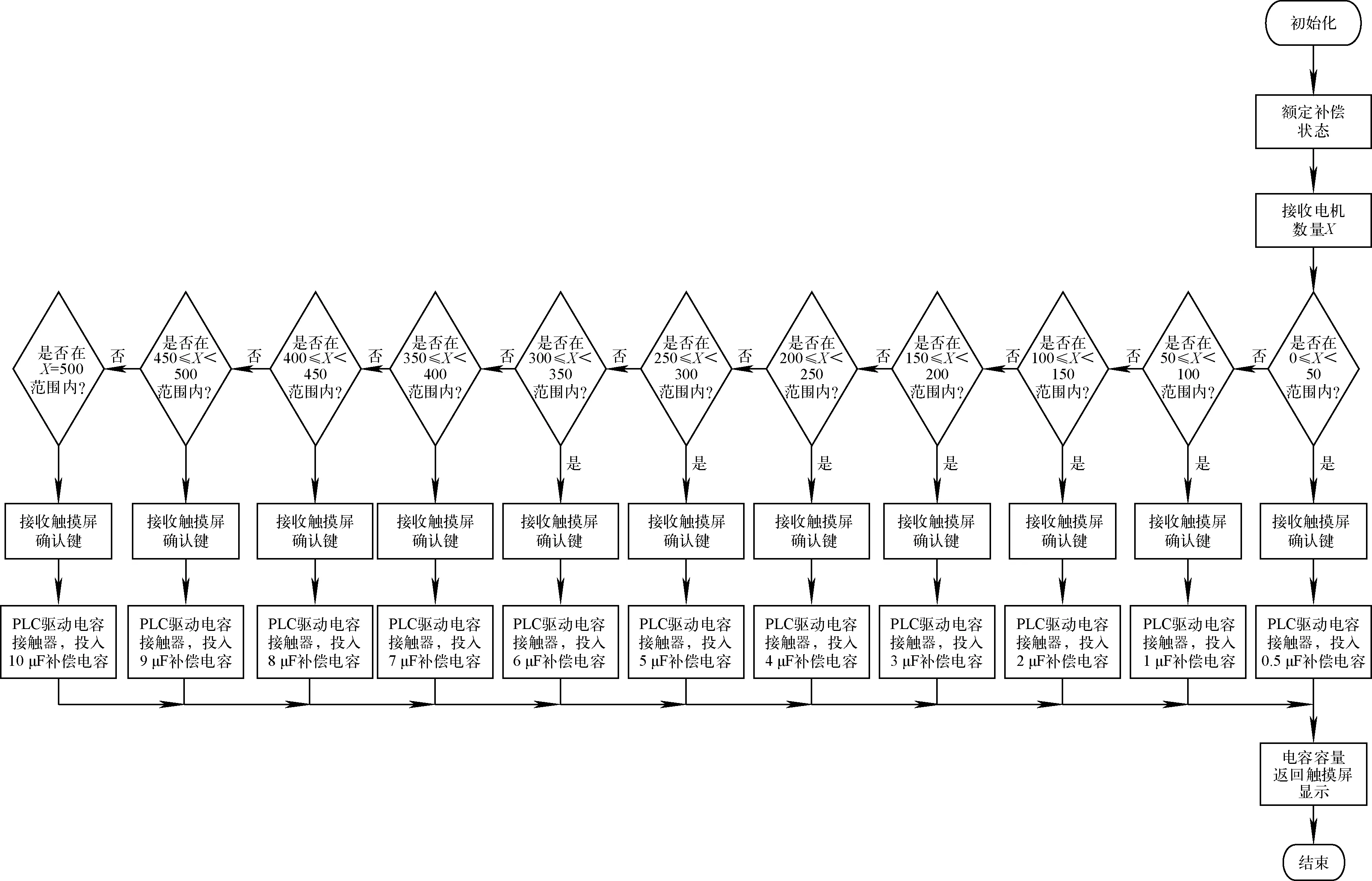

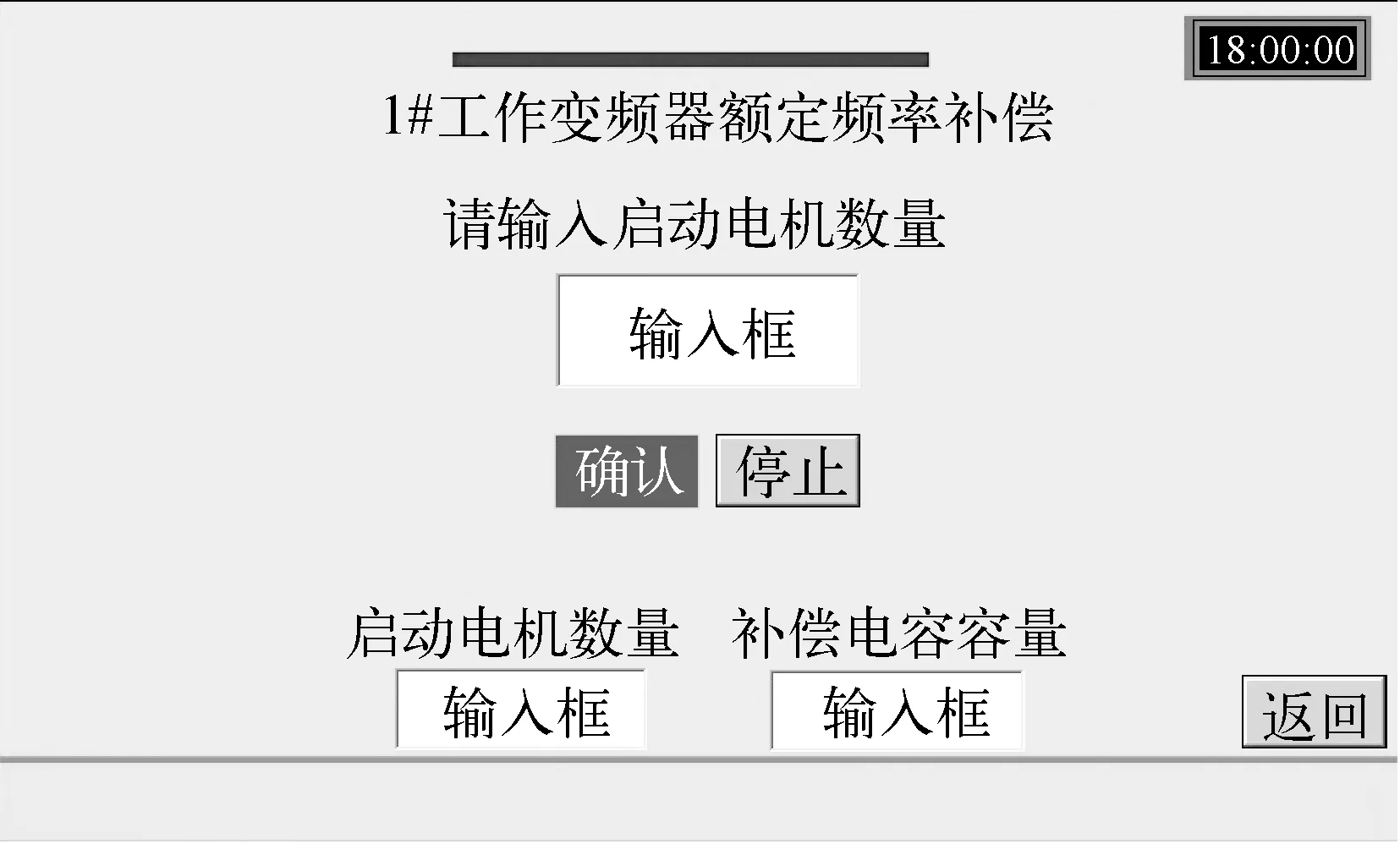

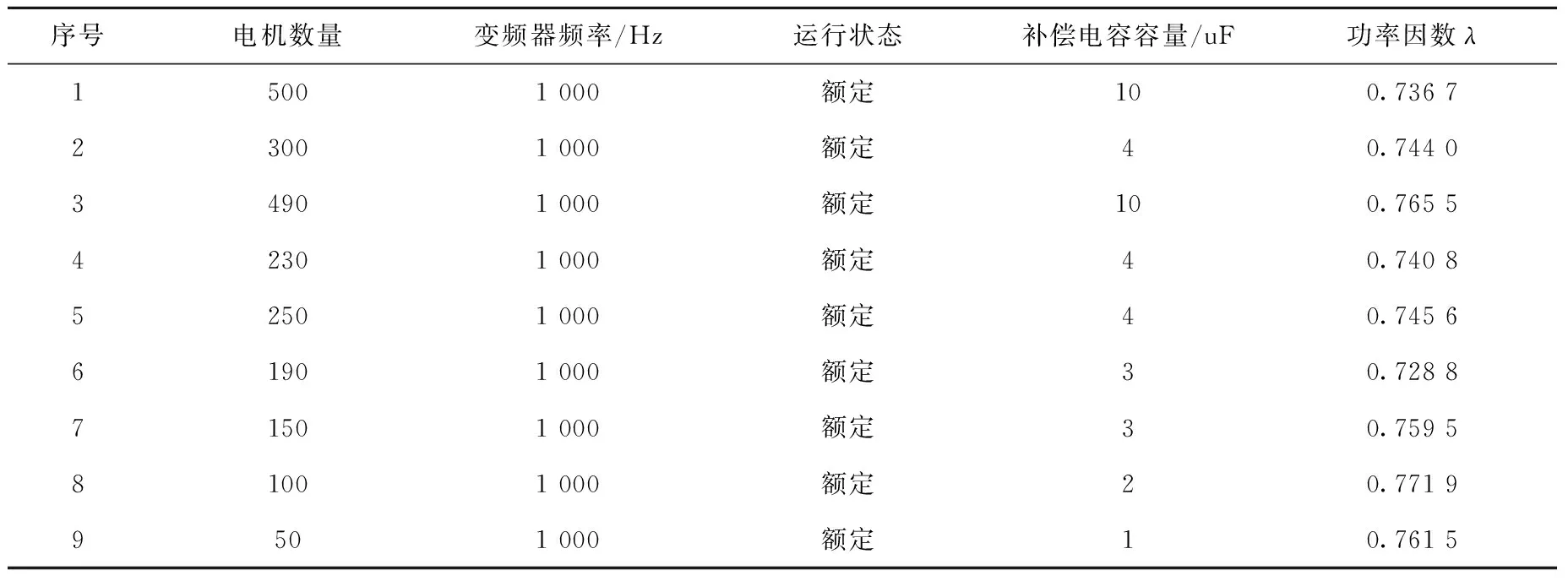

根据电机启动参数得知,单台有功功率P=15 W;负载自然功率因数(补偿前)cosφ1=0.38;补偿后功率因数预计达到0.6 (5) (6) (7) (8) 额定补偿状态下电压U=380 V,额定补偿状态下ω=2πf=2π×1 000,因此, (2.43-1.33)=0.014 μF (9) (2.43-0.48)=0.025 μF (10) 按照以上述计算推导及真实负载测试,额定频率运行时50台电机补偿电容容量为1 μF/相(星形连接方式)满足0.6 针对不同数量范围的电机,由PLC进行自动电容补偿,根据某实验的要求,需满足100台、200台、300台、400台、500台五种工况下的实验要求,电机数量均为50的倍数,因此以50台电机作为基数,依次增加。 如表1所示,额定运行频率补偿电容时,根据所需的电容容量进行补偿方式分配,单台电机需0.02 μF,共分为11段范围,若补偿过多电容则会造成过补偿,直接导致电路电压升高,超出元器件额定耐压范围,造成器件击穿线路损毁,间接导致实验失败,为避免过补偿现象的发生,以每个范围的最小电机数量进行补偿电容计算,得出理论补偿电容容量值,根据现有各容量电容,进行部分电容值微调得到各范围的补偿电容容量。 表1 补偿电容匹配方式Table 1 Compensating capacitance matching mode 根据计算得出单台电机额定状态补偿时所需电容容量为0.02 μF,单台无功功率补偿装置满足500台电机所需要求,为满足各数量电机所需电容值,通过计算和排列组合,选用如表2所示容量的电容,利用6组电容进行不同组合,实现最高10 μF的补偿。 表2 电容容量组成Table 2 Capacitance composition 为实现可调式无功功率补偿装置的各项控制功能,采用西门子1200系列可编程逻辑控制器(PLC)作为装置整体控制核心。通过大量的实际工业应用情况来看,1200系列可编程逻辑控制器能够满足长期可靠工作要求,程序处理速度快,以及集成的PROFINET接口可用于编程、通讯,便于装置与切换柜间信息交互,数据上传等,符合本次设计的要求。 补偿装置控制核心S7-1200与切换柜控制核心S7-1500利用PROFINET进行通讯组网(图5),形成主站从站关系,从站PLC接收主站PLC采集的变频器频率,补偿装置内从站PLC与昆仑通泰触摸屏通过PROFINET通信,传输信号和启动电机数量,最终由从站PLC驱动吸合相应容量的电容接触器,达到提高功率因数目的。 图5 通讯方式示意图Fig.5 Communication diagram 采用昆仑通泰TPC7062Ti触摸屏作为上位机,利用MCGS嵌入式组态软件进行界面设计,与西门子 S7-1200进行数据通讯,完成电容投切操作。 控制程序总体流程示于图6,可调式无功功率补偿装置PLC接收切换柜PLC发送的变频器频率信号并进行判断,若为额定1 000 Hz则进入补偿程序。补偿装置PLC接收触摸屏人为设定的启动电机数量,PLC进行程序判断,补偿程序共有11段范围可以选择,根据启动电机数量进行逐一比较,符合范围要求则等待触摸屏人为确认键指令,确认后PLC发送驱动信号,通过继电器驱动相应电容补偿接触器,将补偿电容投入回路,补偿电容投入回路完成后,PLC反馈电容容量至触摸屏进行显示。 图6 程序总流程图Fig.6 General program flow chart 具体程序实现以额定补偿状态运行流程为例进行介绍,如图7,确认额定补偿状态下,PLC接收触摸屏发送启动电机数量X,电机数量X依程序顺序逐级进行判断,共计11段:0≤X<50、50≤X<100、100≤X<150、150≤X<200、200≤X<250、250≤X<300、300≤X<350、350≤X<400、400≤X<450、450≤X<500、X=500。若符合其中一段的范围,接收数量确认指令后,则驱动电容接触器投入电容。 图7 额定补偿状态流程图Fig.7 Flow chart of rated compensation status 图8为额定频率电容补偿界面,输入框中输入所需启动电机的数量,按下确认键,对应补偿电容投入回路,此时确认键变成灰色,由于补偿电容的投切需要在变频器无输出状态下进行,为防止变频器启动运行过程中人为操作修改电机数量,改变补偿电容容量,造成事故的发生,确认键不再可用,变为灰色显示。当实验结束或改变电机数量时,按下停止键,此时电容接触器断开,确认键恢复为可点击状态。当操作人员输入完所需电机数量,触摸屏将数值传输至PLC,PLC进行程序判断后,将确认启动电机数量及补偿电容容量值反馈至触摸屏进行显示。 图8 额定频率补偿界面Fig.8 Rated frequency compensation interface 由于可调式无功功率补偿装置需要人为在触摸屏中输入所需启动电机数量,在此过程中可能出现实验人员对于变频器频率不确认就投入电容的情况,会造成严重的过补偿现象发生,造成器件损毁,影响实验运行。因此通过昆仑通泰触摸屏和PLC进行通讯,共同完成频率保护功能的设置。现以1#工作变频器电容补偿界面为例进行介绍,如图9、图10所示,当PLC判断频率为1 000 Hz时,“额定频率补偿启动”按钮为可操作状态,可进入下一步操作;当PLC判断频率未达到1 000 Hz时,“额定频率补偿启动”按钮为灰色状态,不可操作,设计为频率保护功能,防止操作人员不清楚补偿阶段而导致过补偿的发生。 图10 1#工作变频器禁止电容补偿界面Fig.10 1# working inverter forbid capacitance compensation interface 如表3所示,报警记录包含接触器故障和操作故障,可记录时间并存档,出现故障情况进行查询,便于后期维护维修。 表3 故障报警Table 3 Fault alarm 在某实验室进行可调式无功功率补偿装置整体功能测试,分别进行不同工况下无功功率补偿实验,记录如表4、表5所示。 表4 无功功率补偿实验Table 4 Reactive power compensation test 表5 可调式无功功率补偿装置功能检验Table 5 Function checklist of adjustable reactive power compensation device 经过实验室真实负载实验,可调式无功功率补偿装置整体工作正常,与供电系统通讯正常。通过合理的补偿电容容量配置,实测功率因数符合范围0.6<λ<0.9,处于理想补偿范围,功率因数λ维持在0.7左右,设计符合要求。除满足实验室要求的具体5种工况外,补偿装置设置11段范围所满足工况可能更加丰富。 装置研制完成,整体安装于某实验室配电间,完成供电系统整体功能联调,实验启动测试,验证功能均符合设计要求,满足实验启动运行要求。目前可调式无功功率补偿装置已顺利投入实验运行,稳定运行一年。 对可调式无功功率补偿装置进行了研制,达到了某实验要求,得出以下结论。 (1) 通过真实负载实验验证,可调式无功功率补偿装置各项指标满足预期要求,能够正确完成补偿电容的投切,实验过程中未出现误操作及异常情况,实测功率因数λ符合设计要求。在频率保护功能测试中,频率与补偿状态不一致时,不能进行电容投切操作,达到保护目的。 (2) 可调式无功功率补偿装置在供电系统中的应用,实现了多工况运行时的补偿电容容量的调整,在满足了实验室要求的5种工况基础上,电容分级更加精细,工况数量提升至11种。补偿装置提高了供电系统的功率因数,降低供电的线路损耗,改善供电电压质量,稳定设备运行,提高供电效率达到节能效果,为供电系统的稳定运行打下良好基础。 (3) 可调式无功功率补偿装置的研制以及投入使用,为以后开展动态可调无功功率补偿装置的研制奠定技术基础。

3.3 补偿电容分配方式

4 装置控制功能

4.1 可编程逻辑控制器

4.2 电容补偿投切功能

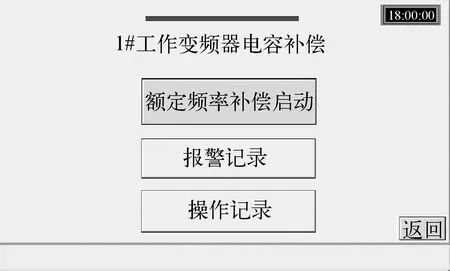

4.3 频率保护功能

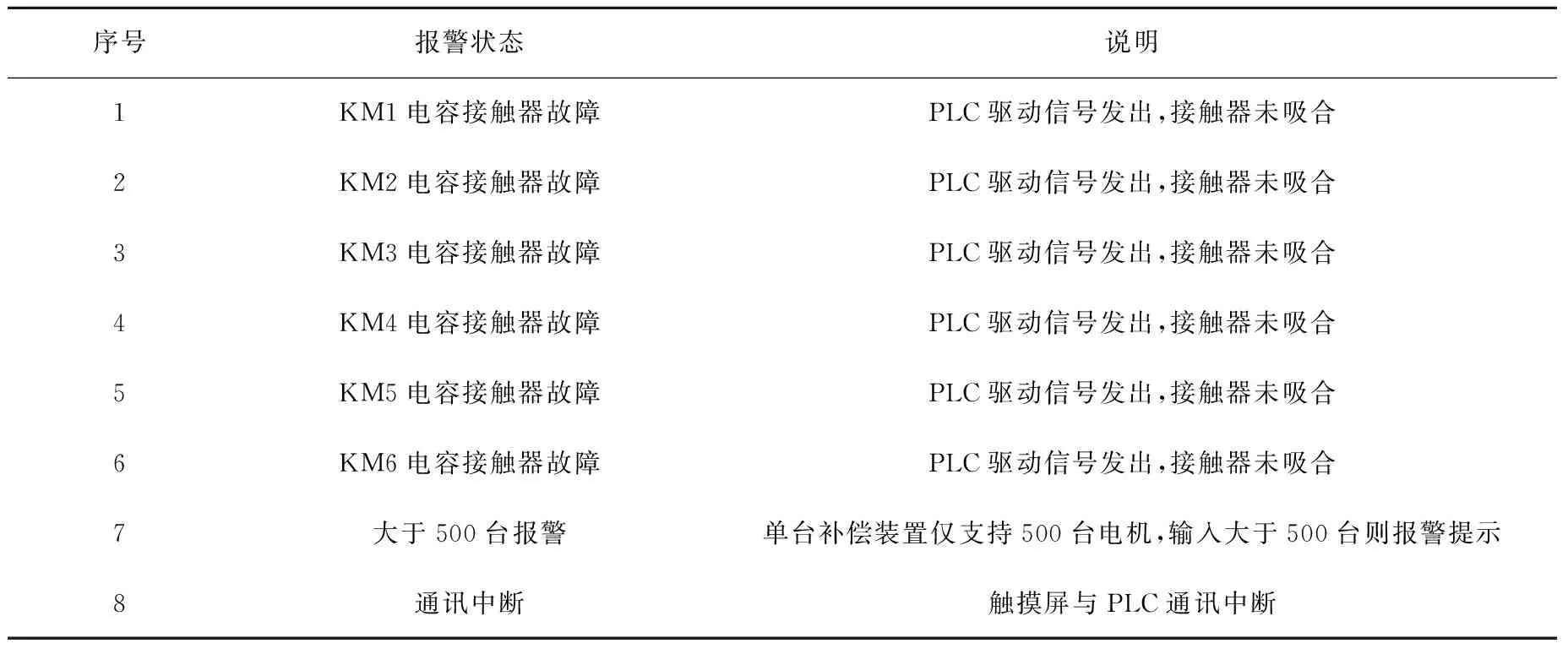

4.4 记录功能

5 实验及应用情况

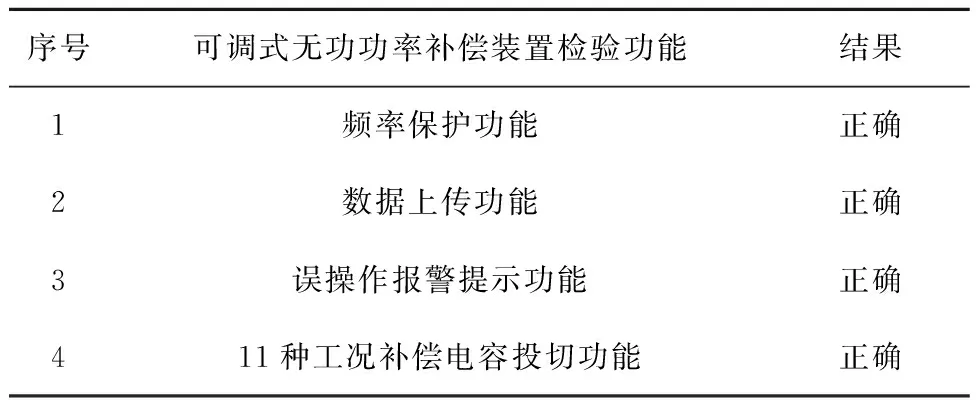

5.1 真实负载实验

5.2 应用情况

6 结论