乳酸菌发酵工艺对肉糜理化性质及品质的影响

2021-06-11陈俊宏王洋李芹叶阳

陈俊宏,王洋,李芹,叶阳

(四川轻化工大学 生物工程学院,四川 宜宾 643000)

我国是肉制品消费大国,目前市场上经过精加工的肉制品以肉糜制品居多,例如火腿肠、午餐肉等[1]。但大多肉糜制品经过高温灭菌工艺,导致肉糜营养损失严重,风味、口感以及鲜味都较差。目前多通过添加外源物的方式提高肉糜品质,研究发现适量的芦丁对抑制肉糜脂肪氧化以及改善品质特性具有较好作用[2]。此外,在加工过程中食盐的添加量与蒸煮温度对于形成良好的肉糜品质也具有一定的作用[3]。但对形成肉糜制品良好的口感与风味作用不大,目前众多的研究表明发酵工艺可显著提高肉制品的品质,其富含的蛋白质、脂肪等经过微生物的氧化分解成氨基酸和短肽更易被人体吸收[4],使其肉质鲜嫩、风味独特、易于保藏。常见的发酵肉制品主要有发酵香肠和发酵火腿,其极大程度上改善了原来肉制品的品质,但其发酵工艺受原料及辅料组成、发酵剂种类[5]、发酵时间和温度、添加量等因素[6]的影响较大。例如郭丹等[7]通过对益生菌发酵香肠工艺条件的筛选,发现适宜的发酵温度、时间和益生菌添加量能显著提高亚硝酸盐的降解率和香肠的感官品质。经发酵后的香肠氨基酸含量和其挥发性成分物质均显著增加,是香肠风味形成的主要原因[8]。乳酸菌因其优良的发酵特性在发酵肉制品中应用较多,例如利用植物乳杆菌和嗜酸乳杆菌为发酵剂可以研制出风味、口感等都较好的糯玉米鸡肉发酵香肠[9];比较发现人工接种短乳杆菌(Lactobacillusbrevis)的发酵风干香肠综合品质明显优于自然发酵对照组[10]。但目前却少有研究将乳酸菌发酵工艺运用到火腿肠、午餐肉等肉糜制品的生产工艺中,本文为了研究乳酸菌发酵工艺对肉糜品质的影响规律,拓展乳酸菌在肉制品工业中的应用,以5菌型的混合乳酸菌发酵菌粉进行发酵肉糜的制作,选用氨基酸含量、pH、亚硝酸盐、质构、色泽等反映发酵肉糜的品质特征,确定肉糜发酵的最佳工艺条件。

1 材料与方法

1.1 实验材料与设备

优质猪后腿肉(肉80%、脂肪20%)、淀粉、白糖、盐、葡萄糖、食品级亚硝酸盐等:均为市售;乳酸菌酸奶发酵菌粉(5菌型,包括保加利亚乳杆菌、嗜热链球菌、嗜酸乳杆菌、植物乳杆菌、干酪乳杆菌,下文简称乳酸菌):均由市售;其他试剂均为国产分析纯。

DHG-9075A电热恒温鼓风干燥箱 上海齐欣科学仪器有限公司;PHS-3C酸度计 天津赛多利斯实验仪器制造厂;LRH-250C生化培养箱 韶关市泰宏医疗器械有限公司;WFJ7200可见分光光度计 尤尼柯(上海)仪器有限公司;YX-18HM手提式压力蒸汽灭菌锅 江阴滨江医疗设备有限公司; DZ-400/2S真空包装机 诸城市强大机械厂;TA.XT plus物性分析仪 英国Stable Micro Systems公司;UltraScan VIS台式色差仪 上海韵鼎国际贸易有限公司。

1.2 实验方法

1.2.1 发酵肉糜基础配方1.2.1.1 原料

猪瘦肉70%、猪肥膘20%。

1.2.1.2 辅料

以原料100%计,白砂糖2.2%、盐2.5%、D-抗坏血酸钠0.03%、亚硝酸钠 0.01%、淀粉6%、适量发酵剂。

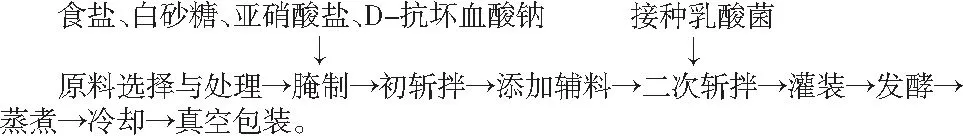

1.2.2 发酵肉糜工艺流程 1.2.2.1 工艺流程

1.2.2.2 操作要点

将原料肉肥瘦分离,去除筋腱,绞碎;按工艺配方中的比例加入食盐、白砂糖、亚硝酸盐混匀,在3~5 ℃下腌制2 h;将绞碎腌制后的肉斩拌5 min,混合加入其他辅料,斩拌5 min,在斩拌过程中加入20%冰水保证肉糜温度在6 ℃;接种乳酸菌斩拌混匀,灌装,紧密无气孔;在35 ℃生化培养箱中发酵24 h;发酵结束后在85 ℃水浴中蒸煮30 min。

1.2.3 实验设计

1.2.3.1 乳酸菌发酵温度的确定

乳酸菌添加量为1.5%,发酵时间为24 h,探究乳酸菌发酵温度分别为25,30,35,40 ℃时对乳酸菌发酵肉糜品质的影响。

1.2.3.2 乳酸菌发酵时间的确定

乳酸菌添加量为1.5%,发酵温度为35 ℃,探究乳酸菌发酵时间分别为12,18,24,30 h时对乳酸菌发酵肉糜品质的影响。

1.2.3.3 乳酸菌添加量的确定

乳酸菌发酵温度为35 ℃,发酵时间为24 h,探究乳酸菌添加量分别为0.5%、1%、1.5%、2%、2.5%时对乳酸菌发酵肉糜品质的影响。

1.2.3.4 贮藏期理化特性变化规律

研究将蒸煮杀菌后的肉糜于0~4 ℃贮藏,每隔5 d检测一次pH值、水分含量、亚硝酸盐含量、氨基酸含量、色度,研究发酵肉糜在贮藏期的理化特性变化规律。

1.3 指标测定方法

1.3.1 理化指标的测定1.3.1.1 pH值的测定

采用GB 5009.237—2016测定。

1.3.1.2 水分的测定

采用GB 5009.3—2016中恒温干燥法测定。

1.3.1.3 亚硝酸盐含量的测定

参照GB 5009.33—2016《食品中亚硝酸盐与硝酸盐的测定》方法中的分光光度法进行测定。

1.3.1.4 氨基酸含量的测定

参照GB/T 8314—2013测定。

1.3.2 色泽的测定

将肉糜切成均匀一致的1 cm 厚度的圆片状,用色度仪测定肉糜色泽,用 L*、a*、b*表示(L*表示亮度,a*表示红色,b*表示黄色)。

1.3.3 质构的测定

将发酵肉糜切割成3 cm左右的薄片,用于TPA质地剖面分析测定,采用TA.XT plus物性测试仪。质构测定参数:测定模式TPA;探头P36R,测试前速度5.0 mm/s,测试速度2.0 mm/s,测试后速度5.0 mm/s,压缩比30%, 两次压缩之间的时间间隔为5.0 s, 数据采集速率为400 pps,触发值为5.0 g。

1.4 数据分析

实验数据用均值±标准差表示,采用SPSS软件进行最小显著性差异法(least significant difference,LSD)显著性分析(P<0.05);用Microsoft Excel 2010 软件绘制图表。

2 结果与分析

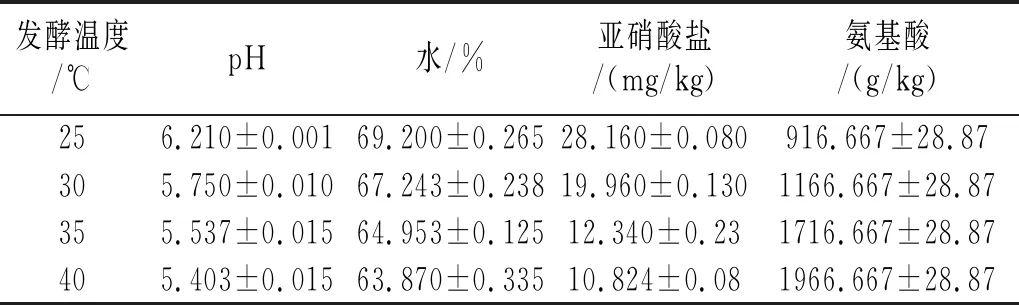

2.1 乳酸菌发酵温度对发酵肉糜品质的影响

温度是微生物生长以及代谢活动的重要因素,由表1可知,随着温度的增加,发酵肉糜的各项品质指标均变化显著(P<0.05)。发酵温度越高,pH下降程度越大,在35 ℃以后pH降低至5.53,同时pH开始缓慢下降,这与丁希等[11]的结果大致相符,表明乳酸菌适宜的发酵温度在35 ℃附近。Xu等[12]研究发现乳酸菌发酵鱼肉香肉糜在37 ℃时蛋白质发生激烈水解,且低pH能增强蛋白酶的活性。较高的发酵温度可以加快乳酸菌的代谢活动,乳酸积聚速度加快,pH降低程度大;发酵温度过低时不利于发酵风味的形成。乳酸菌发酵温度在35 ℃时,蛋白质大量分解产生氨基酸,促进发酵风味的形成,整体口感较好,且可大幅缩短肉糜成熟时间;如果温度过高会对乳酸菌的代谢活动起到抑制,同时过度的发酵会导致肉糜的口感偏酸,同时油脂易酸败造成营养流失。

表1 发酵温度对肉糜品质的影响

2.2 乳酸菌发酵时间对发酵肉糜品质的影响

典型的发酵肉香肉糜通常表现为水分活度(Aw)低于0.92,pH在4.8~5.5之间[13]。由表2可知,发酵时间为18 h前的pH高于5.6,高pH的环境下不利于食品安全且无法形成良好的发酵风味;在24 h后pH降低到5.3左右,低pH环境能抑制病原菌和腐败菌的生长增殖。随着发酵时间的延长,肉糜表面疏水性也呈线性增加,且在发酵过程中疏水值差异显著(P<0.05)[14];同时pH的降低使蛋白质等大分子物质变性以及发酵降解,使结合水迅速向外扩散,产品水分不断流失[15]。氨基酸含量反映了发酵的程度,随着发酵时间的延长,氨基酸含量在不断增加。汪雨等[16]研究发现草鱼肉经发酵后游离氨基酸由(0.62±0.01) g/100 g DM增加到1.65~1.98 g/100 g DM,恰好能反映这种变化趋势。发酵24 h后,肉糜亚硝酸盐的降解率为51.9%,此结果接近翟磊等[17]测定的两株乳酸菌的亚硝酸盐降解率分别可以达到85.4%和81.3%,表明乳酸菌发酵的确能有效降低食品中的亚硝酸盐含量。综合肉糜的酸味程度、水分含量等各项因素确定乳酸菌的最佳发酵时间在24 h,对发酵产品最为有利。

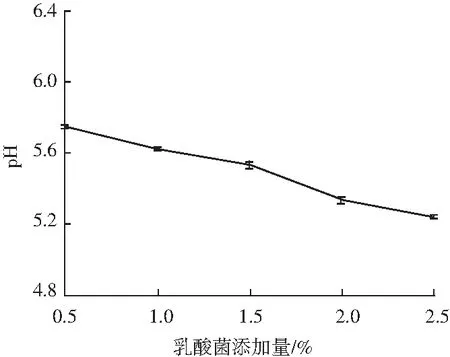

2.3 乳酸菌添加量对肉糜产品品质的影响

不同乳酸菌添加量对发酵肉糜pH的影响见图1。

图1 乳酸菌添加量对pH的影响

由图1可知,pH值随着乳酸菌添加量的增加显著下降(P<0.05),根据多重比较分析结果发现不同乳酸菌添加量的各组之间对pH的差异显著(P<0.05),表明乳酸菌添加量对发酵肉糜的pH值影响很大。且在一定范围增加接种量可以增加产酸,但酸度过低会掩盖发酵肉糜的固有风味,带来不良的感官风味。当乳酸菌添加量在2.0%时产品品质最为合适,经过发酵后的肉糜pH降为5.33,与王志威等的研究结果相近,当接种量为2%时,鸡肉发酵肉糜的pH在5.25左右。乳酸菌通过淀粉等分解产生乳酸能降低pH,当乳酸菌发酵的底物足够时,能最大程度地满足乳酸菌的发酵产酸,降低体系pH的同时为发酵和乳酸菌的生长创造良好的条件[18]。但随着乳酸菌的添加量不断增加,蛋白质发生降解会产生一些碱性的含氮物质(如碱性的游离氨基酸、小肽等),使pH降低速度变得缓慢。

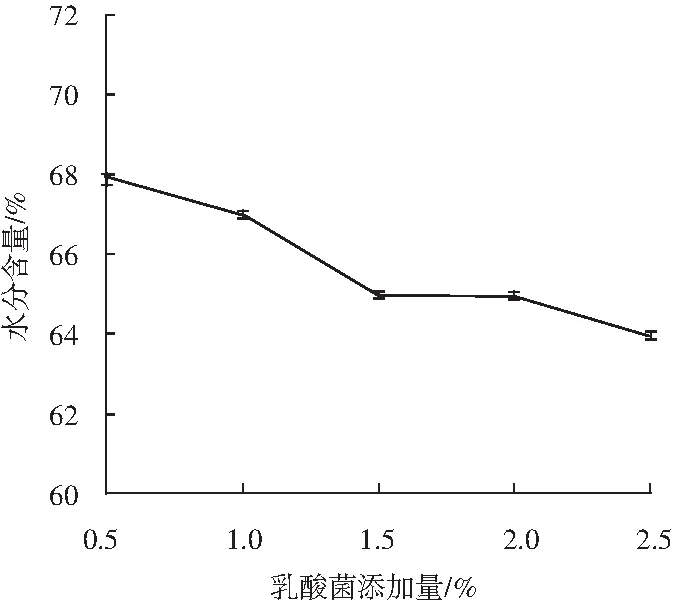

不同乳酸菌添加量对发酵肉糜水分含量的影响见图2。

图2 乳酸菌添加量对水分的影响

由图2可知,各实验组的肉糜水分含量均显著降低(P<0.05),根据多重比较结果分析,当乳酸菌添加量为1.5%和2.0%时,显著性指数为0.86>0.05,推断在0.05显著性水平下的均值无显著差异,表明当乳酸菌添加量为1.5%和2.0%时,对于发酵肉糜中水分含量的影响不大。当添加量为2.0%时,水分含量为64.973%,肉糜中的蛋白质等大分子物质有利于肉糜保持水分,经发酵后肉糜中的蛋白质等大分子物质分解为氨基酸等小分子物质,使肉糜的持水力下降。肉糜中水分含量的变化会改变其感官品质,水分过多,肉糜组织结构会比较分散;水分过少,肉糜硬度增加,弹性差。将肉糜中的水分含量维持在一个较高的水平,可以保证产品的鲜美程度并具有较高的嫩度,综合感官品质较高。

由图3可知,亚硝酸盐残留量在乳酸菌添加量为2.0%之前显著降低(P<0.05),之后逐渐趋于稳定。根据多重比较结果分析,当乳酸菌添加量为2.0%和2.5%时,显著性指数为0.059>0.05,表明乳酸菌添加量为2.0%和2.5%时,发酵肉糜中的亚硝酸盐残留量变化差异不显著。当添加量为2%时,亚硝酸盐含量在11.09 mg/kg,降低了44.80%,与王新惠等研究的复合发酵剂组的亚硝酸盐降解率94.1%相比,还存在较大差异[19],可以推测这种差异来自于菌种降解亚硝酸盐的能力不同[20]。亚硝酸盐含量降低是由于肉制品中含有的还原性物质会促使亚硝酸盐发生降解;亚硝酸根与肌红蛋白和血红蛋白结合形成稳定的络合物,消耗大部分亚硝酸盐;同时乳酸菌发酵产生的一些带巯基的物质也会和亚硝酸盐发生反应,从而降低亚硝酸盐的量[21];当乳酸菌添加量在2.0%~2.5%范围内时,亚硝酸盐含量逐渐平稳。

图3 乳酸菌添加量对亚硝酸盐的影响

由图4可知,随着乳酸菌添加量的增加,氨基酸含量显著增加(P<0.05),且在添加量为2.0%时逐渐趋于平衡,与添加量为0.5%相比氨基酸含量增长了25.9%。根据多重比较结果分析,乳酸菌添加量为2.0%和2.5%时,显著性指数为0.202>0.05,表明发酵肉糜中氨基酸含量在乳酸菌添加量为2.0%和2.5%时变化不明显。这是因为乳酸菌通过发酵使部分蛋白质水解,使得肉糜中氨基酸含量大幅度增加,有助于人体消化利用,营养价值更高。当肉糜中蛋白质消耗到一定程度时,氨基酸的分解也开始减缓,氨基酸的含量也逐渐趋于稳定。

图4 乳酸菌添加量对氨基酸的影响

综合发酵肉糜的各项理化指标,证明乳酸菌添加量为2%条件下发酵得到的肉糜产品具有较好的风味与口感。

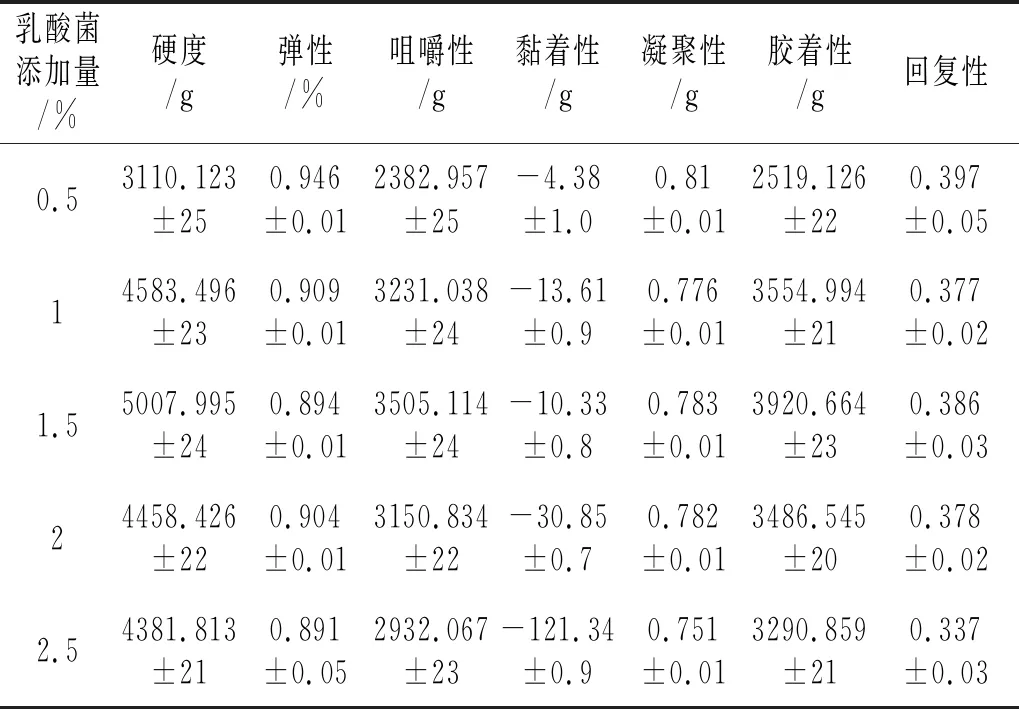

2.4 乳酸菌添加量对肉糜感官质构的影响

乳酸菌的添加对肉糜质构特性有显著的影响,由表3可知,硬度随着乳酸菌用量的增加整体上呈先上升后下降的趋势,因为蛋白质具有很强的凝胶性,可以提高发酵肉糜的硬度;但随着乳酸菌添加量增加,蛋白质逐步被消耗,使得产品的硬度开始下降,当乳酸菌添加量为2%时,产品硬度较好。弹性的形成是一些乳酸菌能够分泌胞外多糖与蛋白质形成网络结构,增加了肉糜的弹性[22],发酵过程中随着乳酸菌添加量的增加,肉糜中的蛋白质、糖类等物质被大量消耗,网络结构被破坏,使发酵肉糜的弹性逐渐丧失。乳酸菌发酵过程中产生的乳酸对肌原纤维和结缔组织有一定破坏作用,因此可以改善肉糜的嫩度,口感更细腻[23]。由于乳酸菌的作用使得蛋白质分解,蛋白质分子之间、蛋白质与脂肪之间的凝胶网络结构解体,使得发酵后的肉糜凝聚性整体上呈现下降的趋势[24]。

表3 发酵肉糜质构分析结果

2.5 发酵肉糜贮藏期理化特性与色差变化规律

由图5可知,pH值在贮藏期间均呈现先下降,在后期稍有回升的趋势。pH值的回升可能是由于微生物或酶的作用,使蛋白质发生分解产生一些碱性的含氮物质,或是乳酸菌的生长环境变差而产酸能力下降从而导致pH值回升。乳酸菌添加量越大,水分含量降低的程度越大,其原因可能与乳酸菌的代谢程度相关。其次水分含量的变化趋势基本一致:前期水分含量持续降低,而后则趋于缓慢地降低,这与王静云等[25]的实验结果类似。推测其原因是前期肉糜处于发酵阶段,蛋白质降解速度快,持水力则显著降低;后期处于成熟阶段,乳酸菌代谢停止,肉糜内部自由水不再变化,水分的降低不仅有利于肉糜的储藏,而且对于产品的质构与风味都有影响。

图5 贮藏期发酵肉糜的理化规律变化

前10 d,亚硝酸盐含量下降较快,此时由于乳酸菌还处于生长繁殖的阶段,能降解亚硝酸盐,有效降低亚硝酸盐的副作用,使产品更有安全性。氨基酸在贮藏过程中均不断增加,而后趋于平缓,这是由于蛋白质分解从而使氨基酸含量升高,随着贮藏时间的增加,氨基酸上升趋势逐渐平衡。

对贮藏期内乳酸菌发酵肉糜的色差分析结果见表4。通过色差仪测定普通肉糜色度值分别为:L*值在1 ~6 d之间呈增加趋势,在7 d之后开始降低,与Ning 等[26]的研究结果基本一致。其次a*值总体上呈先上升后下降的趋势,原因是亚硝酸盐残留量随着贮藏时间的延长而降低,会减少肌红蛋白和血红蛋白的生成,使得发酵肉糜的a*值下降;此外,研究发现Lys、Arg或Cys具有抗氧化和螯合金属阳离子特性,这可能有助于a*值的增加[27]。

表4 发酵肉糜贮藏期内的色差分析

续 表

3 结论

上述实验结果表明肉糜最佳的乳酸菌发酵工艺为:乳酸菌添加量为2%时,在发酵温度为35 ℃的条件下发酵24 h。在此条件下的发酵肉糜pH值为5.33±0.02,水分含量为64.937%±0.095%,氨基酸含量为(1783.33±28.87)g/kg,且亚硝酸含量为(11.092±0.02) mg/kg,降解率在44.80%左右,远小于国家标准30 mg/kg,发酵肉糜具有较好色泽,肉质细嫩,弹性较好。同时研究发现在15 d的贮藏期内发酵肉糜质量变化主要源自于水分含量的减少以及氨基酸含量的增加。经过乳酸菌发酵后的肉糜,氨基酸含量增加,营养价值提高,同时产生很多挥发性风味物质;且降低了肉糜中亚硝酸盐的残留量,增加了肉糜产品的安全性;低pH的环境还能有效抑制肉糜中有害微生物的生长繁殖,延长保质期。乳酸菌发酵肉糜的品质研究对提高肉糜制品的品质与营养具有重要作用,不仅能扩大乳酸菌发酵剂的应用范围,对于肉制品工业化生产具有理论指导意义,而且能够推动我国肉制品精深加工技术的研究与创新。