基于多路超声回波特性的在线腐蚀监测技术

2021-06-11奚运涛张万里冉照辉

奚运涛 ,崔 熙 ,张万里,刘 君 ,冉照辉

(1.西安石油大学 材料科学与工程学院,陕西 西安 710065; 2.长庆油田公司 第六采气厂地质工艺研究所,陕西 西安 710021;3.中国石油长庆油田 苏里格气田开发分公司,陕西 西安 710021; 4.中国石油长庆油田 第二采油厂,甘肃 庆阳 745100;5.中国石油西部钻探工程有限公司 苏里格气田分公司,内蒙古 乌审旗 017300)

引 言

湿气输送工艺具有带液计量、流程简单、经济有效等特点,已被国内外许多气田采用[1]。但是由于湿气输送时,管线内部积液的成分复杂,电离程度高,液量变化大,导致管道的腐蚀速率远高于干气输送,因此必须配以防腐措施和监测手段,保证地面系统运行安全[2]。

目前常用的地面系统监测方式主要有两种:一种为在线腐蚀监测,包括电阻探针法[3]、电化学法[4-5]、磁阻法[4-5]、氢探针法[6]、电指纹FSM[7]等;另一种为离线腐蚀监测,包括挂片失重法[8]、超声波法[9]、超声导波法[10]、涡流法[11]和漏磁法[12]等。经调研发现,以上这些监测手段均存在一定的局限性,具体表现为:(1)电阻探针法、电化学法、氢探针法等需要直接与腐蚀流体接触才能测试,安装时需停输作业,并且还需要在设备或管线上开孔或安装三通,导致管线的完整性被破坏,存在一定的安全风险;(2)FSM等方法需要在管线建设的初期进行设计和配套,成本较高,后期改造难度大;(3)离线腐蚀监测技术依赖人工定期检测,检测结果受环境和人员的影响大,误差较大;(4)超声测厚技术自19世纪30年代发展至今,已逐渐趋近于完善,特别是近年来,与计算机、电子成像、无线网络传输等技术相结合,测量更加准确、数据更加直观。但是,该技术仅能进行定点检测,监测效果与选点位置关系较大,导致发现点蚀和坑蚀的几率较低。由此可见,现有的地面系统监测技术难以满足气田关键设备在线腐蚀监测和预警的要求,亟需开展在线腐蚀监测技术研究。

综上可知,将超声测厚技术的监测点加密,尤其是对地面系统的薄弱部位进行超声逐点扫描,可以解决目前常规超声测厚点蚀发现几率低的问题。因此,本文将参照以上研究思路,通过基于多路超声回波特性的实验设计,开展不同厚度条件下4种常用

超声测厚设备测试数据的可靠性和准确性研究,进而通过相应的模块化设计和现场安装测试,最终研发一种在线腐蚀监测系统,实现气田管网关键设备的实时监控和数据远传,保障气田地面系统运行安全。

1 多路超声回波特性及实验设计

1.1 多路超声回波特性

多路超声回波特性是指多通道下某种材料内超声波传播时内外表面存在反射波差异的特性。超声脉冲回波测厚方法就是依托该特性实现的,采用这种测试方法,试件的厚度[13]

(1)

式中:δ为材料的厚度,t1为超声波从物体外表面反射回来所用的时间,t2为超声波从物体内表面反射回来的时间,Δt为超声波在材料中双程传播的时间,c为被测物体中的声速。由此可知,多路超声回波技术可以通过多通道方式对多个监测点进行同步超声测厚和监测,进而实现监测点的加密和同步测量。

1.2 检测难点及实验设计思路

管壁发生腐蚀后,通常表现为壁厚减薄,局部产生凹坑或麻点,突变界面大量增加,进而导致管道内壁的声反射率升高、幅值变大、信噪降低,并产生大量的超声散射,使超声回波信号复杂,最终导致气田地面系统的腐蚀监测难度大,准确性不高,缺乏在线腐蚀监测技术[14-15]。

为了解决以上问题,首先从测试结果的准确性和稳定性等两方面开展常用腐蚀监测设备优选。然后,选用稳定性好、准确性高的超声测厚设备进行多路超声回波在线腐蚀监测系统设计,实现管线在线腐蚀监测。

1.3 常用超声测厚设备对比及实验设计

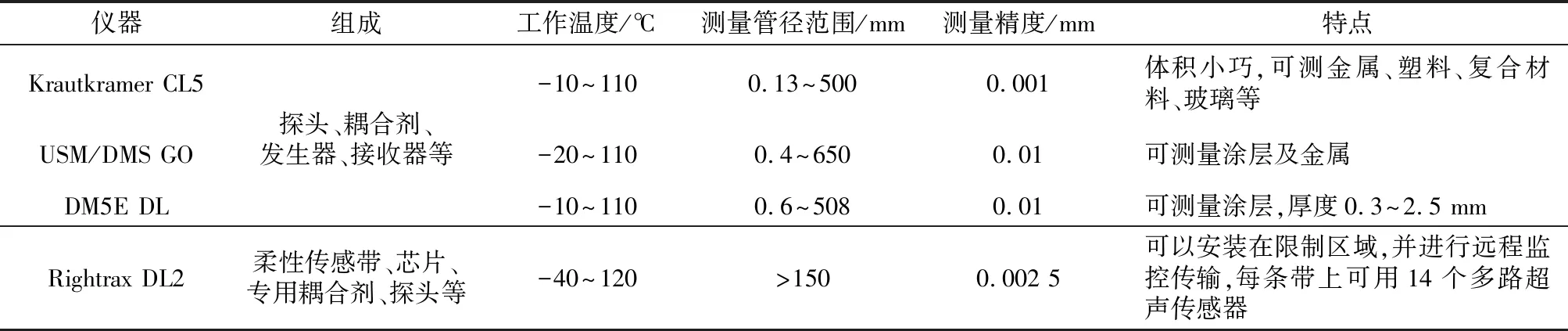

目前常用的超声测厚设备主要有Krautkramer CL5、USM/DMS GO、DM5E DL和Rightrax DL2等4种,其内部组成及特点对比见表1。

表1 常用超声测厚设备组成及特点Tab.1 Composition and characteristics of common ultrasonic thickness measurement equipment

为了进一步对比4种超声测厚设备的稳定性和准确性,优选出一种设备进行多路超声回波在线腐蚀监测系统研发,设计了如下的超声波测厚对比实验:

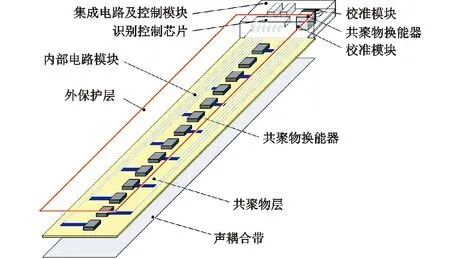

首先,将特制的轴向厚度不均匀的圆柱形铝合金筒作为测试对象,选取1、3、6、9、12、14号等6处厚度变化较大的位置作为测量点。在铝合金圆柱的外侧涂抹耦合剂,粘贴柔性传感带,其内部结构如图1所示。然后,用游标卡尺在每个测量点进行多次测量,取平均值作为该点的真实壁厚,并以此为基准,计算各个设备的测量误差。随后,分别采用4种超声测厚设备在各测量点重复测量100次,准确记录并进行数据处理,开展4种超声测厚设备的稳定性和准确性对比研究。

图1 柔性传感带内部结构示意图Fig.1 Internal structure of flexible sensing belt

2 实验结果与讨论

2.1 稳定性分析

表2为用游标卡尺在各测量点多次测量后所取的平均值,作为该点的真实壁厚。由于篇幅原因,此处仅列出4种设备在不同测量点测量100次后,经公式计算和处理得到的平均值及标准差,见表3。

表2 铝合金试样上6个测量点的真实壁厚Tab.2 Real thickness of aluminum alloy sample at 6 measuring points

标准差是方差的算术平方根,能反映一个数据集的离散程度,反映测量的稳定度[16]。由表3可以看出,Rightrax DL2在6个测量点处的标准差均最小,测量稳定性最好;USM/DMS GO在6个测量点处的标准差均较大,测量稳定性最差。

表3 4种设备测量数据的标准差值Tab.3 Standard deviation of measurement data of 4 kinds of thickness measurement equipment

2.2 准确性分析

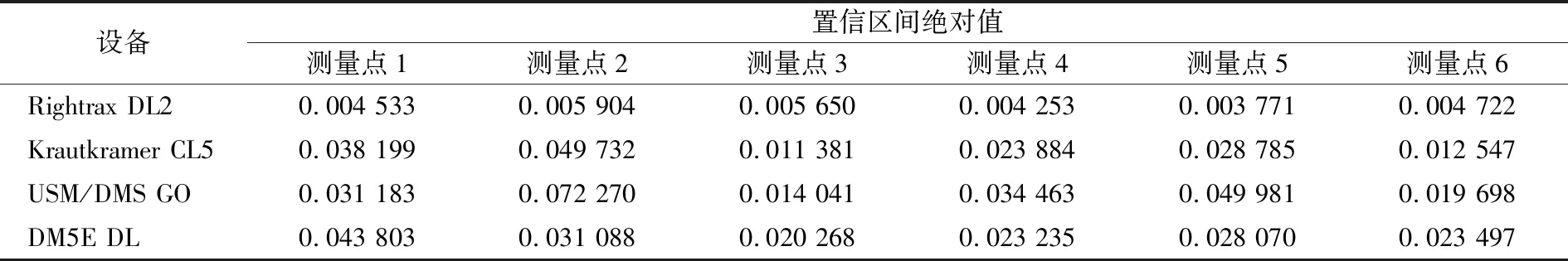

在统计学中,一个概率样本的置信区间是对这个样本的某个总体参数的区间估计[17]。置信区间体现的是这个参数的真实值有一定概率落在测量结果周围的程度,其给出的是被测量参数测量值的可信程度。通常将壁厚的真实数值加减某一数值后,置信水平达到95%时的这一绝对值称为置信区间绝对值,它和标准偏差及样本的数目有关。表4所示为4种设备在6个不同位置测量数据的置信区间绝对值。可以看出,Rightrax DL2测量值的置信区间绝对值最小,说明真值所处的范围比较小,也就是说每次测量的数值与真值偏离最小,最接近真实值。而USM/DMS GO测量值的置信区间绝对值最大,准确性最差。

表4 4种测厚设备测量数据的置信区间绝对值Tab.4 Confidence interval absolute values of measurement data of 4 kinds of thickness measurement equipment

2.3 在线腐蚀监测系统研发与现场试验

2.3.1 多路超声回波在线腐蚀监测系统设计

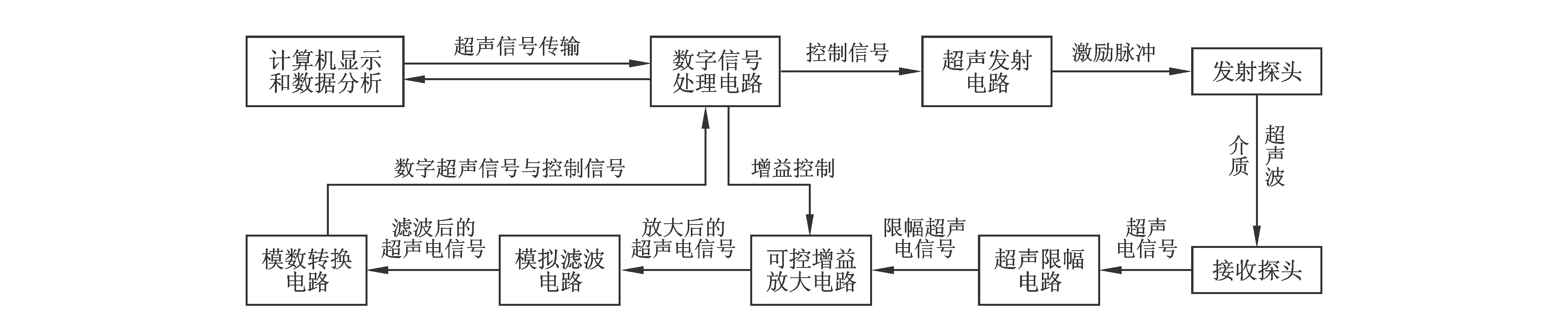

通过室内实验对比可知,Rightrax DL2的准确性和稳定性最好,可作为多路超声回波在线腐蚀监测系统硬件的主要设备。同时,配以数据采集卡、超声发射电路、超声接收处理电路等组成多路超声回波在线腐蚀监测系统。超声发射电路用于产生激励超声探头的高压脉冲,超声接收处理电路用于接收和处理回转后的超声电信号[18]。探头和被测物体之间的传输介质采用长期应用型超声检测专用耦合剂,该耦合剂使得超声波在探头和管壁接触表面进行可靠的传输。系统的工作原理如图2所示。

图2 多路超声回波在线腐蚀监测系统工作原理Fig.2 Principle diagram of multi-channel ultrasonic echo on-line corrosion monitoring system

由图2可以看出,超声发射电路接收来自数字信号处理电路的控制信号,产生超声激励脉冲,激发超声探头产生超声波。超声波在介质中传播,接收探头接收超声波,并将其转换为微弱的电信号。微弱超声电信号经过超声限幅电路后进入可控增益放大电路进行信号幅度放大。可控增益放大电路对信号的放大增益由数字信号处理电路控制。经过放大后的超声电信号进入模拟滤波电路,提高信号的信噪比,并且防止与后面的模数转换电路产生混叠。超声电信号通过模数转换电路转换为数字信号,并进入数字信号处理电路进行后续处理,最后传输至计算机进行显示和数据分析[19-20]。

2.3.2 现场试验及效果

长庆某气田开发层位为下古碳酸盐岩储层,H2S平均含量2 078.26 mg/m3,CO2含量约3.83%。地面系统采用湿气输送模式,随着开发时间的延长,输气管线及关键设备的腐蚀问题日益突出。从日常巡检结果(表5)可以看出,腐蚀损伤主要集中在集输管线弯头、再生塔中部及酸气分离器等部位,给气田生产造成严重的安全隐患。为此,选取再生塔中部和集输管线弯头2个易腐蚀部位开展现场试验,分别标记为MP1和MP2。柔性传感带分别沿再生塔和集输管线弯头的环向粘贴安装,能够同时监测14个点的壁厚变化,包含了再生塔从前到后、弯头从顶部到底部的范围,从而反映监测部位整体腐蚀情况。

表5 长庆某气田管线及设备日常巡检结果Tab.5 Routine inspection results of pipeline and equipment in a gas field in Changqing

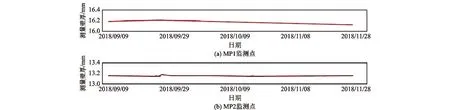

利用多路超声回波在线腐蚀监测系统每天对监测点进行壁厚自动测试及远程传输,电脑接收数据并自动绘制壁厚变化(图3)。由图3可知,MP1监测点腐蚀均匀,3个月内壁厚由16.19 mm减至16.12 mm,腐蚀速率为0.345 mm/a,根据NACE RP0775-2005标准属于严重腐蚀,需采取相应的防腐措施。MP2为集输管线弯头监测点,可以看出,3个月内该处壁厚基本没有变化,稳定在13.17 mm左右,腐蚀轻微。现场试验结果表明,该系统安装方便,无需停输或开挖,无需动火,运行可靠,避免了技术人员每日爬塔和巡线检测等工作,劳动强度大大降低,为气田地面系统的长期安全运行提供了可靠的技术支撑。

图3 2个监测点的壁厚随时间变化情况Fig.3 Change curves of wall thickness with time at two monitoring points

3 结 论

(1)4种超声波测厚设备中,Rightrax DL2设备所测数据的标准差值和置信区间最小,稳定性和准确性最高。

(2)优选Rightrax DL2作为主要硬件,配以数据采集、超声发射、超声接收处理等模块设计,研发了一种适用于气田地面集输系统实时监控和数据远传的在线腐蚀监测系统。

(3)现场试验表明,该系统测试数据准确,能够在线反映设备的壁厚变化和腐蚀情况,且具有安装方便、数据远传等特点,可以实现对气田管网重点部位的重点监控。