核电用12Cr13马氏体不锈钢的热变形行为及可挤性

2021-06-11李光恒王宝顺何宜柱

李光恒,王宝顺,何宜柱

(1.安徽工业大学材料科学与工程学院,安徽马鞍山243032;2.浙江久立特材科技股份有限公司,浙江湖州313028)

12Cr13马氏体不锈钢经淬火回火后,具足够的强度与塑韧性、适当的硬度、较好的耐蚀性以及一定的导磁性,综合性能优异。因此,其在核电反应堆控制棒机构(control rod drive mechanism,CRDM)驱动杆组件材料中具有不可替代的位置。CRDM驱动杆是一种小口径厚壁管,为整个组件中单个零件最长且形状极为不规则的部件,制造难度较大,国内少有生产厂家。不论是国内试制采取的“锻棒开坯+热穿孔或机加工得到管坯+多道次冷轧”成型工艺,还是国外较为成熟的“锻棒+热穿孔得到管坯+荒管多道次热轧”工艺,均存在流程长、成材率低、组织均匀性差等问题,不符合当代绿色制造的理念。

在管材热挤压生产过程中,挤压温度、挤压速率、挤压比及润滑条件均影响挤压管材的性能和表面质量。石玉萍等、Momeni 等和Qi 等采用Gleeble 热模拟机研究了12Cr13 马氏体不锈钢在850~1 200 ℃,0.001~2.5 s低应变速率下的热变形行为,确定了该材料在低应变速率下的加工区间。但这些研究主要集中在0.001~2.5 s之间的低应变速率区,实际挤压工艺生产中应变速率远高于此。高应变速率下的变形行为主要存在两方面的问题:高应变带来的大变形抗力直接导致“闷车”和加工后管坯出现开裂等;高应变产生的热量不能及时耗散,导致温升效应显著,改变热变形行为进而影响挤压工艺。因此,文中使用Gleeble热模拟机研究核电用12Cr13钢在高应变下的热变形行为,结合有限元分析软件就温度准则和载荷准则分析该材料小口径厚壁管的可挤性,旨在为核电用驱动杆管材国产化生产提供数据支持和理论指导。

1 实验材料及方法

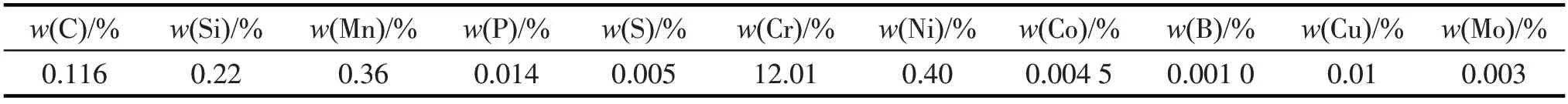

实验材料为核电用12Cr13马氏体不锈钢,其化学成分如表1。

表1 核电用12Cr13马氏体不锈钢实验钢化学成分Tab.1 Experimental steel components of 12Cr13 martensitic stainless steel for nuclear power

在Gleeble热模拟试验机上进行等轴热压缩实验,设定实验变形温度为1 050,1 100,1 150,1 200 ℃,应变速率为0.1,1,10,20 s,应变量为50%,升温速率为10 ℃/s。在圆钢截面的1/4 位置处取样并将其加工成Φ8 mm×15 mm 圆柱试样,将试样升温至1 200 ℃保温300 s 后降至实验温度进行热压缩,变形结束立即水淬以保留高温状态的组织,实验流程如图1。将热压缩试样沿平行于压缩方向对剖并进行粗磨、精磨和抛光后,在比例为1 g KMnO(分析纯)+5 mL 10%(质量分数)HSO的溶液中70 ℃水浴加热腐蚀45 min,使用ZEISS 金相显微镜(Axio Imager.M2m)观察其组织。使用DEFORM-2D软件构建热挤压模具和坯料的几何模型,模型如图2。挤压设备和工件均为轴对称件,为便于分析和提高有限元计算能力建立1/2 模型,模型中模具为刚体,设网格密度等级为中等;坯料为塑性体,设网格密度等级为稠密。将热压缩实验数据导入DEFORM-2D有限元软件中耦合,对热挤压过程管材的热变形行为进行有限元分析。设定工艺参数为:模具预热温度300 ℃,摩擦因子0.12,热传导率35.5 W/(m·K),坯料保温温度1 150 ℃,坯料外径尺寸179 mm,挤压比20,挤压速度为50,100,150,200,300 mm/s。为进一步验证实验钢的可挤性,在卧式42 MN挤压机上进行试制实验,挤压规格和参数与DEFORM-2D 设置相同,挤压速度为190 mm/s。

图1 热压缩实验流程示意图Fig.1 Schematic diagram of thermal compression

图2 DEFORM-2D热挤压几何模型及划分网格Fig. 2 Geometric model construction of DEFORM-2D hot extrusion and meshing setting

2 实验结果及讨论

2.1 实验钢的热变形流变行为

图3为不同变形条件下热压缩实验钢的流变曲线。

图3 不同变形条件下热压缩实验钢的流变曲线Fig.3 Rheological curves of experimental steel under different deformation conditions

由图3 可看出,不同应变速率和变形温度下实验钢的流变曲线大致相似。压缩初始阶段(真应变ε ≤0.012),随真应变增加,真应力快速增加,但在0.012 <ε ≤0.2 时,真应力增速降缓。主要是初始阶段加工硬化占主导地位,致使位错快速增殖,真应力快速增大,随后流变软化作用强于加工硬化,真应力增大放缓。稳定阶段(ε >0.2),流变曲线出现两种类型:多数在真应变增加至峰值时,真应力保持不变,此为动态回复型曲线;少数(如应变速率ε̇=0.1 s时)随真应变增大至某一临界值后真应力达到峰值,随后真应力随真应变的增加缓慢下降逐渐趋于平稳,此为动态再结晶型曲线。稳定阶段实验钢内部发生的动态软化与加工硬化共同作用处于平衡状态,即位错产生与消失的速度达到动态平衡状态,致使出现动态回复型曲线;变形时发生交滑移、攀移等过程较难,动态回复速率低,亚结构的位错密度大,易通过产生动态再结晶形核释放能量,达到动态平衡状态,致使出现动态再结晶型曲线。当应变速率为1,10 s时,出现锯齿式流变曲线,此为间断动态再结晶曲线。主要是由于塑性流变过程中,扩散的溶质原子对位错的滑移具有钉扎作用,位错会阶段性地被固定,从而造成这种波浪式的锯齿流变。

材料在高应变速率压缩过程中变形产生的热量无法及时耗散,产生的温升效应使流变应力下降,如图3(d)中,变形温度为1 200 ℃,ε̇=0.1 s时的流变应力为62.65 MPa,ε̇=10 s时的流变应力为128.55 MPa,流变应力提升了1倍多,但在ε̇=20 s时的流变应力为141.29 MPa,相较于ε̇=10 s前提升约10%,增幅远小于低应变速率时流变应力的增幅。应变速率越高,温升效应越显著。金属材料热变形过程中的温升计算公式如下式

实验钢在不同变形条件下的温升如图4。由图4可看出,随应变速率的提高,实验钢的温升显著增加。这主要是由于温度越低,应变速率越高,材料的变形抗力越大,作用于材料的真应力相应提高,变形条件相同时力对外界环境提供功,以热传递形式存在为主,小部分用于变形,会产生更多的热量;同时由于应变速率的提高,同等变形量时间缩短,热量无法及时耗散,材料内部温升明显。

2.2 实验钢的热变形组织

图5 为实验钢在变形温度1 150 ℃时不同应变速率下热压缩后的显微组织。

图4 实验钢不同变形条件下的温升Fig. 4 Temperature rise of experimental steel under different deformation conditions

图5 在1 150 ℃下实验钢不同应变速率热压缩后的显微组织Fig.5 Microstructure of the experimental steel after thermal compression with different strain rates at 1 150 ℃

从图5可看出:在1 150 ℃下,应变速率从0.1 s增至20 s,实验钢显微组织中均有等轴晶再结晶晶粒,说明实验钢在文中变形条件下均发生了动态再结晶,仅通过流变曲线很难确定组织流变软化机制;低应变速率下,热变形组织为尺寸均匀的等轴晶粒(图5(a)),应变速率提高后,实验钢中同样分布着等轴晶,且应变速率为20 s时,等轴晶更细小(图5(d))。动态再结晶软化机制中温度和应变速率是一种相互竞争的关系,高温促进动态再结晶发生,高应变速率抑制动态再结晶发生。但高应变速率下温升显著,温升对再结晶的促进作用大于高应变速率的抑制作用,且应变速率高,变形时间短,再结晶晶粒来不及长大。

2.3 实验钢的热变形流变应力本构方程

金属合金在高温下的塑性变形过程可看作一个以热激活能控制的过程。材料成分不改变时,流变应力的变化主要受控于变形条件的改变。因此,为更好地预测实验钢在不同变形条件下的变形抗力,构建流变应力本构方程。引入Zener-Hollomon参数(Z参数)表征温度和应变速率对热变形行为的影响,如式(2)。

引入Jonas等、Sellars等提出的Arrhenius模型表示变形激活能,如式(3)。

式中:A,n,α,β 为与温度无关的常数,且满足α= β n;Q为变形激活能;T为变形温度;R为气体常数,通常取值8.314 J·mol·K。

通过数学推导式(1),(2)可获得材料常数之间的关系,作ln ε̇-σ 和ln ε̇-ln σ 直线关系曲线,如图6。线性拟合后应用最小二乘法得斜率平均值β=0.064 9。由恒定变形速率及变形温度得ln ε̇-ln[sinh(ασ)],ln[sinh( ασ )]-1 000/T 的关系,如图6(c),(d)。取图6(c),(d)中拟合线斜率的平均值,分别为应力指数n=6.427 8和热变形激活能Q=376.025 kJ/mol。

图6 不同变量间的线性拟合关系Fig.6 Linear fitting relationship between different variables

对式(2)两端取对数,计算出不同变形条件下的lnZ,结果如表2,作lnZ 与ln[sinh(ασ)]的关系曲线,如图7。图7中回归直线的截距lnA=33.968 44,故A=5.653×10。

表2 不同变形条件下的lnZ值Tab.2 lnZ values under different deformation conditions

拟合相关系数R为0.984 79,表明lnZ与应力峰值之间相关性较高。认为在1 050~1 200 ℃,0.1~20 s热变形范围内,构建的流变应力本构方程可较好地反映实验钢的流变行为,将β=0.064 9,n=6.427 8,Q=376.025 kJ/mol,A=5.653×10代入式(2),得材料流变应力本构方程,如式(3)。

图7 lnZ与不同变形条件下应力峰值线性拟合关系Fig.7 Linear fitting of lnZ and stress peak under different deformation conditions

2.4 实验钢管坯的可挤性

2.4.1 有限元模拟分析

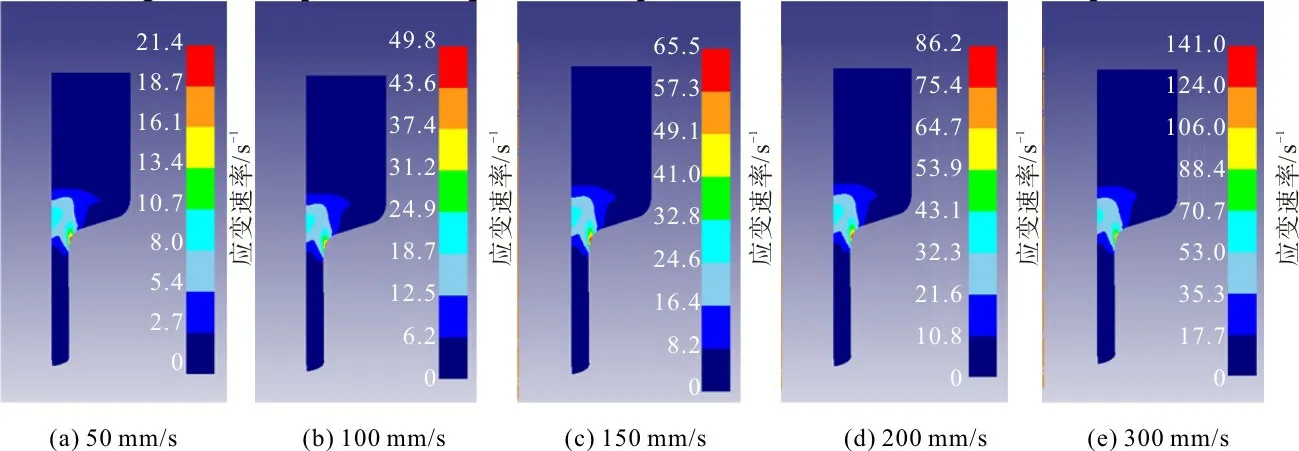

核电用驱动杆荒管规格为Φ46 mm×17 mm(直径×壁厚),是一种典型的小口径厚壁管,从坯料到荒管的挤压比达20左右,挤压过程的应变速率较高,导致挤压抗力过大,需避免挤压过程中温升和挤压载荷力过大的情况。将热模拟获得的12Cr13马氏体不锈钢流变曲线和热变形本构方程(式3)导入DEFORM-2D有限元分析软件,对挤压过程中坯料的变形抗力、应变速率、温度等参数进行模拟,分析12Cr13马氏体不锈钢材料小口径厚壁管的可挤性。结合实际工况,设置挤压坯料温度为1 150 ℃,挤压比约20,挤压速度为50,100,150,200,300 mm/s。实验钢在不同挤压速度下坯料的温度分布如图8,应变速率随挤压速度变化的关系如图9。

图8 不同挤压速度下工件温度变化Fig.8 Temperature change of workpiece under different extrusion speeds

图9 不同挤压速度对应的应变速率Fig.9 Strain rates corresponding to different extrusion speeds

由图8可看出:挤压过程不同区域温度分布差异明显,与挤压筒接触的坯料外表和端角位置温降明显;最高温度出现在坯料流出后管材的中心位置,这主要是由于此处应变速率较大,加之在挤压筒密闭的环境中能量无法耗散,导致温升显著;挤压速度50 mm/s 时的温升为50 ℃,挤压速度增至300 mm/s 时的温升达90 ℃;不同挤压速度的温度分布不同,但总体分布趋势相同。坯料温升受挤压过程中热流变化的影响,其挤压温度偏离设计温度。这不仅影响管材成型质量,还影响挤压设备和模具使用寿命,故设定挤压工艺时需考虑坯料温度变化的影响。

由图9可看出:不同挤压速度下,高应变速率分布的区域基本相同,这与文献[19]中的结果相似,主要集中在坯料被镦粗后从模孔流出的区域;挤压速度为50 mm/s时,变形区局部应变速率最高,为21.4 s,挤压速度提升至200 mm/s 时,材料变形区域内最高应变速率达86.2 s,最低应变速率也超10 s;挤压速度提升到300 mm/s时,变形区内的应变速率高达141 s。由此可得出,挤压速度是影响应变速率的直接因素。

不同挤压参数下挤压力随时间变化的关系如图10。由图10 可看出:随时间变化,坯料在挤压杆的推进下被镦粗,坯料从模孔流出时挤压力达到峰值;随后挤压力有些许下降并保持稳定直至坯料完全挤出。随挤压速度的提升、坯料变形速率的提高,载荷力需相应增加。

结合工况,挤压速率较低时挤压过程较长,坯料温降时间延长,所需挤压力增加;若坯料和挤压设备接触时间增加,则设备吸收的热量无法及时与外界空气交换,影响挤压设备的稳定性及使用寿命。故一般不采用低应变速率,高应变速率更适合大规模的批量工业生产。但挤压速度过快会使材料的变形速率增加,材料的变形抗力增大,所需挤压力也会增大,同时易使机械装置造成机械冲击,影响设备的稳定性及挤压后管材的表面质量,故过高的应变速率一般也不考虑。

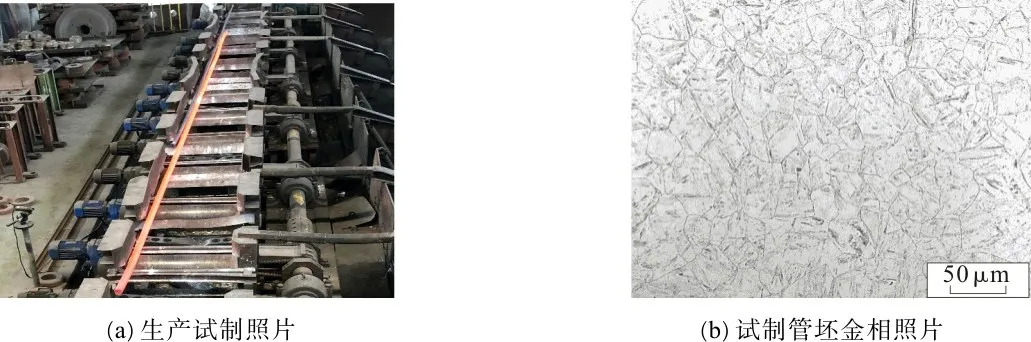

2.4.2 生产试制验证

根据构建挤压模型的模拟分析结果和现场工况,挤压速度控制在100~200 mm/s范围,12Cr13小口径厚壁管具有良好的可挤性。在42 MN的卧式挤压机上试制管坯,在挤压温度为1 150 ℃、挤压速度为190 mm/s时顺利挤出管材,现场实际所需的最大挤压力为22.5 MN,有限元模拟所需的最大挤压力20.5 MN,两者之间的误差为8.9%。挤压管和组织形貌如图11。由图11可看出:管材表面未见明显裂纹,尺寸规格符合要求;管材晶粒为分布均匀的等轴晶,表明在高应变速率下可获得均匀细小的等轴晶组织。

图10 不同挤压速度所需挤压力随时间的变化Fig.10 Change of extrusion pressure with time for different extrusion velocities

图11 现场试制的管坯与金相组织Fig.11 Tube blank and metallographic structure in field trial production

3 结论

1)核电用12Cr13马氏体不锈钢的流变应力对变形温度和应变速率敏感,温度降低、应变速率提高,合金的变形抗力增加。高应变速率时,变形温升显著,温升对动态再结晶的促进作用占据主导地位。

2)核电用12Cr13 马氏体不锈钢的高温变形激活能为376.025 kJ/mol,峰值应力和变形温度及变形速率之间的关系可用本文构建的本构方程表述。

3)有限元分析表明:当挤压温度为1 150 ℃、挤压比为20时,挤压核电用12Cr13马氏体不锈钢的最大应变速率、坯料温升和流变抗力均随挤压速度增加而增加;高应变速率下,挤压坯料温升显著,当挤压速度提高到300 mm/s时,挤压坯料最高温度达1 240 ℃。生产试制表明,在190 mm/s挤压速度下,可成功挤出表面质量良好和组织均匀的管坯。