混凝土建筑结构胶耐湿热性能检测试验研究

2021-06-10韦亮

韦亮

摘要:耐湿热性能时混凝土建筑结构胶的重要指标,将建筑结构胶中具有代表性的环氧树脂作为研究对象,监测其耐是热性能。使用煮沸法分析不同种类固化剂、不同用量的硅微粉、偶联剂以及气象白炭黑对于环氧树脂耐湿热性能的影响,利用固化剂复配方法,获得性能更好的固化剂吧,提高了环氧树脂耐湿热性能。检测结果表明,使用低分子聚酰胺与改性脂环胺复配后的固化剂,用量为环氧树脂质量20%,硅微粉用量小于环氧树脂质量200%,偶联剂用量与气相白炭黑用量均占环氧树脂总质量的3.5%,这种情况下混凝土建筑结构胶环氧树脂的耐湿热性能最好。

关键词:混凝土建筑;结构胶;环氧树脂;耐湿热;固化剂;硅微粉

中图分类号:TQ437 文献标识码:A 文章编号:1001-5922(2021)02-0023-05

0引言

目前在混凝土建筑结构中最长使用的胶粘剂主要为环氧树脂结构胶。20世纪50年代环氧树脂结构胶初次应用于路面修复,标志着建筑结构胶在混凝土范围内的突破性使用,随着时间的推移,技术不断进步,混凝土建筑结构胶的类别不断被扩充,所应用的领域越来越广泛,高层建筑施工、道路桥梁加固修复,都能看到建筑结构胶的身影。我国目前混凝土结构占比巨大,开展大量涵洞、隧道、桥梁建筑工程,由于长期使用或者施工问题,导致建筑与道路出现开裂老化或者结构缺陷,因此需要大量使用性能良好、耐久性强、施工方便的加固施工技术。同时,我国地域辽阔,各地区温度气候差异巨大,北方气候干燥寒冷,南方气候潮湿闷热,因此急需寻找一种混凝土建筑结构胶广泛使用于各种气候环境中。

应用于建筑结构中的胶对于抗弯荷载、拉伸强度与压缩强度要求较高,在工程安全相关规定中要求加固材料至少保持50年的耐湿热耐老化性能。经过研究发现环氧树脂具有良好的力学性能与粘接性,但是固化后容易出现脆性较高的情况,所以目前的研究主要集中与研究环氧树脂韧性问题而轻视耐久性能相关研究。目前的研究中提高环氧树脂耐湿热性能的方法主要是使用固化剂或者增加填料,但是如果固化剂或填料选择不当将影响环氧树脂的力学性能,因此本文采用分析不同固化剂与调料配置方法,检测混凝土建筑结构胶耐湿热性能。

1材料方法

1.1材料

环氧树脂:工业级,河北跃腾防腐材料有限公司;硅微粉:鞍山鞍美国贸实业开发有限公司;偶联剂:KH550:南京品宁偶联剂有限公司;气象白炭黑:山东弘兴白炭黑有限责任公司;固化剂:x1:低分子聚酰胺固化剂:河南水之环实业有限公司;X2:改性脂肪胺固化剂:济南昭合新材料有限公司;x3:改性芳香胺固化剂:广州市代迅商贸有限公司;X4:改性脂环胺固化剂:广州市天脉化学科技有限公司;x5:x1与X4复配。

1.2设备

JB-60D数显恒速搅拌机:常州金坛良友仪器有限公司;WE-IOOOB万能材料试验机:济南锐玛机械设备责任有限公司;OF-22GW烘箱:苏州台硕电热设备制造有限公司;蠕变试验机;济南中研试验机有限公司;变频高速搅拌机:东莞市科德机械有限公司;GDJS61湿热老化试验机:上海还想一起设备厂。

1.3实验方法

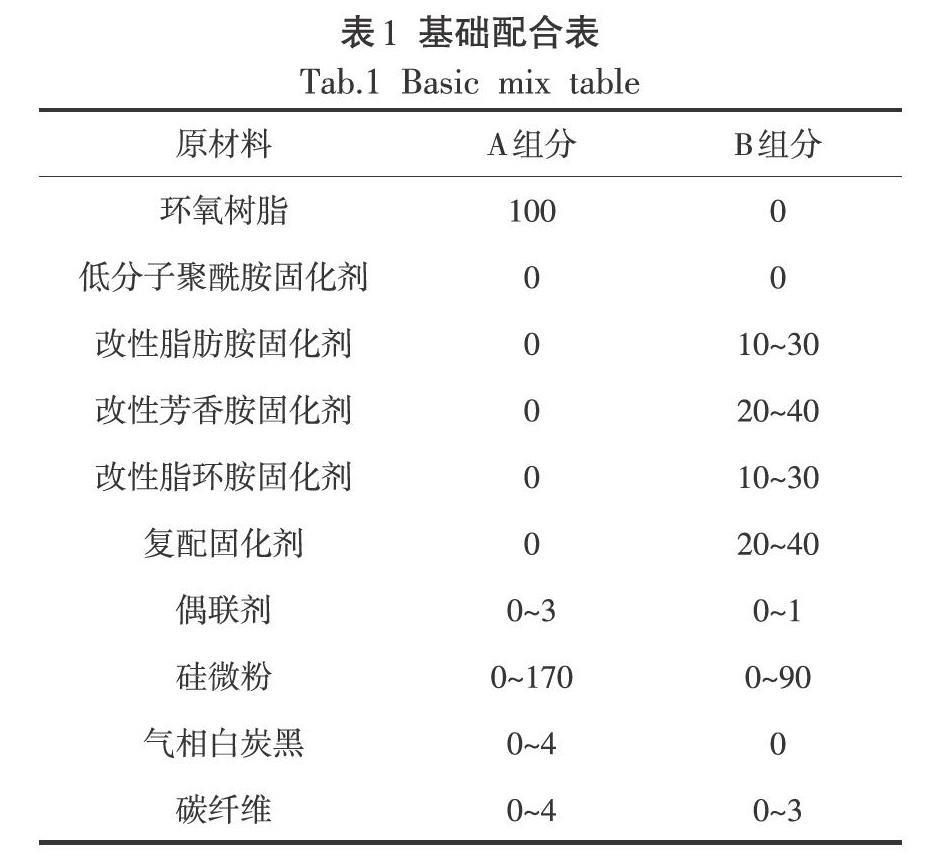

表1为混凝土建筑结构胶环氧树脂基础配合比例。

将烘箱的温度调至110℃,时间设置为15min,把1000g硅微粉放置到烘箱中。使用15mL乙醇稀释偶联剂,将稀释后的25g偶联剂加入到加热完成后不断翻动的硅微粉内,搅拌均匀后仍旧放入烘箱中加热20min,从烘箱中取出后冷却至室温,获得偶联剂改良后的硅微粉。将变频高速搅拌机转速设置为1000dmin,将气相白炭黑与环氧树脂充分混合置于变频高速搅拌机中充分搅拌至分散均匀,重新将搅拌机设置为400r/min,在混合物中加入改性硅微粉,置于调速后的搅拌机中分散均匀,得到A组份。使用式(1)计算B组份各固化剂用量:

在式(1)中,Ⅳ和Km分别表示胺的相对分子质量与氮原子上的活泼氢数目;F和c分别表示每100g树脂所需胺的克数与环氧树脂环氧值。将A组份和B组份按照2:1的质量比充分混合,获得混凝土建筑结构胶(环氧树脂)。

实验试件的制备:拉伸剪切碳钢试片粘接时使用GB/T7124-1999作为依据,在室温环境下实行固化处理。剪切试件在做完固化处理后在粘接界面实行防锈处理,将湿热老化处理机温度调

50%,湿度控制在95%,对试件实行老化试验;测定试件未经沸水处理时的剪切强度。将试件先在沸水中处理72h测定各项性能,再将试件在沸水中处理168h测定各项性能。

1)使用万能材料试验机测定处理前后试件的剪切强度;

2)依据GB/T7124-2008《胶粘剂拉伸剪切强度测定》,检测试件的拉伸剪切强度。

3)使用蠕变试验机在温度24℃和湿度55%的环境中对试件事假4MPa的剪切应力,持续作用215d,对试件的蠕变距离实行测量。

4)依据GT/T2567-2008《树脂浇铸体性能试验方法》测试试件的压缩强度。

2实验结果

2.1不同固化剂影响下耐湿热性能检测

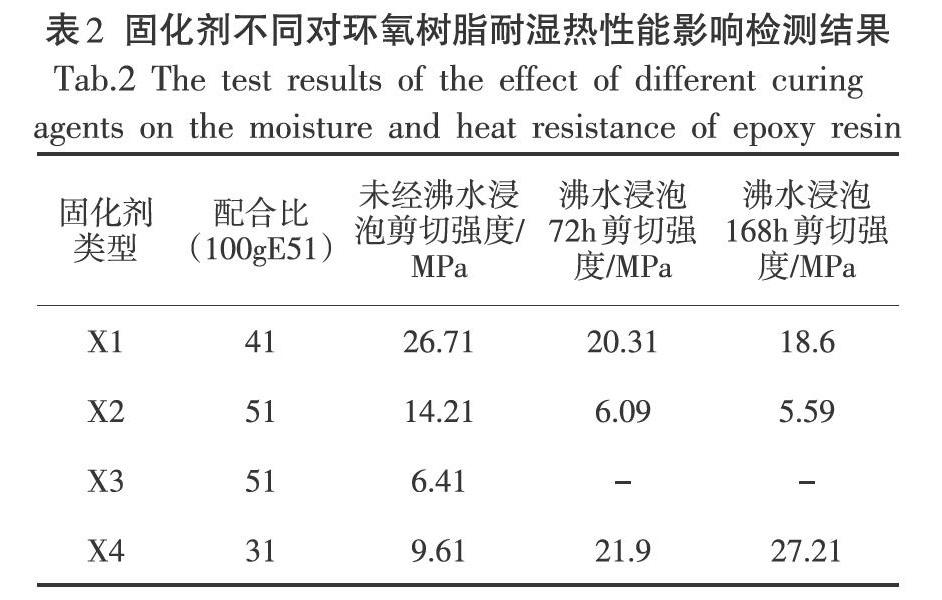

环氧树脂中添加的固化剂类型不同,对于环氧树脂的耐湿热性能会造成较大影响,表2为使用不同固化剂后对环氧树脂的耐湿热性能实行检测的结果。

通过表2能够看出,使用x3固化剂后的粘接剪切试件在沸水中分别浸泡72h和168h后,被粘接加固的部位发生断裂,没有出现强度變化,证明该试件的耐湿热性能最差,对断裂后的试件实行观察分析发现,出现断裂的粘接面呈现界面破坏形式,环氧树脂胶粘剂呈现片状形态不断脱落,沸水浸泡后提高了环氧树脂胶层的内聚强度,胶体变得又脆又硬,分析试件断开的原因,主要是由于高湿高热环境下钢片与胶层之间的粘接被破坏。使用X4固化剂的粘接剪切试件在未经沸水浸泡时剪切强度最低,仅为9.61MPa,但是将该试件在沸水中浸泡168h后剪切强度升至最高,达到27.21MPa,由此可以看出在四组试件中,使用X4固化剂能够明显提高环氧树脂的耐湿热性能,对这种现象实行分析,主要是由于X4固化剂的使用,钢片表面受到环氧树脂良好浸润,提高了环氧树脂在钢片表面的粘附强度,当胶体自身的内聚强度低于粘附强度时,试件的剪切强度直接由内聚强度决定,在常温下,X4不能完全固化,导致环氧树脂的内聚强度呈现一种较低的状态。在高湿高热条件下X4固化剂持续固化,提高胶体的内聚强度,胶液对试件充分浸润,水分不能够轻易从粘接处进入到界面中,有效提高试件的耐湿热性能。

2.2复配固化剂影响耐湿热性能检测

经过以上实验检测出固化剂X4的耐湿热性能良好,但是未经高温高湿处理前剪切强度较低,固化剂x1在经过高温高湿处理后虽然剪切强度较低,但是处理前的剪切强度较高,将x1与X4复配得到固化剂X5,检测不同用量固化剂对于试件剪切强度的影响。固化温度分为常温固化与中温固化,常温固化是将恒温箱的温度调至23℃,将使用X5固化剂的试件置人其中168h;中温固化是将恒温箱的温度调至85℃,使用X5固化剂的试件在该环境中固化5h,取出后在室温条件下继续固化168h。不同温度条件影响下的试件剪切强度变化如图1所示。

由图1能够看出,常温固化处理后,固化剂用量的增加导致试件的剪切强度出现一个轻微的降低趋势,固化剂用量为0%时试件剪切强度约为27MPa,当固化剂用量达到50%时,试件的剪切强度约为24MPa。中温固化处理的试件剪切强度始终高于常温固化处理的试件剪切强度。通过图1能够证明中温固化环境下能够提高环氧树脂的固化程度,增大粘接强度。

把常温固化处理的试件置于沸水中,分别浸泡72h个168h,取出后检测试件的剪切强度,表3为检测结果。

从表3能够看出,对试件使用常温固化处理后再使用沸水浸泡,试件的剪切强度呈现上升趋势。未经沸水浸泡的试件,即使固化剂用量增加剪切强度变化也较小;未添加固化剂的试件未经沸水浸泡前剪切强度为28.63MPa,经沸水浸泡168h后剪切强度下降至15.94MPa,当固化剂用量超过15%后沸水浸泡后的试件剪切强度高于浸泡前,当固化剂用量升50%,沸水浸泡168h后试件剪切强度与未经沸水浸泡的试件相比增长迅速。分析原因,主要是由于复配后的固化剂在常温下不能完全固化,高湿高热环境加快了固化剂的固化速度直接提升钢片和环氧树脂之间的界面粘接强度。复配后固化剂比例越大越能明显搞到粘性的增加。经复配后固化剂体系被改善,提高了环氧树脂的耐湿热性能和剪切强度。综合图1和表2,固化剂用量为20%耐湿热性能较好。

2.3硅微粉用量影响耐湿热性能检测

使用x5固化剂,用量为环氧树脂总质量的20%,其他实验条件不变,硅微粉用量为在环氧树脂中所占的质量百分比,对环氧树脂耐湿热性能检测如表4所示。

从表4来看,硅微粉的用量越大,沸水浸泡后的试件拉伸剪切强度越低,蠕变变形值也逐渐降低。这是由于硅微粉的用量越大,环氧树脂的含量变小,导致环氧树脂固化后的致密性被降低。作为一种刚性填料,微微分的使用增加了胶体的刚性,导致应力作用下的试件发生形变,从表3中能够看出,硅微粉的用量不大于200%的情况下能够保证试件具有良好的耐湿热性能。

2.4偶联剂用量影响耐湿热性能检测

依照基础配比,按环氧树脂质量的200%添加硅微粉,不同用量(偶联剂占环氧树脂总质量的百分比)偶联剂对于环氧树脂耐湿热性能影响如表5所示。

分析表5,沸水处理后,随着偶联剂用量的增加,拉神剪切强度与蠕变变形值显示降低,之后出现上升趋势,这说明环氧树脂的耐湿热性能先得到有效提高之后转而降低。偶联剂一端是无机填料表面羟基形成化学键合,而另一端是有机端,这种有机端能够与环氧树脂之间形成良好的相容性。由于偶联剂分子结构的特殊性增加无机硅微粉与环氧树脂的相容性,能够提高环氧树脂刚性、阻隔性与微观体系的均匀性。由此能够看出,适当增加偶联剂用量能够有效提升环氧树脂的耐湿热性能,从表5中能够看出当偶联剂用量为3.5%时,硅微粉颗粒表面被偶联剂形成的有机膜包裹,完美相溶于环氧树脂,此时环氧树脂的耐湿热性能最好。当偶联剂用量超过3.5%时,试件中出现游离分散的偶联剂分子,稀释环氧树脂降低致密性与交联密度,固化性能也随之下降。

2.5气象白炭黑用量影响耐湿热性能检测

其他实验条件依旧,依据上文结果,偶联剂用量为环氧树脂质量的3.5%,表6为不同用量气象白炭黑对于环氧树脂耐湿热性能影响,其中气象白炭黑用量为在环氧树脂中所占的质量百分比。

根据表6能够看出,气象白炭黑持续增加,蠕变变形值与拉伸剪切强度百分比不断升高,沸水处理后的试件拉伸剪切强度不断降低。环氧树脂、固化剂与气相白炭黑不能形成氢键结构,分子链不能自由运动,降低了环氧树脂的交联密度,影响固化产物形成一个比较有规律的交联网络结构,气象白炭黑用量的增加影响了环氧树脂的刚性与致密性,耐湿热性能逐渐降低。氢键结构的形成增加了环氧树脂的触变性,降低了胶体的流动性,综合分析表6后确定气象白炭黑用量为3.5%时环氧树脂耐湿热效果最好。

3结语

研究混凝土环氧树脂建筑结构胶耐湿热性能,将建筑中最长使用的结构胶:环氧树脂作为研究对象分析不通用量硅微粉、偶联剂以及气象白炭黑对于环氧树脂固化剂耐湿热性能的影响,并且分析了不同种类固化剂对于环氧树脂耐湿热性能的影响。从分析结果来看,改性脂环胺固化剂的使用虽然提高環氧树脂的耐湿热性能,但是未经高温高湿处理的时候剪切强度较低,因此将改性脂环胺固化剂与低分子聚酰胺固化剂复配,改善固化剂的性能,使得进一步提高环氧树脂的耐湿热性能,复配后固化剂粘度较低,提升了粘接性能;硅微粉的使用能够有效提升环氧树脂的刚性,当硅微粉的用量为环氧树脂质量200%时,耐湿热性能最好;偶联剂的使用能够提高环氧树脂刚性与阻隔性,偶联剂用量为3.5%时,环氧树脂耐湿热性能最好;气象白炭黑的使用能够提高环氧树脂的刚性与致密性,用量越高环氧树脂耐湿热性能越低,气象白炭黑用量为3.5%时环氧树脂耐湿热效果最好。

综上所述,混凝土建筑结构胶环氧树脂的耐湿热性能受到各种添加剂与填料用量的影响,良好的配置比例能够使混凝土建筑结构胶具有更加良好的耐湿热性能,适合在广西以及西南山区使用。在今后的研究中可以从其他方面结构胶展开研究,开发出更多适用于高温湿热环境的混凝土建筑结构胶。