箱船下水及压舱混凝土浇注施工工艺

2021-06-10郑玉龙

郑玉龙

(中交四航局第五工程有限公司,福建福州 350008)

1 工程概况

本工程位于厦门港古雷港区,具体在福建省漳浦县东山湾古雷半岛西侧,与台湾隔海相望。新建排洪渠明渠段共设计方块两层,-6~-3m为第一层,需安装24个方块;-3~0.0m为第二层,需安装方块30个。

2 箱船出运下水

箱船出运下水作业时,必须借助出运箱涵时预埋的地牛及出运斜坡道运输。后拉地牛尺寸规定值为3m×3m×3m,浇筑采用C25型号混凝土,中间预埋拉环采用直径70mm的圆钢弯制,外露300mm,埋深1200mm。前拉地牛尺寸为2m×2m×2.5m,浇筑混凝土同上,中间预埋拉环采用直径70mm的圆钢弯制,外露300mm,埋深1000mm。

2.1 箱船出运牵引力计算

箱船单件重量为115t,箱船出运采用气囊出运,气囊滚动时与地面的摩擦系数μ=0.05,出运通道设计坡度为6%(1:16.7)。所以箱船在出运过程中:

水平面处卷扬机牵引力F1=μ×G=115×0.05=5.75t;斜坡道摩檫力F2=μ×Gcosα=0.05×115×100/100.18=5.74t;在下坡处溜力F3=G×sinα=115×6/100.18=6.89t;在下坡处后拉力F4=G×sinα-μ×Gcosα=115×6/100.18-0.05×115×100/100.18=1.15t。

箱船出运过程采用2台卷扬机牵引,牵引箱涵钢丝绳数量为n=2,单台卷扬机牵引力F牵引=f×G/n=5.75/2=2.88t;斜坡道处后拉采用2台卷扬机,后拉箱涵钢丝绳数量为n=2,单台卷扬机拉力F拉=F4/n=1.15/2=0.575t。

2.2 牵引点受力验算

根据箱船陆上、海上牵引、拖带受力情况,在箱船前、后底部设置4个牵引点,前、后顶部设置4个牵引点。

由《港口工程桩基规范(JTJ 254—1998)》[1]中附录E“吊耳板设计”知:

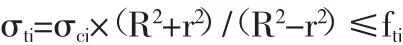

孔壁局部受压承载力(MPa):

孔壁受拉承载力(MPa):

式中:α-动力系数,起吊和水平运时取1.3,吊立过程取1.1,按1.3计算;yg-荷载分项系数,取1.35;P-吊耳板荷载标准值,由前文计算得28800N;r-吊耳孔半径,取50mm;δ-吊耳板厚度,取15mm≥0.05B=12.5mm,B-吊耳板宽度,B=(2.4~2.6)d,取2.5d=250mm,d-吊耳孔直径,取100mm;fcj-局部紧接承压强度设计值,采用Q235时为125MPa;R-吊耳板半宽,取125mm;ftj-孔壁受拉强度设计值,采用Q235时为145MPa。

计算得:σcj=40.4MPa≤fcj=125MPa,σtj=55.9MPa≤ftj=145MPa,满足要求。

2.3 地牛稳定性验算

卷扬机与地面夹角取30°,根据水平锚碇验算公式:KT1≤G+F,得地牛受力为:G≥KT1-F=KT1-μT2=2×sin30°×2.88-0.5×cos30°×2.88=1.9t。本工程地牛自重G地牛=V混凝土×ρ混凝土=2×2×2.5×2.45=24.5t>1.9t(满足要求)。式中:K-安全系数,一般取2.0;T1-锚碇受T力后的垂直分力,T1=Tsin30°;F-摩擦力,F=μT2;μ-摩擦系数,无板栅锚碇取0.5;T2-锚碇受T力后的水平分力,T2=Tcos30°;ρ混凝土-混凝土重度,取2.45t/m3。

2.4 出运滚动气囊的选择

(1)气囊的规格和主要功能:气囊选择正规、专业的生产工厂选配,长度按照构件的实际底宽设计。拟选用直径1.0m的高压气囊作为滚动气囊。

(2)施工气囊的选择条件:按照构件原有出运边宽选配单根气囊的长度要吻合,再确定出运(顶升)高度范围,综合计算出承载面积大小,并按气囊的可承受压力阈值计算所需气囊的最短总长度。工作总长度应按最短总长度的1.2倍以上系数设计,目的是防止出运过程中气囊破裂或气囊受力不均时气囊超负荷运行。最后确定气囊根数及按规定定位。气囊承载面宽度B与气囊直径D和气囊工作高度H有关。气囊受压变形后,其截面可看作宽度由直径为H的2个半圆和长度为B的方形组成。

(3)气囊的摆放:根据构件的结构特点以及操作的方便,气囊摆放一般采用单列的排放法。

2.5 箱船出运

在现场预制场南侧空地上针对钢结构箱船进行分体焊接工艺,下部需垫上1000cm×300cm×200cm的方木辅助支垫。

低潮时借助斜坡道优势出运,箱船底部塞入气囊,然后取出垫木,利用预制场预先埋设的地牛(出运箱涵的前拉及后拉地牛),用卷扬机拖带至出运平台,高潮时箱船起浮后用拖轮拖带至出运平台临水面,采用缆绳加以固定。箱船出运时最好选择低潮时出运,气囊搬运安置过程中不能带水作业,保持环境干燥。

箱船焊接好后,在出运平台放置时,技术人员对焊缝进行密封性测试。若发现有漏水现象尽快安排电焊工进行返工补焊加固。

3 压舱混凝土浇筑

混凝土运输方式是靠罐车运输,混凝土泵车泵送,在出运平台上往2#和3#空舱内浇筑3m厚的压仓混凝土。

数据分析确定,浇筑的压舱C30混凝土需要1063.69t,加上箱船自重115t,此时箱船整体入水达3.91m深。针对类似情况,应该预先在离2#和3#空舱底部3.3m高度上,在离1#和4#空舱底部1.5m高度上,预先埋置若干个进水阀门,分布位置对称于各仓格,保证基础施工的稳固性。

控制箱船稳定的方法:①控制混凝土的坍落度,尽量缩小塌落值,制约混凝土的流动性;②采取分仓浇注的方法;③浇注时控制好分层厚度;④浇注时要密切关注箱船的平衡程度,适当调整浇注位置。

4 箱船拖带及安装

基槽夯实、整平验收合格后关注气象资讯,选择适合天气进行箱船拖带及安装,海上风速小于4m/s,流速小于1m/s。

拖轮拖带平板驳,平板驳侧系靠箱船,移动到待安装海域,获取平板驳测量定位数据,以此确定箱船安装的位置。拖带距离计算可知约150m。

箱船安装准备就绪,确定顶标高+0.7m,预先在箱船的四个角焊接接长2m高的DN50无缝钢管用于定位测量获取数据。钢管顶标高+2.7m,高潮时保证能露出水面。同时在箱船安装的纵横向位置延线上设立岸上导标,同时测量定位。在纵轴线上,在新建挡水围堰上设立AB导标,在横轴线上,排洪渠北侧,设立CD导标,进行测量控制。按设计布置完成后,再对称拧开进水阀门位于箱船底部仓格内,箱船会缓慢注水下沉。

经过二次复检确定箱船沉放位置,若与要求不相符,在低潮时派潜水员下水关闭仓格内的阀门,用水泵将仓格内的水对称同步抽出,箱船慢慢起浮后再次进行沉放,直至满足要求。

5 箱船混凝土浇注

(1)施工准备工序:浇筑混凝土分仓进行,提前做好浇注前的各项准备工作,泵车预先开至排洪渠侧面的空地上,测量准确泵管到仓格的距离,泵车准备。北侧箱船混凝土浇注时,采取57m长的泵车支立在南侧防潮坝处的空地上,泵车支立的地方和范围,预先用挖掘机进行压实或垫高。南侧箱船混凝土浇注时,选用57m长的泵车支立在旧排洪渠北侧与北侧防潮坝中间的空地上。

(2)仓格内排水:待潮水落潮,低于+0.7m时,立刻用2台7.5kW的水泵将仓格内的水进行外排。另增加1台1.5kW的小水泵尽量排干箱船内积水。1#和4#仓格,每个仓格内存水约505m3。7.5kW的水泵抽水效率系数按照0.8考虑,排水高度6.7m,每台水泵每小时抽水量计算如下:7.5×1000×3600×0.8=M×1000×9.8×6.7M=329t。505t×60min/(2×329t)=46min。两台水泵46min可以将仓格内的水排除。

(3)浇筑混凝土:待仓格内的水抽干后方可浇筑C30混凝土。因为箱船底为平板设计,积水很难用水泵一次排水干净。在混凝土浇注时可从仓格一角开始浇注,混凝土顺流缓慢进入,将积水推送到另一个角落,这时才可启动1.5kW的小水泵将所有积水排干净。

若在抽水过程中发现箱船有渗漏点,必须及时解决、封堵。若渗漏处呈细条型可塞上土工布;若渗漏处较大可将锥型木塞端头缠绕土工布,再按位置契入渗漏处。

根据东山潮汐表显示,从潮水高度+0.5m落潮至潮水上涨至+0.5m大概需要6h。抽水工作以1.5h计算,箱船混凝土浇筑分仓格、分层进行,抽干一个仓格后对其仓格浇注混凝土,每层浇筑高度控制在1.5m内,预算容量达到113m3,依据每小时浇注60m3,总工时约2h;混凝土初凝前应该保持干燥,避免水淹,并考虑在水淹前1h停止浇注。

浇注混凝土的同时再对另一个仓格进行抽水作业。待下层混凝土初凝前才可浇筑上层混凝土,上层混凝土浇筑完毕后马上涂刷一层水玻璃旱强剂。涂刷水玻璃作业,施工人员应站立在箱船顶部搭设的跳板上,采用软毛刷蘸上水玻璃溶剂,均匀平整地从仓格一边的混凝土表面,往另一边进行涂刷。

矩形段分为4个仓格,1#和4#仓格,每个仓格需浇筑方量452m3。2#和3#仓格,压舱混凝土已浇筑3m高,因此每个仓格需浇筑方量226m3。

梯形段分为3个仓格,浇筑作业分层进行。

6 结语

经过长时间的努力研究,箱船下水及压舱混凝土浇注施工工艺不断得到创新与改进,施工工艺质量越来越高,工序管理也显著加强,能更好地应对严苛环境条件的限制,使压舱混凝土顺利浇筑,施工效率大大提升,节省施工成本,为以后类似工程积累宝贵经验。