两种针阀体用钢的连续冷却转变特性对比研究

2021-06-10云晓雪曹彦文闵永安何昌林

云晓雪 曹彦文 陈 卓 闵永安 何昌林

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海大学材料科学与工程学院,上海 200444)

为满足日益严格的汽车尾气排放法规的要求,柴油发动机将采用300 MPa以上的超高喷射压力[1],以强化燃油雾化效果、提高燃烧效率。发动机高压共轨喷射系统的核心部件针阀体因而将承受更高的工作温度和更大的工作负载[2]。为了更好地适应新的服役工况,博世公司在主流的高性能针阀体用钢18Cr2Ni2(德国钢号18CrNi8)的基础上添加Mo元素,开发出了新一代含Mo针阀体钢。

过冷奥氏体连续冷却转变曲线是制定热处理工艺、选择钢材和预测热处理后零件性能的重要依据。因此,研究新型针阀体用钢连续冷却过程中的相变行为很有必要。本文基于18Cr2Ni2钢及添加一定量Mo元素的18Cr2Ni2Mo钢,结合JMatPro软件热力学计算,采用热膨胀法结合金相法建立了两种试验钢的连续冷却转变曲线,对比探究了两种针阀体用钢的连续冷却转变行为。

1 试验材料与方法

经真空冶炼、锻造、软化退火等工艺制得φ30 mm的试棒,18Cr2Ni2钢和18Cr2Ni2Mo钢的化学成分如表1所示。

表1 针阀体用试验钢的化学成分(质量分数)Table 1 Chemical compositions of the tested steels used for needle- valve body (mass fraction) %

根据化学成分,利用JMatPro软件模拟计算两种试验钢的过冷奥氏体连续冷却转变(CCT)曲线,确定钢的临界转变温度。计算时将晶粒度设为9级,奥氏体化温度设为900 ℃。利用线切割机从两种钢棒原料上沿纵向切取尺寸φ4 mm×10 mm的圆柱体试样,利用DIL805A型热膨胀快速相变仪测定钢以不同冷速连续冷却时的热膨胀曲线,获得两种钢的CCT曲线。试验在50 Pa真空度下进行,冷却气体为氮气。先将两种试样以10 ℃/s的速率升温至600 ℃,然后以200 ℃/h的速率升温至900 ℃,测量其奥氏体转变开始温度(Ac1)和结束温度(Ac3);再以10 ℃/s的速率升温至900 ℃,保温5 min,最后以0.005~30 ℃/s的速率冷却至室温,记录冷却过程中的热膨胀曲线。

将热处理后的试样进行镶嵌,经打磨、抛光后用体积分数为4%的硝酸酒精溶液腐蚀,在NIKON MA100型倒置显微镜下观察显微组织。利用MH- 3L型维氏硬度计测量硬度,试验力为200 g,加载时间为5 s,每个试样测4~6个点,取平均值。利用切线法对热膨胀曲线进行分析处理,结合金相- 硬度法绘制两种试验钢的CCT曲线。

2 试验结果与分析

2.1 模拟CCT曲线

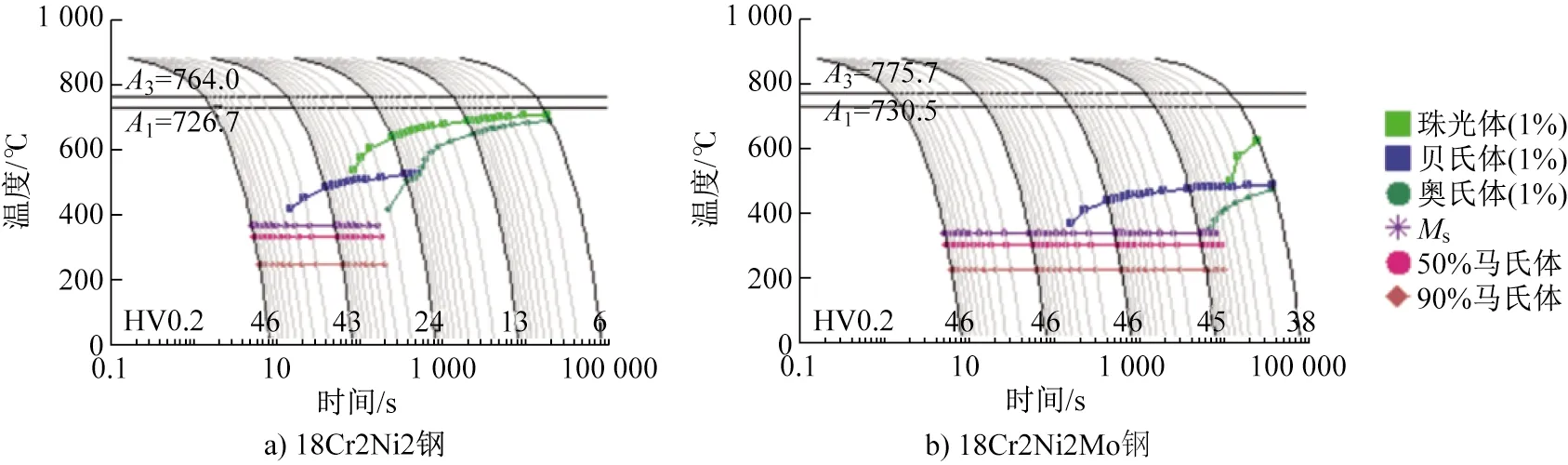

利用JMatPro软件对两种钢的CCT曲线进行计算,结果如图1所示。与18Cr2Ni2钢相比,18Cr2Ni2Mo钢的贝氏体、珠光体相区右移;当冷速低于30 ℃/s时,18Cr2Ni2钢中开始出现贝氏体,而18Cr2Ni2Mo钢的贝氏体形成临界冷速仅为3 ℃/s。对于18Cr2Ni2Mo钢,珠光体形成临界冷速也从18Cr2Ni2钢的4 ℃/s降低至0.03 ℃/s,降低了两个数量级;A3、A1相变点从18Cr2Ni2钢的764、727 ℃分别提高至776、731 ℃,Ms点从365 ℃降低至340 ℃,说明Mo元素的添加对钢的相变影响很大。

图1 JMatPro软件模拟计算的两种试验钢的CCT曲线Fig.1 CCT curves of the two tested steels simulated and calculated by JmatPro software

2.2 相变温度的确定

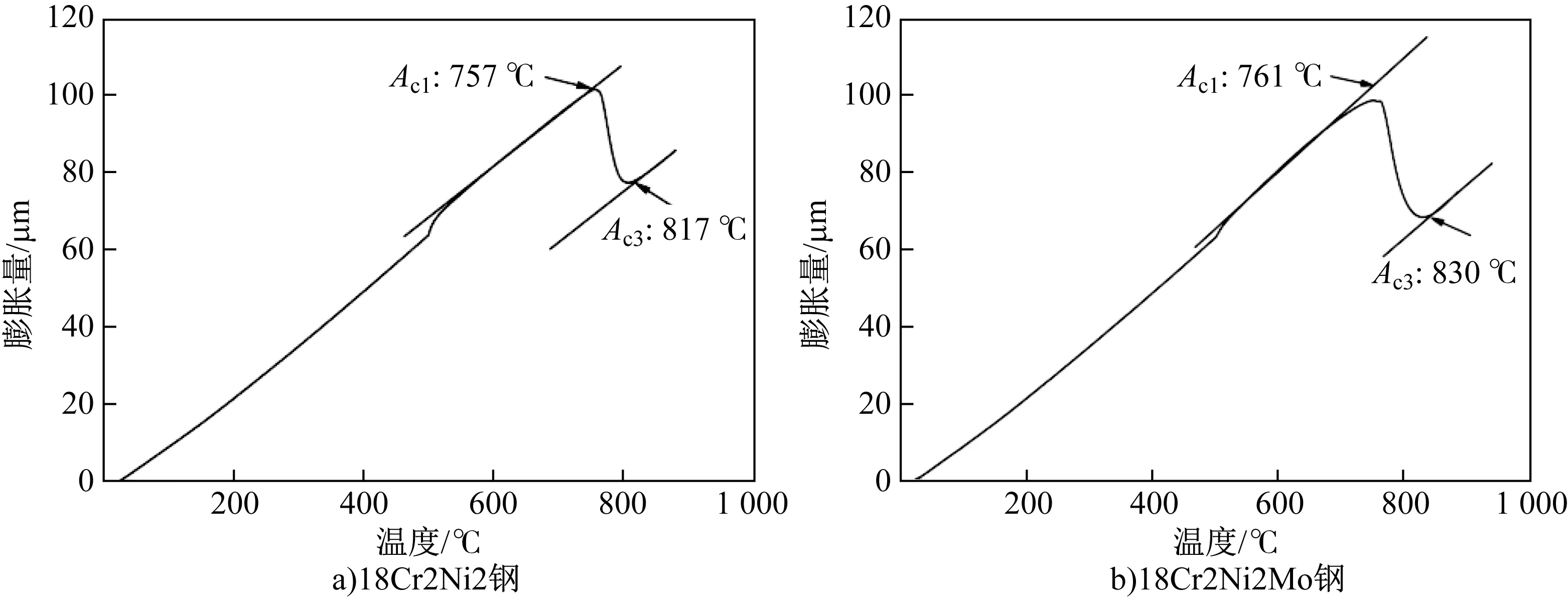

两种试验钢加热过程中的热膨胀曲线如图2所示,通过切线法获得奥氏体的相变点:18Cr2Ni2钢Ac3=817 ℃、Ac1=757 ℃,18Cr2Ni2Mo钢Ac3= 830 ℃、Ac1=761 ℃。18Cr2Ni2Mo钢相较18Cr2Ni2钢Ac3温度升高了13 ℃,Ac1温度升高了4 ℃,Ms点从402 ℃降低至362 ℃。

图2 两种试验钢的奥氏体相变温度 Fig.2 Austenite transformation temperatures of the two tested steels

2.3 显微组织和硬度

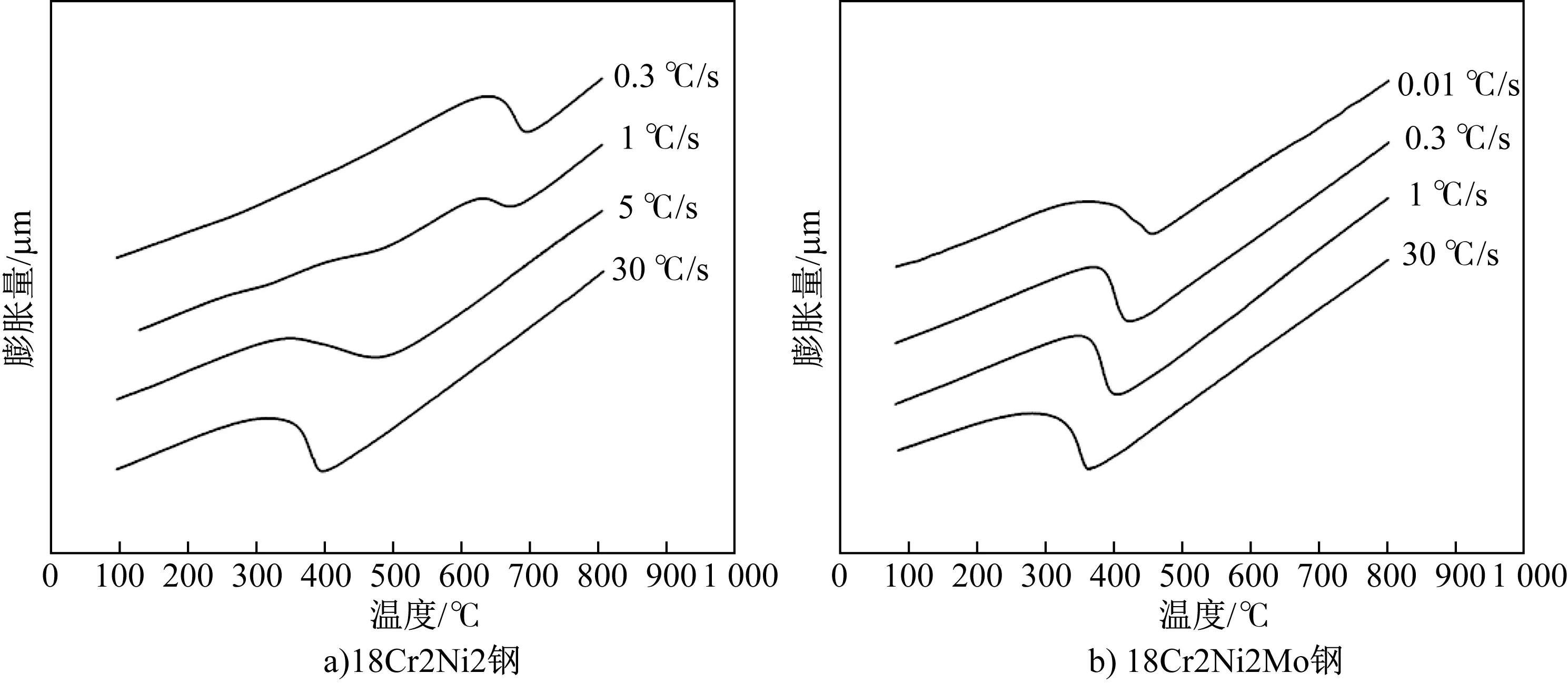

以不同速度冷却的两种钢的典型热膨胀曲线如图3所示,对应的组织如图4所示。如图4(a~d)所示,冷速为30 ℃/s时,18Cr2Ni2钢的组织基本全为马氏体;随着冷速的降低,马氏体含量逐渐减少,冷速为5 ℃/s时,马氏体基本消失,得到以贝氏体为主的组织;当冷速降低至1 ℃/s时,形成了白色铁素体和黑色珠光体组织;随着冷速的进一步降低,高温转变产物越来越多,冷速为0.3 ℃/s时,组织基本由铁素体和珠光体组成。

图3 两种试验钢的典型热膨胀曲线Fig.3 Typical thermal expansion curves of the two tested steels

图4 两种试验钢在不同冷速下的显微组织Fig.4 Microstructures of the two tested steels at different cooling rates

从图4(e~h)可以看出,冷速为30 ℃/s时,18Cr2Ni2Mo钢只发生马氏体转变,室温组织为全马氏体;冷速为1 ℃/s时,马氏体中存在部分细小的贝氏体;随着冷速的降低,马氏体含量减少,当冷速达到0.3 ℃/s后,马氏体基本消失,组织为贝氏体;冷速低于0.01 ℃/s时发生铁素转变,组织为贝氏体和块状铁素体混合组织。

以不同速度冷却的两种钢的显微硬度分布如图5所示。可见随着冷速的降低,两种钢的显微硬度均不断降低,其中18Cr2Ni2钢在冷速为1 ℃/s时硬度明显降低,为281 HV0.2,这是由于钢中软质相铁素体、珠光体增多所致。18Cr2Ni2Mo钢在冷速高于1 ℃/s时,硬度均高于449 HV0.2,室温组织基本为全硬质相马氏体;当冷速低于0.01 ℃/s时,硬度降低至351 HV0.2,这是钢中贝氏体含量减少,铁素体含量大幅度增加所致。

图5 两种试验钢的显微硬度随冷却速度的变化Fig.5 Microhardness of the two tested steels as a function of cooling rate

2.4 实测CCT曲线

根据试样在不同冷却速度下连续冷却时的膨胀曲线,结合显微组织和硬度,绘制两种退火态试验钢的CCT曲线如图6所示。可见对于18Cr2Ni2钢,当冷速高于10 ℃/s时,进入马氏体相变范围;在10~0.6 ℃/s冷速范围内,发生贝氏体转变;冷速约低于1 ℃/s时,进入珠光体和铁素体高温相区。而18Cr2Ni2Mo钢在冷速高于3 ℃/s时仅存在马氏体相区,在3~0.005 ℃/s较宽的冷速范围内,为贝氏体区,冷速约低于0.01 ℃/s时,进入铁素体相区。

图6 两种试验钢的CCT曲线Fig.6 CCT curves of the two tested steels

3 讨论

由于Mo元素是铁素体形成元素,缩小奥氏体相区,JMatPro软件计算得出添加Mo元素后,钢的A3、A1温度升高,与试验测得的Ac3、Ac1温度变化规律一致。但18Cr2Ni2Mo钢的Ac3、Ac1温度分别为830、761 ℃,明显高于计算所得A3(776 ℃)、A1(731 ℃)温度,这是因为实测为加热过程中的相变温度,而非平衡相变温度。在900 ℃奥氏体化条件下,JMatPro软件计算的是碳化物完全固溶的理想情况下的相变,而在实际试验过程中仍有部分碳化物未溶,故两种试验钢的Ms点计算值均较试验值低。从图3中18Cr2Ni2Mo钢的0.01 ℃/s冷速下的膨胀曲线较难判断室温下是否存在铁素体组织,但结合热力学计算所得CCT曲线及该冷速下的组织,可以准确地判断0.01 ℃/s冷速下已经形成了铁素体。可见JMatPro软件计算结果与实测的CCT曲线十分吻合,可为相变试验条件的设定、试验结果的准确性判断提供理论依据。

Mo元素的添加推迟了钢的铁素体转变。由于Mo元素在铁素体和渗碳体之间的扩散速度慢,也减小了碳的扩散速度,提高了碳在奥氏体中的扩散激活能,增大了α- Fe的形核功[3],从而推迟了奥氏体的扩散分解过程,延长了珠光体的孕育期,推迟了奥氏体向先共析铁素体和珠光体转变[4- 5]。因而18Cr2Ni2Mo钢在连续冷却转变过程中,珠光体形核困难。随着冷速的进一步降低,受扩散控制的铁素体转变不再受到抑制,当冷速达到临界值时(0.01 ℃/s),转变组织中便出现铁素体[6]。

18Cr2Ni2Mo钢的贝氏体转变冷速范围较宽(3~0.005 ℃/s),这是由于Mo元素是强碳化物形成元素,在增加过冷奥氏体稳定性的同时,推迟珠光体转变的作用比推迟贝氏体转变的作用更加显著,从而促进了贝氏体的形成。因此18Cr2Ni2Mo钢的贝氏体转变孕育期短,在较宽的冷速范围内均可获得贝氏体组织[7]。同时Mo元素可以起抑制碳化物析出的作用,提高奥氏体中碳浓度,使钢在较低冷速下的淬透性仍较好[8]。

18Cr2Ni2钢奥氏体化后冷却到830 ℃左右时,奥氏体开始转变,冷速低于0.3 ℃/s时获得平衡态组织。但添加Mo元素后,贝氏体区扩大,在0.3 ℃/s冷速下易出现贝氏体组织,尤其在冷速较大的钢坯边角部,奥氏体转变为延展性较低的贝氏体,影响钢坯的高温塑性。故18Cr2Ni2Mo钢在连铸过程中需要缓冷,以避免钢坯在弯曲、矫直过程中受外力作用而产生应力集中,造成钢坯角裂[9- 10]。18Cr2Ni2Mo钢线材在轧制控制冷却过程中,需经过二次冷却700~400 ℃这一温度区间,此时易出现硬度较高的贝氏体组织,导致钢材的切削性能和冷变形性能下降,为满足钢材出厂的硬度要求,需进行退火处理。

4 结论

(1)采用JMatPro软件计算18Cr2Ni2和18Cr2Ni2Mo钢的连续冷却转变(CCT)曲线较为可靠,但由于软件计算是基于热力学平衡条件,故相变点的计算值与实测值存在差异。JMatPro软件可辅助试验研究,为新钢种相变特性研究提供参考。

(2) 18Cr2Ni2钢的Ac3、Ac1温度分别为817、757 ℃,Mo元素的添加使18Cr2Ni2Mo钢的Ac3、Ac1温度分别升高至830、761 ℃,Ms点从365.2 ℃降低至340.0 ℃,并显著推迟铁素体和珠光体转变;在冷速大于3 ℃/s时即可得到全马氏体组织,18Cr2Ni2Mo钢的淬透性大幅度提高。

(3)18Cr2Ni2Mo钢的贝氏体转变冷速范围为0.005~3 ℃/s,贝氏体相区较宽。在连铸过程中,18Cr2Ni2Mo钢坯边角部相较18Cr2Ni2钢更易发生贝氏体相变,故需缓冷以避免钢坯角裂。在轧制控制冷却过程中,18Cr2Ni2Mo钢易出现高硬度的贝氏体组织,为满足钢材出厂的硬度要求,需进行退火处理。