结晶器脉冲磁致振荡技术对HRB400EG螺纹钢铸坯质量的影响

2021-06-10许英华

许英华

(福建三钢闽光股份有限公司,福建 三明 365000)

细化金属凝固组织和提高元素分布均匀程度是铸造和冶金工作者关注的热点。由于选分结晶和凝固收缩,钢在凝固过程中不可避免地存在成分不均匀和缩孔等缺陷,造成钢组织和性能不均匀,严重影响最终产品的质量[1]。在实际生产中,由于工艺控制水平及装备条件限制,这种问题尤为突出,加之夹杂物等问题,钢中不同部位的组织和性能差异较大。根据木桶效应,材料往往只能按照其最差部分的性能进行设计,造成材料的巨大浪费[2]。等轴晶率是铸坯细化和均质化的关键指标,碳偏析是高碳钢出现杯锥断口的主要原因。某钢厂生产的铸坯等轴晶率较低,碳偏析指数不理想一直限制其产品质量的提升,于是引入了结晶器脉冲磁致振荡(pulsed magneto- oscillation, PMO)凝固均质化技术对HRB400EG螺纹钢铸坯进行均质化处理,以提高连铸坯内部质量。PMO技术的原理是二冷脉冲磁致振荡形成的脉冲电流通过“电致过冷”效应“促进形核”,其最有效的作用时间是形核阶段[2- 8]。研究发现,M- PMO能有效提高HRB400EG铸坯中心等轴晶率,消除中心缩孔缺陷,抑制凝固中心元素富集。

1 试验条件及方法

1.1 浇注试验

M- PMO试验在7机7流连铸机组上进行,铸坯断面尺寸为160 mm×160 mm,连铸机工艺参数及HRB400EG螺纹钢的化学成分分别如表1和表2所示。

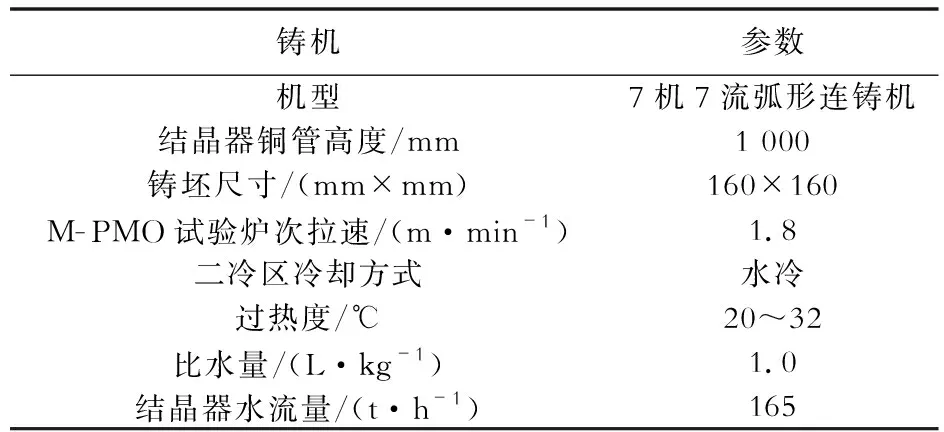

表1 7机7流连铸机工艺参数Table 1 Process parameters of 7 machine 7 continuous casting machine

表2 HRB400EG螺纹钢的化学成分Table 2 Chemical composition of the HRB400EG thread steel

如图1所示,PMO装备主要由控制电源柜、隔离变压器、滤波储能柜及PMO线圈等部件组成。PMO感应线圈安装在铸机结晶器内部,控制电源箱在总控系统的指令下产生控制信号,隔离变压器用于隔离电网及调整输入电压, 三相交流电经整流滤波形成直流电,随后将直流电储存并按照脉冲信号控制放电频率, 形成脉冲电流输入PMO线圈并感生脉冲式磁场,进而在铸坯内部固/液界面前沿产生感应脉冲电流, 促进铸坯固/液界面形核并产生“结晶雨”效应,从而细化铸坯凝固组织[6]。

图1 PMO均质化装备示意图[2]Fig.1 Schematic diagram of PMO homogenization equipment[2]

为研究M- PMO工艺参数对HRB400EG铸坯质量的影响,选用2种峰值电流和3种处理频率进行组合,2种试验方案如表3所示。

表3 M- PMO工艺参数Table 3 Parameters of M- PMO process

1.2 铸坯检测

将铸锭切割成30 mm厚的低倍试样,经过铣、磨两道工序,确保试样表面粗糙度Ra≤1.6 μm,表面油污及加工痕迹除尽,以满足热酸腐蚀标准。低倍酸洗采用体积分数为50%的HCl水溶液进行热酸蚀试验,酸液温度为70 ℃,酸浸时间30 min。腐蚀结束后将铸坯取出并立即用NaOH溶液清洗,再用热水冲洗,最后用酒精擦拭、热风吹干。

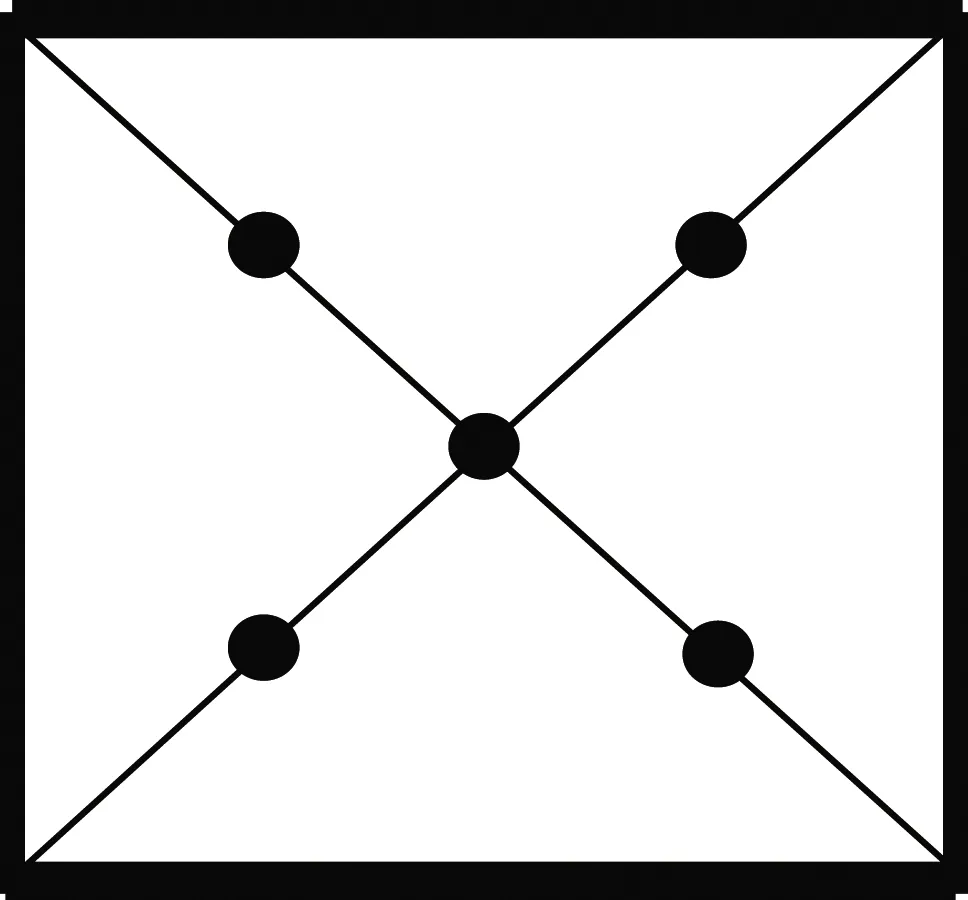

利用碳硫检测仪(CS- 2800)检测铸坯中C元素的含量及分布。用φ5 mm钨合金钢钻头在低倍试样对角线1/4处及凝固中心钻取5个碳硫检测试样(见图 2),铸坯中心碳偏析指数计算公式为:

图2 碳硫检测取样位置示意图Fig.2 Schematic diagram of sampling positions for carbon and sulfur detection

(1)

(2)

式中:C1、C2、C3、C4分别为铸坯对角线1/4处碳含量,C5为铸坯凝固中心碳含量,C为铸坯中心碳偏析指数。

2 结果与讨论

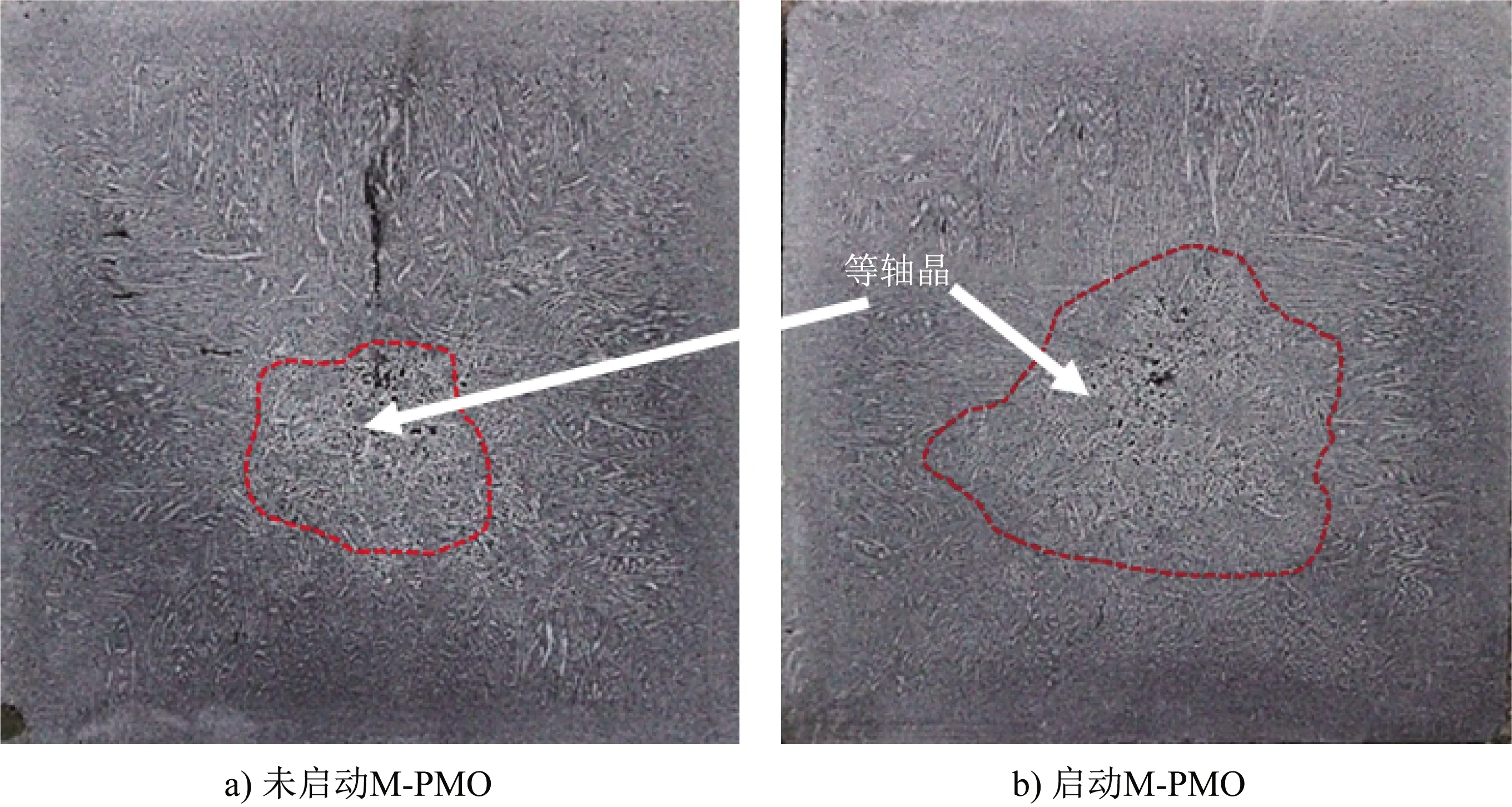

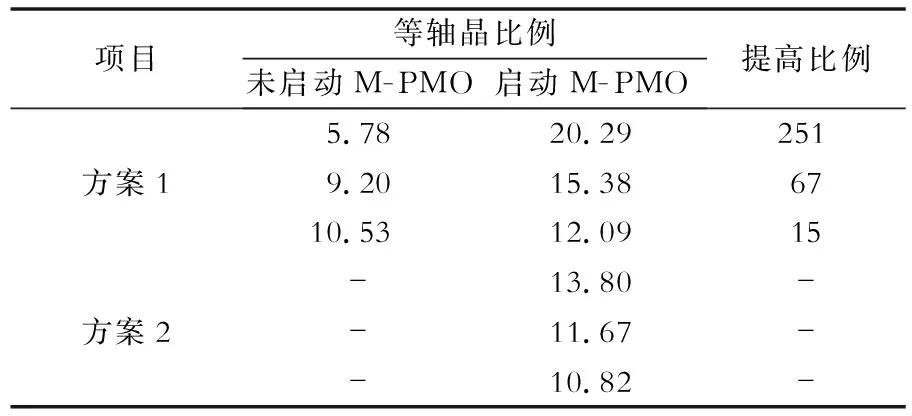

由于对比坯的浇注过程未启动M- PMO,不受外场的影响,且6炉次采用相同拉坯速度,统一冷却水制度,中间包过热度相近,故仅对方案1中3炉次对比坯进行研究。对6组不同M- PMO工艺参数处理的螺纹钢连铸坯低倍观察(图3)发现,方案1对比坯的中心等轴晶比例(面积分数)分别为5.78%、9.20%、10.53%,6炉次处理坯的中心等轴晶比例分别为20.29%、15.38%、12.09%、13.80%、11.67%、10.82%。方案1和方案2处理坯的中心等轴晶比例较对比坯分别提高了87.29%和42.35%。两种方案铸坯等轴晶比例见表4。

图3 螺纹钢铸坯低倍组织Fig.3 Macrostructures of the thread steel billet

表4 不同工艺生产的铸坯中心等轴晶比例Table 4 Proportion of central equiaxed grains in the billets produced by different processes %

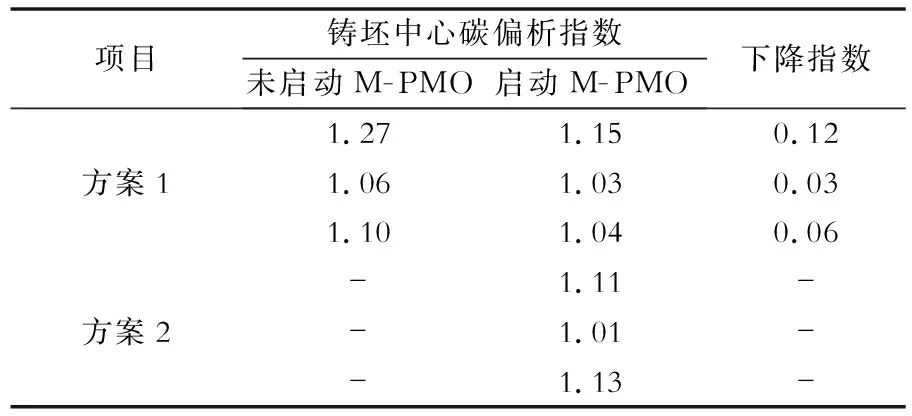

通过碳硫仪测定并计算得到,方案1的3炉次对比坯的中心碳偏析指数分别为1.27、1.06、1.10,6炉次M- PMO处理坯的中心碳偏析指数分别为1.15、1.03、1.04、1.11、1.01、1.13。对比坯中心偏析指数标准偏差为0.09,M- PMO处理坯的仅为0.05,中心偏析指数离散度明显下降。螺纹钢铸坯中心碳偏析指数见表5。

表5 螺纹钢铸坯中心碳偏析指数Table 5 Central carbon segregation index of the thread steel billets

连铸坯凝固组织的细化一直是冶金界关注的重点。扩大铸坯中心等轴晶比例,细化铸坯凝固组织不仅可以改善铸坯及最终成品的力学性能,更重要的是可以基本消除铸坯中心的宏观偏析、中心缩孔等[9- 10]。

钢水从液态转变为固态的凝固过程中,铸坯中形成表面细晶区、柱状晶区以及中心等轴晶区3种组织。由于连铸坯凝固特性及生产过程中的表面激冷作用,铸坯内柱状晶粗大,异常发达,为了扩大铸坯中心等轴晶区,需对凝固过程进行控制,使发达的柱状晶停止生长,并促使其向等轴晶转变(columnar- to- equiaxed transtion,简称CET),而钢液成分、冷却速率、温度梯度、中间包过热度等因素均会对铸坯CET转变产生影响[11- 15]。

PMO处理过程中,对铸坯连续施加脉冲磁场,铸坯受周期性变化电磁力的作用,相当于对铸坯施加了一个磁压强。磁压强随着脉冲磁场的变化而快速变化,促使铸坯内部发生振荡效应。在PMO电磁力作用下,铸坯固/液界面形成特定电磁过冷效应,使晶核在铸坯固/液界面不断生成,振荡效应使其从固/液界面脱落,并在电磁力、晶核自身浮力及重力的叠加作用下在铸坯内部游离、长大、增殖,最后形成“结晶雨”[16- 18]。铸坯中心等轴晶的爆发式增殖不仅扩大了等轴晶区,而且使柱状晶的生长受到抑制,促使铸坯提前进入CET转变,凝固组织得到明显细化[19- 20]。

铸坯内钢水凝固时,由于选分结晶,富含溶质元素的液相在固/液界面富集,由于溶质元素在液相中不能充分扩散,使凝固界面前沿形成浓度较高的溶质富集层。随着凝固过程的进行,发达的柱状晶将富含溶质的钢液推向铸坯凝固中心,造成中心元素特别是碳元素的偏聚,如果柱状晶生长过于发达,易造成铸坯心部“搭桥”现象的“小钢锭”形态,由此产生中心缩孔[21- 23]。铸坯中心等轴晶区的扩大能基本消除铸坯“小钢锭”结构,使铸坯中心得到钢液的有效填补,消除中心缩孔。通过凝固组织细化,易偏析元素均匀分布在细小的等轴晶间,达到均质化效果[7]。

不同M- PMO峰值电流及处理频率的组合对螺纹钢浇注过程进行外场干预的结果表明:方案1中,当M- PMO峰值电流为350 KIA,处理频率为40 KfHz时,铸坯中心等轴晶比例为20.29%,中心碳偏析指数下降了0.12,铸坯内部质量得到较大改善。随着PMO脉冲峰值电流的增大,柱状晶生长受到抑制,枝晶生长变得不稳定,固/液界面附近枝晶出现熔断和游离现象,并且一次枝晶明显细化[19]。但峰值电流过大,PMO产生的焦耳热效应开始显现,枝晶尖端的温度梯度增加,晶粒发生重熔,柱状晶得到了生长动力和生长空间。当PMO峰值电流不变,即作用在铸坯固/液界面的单次磁压力大小不变时,增大处理频率相当于单位时间内PMO处理次数增加,有利于提高PMO均质化效果。但处理频率过高,焦耳热效应叠加,更有利于柱状晶生长[24]。

3 结论

(1)经过M- PMO处理的HRB400EG螺纹钢铸坯中心等轴晶比例提高,中心碳偏析指数下降,铸坯内部质量得到明显改善。

(2)在试验工艺条件下,采用M- PMO峰值电流为350 KIA、频率为40 KfHz处理的HRB400EG螺纹钢铸坯内部质量最佳。