160 km/h工程车车轮热负荷研究及强度分析

2021-06-10胡飞飞黄志辉朱红军

胡飞飞, 黄志辉, 朱红军, 苗 武, 王 敏

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;2.宝鸡中车时代工程机械有限公司 技术研发中心,陕西 宝鸡 721003)

0 引言

160 km/h工程车一般单独编组运行,有时亦可挂车编组运行。因此,该车车轮既可以满足高速运行、又能承受大轴重。为保证制动的可靠性,车轮采用双侧踏面制动。现以工程车车轮的三维模型为研究对象,运用有限元方法,对车轮进行了热负荷及强度分析。

1 车轮有限元模型的建立

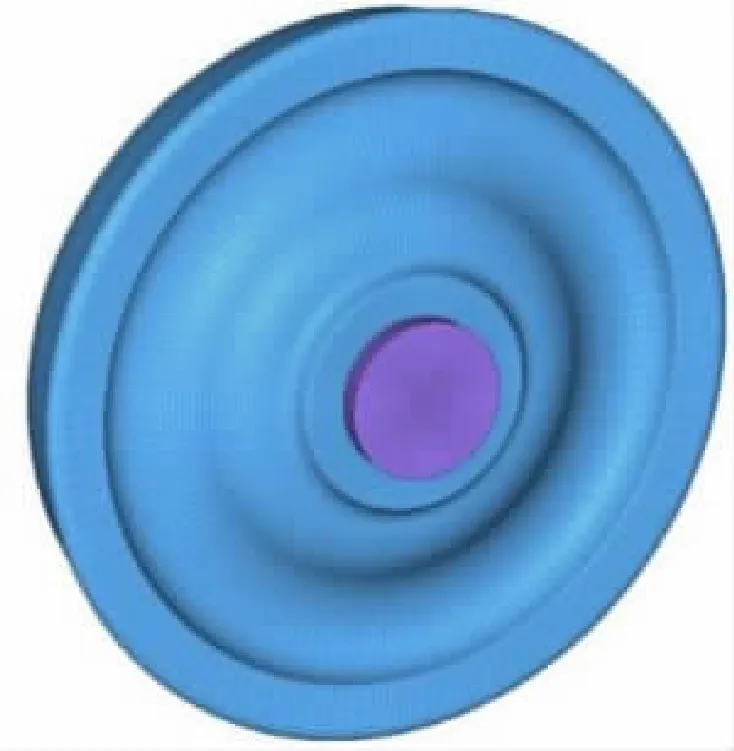

车轮辐板为S型,新造车轮直径为915 mm,磨耗到限车轮直径为845 mm。参照设计图纸,首先用CATIA软件建立车轮三维模型,然后利用HyperMesh软件进行网格划分。有限元模型采用六面体单元[1]进行离散,网格大小为5 mm[2-3]。轮径为915 mm的车轮有限元模型共有308 929个节点和293 184个单元。车轮有限元模型如图1所示。

图1 车轮有限元模型(轮径915 mm)

车轮与车轴通过过盈配合连接,所以采用CONTACT173和TARGE170接触单元模拟轮轴之间的过盈配合[4-5]。

2 车轮热负荷分析

2.1 车轮材料属性

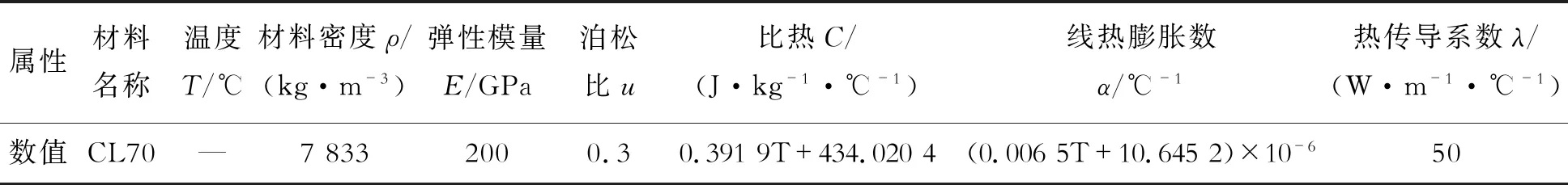

热负荷计算所需参数如表1所示。

表1 车轮热负荷计算所需参数

2.2 热负荷计算的载荷及边界条件

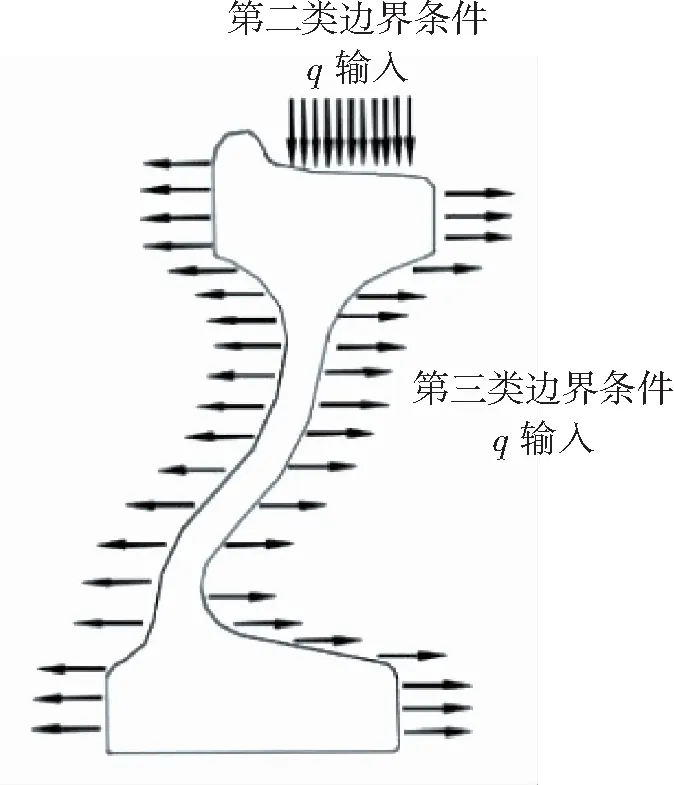

对于车轮热分析只需确定2类边界条件,分别是:第二类边界条件,即车轮踏面上的热流密度函数;第三类边界条件,与车轮相接触的流体介质,即空气的温度和换热系数[6-7]。图2为热分析的边界条件。

图2 车轮热负荷边界条件

2.2.1 热流密度

为简化计算,假设摩擦产生热量全部被闸瓦和车轮踏面吸收,并且热量在整个与闸瓦摩擦的车轮踏面周向上均匀输入[6]。由摩擦功率法可得热流密度计算公式

(1)

式中,η为能量分配系数;F为踏面和闸瓦作用所产生的滑动摩擦力;v(t)为车轮瞬时速度;Sf为闸瓦在踏面上旋转一周扫过的面积。

2.2.2 对流换热系数

影响车轮表面对流换热系数大小的主要因素是车轮的运行速度,对流换热系数采用以下经验公式[7]

h=0.382 8+14.39v(t)

(2)

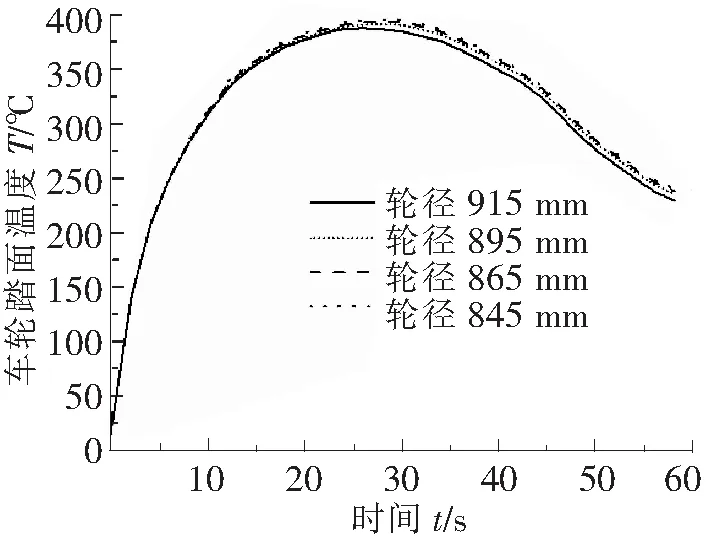

2.3 轮径对车轮热负荷的影响

工程车车轮采用磨耗型踏面,车轮使用时间越长,轮径会越小。而轮径大小不仅影响热输入(轮径越大,Sf值越大),还会影响车轮的热输出(轮径越大,散热面积越大)。为综合研究轮径对车轮热负荷的影响,选取了轮径分别为915、895、865、845 mm的车轮进行热分析。

初始条件:制动初速度为160 km/h,制动缸压力为420 kPa,环境温度为24 ℃。

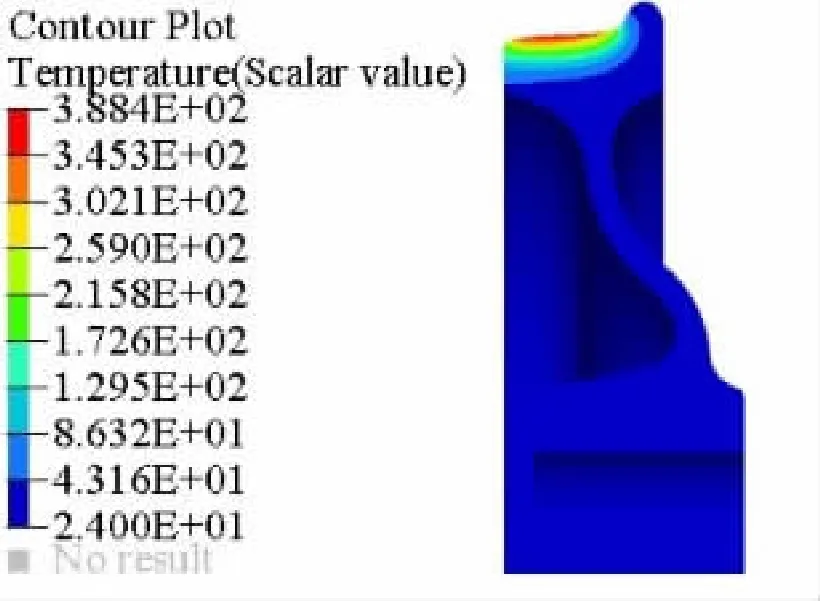

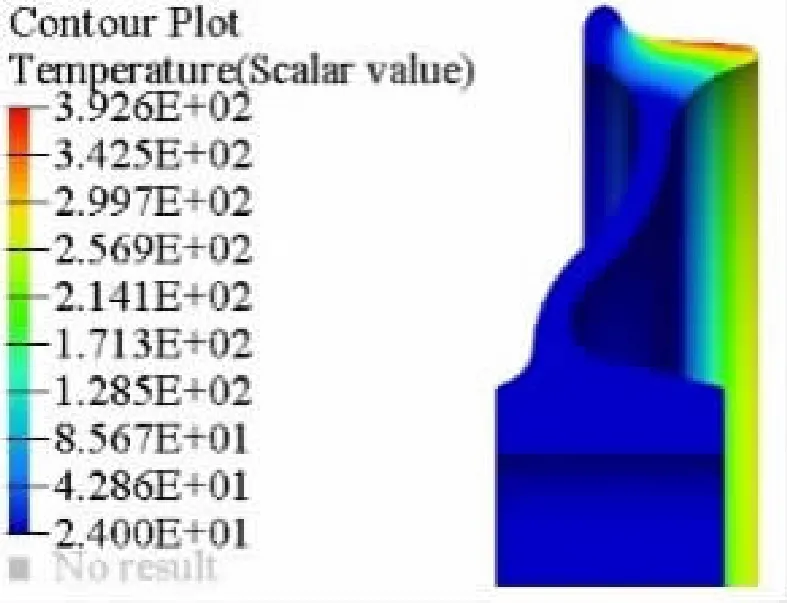

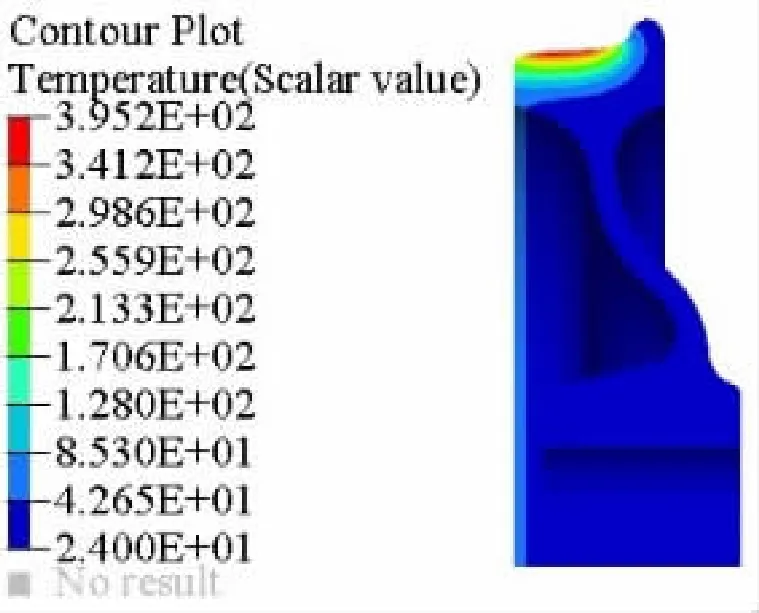

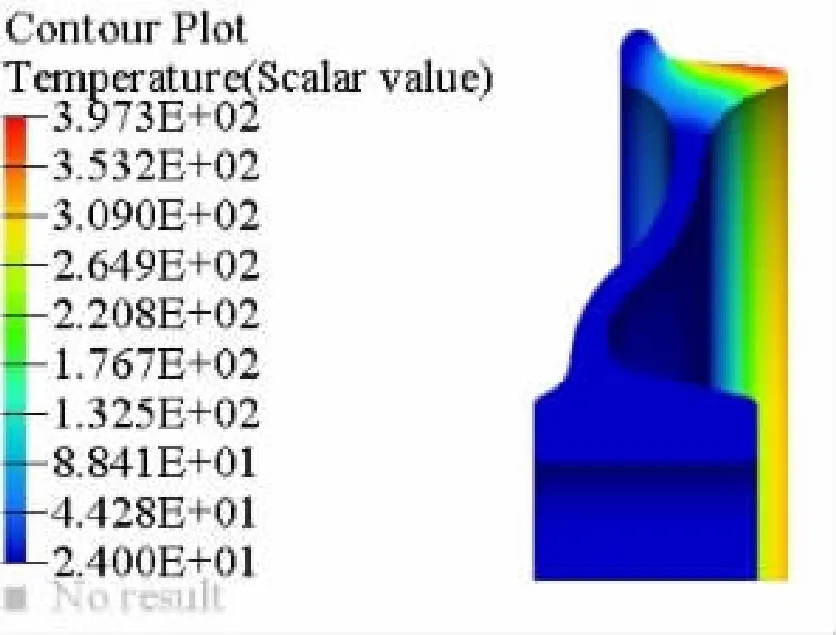

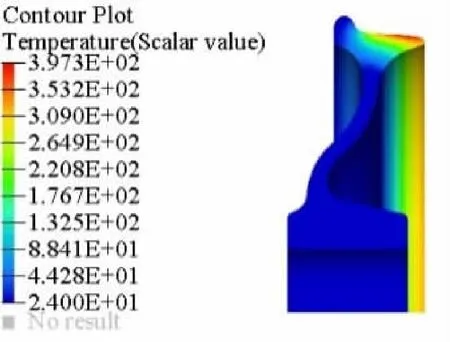

图3~图6为不同轮径车轮达到最高温度时车轮温度分布云图。图7为不同轮径车轮温度随时间变化关系。

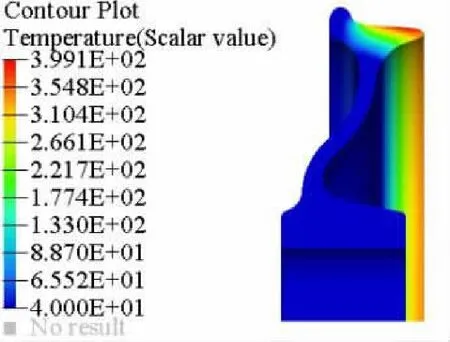

图3 915 mm车轮最高温度

图4 895 mm车轮最高温度

图5 865 mm车轮最高温度

图6 845 mm车轮最高温度

图7 不同轮径车轮温度随时间的变化关系

由图3~图7可知:

(1)在任意时刻,温度场中的最高温度均在车轮踏面上;在车轮制动26 s左右,车轮温度达到最高,随后温度逐渐下降。

(2)在同样初始条件下,车轮轮径越小,车轮踏面所达到的最高温度越高。由式(1)可知,小轮径车轮的热流密度更大,但是散热面积却更小。所以在相同初始条件下,小轮径车轮所达到的温度更高。

2.4 制动缸压力对车轮热负荷的影响

制动缸压力的大小对车轮热负荷计算有着2方面的影响:一是影响踏面与车轮之间摩擦力的大小,制动压力越大,摩擦力越大;二是影响制动的时间,制动压力越大,制动时间越短。为研究制动缸压力对车轮热负荷的影响,选取了制动缸压力分别为420、430、440、450 kPa对车轮进行热分析。

初始条件:制动初速为160 km/h,车轮轮径845 mm,环境温度为24 ℃。

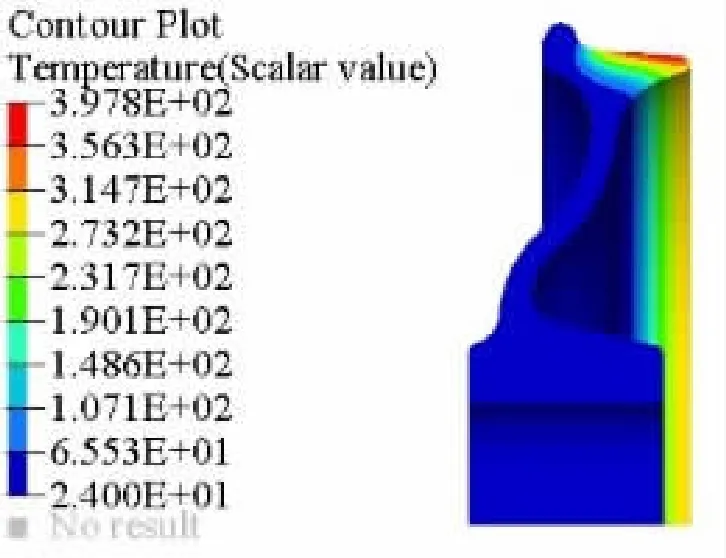

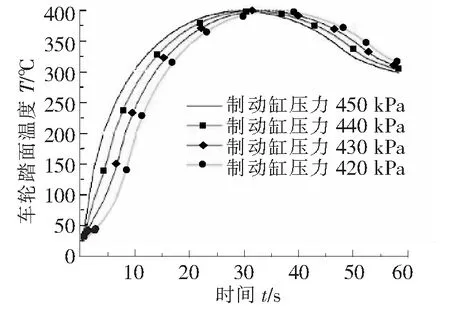

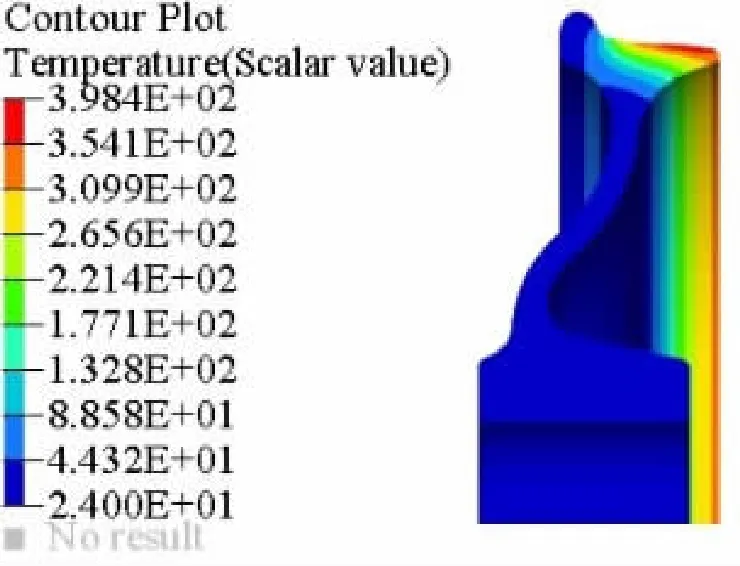

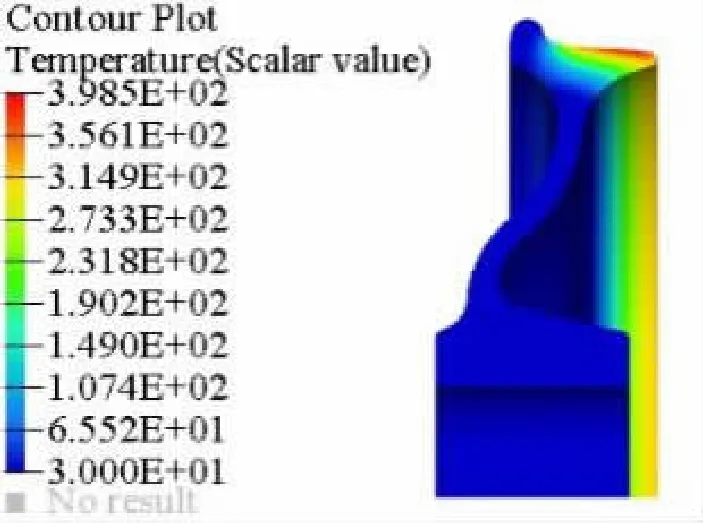

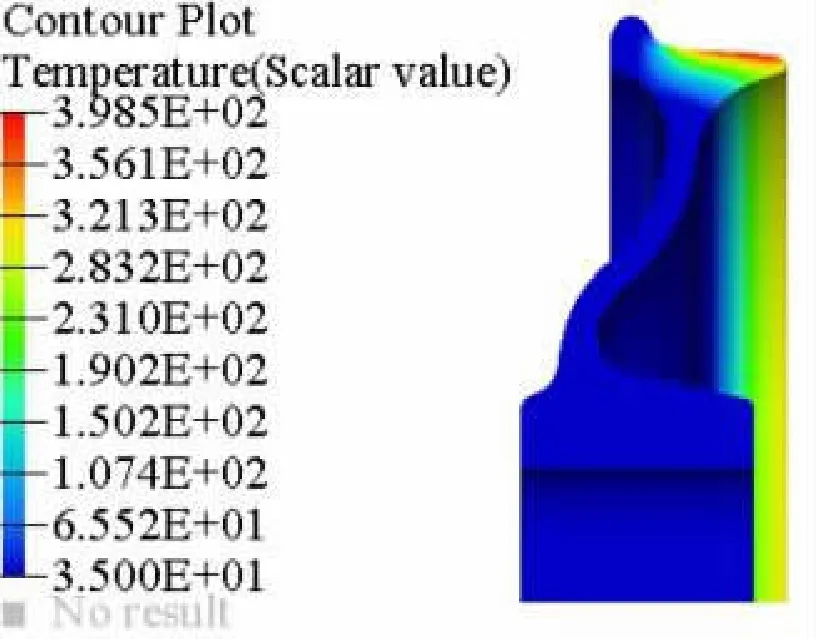

图8~图11为不同制动缸压力下车轮达到最高温度时车轮的温度分布云图。图12为不同制动缸压力下车轮温度随时间的变化关系。

图8 制动缸压力420 kPa

图9 制动缸压力430 kPa

图10 制动缸压力440 kPa

图11 制动缸压力450 kPa

图12 不同制动缸压力下车轮温度随时间的变化关系

由图8~图12可知:在相同的初始条件下,随着制动缸压力的不断增大,车轮所达到的最高温度基本相同,但是车轮达到最高温度所用时间更短,其后的温度下降会更快。即制动缸压力越大,温度上升越快,温度下降也越快。

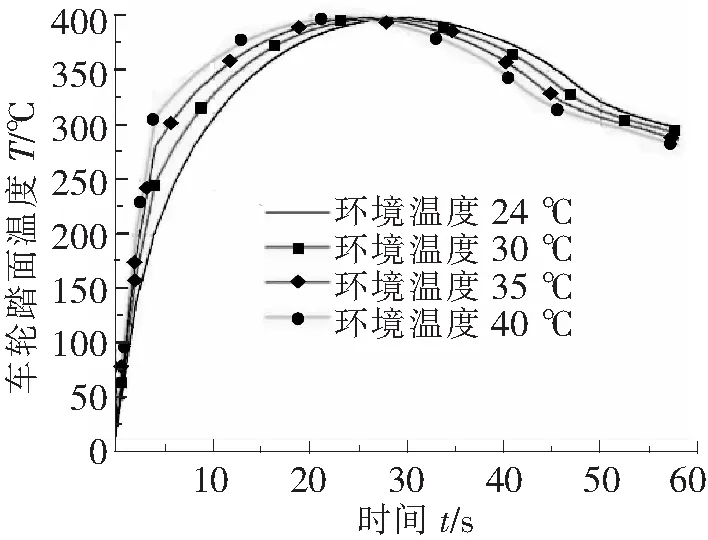

2.5 环境温度对车轮热负荷的影响

工程车在不同天气下运行时,车轮制动的环境温度则会有所不同。为研究环境温度对车轮热负荷的影响,选取了初始温度分别为24、30、35、40 ℃对车轮进行热分析。

初始条件:制动初速度为160 km/h,制动缸压力为450 kPa,车轮轮径为845 mm。

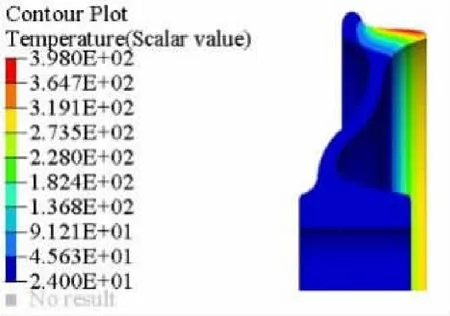

图13~图16为不同初始温度下车轮达到最高温度时的温度分布云图。图17为不同环境温度下车轮温度随时间的变化关系。

图13 环境温度24 ℃

图14 环境温度30 ℃

图15 环境温度35 ℃

图16 环境温度40 ℃

图17 不同环境温度下车轮温度随时间的变化关系

由图13~图17可知:在相同初始条件下,随着环境温度在24~40 ℃的变化范围内不断升高,车轮的最高温度基本相同,但是达到最高温度所用时间更短,其后温度下降会更快。

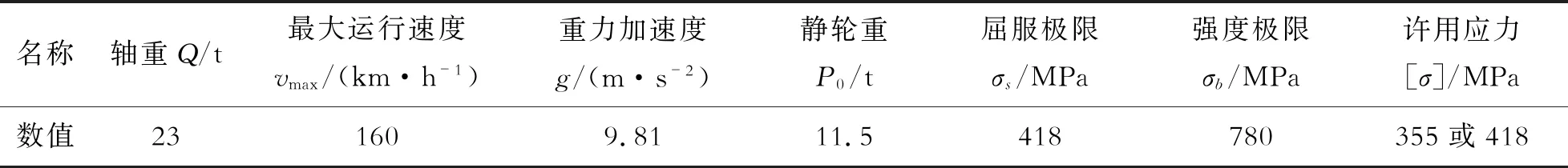

3 机械载荷作用下车轮强度计算

车轮结构静强度分析的载荷及载荷工况由UIC 510-5[8]和EN 13979-1[9]2个标准确定。

3.1 载荷及边界条件

载荷计算所需参数见表2。

表2 载荷计算基本参数

车轮强度分析的基础载荷为:

(1)静轮重,P0=11.5×9.81=112.82 kN。

(2)最大过盈量Δ为0.309 mm。

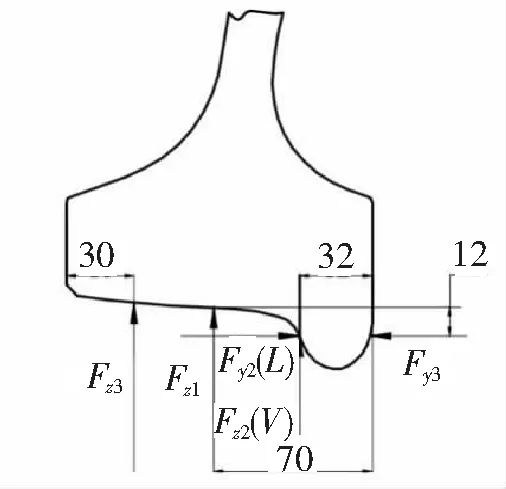

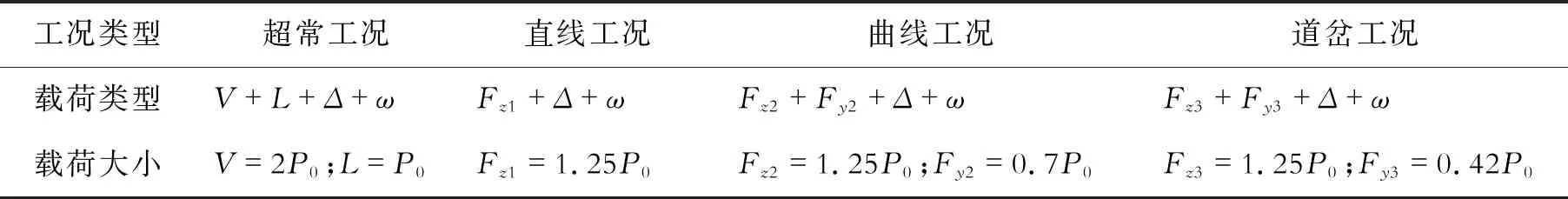

根据标准拟定了4种运行工况,分别为超常运行工况、直线运行工况、曲线运行工况和道岔运行工况。车轮载荷加载示意图如图18所示。工况及载荷大小如表3所示。

图18 车轮载荷加载示意图(单位:mm)

表3 车轮强度计算工况

由于计算的车轮是一个对称的旋转体,因此强度分析时可以任选一个截面进行加载计算。载荷加载采用结点加载,即选择载荷作用部位为中心的结点进行集中力加载。约束加载为固定位于轮缘内侧车轴截面上的所有结点[10]。

3.2 车轮在机械载荷作用下强度的计算结果

3.2.1 轮径915 mm车轮强度计算结果

4种工况下轮径为915 mm车轮的静强度计算结果如图19~图22所示。

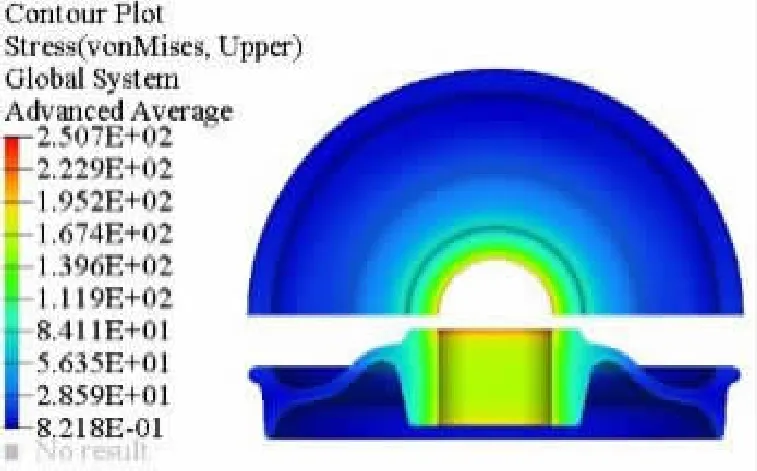

图19 915 mm车轮超常工况应力云图

图20 915 mm车轮直线工况应力云图

图21 915 mm车轮曲线工况应力云图

图22 915 mm车轮道岔工况应力云图

3.2.2 轮径845 mm车轮强度计算结果

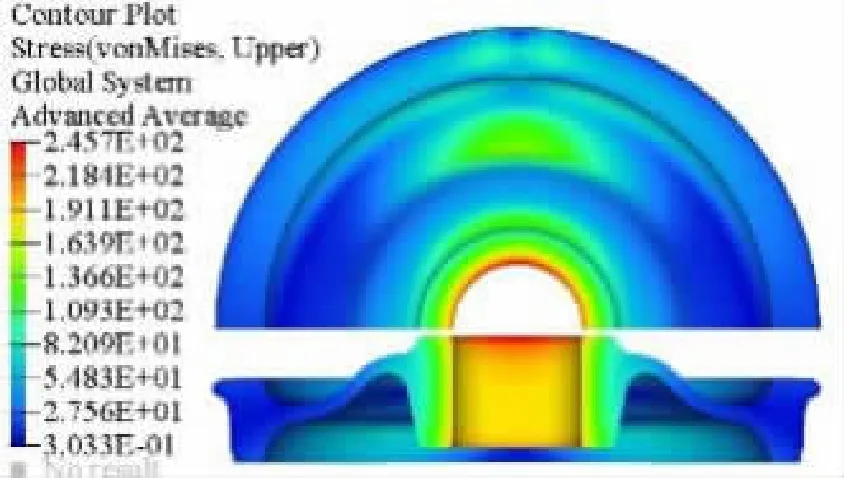

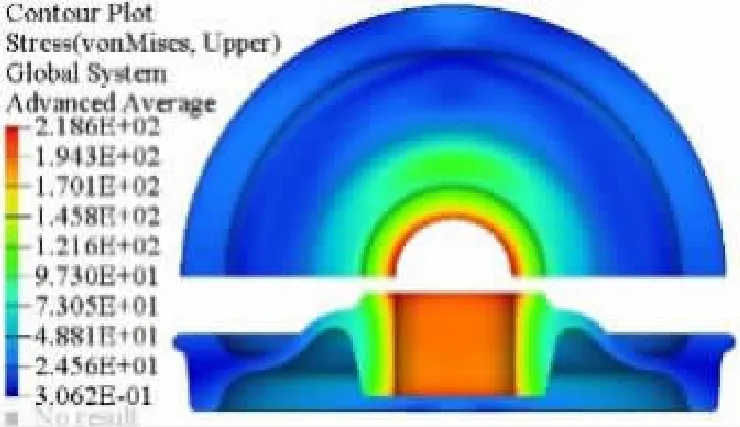

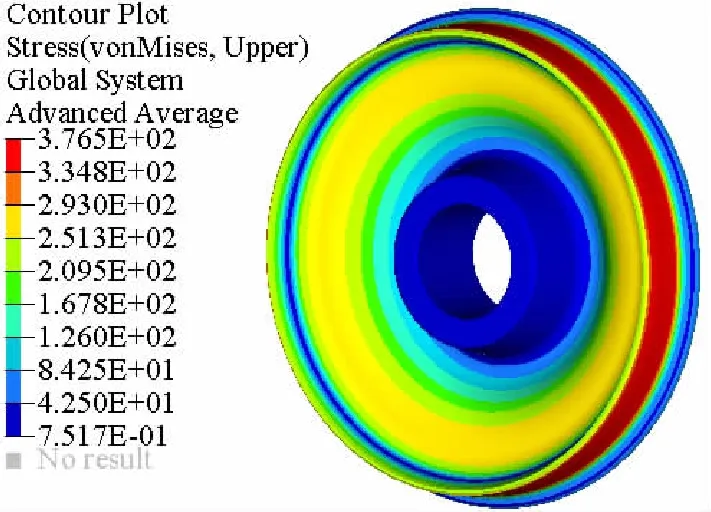

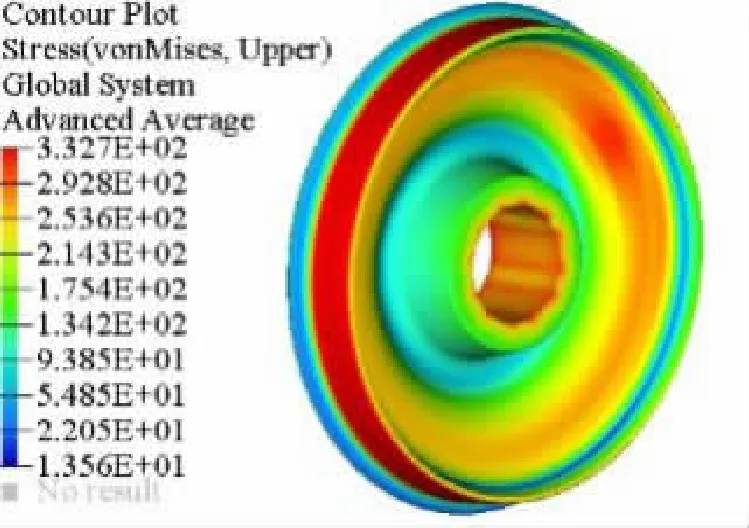

4种工况下轮径845 mm车轮静强度计算结果如图23~图26所示。

图23 845 mm车轮超常工况应力云图

图24 845 mm车轮直线工况应力云图

图25 845 mm车轮曲线工况应力云图

图26 845 mm车轮道岔工况应力云图

由图19~图26可知:

(1)车轮最大应力位置均出现在轮毂孔附近。

(2)相同工况下,磨耗到限车轮(轮径845 mm)的最大应力值总是高于新造车轮(轮径915 mm)。

(3)在超常运行工况下,磨耗到限车轮的应力值最大,其值为289.84 MPa,但并未超过标准规定的许用应力值355 MPa。

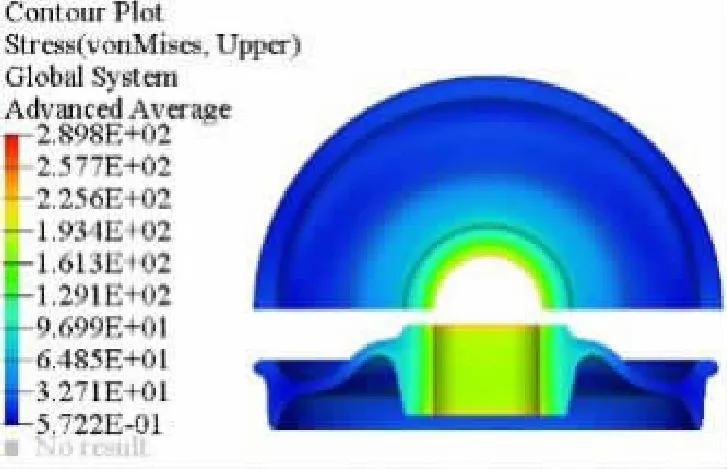

4 热负荷对车轮强度的影响

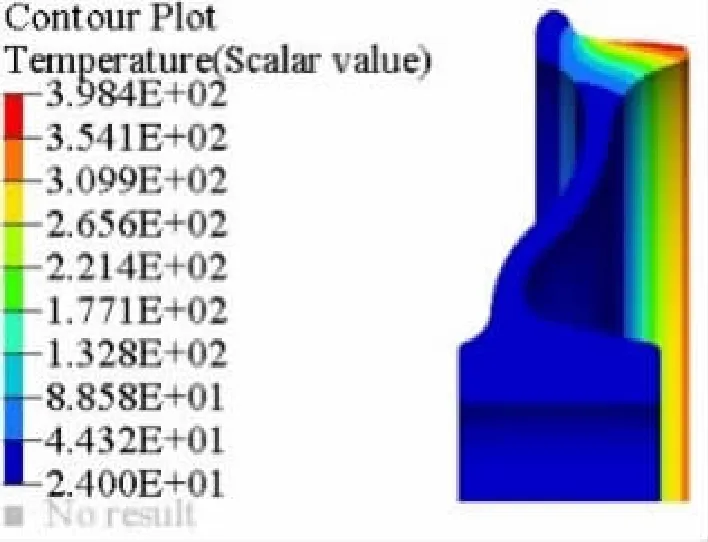

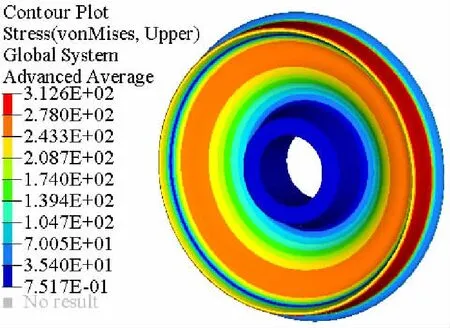

4.1 热载荷作用下车轮的强度计算结果

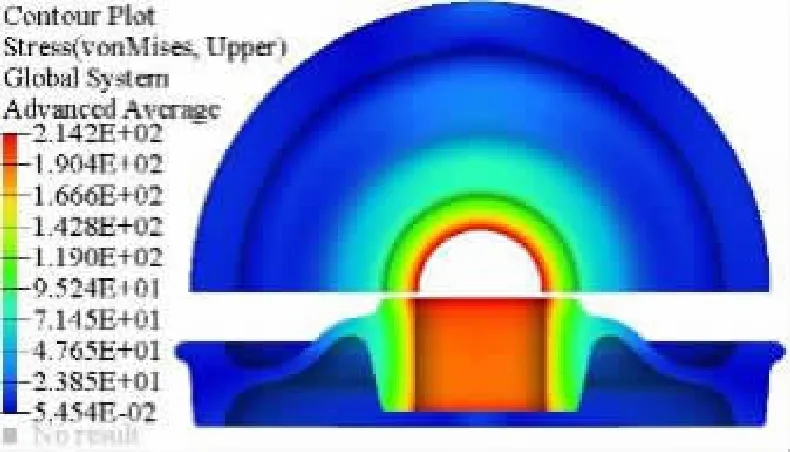

由第3.2.2节可知,在相同机械载荷作用下,磨耗到限车轮的最大应力总是大于新造车轮。所以本节只分析磨耗到限车轮在热载荷作用下的计算结果。

从车轮温度场分析可知,当热分析初始条件为制动初速度160 km/h、制动缸压力450 kPa、环境温度40 ℃时,提取该条件下车轮温度最高时刻热负荷计算结果,以此为热载荷基础,计算车轮在热载荷作用下的应力结果,如图27~图30所示。

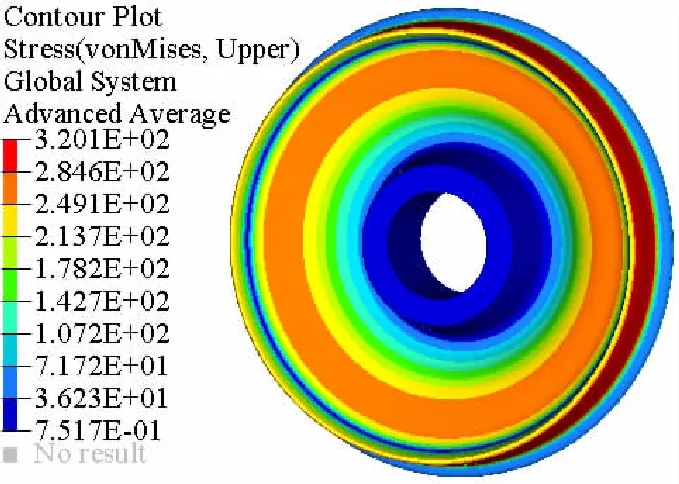

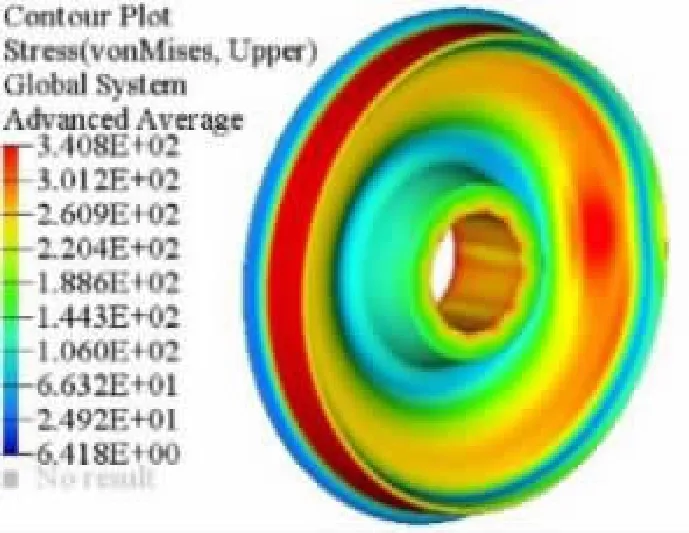

图27 热载荷作用下845 mm车轮超常工况应力云图

图28 热载荷作用下845 mm车轮直线工况应力云图

图29 热载荷作用下845 mm车轮曲线工况应力云图

图30 热载荷作用下845 mm车轮道岔工况应力云图

可以看出,车轮仅在热载荷作用下热应力的分布规律与温度场的分布规律是一致的。温度越高的区域,热应力计算结果也就越大,车轮应力从轮毂孔位置逐渐向踏面位置增大。

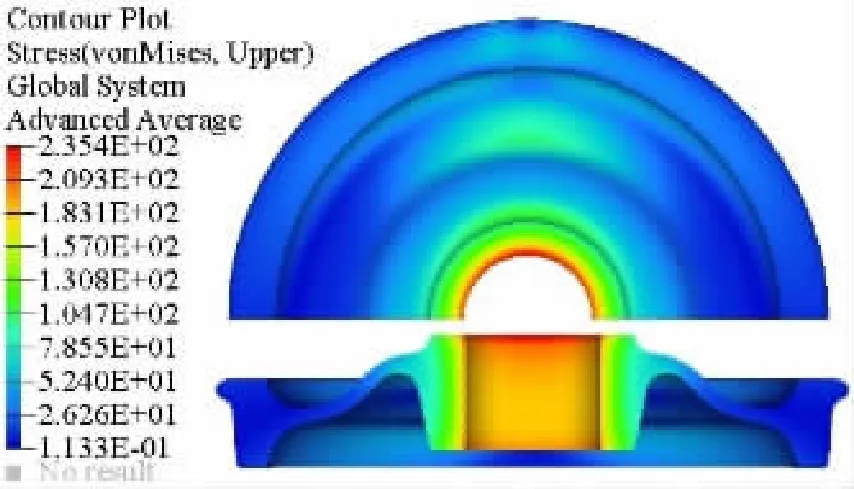

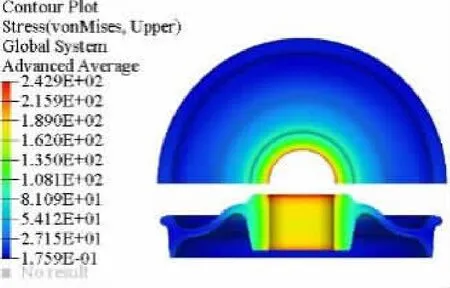

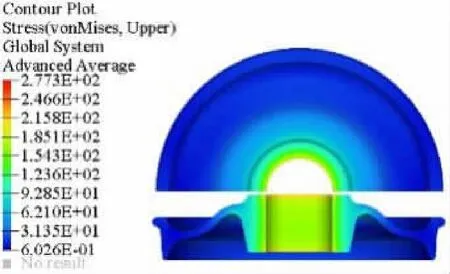

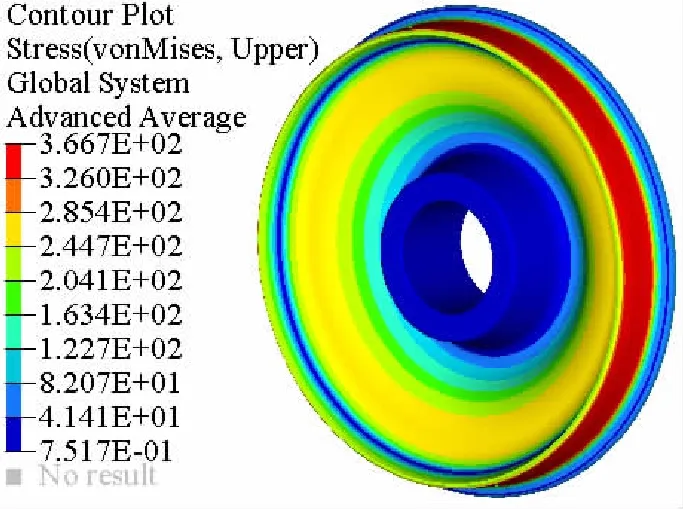

4.2 热-机载荷共同作用下车轮强度计算结果

采用间接耦合法对磨耗到限车轮进行热-机耦合分析,即不用新建有限元模型,磨耗到限车轮的热分析完成后,在ANSYS前处理模块中将热分析的有限元模型转换为结构分析模型,单元类型从SOLID70转换为SOLID45即可[11]。热载荷的施加方式与4.1节相同,机械载荷的施加方式与3.1节相同。车轮在热载荷与机械载荷共同作用下强度计算结果如图31~图34所示。

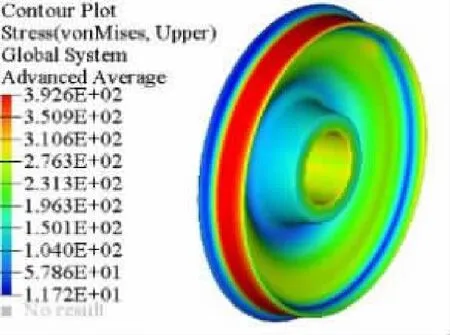

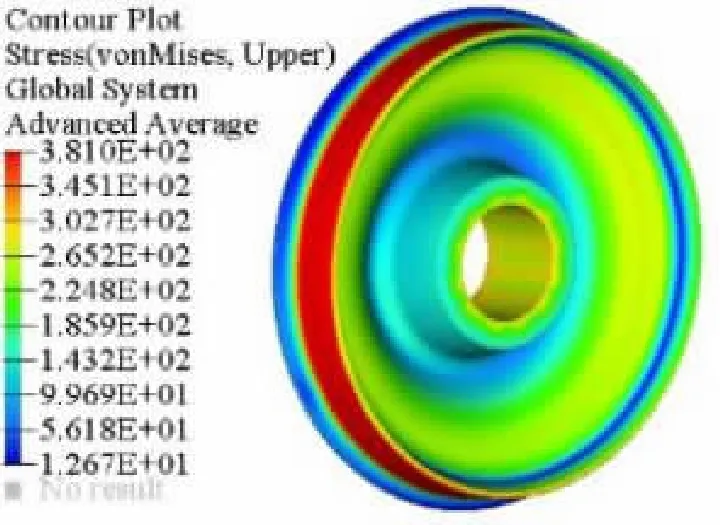

图31 热-机载荷作用下845 mm车轮超常工况应力云图

图32 热-机载荷作用下845 mm车轮直线工况应力云图

图33 热-机载荷作用下845 mm车轮曲线工况应力云图

图34 热-机载荷作用下845 mm车轮道岔工况应力云图

将图31~图34与图23~图30的计算结果进行对比可知:

(1)热载荷与机械载荷共同作用下,车轮的最大应力位置均出现在车轮踏面位置处,该位置也是车轮温度最高的地方。

(2)在热载荷与机械载荷共同作用下,超常、直线、曲线和道岔工况的最大应力值大幅提高,增幅分别为35.5%、36.9%、37.4%和35.9%,平均增幅达36.4%。

(3)超常工况下车轮应力值最大,其值为392.6 MPa,并未超过屈服应力值418 MPa。

5 结论

通过以上对160 m/h工程车转向架车轮进行的热负荷分析及强度分析,得到以下结论:

(1)在相同初始计算条件下,车轮轮径越大,车轮踏面所达到的最高温度越小;制动缸压力越大、环境温度越高,车轮达到最高温度所用时间越短,其后温度下降更快。

(2)相同工况下,磨耗到限车轮的应力值总是大于新造车轮;未考虑热载荷作用时,磨耗到限车轮在超常工况下的应力值最大,其位置出现在轮毂孔附近。

(3)热载荷对车轮强度的影响表现在2个方面:一是影响最大应力的位置,车轮的最大应力位置不再是轮毂孔附近,而是出现在车轮踏面上,除轮毂过盈配合面外,车轮应力从踏面向轮毂位置逐渐减小;二是影响最大应力的数值,考虑热应力后车轮在4种工况下的最大应力值平均增幅达36.4%。

(4)在最恶劣的计算工况下,车轮最大应力值虽未超过其许用应力,能满足强度要求,但是在进行热负荷分析时引用了许多经验公式,计算结果难免出现误差,而且仿真结果缺少实验验证。相关结论可为工程车热负荷和强度分析提供参考,后续还需结合实验内容才能得出更为可靠的结论。