基于混料设计和响应曲面法的云南某铜尾矿选铋工艺参数优化

2021-06-09聂文林阳小勇方建军

聂文林 阳小勇 方建军 陈 佳

(1.滇西科技师范学院数理学院,云南临沧677000;2.省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;3.滇西科技师范学院生物技术与工程学院,云南临沧677000)

铋作为地壳中含量极低的元素,在消防设备、医疗器械和化工等行业有着广泛的应用[1-2]。铋矿物常伴生于铅、铜、锡和钨钼矿中,开展铋分离研究对于有效回收铋有着重要的意义[3-4]。国内外学者针对铜铋和钼铋分离开展了大量的研究,主要采用的方法有浮选法、重选法和湿法等,其中以浮选法应用最广泛,但浮选法存在分离困难、分离不彻底等问题[5-7]。

KRENEV等[8]报道了以氰化钠为抑制剂从黄铁矿、闪锌矿和铜矿中分离铋矿物的方法,但氰化物的使用无法达到安全环保要求。LIN等[9]以焦性没食子酸为硫化矿中铋矿物的抑制剂,在焦性没食子酸用量为500 g/t的条件下,钼精矿中铋回收率下降了34个百分点,而钼回收率仅降低了2个百分点。SOLOZHENKIN[10]选取乙基黄药、丁基黄药、二乙基二硫代氨基甲酸、二丁基二硫代磷酸等多种捕收剂,建立了铋硫化物浮选活性评价预测模型,结果表明,二乙基二硫代氨基甲酸和二丁基二硫代磷酸混合、二丁基二硫代磷酸和丁基黄药混合为更有效的浮选捕收剂。上述研究通过选用新型药剂来提高铋的浮选指标,取得了较好的效果,但存在环保不达标、成本过高等问题。因此,通过优化铋浮选工艺及药剂制度来获得更好的分离效果具有重要意义。

铋浮选工艺优化除了可采用传统的单因子条件试验,还可通过设计数学模型来优化工艺参数。可供采用的工艺参数优化模型主要包括响应曲面(RSM)、混料设计、田口设计、因子设计等,其中以响应曲面法应用最多[11]。NASIRIMOGHADDAM等[12]研究了不同工艺参数(如气流量、叶轮转速、起泡剂用量、盐浓度)对气泡大小的影响,建立了4因素3水平的RSM模型,得出了各个变量对气泡大小的影响规律。GHODRATI等[13]选取3种捕收剂、2种起泡剂为自变量,铜回收率和铜品位为因变量,设计了5因素3水平的RSM模型,通过二次拟合得到铜回收率为91.4%、铜品位为8.13%的最佳浮选指标。上述研究成果表明,通过浮选工艺优化来提高铋浮选指标具有可行性。

云南红河某铜选厂含铋尾矿矿物组成复杂,铋矿物主要被磁黄铁矿和黄铜矿包裹,具有综合回收价值。李金林、郭锐等采用1粗2扫3精闭路浮选流程处理回收铋,最终获得了铋品位为25.06%、铋回收率为77.31%的铋精矿[14-15]。为进一步提高铋浮选指标,在混料设计[16-18]的基础上,选取磨矿细度、硫化钠用量、碳酸钠用量、组合捕收剂用量为自变量,铋回收率为因变量,建立RSM模型,并对浮选工艺参数进行优化和试验验证,在最佳浮选工艺条件下,采用1粗2扫3精闭路浮选流程,最终获得铋品位为24.47%、铋回收率为79.25%的铋精矿。

1 试样性质

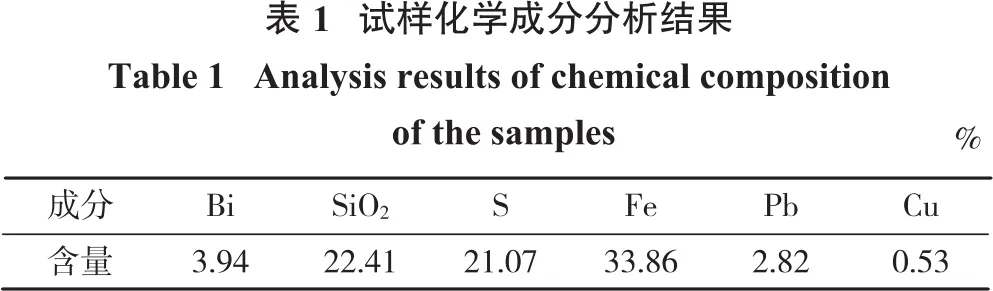

云南红河某铜选厂尾矿经初步富集后作为本研究试样,对该试样进行化学成分分析和铋物相分析,结果分别见表1和表2。

由表1可知,试样中主要有价元素铋含量为3.94%,SiO2、S和Fe的含量分别为22.41%、21.07%和33.86%。

由表2可知,试样中的铋主要以自然铋的形式存在,其次为黄铜矿、方铅矿中铋和磁黄铁矿中铋,分布率分别为44.42%、28.17%和14.21%,其中自然铋和黄铜矿、方铅矿中铋较易通过浮选法回收,而石英中的铋较难回收。

2 试验方法、设备及药剂

2.1 试验方法

浮选试验在挂槽浮选机中进行,每次取矿样500 g,固定磨矿浓度为65%,磨矿过程中加入抑制剂氧化钙及硫化钠;将磨细后的矿浆加入浮选槽中,向浮选槽中依次加入活化剂碳酸钠、捕收剂(乙硫氮、丁基黄药和25号黑药),因25号黑药为自然铋的高效捕收剂,同时具有一定的起泡性,因此本试验在选取乙硫氮和丁基黄药为组合捕收剂的同时添加固定用量的25号黑药。条件试验采用1次开路粗选流程,并对试验产品进行分析。

2.2 试验药剂及设备

试验药剂主要有:硫化钠(工业级)、氧化钙(分析纯)、碳酸钠(分析纯)、乙硫氮(工业级)、丁基黄药(工业级)以及25号黑药(工业级)。

试验设备主要有:ϕ200×250圆筒棒磨机、XFD型挂槽浮选机、HG101-3型电热鼓风干燥箱等。

3 试验结果与讨论

3.1 混料设计及结果

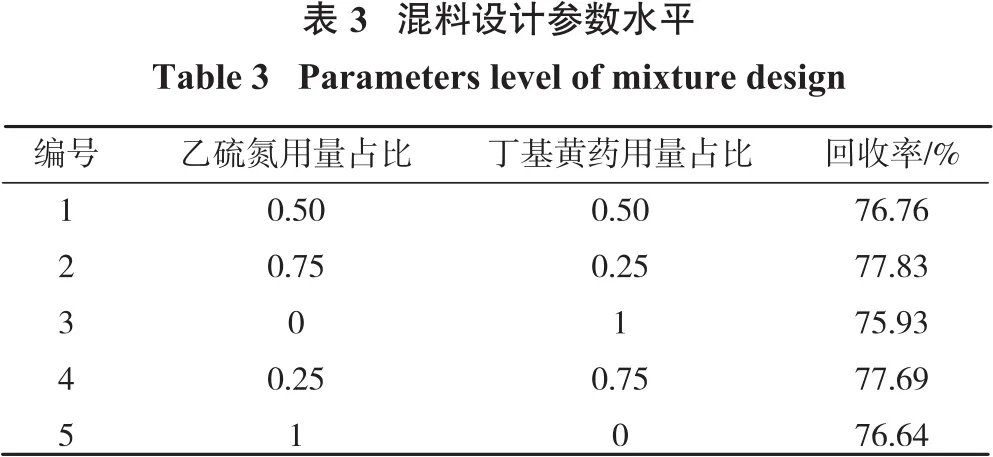

根据探索试验结果,对组合捕收剂乙硫氮+丁基黄药进行配比(混料)优化。首先建立混料设计模型,并进行优化。为了获得组合捕收剂总用量为200 g/t条件下的最佳配比,选取单纯形质心法,以2种捕收剂的用量比例为自变量,铋浮选回收率为因变量。根据设计要求,得到不同配比条件下铋浮选回收率,再利用Design-expert软件进行拟合与分析。试验固定磨矿细度为-0.074 mm占85%、氧化钙用量为4 kg/t、硫化钠用量为150 g/t、碳酸钠用量为900 g/t、25号黑药用量为100 g/t。混料设计模型的参数水平及试验结果见表3。

由表3可知,与单一捕收剂试验结果相比,使用组合捕收剂情况下的铋粗精矿铋回收率明显提高,这表明选用组合药剂是合理的。当乙硫氮和丁基黄药的用量比例为3∶1时,铋粗精矿铋回收率达到了77.83%。对该混料模型进行方差分析,结果见表4。

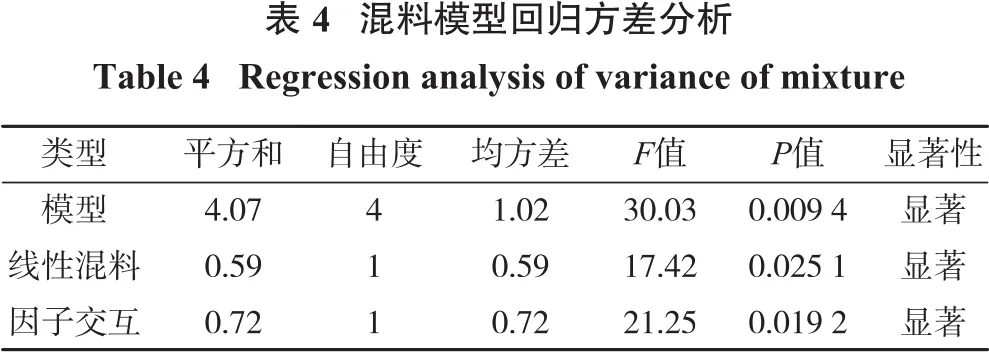

由表4可知,混料设计模型P值<0.05,显著性明显,两因子间交互作用显著,表明组合捕收剂的效果要优于单一捕收剂;R2=97.56%,校正决定系数Adj R2=94.31%,表明该模型拟合度高,可用于优化2种捕收剂的最佳配比。

为了验证预测结果,选取乙硫氮与丁基黄药用量比为4∶1,总用量及其他条件不变的情况下进行浮选试验,3次重复试验的回收率均值为78.17%,与预测值较接近。因此,确定乙硫氮与丁基黄药的最佳用量比为4∶1。

3.2 RSM设计及结果

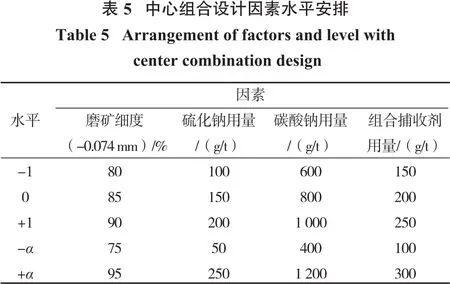

根据模型因素水平设计标准,结合试验条件,选取4因素5水平中心复合设计(CCD)来设计响应曲面。探索试验确定各因素的参数范围为:磨矿细度A(-0.074 mm占75%~95%)、硫化钠用量B(50~250 g/t)、碳酸钠用量C(400~1 200 g/t)、组合捕收剂用量D(100~300 g/t,用量比为4∶1)为自变量,固定25号黑药用量为100 g/t,以5个百分点为磨矿细度单位变化值ΔX1;以50 g/t、200 g/t、50 g/t分别为硫化钠、碳酸钠和捕收剂单位变化值ΔX2、ΔX3、ΔX4,以铋浮选回收率为响应建立响应曲面模型,中心点个数取2,非中心点数量为24,因子重复次数为1,轴点重复次数为1,α设定为2,设计因素水平见表5。

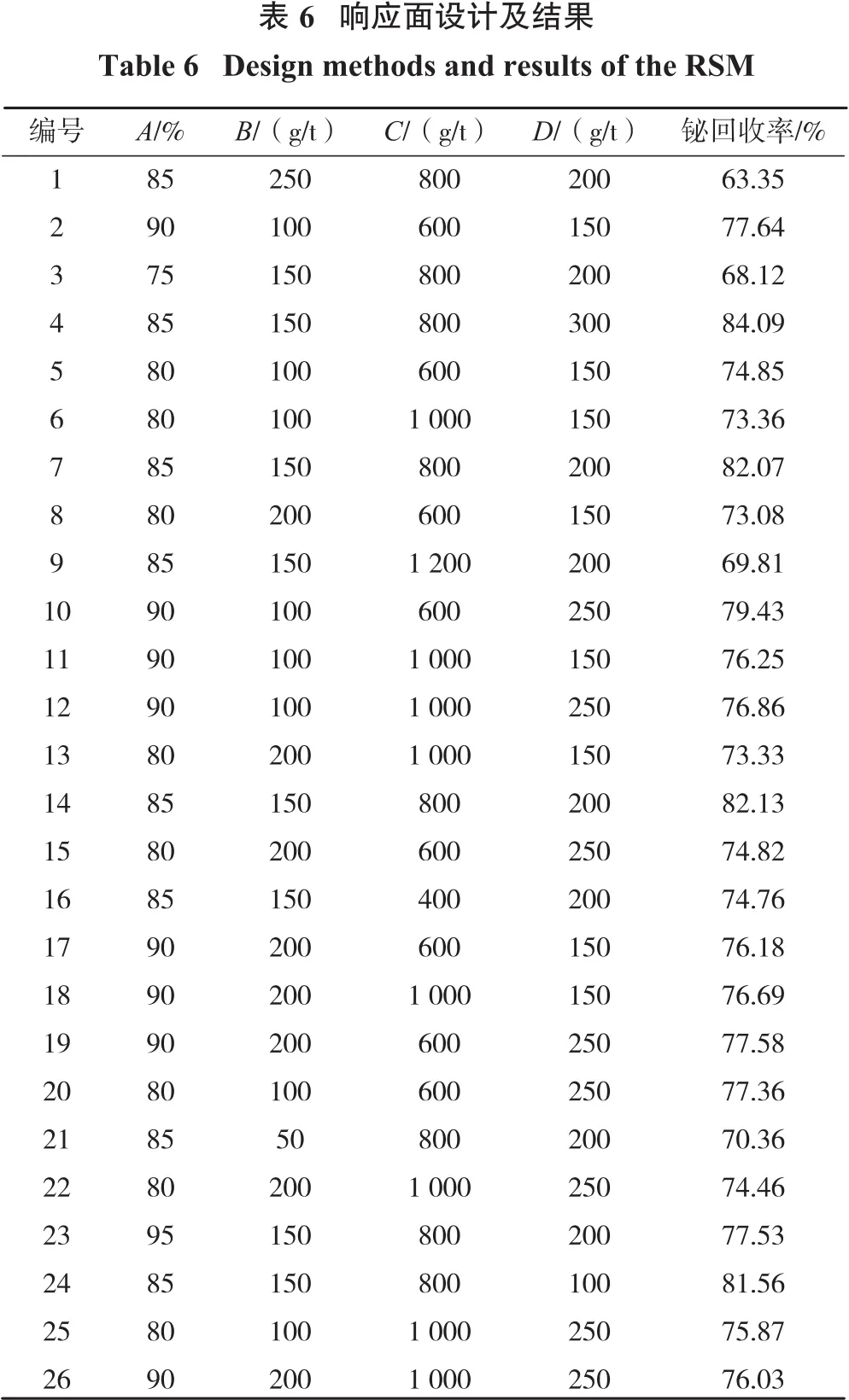

采用Design-Expert 10软件进行二阶响应曲面的设计,根据响应曲面模型设计参数进行试验,结果见表6。

由表6可知,铋精矿铋回收率的响应范围为63.35%~84.09%;在磨矿细度-0.074 mm占85%、硫化钠用量为150 g/t、碳酸钠用量为800 g/t、组合捕收剂用量为300 g/t的条件下,可以获得铋回收率为84.09%的浮选精矿。

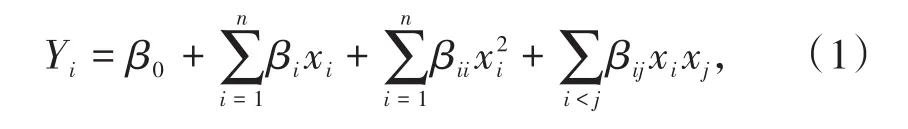

通过软件对一阶、二阶、三阶等进行对比,采用二阶模型进行铋回收率的响应曲面分析。参考已有的浮选试验设计模型,通过响应曲面得到的回归方程为[19-20]

式中,Yi为响应值,β0为中心点修正反应值;βi、βii和βij分别为线性、二次项和交互效应系数;xi与xj为不同因素的水平编码。

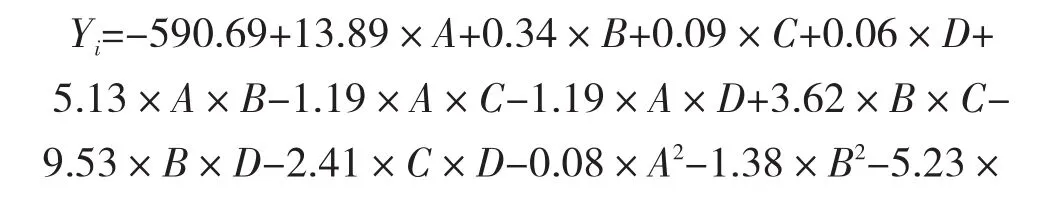

RSM二次拟合所得回归方程为

由式(2)可知,一次项中,磨矿细度A、硫化钠用量B、碳酸钠用量C和组合捕收剂用量D的系数均为正数,反映了4个因素对铋回收率的正效应,回归方程基本符合常规试验规律。

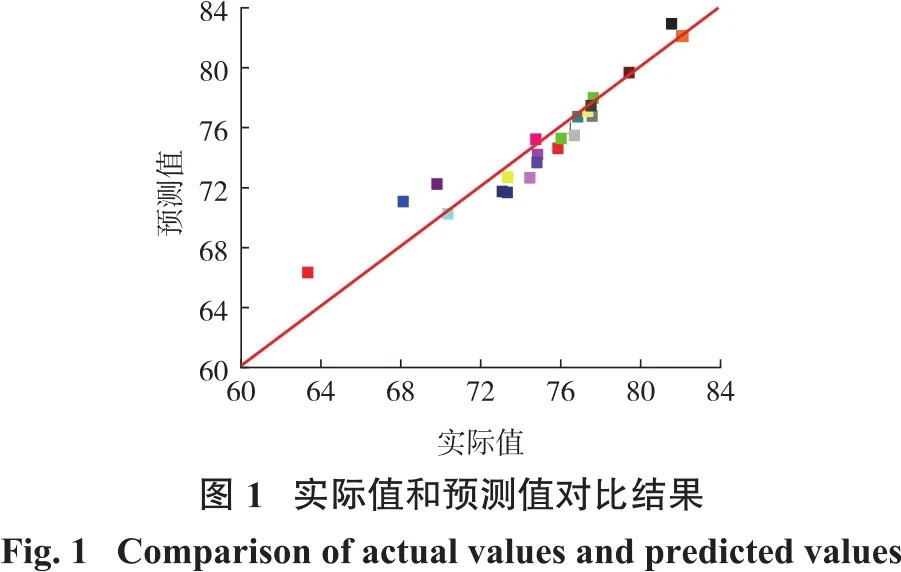

图1为实际值和预测值对比结果,图中的点与斜线的距离越近,代表实际值与预测值越相近,即方程的拟合程度越高,由于图中的点集中分布在斜线附近,表明该模型拟合程度很好,与实际条件差异较小。

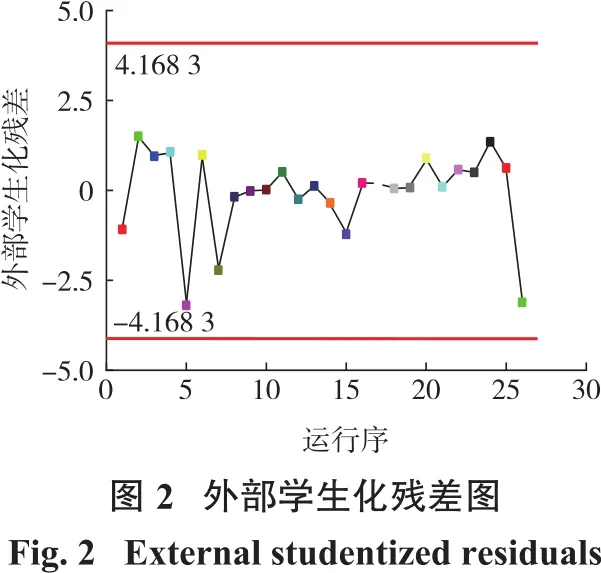

图2为拟合模型的外部学生化残差图,从图中可以看出,在运行序1~26下,残差的范围在-4.16~4.16,表明试验拟合程度好,能很好地代表浮选模型。

为了表征模型各因子的显著性,需要对所设计的CCD模型进行方差分析。通常在方差分析中利用P值代表模型的显著性,认为P<0.05代表模型显著。通过不同因素的交互效应和二次项影响,研究铋精矿回收率和各因素之间的关系,所得的回归方程可以由式(1)进行描述,铋浮选回收率的方差分析模型见表7。

由表7计算可知,复相关系数R2值为91.70%,相关性较好;校正决定系数Adj R2=81.14%,表明81.14%的试验数据的额变异性可用该二次拟合模型来解释;精密度高于4.0视为合理,拟合模型Adeq Precision达到了12.91;方差分析模型的P<0.05,表明该模型在试验设计整个回归区域拟合很好,可用于响应预测和分析。一次项中,磨矿细度A和硫化钠用量B对铋精矿回收率均有显著影响,且磨矿细度显著性较硫化钠高。交互项中,所有项的P值均大于0.05,表明各因素间的交互作用对铋回收率的作用均不显著。

根据模型拟合结果,对RSM模型进行最大回收率预测,得到最大因变量对应的自变量为:磨矿细度为-0.074 mm占86.29%、硫化钠用量为138.86 g/t、碳酸钠用量为735.93 g/t、组合捕收剂用量为250 g/t,在该条件下,模型预测的最大铋回收率为83.77%,在节省捕收剂用量的同时回收率接近实际试验最高值84.09%。为了验证响应曲面法优化结果的准确度,结合试验条件,选取磨矿细度为-0.074 mm占86%、硫化钠用量140 g/t、碳酸钠用量750 g/t、组合捕收剂用量250 g/t进行1次粗选试验验证,3次重复试验回收率的均值为83.85%,与模型预测结果接近。验证试验结果表明,响应曲面法优化结果可信度较高,可作为最佳药剂用量进行进一步的闭路试验。

3.3 闭路试验

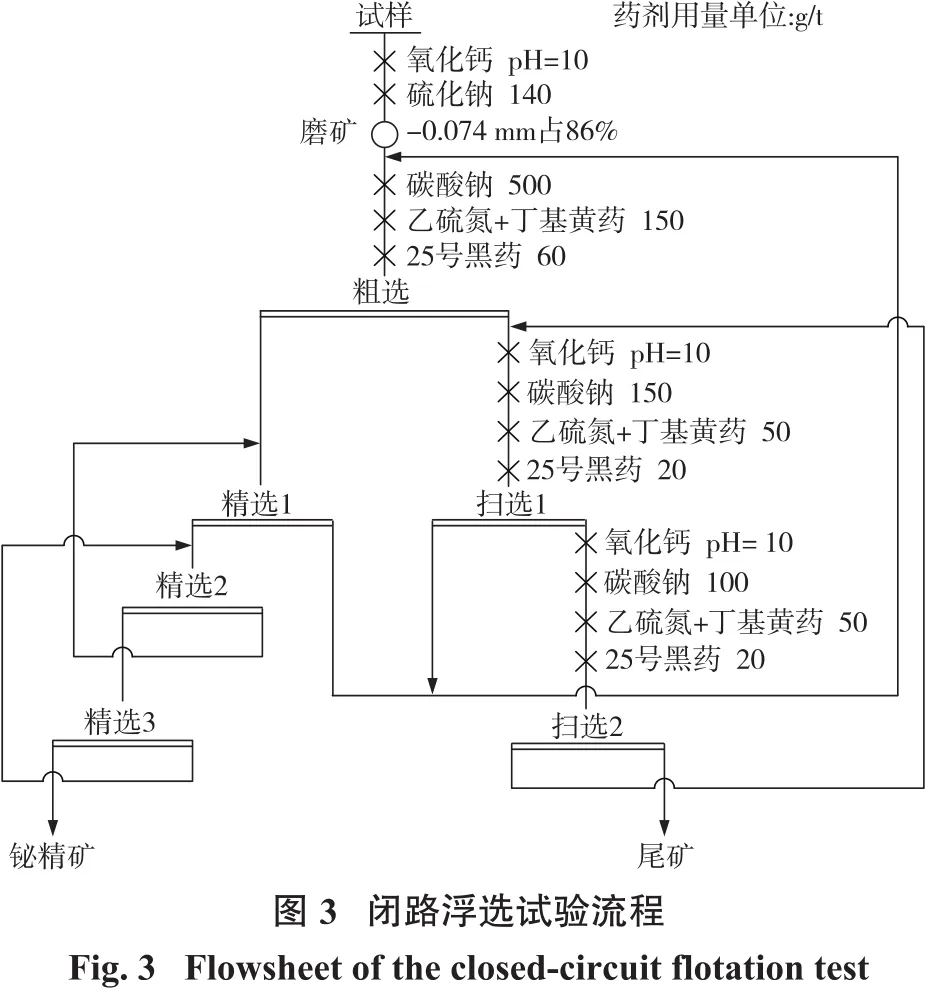

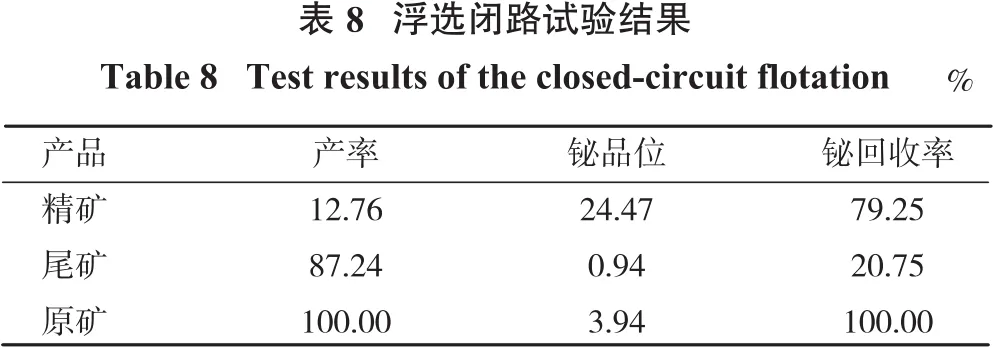

在开路试验基础上进行1粗3精2扫闭路浮选试验,结合混料设计和RSM优化结果确定浮选条件及药剂制度,试验流程见图3,结果见表8。

由表8可知,采用图3所示的流程处理试样,最终铋精矿铋品位为24.47%、铋回收率为79.25%,较前期闭路试验铋回收率提高了近2个百分点。

4 结论

(1)混料试验结果表明,混料设计模型P值<0.05,显著性明显,组合捕收剂的效果优于单一捕收剂;在磨矿细度为-0.074 mm占85%、氧化钙用量为4 kg/t、硫化钠用量为 150 g/t、碳酸钠用量为900 g/t、25号黑药用量为100 g/t、组合捕收剂总用量为200 g/t的条件下,组合捕收剂乙硫氮和丁基黄药的最优配比为4∶1。

(2)通过对RSM模型进行二次拟合方差分析,方差分析模型的P<0.05,显著性明显,磨矿细度和硫化钠用量对铋回收率的影响显著;响应曲面法确定的最佳粗选条件为磨矿细度-0.074 mm占86%、硫化钠用量140 g/t、碳酸钠用量750 g/t、组合捕收剂用量250 g/t,预测铋的最大回收率为83.77%,实际铋回收率为83.85%。

(3)根据RSM优化结果,1粗3精2扫闭路浮选试验获得了铋品位24.47%、铋回收率79.25%的铋精矿,较前期闭路浮选试验铋回收率提高了近2个百分点。