双凸轮控制的水稻工厂化育秧有序铺盘机构设计与试验

2021-06-09夏旭东周乔君周彬松陈建能

夏旭东 王 健 周乔君 周 赟 周彬松 陈建能

(1.浙江理工大学机械与自动控制学院,杭州 310018;2.浙江省种植装备技术重点实验室,杭州 310018)

0 引言

育秧是水稻机械化栽植的关键环节,是实施水稻机械插秧的前提[1],目前已有集秧盘供送、铺基质、播种、覆表土、淋洒水、取叠盘等多环节为一体的水稻秧盘育秧播种生产线[2-3]。将播种后的秧盘运至田间进行铺盘育秧的工作,主要通过人工完成,其劳动强度大、效率低[4-5]。为全面提高工厂化水稻育秧全程机械化水平,急需一种结构简单、性能可靠且适用性广的自动铺盘装置。

国外关于自动铺盘装置的研究起步较早,主要集中在播种流水线供盘上。农业机械化程度较高的日本也公开了供盘叠盘的相关专利,例如久保田的苗箱堆垛机器、铃木锻工公司的育苗箱自动供给装置、井关农机公司的苗箱堆集装置和洋马农机公司的箱体装载装置等[6-11],采用链条升降方式,能较好地对秧盘进行逐一堆叠。韩国OH[12]研发了一种育苗盘播种线,该播种线配套的自动供盘装置通过连杆机构控制左右对称布置的拨耳,从而实现对整垛秧盘的逐一分离。

近几年,国内对自动叠盘、铺盘设备也进行了相关研究。马旭等[13-15]研究了采用电控舵机、升降气缸等执行机构实现水稻秧盘育秧播种流水线的软硬盘自动供盘叠放装置;马静龙等[16]研究了关节型机械手,实现了育秧大棚的自动摆盘;谢连双[17]研制了水稻植质钵育育秧盘摆放机,采用传送带配合电动杆推进装置实现了大棚中秧田摆盘;刘海彬等[18-19]研制了一种气吸式育苗穴盘自动摆放机;张秀花等[20]研制了一种关节式蔬菜育苗穴盘播后自动摆放机;CHIU等[21-22]研制了一种田间自走式自动托盘装载/卸载机器。江苏永康实业有限公司研制的育秧机,将播种流水线集成在履带底盘上,可实现在秧田上行走,最后通过传送带将播种好的秧盘直接铺至田间。上述产品只适合花卉或蔬菜软盘的供盘、叠盘成垛,在整个育秧过程中需不断提供育秧土,这需要大量人工参与,已有研究成果采用机械手方案成本过高,采用传送带方式结构庞大,在大棚中周转不便。

针对国内田间铺盘装置自动化程度低、主要依靠人工进行逐一铺盘的问题,本文设计对称布置双凸轮控制的有序铺盘机构,通过双凸轮驱动以实现逐一有序地自动铺盘。

1 双凸轮控制的自动铺盘机构

1.1 铺盘农艺要求及方案

如图1a所示,水稻种子在秧盘(长×宽×高:600 mm×300 mm×35 mm)中播种完成后是呈成摞堆叠状态,需到温室大棚或秧田中有序逐个铺好进行育秧炼苗(如图1b所示);根据温室大棚的结构布局,采用桁架式铺盘小车方案,由铺盘小车将成摞的秧盘依次有序并且按照一定的间隔放入秧田。通过控制系统设计,铺盘流程如下:桁架上移动式铺盘小车实现每一行秧盘的定位与下落,铺盘时第1步先将成摞秧盘中最底下秧盘分离出下落入田,第2步将余下整摞秧盘下降一层秧盘的高度;如此循环,完成每行铺盘工作后,再驱动自走式桁架移动至下一行,依次完成整个秧田的铺盘作业。因此,铺盘小车是铺盘机的核心部件,要完成的动作要求是实现对成摞的秧盘从下往上逐个取出并有序落入秧田,而且下落振动不能过大,以免引起稻种跳出秧盘,直接影响育秧质量。

1.2 铺盘机构工作原理

双凸轮控制铺盘机构在对一摞秧盘进行逐一铺盘过程中包含4个动作,依次是托盘、卡盘、放盘和再回托,具体动作流程如图2所示。图2a所示为铺盘机构的托盘状态,为放盘过程的初始状态,此刻凸轮Ⅰ处于近休止点,这时卡爪缩在钣金罩壳内,不对秧盘产生任何约束;凸轮Ⅱ处于远休止点,使得摆动杆处于最大摆角处,约束住一摞秧盘最底部使其不下落。随着轴Ⅰ顺时针旋转一定角度,处在如图2b所示的卡盘开始动作,此刻凸轮Ⅰ处在推程运动,迫使卡爪逐渐伸出钣金罩壳,卡住倒数第2个秧盘;此时凸轮Ⅱ仍处在远休止状态,继续托住最下面的秧盘。轴Ⅰ再顺时针转过一定角度,凸轮Ⅰ、Ⅱ处在如图2c所示的位置时,凸轮Ⅰ顶着卡爪,使其完全卡在两个叠摞秧盘的间隙内,阻止倒数第2个秧盘下落;此时凸轮Ⅱ逐渐回程并到达近休止点,摆动杆失去对最下面秧盘的约束,秧盘下落入田,放盘动作完成。

当轴Ⅰ继续顺时针旋转到如图2d所示,凸轮Ⅰ开始回程,卡爪逐渐缩回钣金罩壳内;此时凸轮Ⅱ已经进入推程阶段,摆动杆开始回摆,将卡盘时约束住的秧盘重新托住,实现每次只放一个秧盘。转轴Ⅰ顺时针从图2a到图2d旋转了360°,依次完成铺盘的4个动作。由于机构运转速度不高,同时每次叠摞的秧盘质量达35 kg左右,相较于铺盘机构的尺寸而言已是重负载,并且落盘时要求平稳。因此,从动件的运动规律采用适用于一般中低速重载情况的具有柔性冲击的余弦加速度运动规律;故根据以上机构工作原理分析,可得到托盘与放盘控制凸轮在转动一圈过程中与其相对应从动件之间运动时序图,如图3所示。

2 铺盘机构计算模型及结构设计

2.1 凸轮轮廓曲线数学模型

传统的凸轮设计方法有图解法和解析法。图解法简单、直观,但设计精度不高;解析法设计精度高,通常编写计算机程序进行参数化设计[23],便于机构优化,因此本文采用解析法进行凸轮轮廓曲线设计。

凸轮Ⅰ和卡爪构成等宽凸轮机构,已知凸轮Ⅰ的基圆半径R1、最大升程hmax以及推程角、远休止角、回程角、近休止角,可计算出凸轮Ⅰ轮廓曲线在直角坐标系下坐标(x1,y1)与凸轮转角δ之间关系的方程式

x1(δ)=(r0+sδ)sinδ+vδcosδ

(1)

y1(δ)=(r0+sδ)cosδ+vδsinδ

(2)

式中r0——凸轮基圆半径,mm

sδ——凸轮行程,mmvδ——速度,m/s

托盘过程(0~δ1)运动参数为

(3)

式中 φmax——凸轮Ⅱ最大摆角

开始卡盘(δ1~δ2)运动参数为

(4)

放盘过程(δ2~δ3)运动参数为

(5)

式中 φ0——初始摆动角,(°)

回托过程(δ3~δ4)运动参数为

(6)

托盘过程(δ4~2π)运动参数为

(7)

同理,凸轮Ⅱ和摆动杆构成摆动凸轮机构,在已知凸轮Ⅱ的基圆半径R2、最大摆动角φmax、铰链中心距L、摆杆长度l、滚子半径r以及推程角、远休止角、回程角、近休止角,可得凸轮Ⅱ的轮廓曲线直角坐标系下实际轮廓坐标(x2,y2)与转角δ的方程式

(8)

x′2(φ)=Lsinδ-lsin(φmax+φ0+φ)

(9)

y′2(φ)=Lcosδ-lcos(φmax+φ0+φ)

(10)

式中 φ——凸轮行程参数,(°)

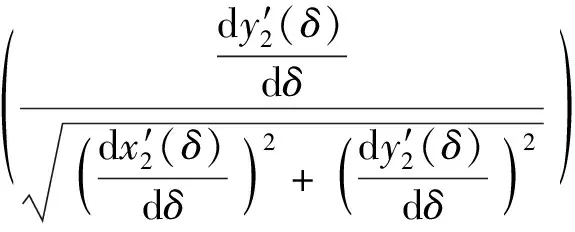

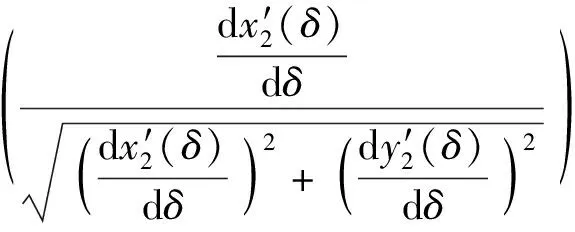

实际轮廓线

x2(δ)=x′2(δ)+

(11)

y2(δ)=y′2(δ)+

(12)

在利用公式求解轮廓曲线方程时需要先求解上述表达式中相关运动学参数s(mm)(φ(°))和v(m/s)(ω(rad/s)),在求解相关运动学参数时,需要结合选定的从动件简谐运动规律方程[19]和对应的运动时序图(图3)进行计算。

将计算出的运动学参数代入凸轮Ⅰ和凸轮Ⅱ在直角坐标系下的轮廓曲线方程,可得到一系列坐标值,分别用矩阵[X1Y1]和矩阵[X2Y2]表示为

(13)

(14)

根据本文中铺盘机构的放盘原理,可知双凸轮控制铺盘机构是由凸轮Ⅰ和凸轮Ⅱ在同一坐标系下叠加起来的,因此需要把式(13)、(14)得到的两种凸轮轮廓曲线组合放在同一坐标系下,用矩阵表示为

(15)

最后将上述得到的矩阵进行样条曲线拟合,即可得如图4所示的一组组合凸轮的平面图。

2.2 参数化设计软件

根据2.1节建立的数学模型利用Matlab进行编程,软件设计结果界面如图5所示,区域1、2为参数输入区,用来输入铺盘机构组合凸轮的初始参数值,在使用软件设计之前需要输入凸轮Ⅰ、Ⅱ的基圆半径、最大摆动角,以及推程角、远休止角、回程角、近休止角等;区域3、4为图形显示区,其中区域3左侧是铺盘机构的平面设计图,右侧是模拟放盘动作的动画,通过动画可以细微地观察到放盘过程中每个阶段是否达到设计要求;区域4是运动学的相关曲线,其中区域4左侧是凸轮Ⅱ与摆动杆构成的摆动凸轮机构在运动过程中的压力角曲线,右侧是凸轮Ⅰ、Ⅱ从动件运动规律曲线,区域5是软件界面的操作按钮,依次按下“开始设计”、“动画模拟”、“运动分析”就能出现区域3、4的图形显示区内容,最后点击“清除退出”就会清除设计软件的数据并退出程序。

2.3 参数确定

结合2.1、2.2节对凸轮轮廓曲线的设计结果,进一步确定铺盘机构相关参数,主要参数包括左右钣金罩壳之间的距离、卡爪伸出长度、托板宽度、凸轮旋转中心与钣金壳壁距离以及摆动杆与托板之间夹角。以上各参数如图6所示。

左右钣金罩壳之间的空腔主要用于盛放秧盘,应满足

L2=L1+2ε

(16)

式中L1——秧盘宽度,mm

L2——左右钣金壳之间的距离,mm

ε——一侧钣金罩壳与秧盘之间的间隙

ε一般取2~4 mm,L1=300 mm,因此L2=308 mm。

根据铺盘机构工作原理可得,在托板阶段卡爪需要完全缩进钣金罩壳内,那么卡爪伸出长度l1为

ε+λ≤l1≤hmax

(17)

式中λ——在卡爪完全伸出后,卡爪卡入秧盘的深度,一般取4~6 mm

根据图6容易得到凸轮旋转中心与钣金罩壳壁距离

l3=l1+R1

(18)

式中R1——凸轮Ⅰ的基圆半径,由最初设计参数确定

铺盘机构在最后落盘过程中,需要将托板下摆,使托板完全缩进钣金罩壳内,那么托板宽度l2应满足

l2cosφmax=l3

(19)

托板在保持托盘阶段,其整体处于水平状态,结合图6可以得到摆动杆与托板之间夹角ξ为

(20)

根据以上几何关系,为使铺盘小车尽可能降低自重,铺盘机构设计尺寸需在满足运动规律条件下尽可能小型化(控制基圆半径),通过铺盘机构参数化设计软件采用人工进行参数优选,优选过程依次输入凸轮基圆半径、行程及1.2节中时序图的相关运动规律参数,观察推程最大压力角是否小于30°,运动规律曲线是否满足时序要求,从而优化得到一组较优的机构参数:凸轮基圆半径R1=15 mm,R2=16 mm,关键长度参数l1=15 mm,l2=40 mm,l3=30 mm。

2.4 结构设计

根据2.3节得到的机构运动参数进行铺盘装置的结构设计,如图7a、7b所示,铺盘装置主要由电机、左右两侧放盘组件和驱动链条组成,叠摞的秧盘放在左右两侧钣金罩壳围成的框内。其中铺盘机构是由同轴安装两种不同轮廓曲线的凸轮组成,并通过两种凸轮动作上的时序配合,对上下嵌套、中间留有间隙的一摞秧盘,实现逐一放盘动作。

一侧铺盘机构的具体结构如图7c所示,主要包含一体成型的钣金罩壳,在其内部平行安装两根轴,其中轴Ⅰ上固定两种凸轮。凸轮Ⅰ和对应的从动件卡爪构成等宽凸轮机构,随着凸轮Ⅰ转动,卡爪往复伸缩运动,实现卡盘动作。凸轮Ⅱ和对应从动件摆动杆构成摆动凸轮机构,随着凸轮Ⅱ转动,摆动杆在一定角度摆动,同时迫使与摆动杆固定在同一轴上的托板也在一定角度内转动,以此实现托盘、放盘动作。驱动链条起到了两侧放盘组件的同步动作,铺盘时不致秧盘侧翻。

3 田间试验

为测试铺盘机的工作性能,对研制的全自动水稻秧盘摆放机样机进行田间铺盘试验。

3.1 铺盘机样机

结合温室秧田的规模布局和铺盘装置的结构尺寸,设计了龙门桁架式秧盘摆放机(图8),桁架上的铺盘小车如图9所示。铺盘装置可在铺盘小车中做升降运动,适应不同秧田高度的铺盘要求,铺盘小车在桁架上作横向移动实现有序铺盘,龙门桁架在温室秧田的两边导轨上作纵向移动,对整个秧田进行铺盘作业。

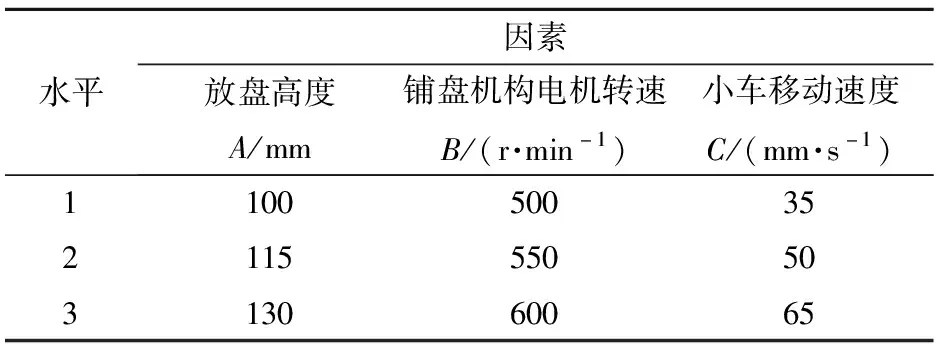

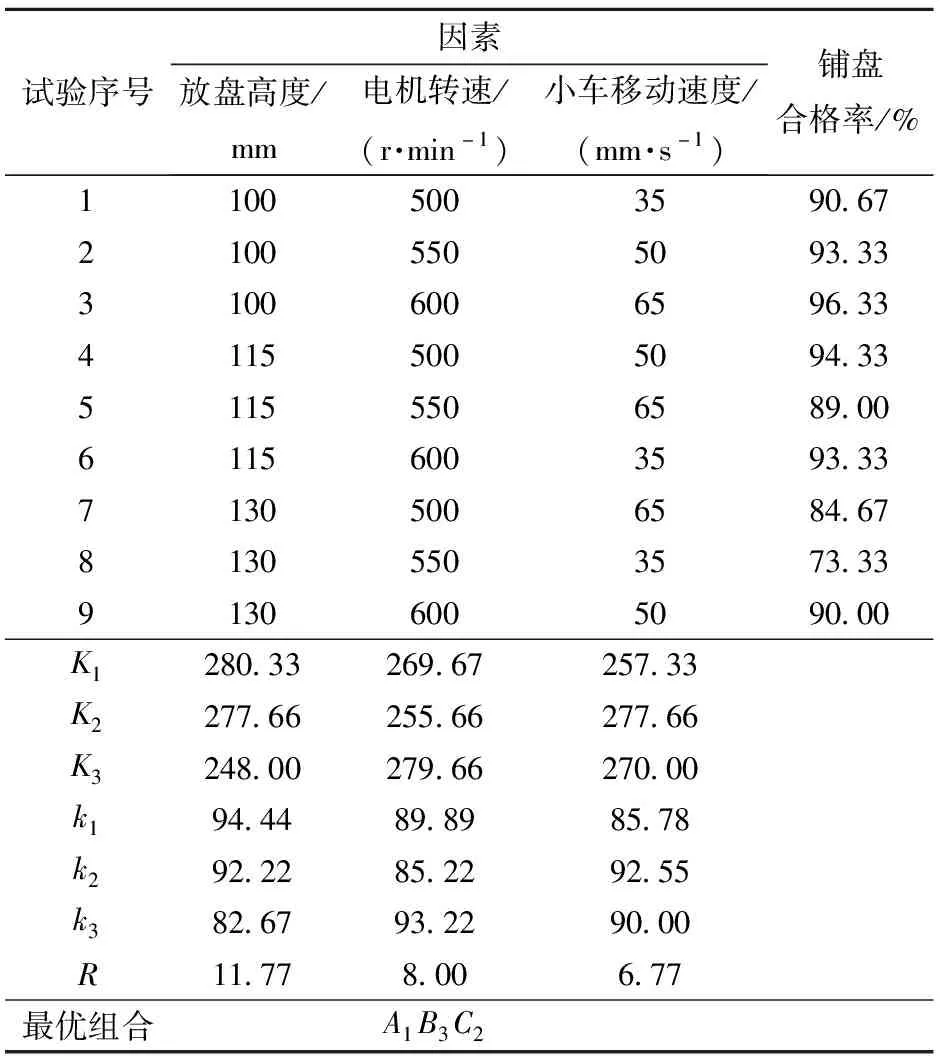

3.2 正交试验及结果

以铺盘合格率为评价指标,并以每次放盘高度、铺盘机构电机转速和铺盘小车移动速度为影响因素,对铺盘机自动铺盘进行三因素三水平正交试验[24-25]。目的是在全自动铺盘模式下,在保证高质量铺盘的前提下,调试出一组高效率铺盘的运行参数。定义铺盘合格率为摆放合格的秧盘数占总放盘数百分比。

其中机器摆放秧盘合格判定标准是:秧盘有序落地后,钵苗盘中稻种未翻掉出来,两个秧盘之间无搭盘现象,盘间距不大于35 mm,若有钵苗盘稻种振出穴孔直接视为不合格。

将铺盘机构的电机转速控制在500~600 r/min内(经初步试验,该转速范围内,一摞秧盘可较好地下落,振动小、不会出现卡盘现象),同时秧盘箱每次只放入每摞10个的秧盘,每组试验的总铺盘数为100个。每次试验重复3次,记录每次铺盘合格的数目并计算对应的合格率,取平均值。其中试验因素水平如表1所示,其中放盘高度的选择依据秧田整地规范(田面高低落差不超过30 mm[26]),以免小车与秧田发生干涉,取放盘高度最小值100 mm。正交试验方案与结果如表2所示。

表1 试验因素与水平

表2 铺盘正交试验设计与结果

3.3 试验结果分析

根据表2可以看出,因素A对于铺盘合格率的影响较为显著,主次顺序为A、B、C,从优水平知,因素A的优水平是1,因素B的优水平是3,因素C的优水平是2,所以最优组合是A1B3C2。可以得出铺盘小车以50 mm/s速度在龙门桁架上移动,放盘机构在距离地面约100 mm的放盘高度,以600 r/min电机转速进行铺盘,此时的自动铺盘效果最好。

图10所示为田间铺盘试验场景。对上述试验结果进行分析,在铺盘的过程中,如果每次放盘的高度过高,那么下落的秧盘与地面接触后会有一定反弹,这必然会将秧盘内基质土振掉出来,直接影响到铺盘质量;放盘高度过低,势必让秧盘箱升降行程变大,影响效率,而且秧田地面有起伏,铺盘小车底部框架也有可能剐蹭地面,影响铺盘。其次,铺盘机构和铺盘小车之间速度匹配效果会影响到盘与盘之间的间距,在实际铺盘过程中,希望缩小盘与盘之间的间距,让一块秧田上尽可能多铺放秧盘,节约面积。

最后按照正交试验所得最优组合参数,进行田间铺盘试验,得到铺盘合格率为97.16%。在试验过程中,通过计时得出铺盘机在最优组合参数下,对10个秧盘进行连续铺盘需要80 s,而每铺放10个秧盘需要人工上盘,人工每次上盘需要15 s,并计入小车回位时间5 s,故可得铺盘机工作效率为1 h铺放360个秧盘。

4 结论

(1)根据水稻育秧对秧田铺盘的农艺要求,设计了一种双凸轮控制的有序铺盘机构。对铺盘机构进行建模分析和设计,实现该机构中两组凸轮机构运动配合,从而完成对叠摞秧盘的托盘、卡盘、放盘和再回托4个工位动作,最终实现两放盘爪同步托盘放盘,获得田间有序的单一铺盘效果。

(2)建立了双凸轮控制的有序铺盘机构参数计算数学模型,编写了辅助分析和设计软件,优选得到一组较优机构参数:两凸轮基圆半径R1=15 mm、R2=16 mm,关键长度参数l1=15 mm,l2=40 mm,l3=30 mm。

(3)研制龙门桁架式铺盘机,铺盘装置安装于铺盘小车内实现升降运动,并在龙门桁架上作横向移动。为获得较高铺盘效率时的最佳参数组合,在保证铺盘质量前提下进行了田间铺盘试验,获得铺盘机最佳参数组合为:铺盘小车以速度50 mm/s在龙门桁架上移动,铺盘机构在距离地面约100 mm的放盘高度时,以600 r/min电机转速进行铺盘,此时铺盘合格率达到97.16%,铺盘效率达到360盘/h,满足机械化田间铺盘技术要求。