水稻秧盘自动码垛机的设计与试验

2022-04-16魏宇豪曹秀龙李泽华李宏伟肖荣浩

马 旭,魏宇豪,曹秀龙,李泽华,3,齐 龙,李宏伟,肖荣浩

(1. 华南农业大学工程学院,广州 510642;2. 岭南现代农业科学与技术广东省实验室,广州 510642;3. 华南农业大学数学与信息学院,广州 510642)

0 引 言

水稻工厂化秧盘育秧播种是水稻机械化生产过程中的关键环节,现有的育秧播种生产线主要包括秧盘供送、铺底土、压实、播种、覆表土、淋洒水和取盘等工序,将水稻秧盘育秧播种生产线播种完成的育秧盘进行码垛,不仅便于运输,还可将码垛好的秧盘直接摆放至暗出苗室,以提高出苗质量。目前已有多种水稻秧盘播种生产线配备有自动叠盘装置,可实现2~4盘秧盘叠盘,但完成叠盘的秧盘仍需投入人工进行取盘和码垛作业,此过程不仅劳动强度大、作业效率低,且容易导致均匀播好的种子发生散乱,影响出苗整齐度。码垛是按照集成化思想对物料实现快速获取、转移和码垛,可有效提高生产效率、改善工作环境、减少用工数量和降低生产成本。因此,研究水稻秧盘自动码垛技术与设备对提高水稻工厂化育秧的自动化水平具有实际应用价值。

近年来,国内外围绕自动化码垛技术进行了大量研究。德国KUKA、日本FANUC和Schneider公司生产的码垛机主要应用于食品包装生产,可夹取较大质量的物料,具有高速、高精度等优势;瑞典ABB公司研发的玻璃码垛机采用吸附式末端执行机构,并利用视觉实现对机器运动和负载的实时监控;哈尔滨工业大学研制的料袋码垛机,可单次抓取多件物料,工作能力大大增强;新松机器人自动化有限公司的SRB160A/300A四轴码垛机能实现可靠、高效和精确的运送功能,在化工和食品等行业得到广泛应用;上海交通大学机器人研究中心的TPR系列码垛机器人主要应用于食品、化工和建材等领域,其采用了线性四连杆的机械结构,实现机械手的动作调控更加便捷和精确,且可进行3D仿真同时自动监测干涉情况;浙江中智机器人有限公司和山东青州四季阳光机械设备有限公司研发的水稻育秧生产线秧盘码垛机主要是在昂贵工业机器人的基础上进行改造,不符合国内市场需求。综上,国内外码垛机的研究多应用于食品、物流和包装等领域,价格昂贵,限制了自动化码垛技术在水稻育秧生产中的推广和应用。

根据水稻工厂化育秧生产的特定环境和生产需求,本文采用直角坐标机械结构原理和可编程逻辑控制器(Programmable Logic Controller, PLC)控制系统,并结合水稻秧盘的结构特点,设计了一种水稻秧盘自动码垛机,搭建了秧盘码垛层检测和码垛控制系统,以期实现码垛机精准定位、夹取和码垛作业,有效提高水稻工厂化育秧生产效率和减轻劳动强度。

1 整机结构及工作原理

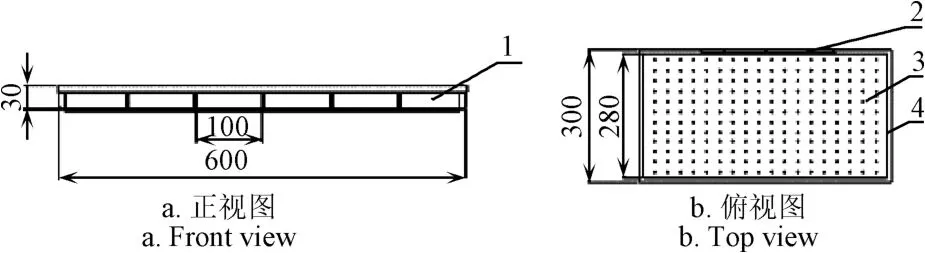

1.1 适用秧盘结构

研制的水稻秧盘自动码垛机适用于毯状硬塑秧盘(外尺寸600 mm×300 mm×30 mm,内尺寸580 mm×280 mm×25 mm)。毯状硬塑秧盘是现有插秧机上适用的秧盘,由图1可见,秧盘顶部有向外翻折的边檐,周边布置有若干加强筋,各秧盘之间通过嵌套实现多盘层叠。

图1 秧盘结构示意图Fig.1 Structure diagram of seedling tray

1.2 总机结构与工作原理

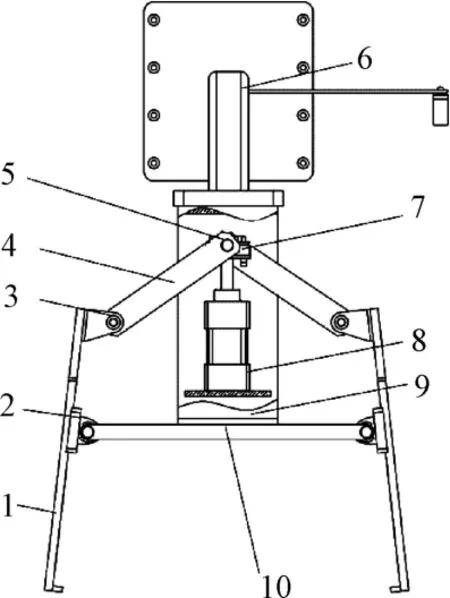

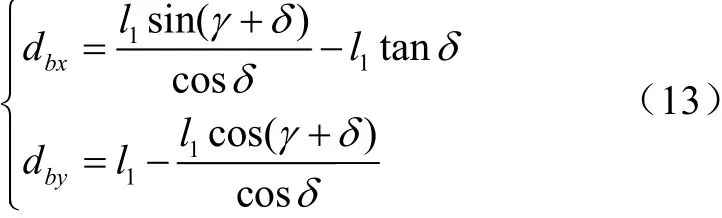

码垛机主要由秧盘定位机构、竖向直线运动机构、伺服电机、横向直线运动机构、码垛层检测机构、夹持机构、机架和运转托盘等组成,如图2所示。

图2 码垛机结构示意图Fig.2 Structure diagram of palletizer

工作过程分为取盘、转运秧盘、检测码垛层数和放盘等。工作时码垛机位于水稻秧盘育秧播种生产线叠盘装置末端上方(初始位置),等待完成育秧的层叠秧盘输送至码垛机的取盘位置,叠盘装置设置每次层叠4个秧盘(由育秧播种生产线设定)。当完成育秧的秧盘到达秧盘定位机构处,传感器发出信号,PLC控制伺服电机转动,直线运动机构带动夹持机构到达取盘位置;夹持机构气缸收缩,实现对层叠秧盘的夹取,随后转运秧盘,当秧盘到达转运托盘上方时,码垛层检测机构工作,通过激光测距系统获取当前运转托盘上秧盘的码垛高度,进而判断该垛位当前的码垛层数,设定每垛20盘共码垛5层(主要考虑到秧盘的码垛稳定性及其被转运时的整体质量),运转托盘上设有A、B和C 3个垛位,根据码垛机工作原理,通过对多种码垛方式进行分析,确定码垛顺序为“A满垛-B满垛-C满垛”的码垛方式时作业效率最高,即码垛层检测机构首先判断运转托盘A位是否完成码垛,然后B位,最后是C位。当判断运转托盘上的秧盘未达到码垛高度时,夹持机构运动到准确的放盘位置后进行放盘,完成一次码垛。放盘后直线运动机构带动夹持机构返回到初始位置进行循环作业。当检测机构检测到3个垛位都达到预定的码垛高度后,表明运转托盘都完成码垛,接着采用叉车将运转托盘抬起并转移至育秧室。

2 关键部件设计

2.1 直线运动机构的设计

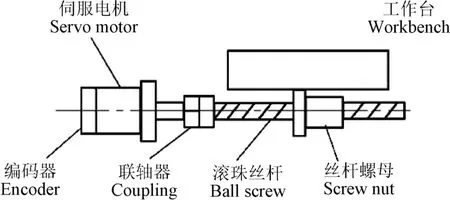

图3 直线运动机构示意图Fig.3 Diagram of the linear transmission mechanism

直线运动机构是码垛机准确夹取、转移和放置秧盘的核心部件,包括横向和竖向直线运动机构,主要由伺服电机,联轴器,滚珠丝杆,丝杆螺母和工作台等组成,如图3所示。

滚珠丝杆的结构参数(直径和导程)是码垛机运动和定位的核心。滚珠丝杆直径过大,则需相应增大直线运动机构整体尺寸,造成材料浪费和成本升高;直径过小,则导致丝杆抖动加剧、损伤等问题,影响码垛性能。参考选型材料进行选型计算,预选取横向和竖向滚珠丝杆的直径分别为25和20 mm。为了保证所选滚珠丝杆在码垛机满载工作时的可靠性,校核所选丝杆容许极限负载和容许极限转速,建议轴向负载为

其中

式中P为建议轴向载荷,N;为螺母与支撑座间距,mm;为杨氏模量,2.06×10Pa;为丝杆轴螺纹内径截面的最小惯性矩,mm;d为丝杆轴径,mm;为余量系数,0.8;、为由滚珠丝杆的支撑方式决定的系数,取4,取19.9。

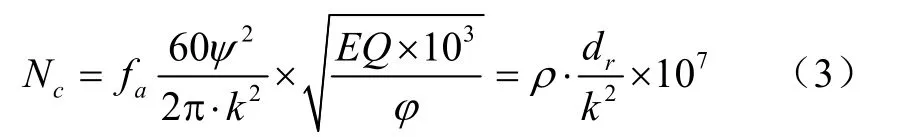

所选丝杆的建议转速为

式中N为丝杆的建议转速,r/min;f为余量系数,0.8;为比重,7.8×10kg/mm。

根据所选滚珠丝杆的结构属性及实际生产情况,将各参数带入式(1)~(3),得到的横向和竖向滚珠丝杆容许极限负载P/分别为57 495.9和32 892.5 N,滚珠丝杆作业中最大轴向负载约为700 N;容许极限转速N/f分别为3 172.9和4 111.5 r/min,滚珠丝杆作业中转动速度小于3 000 r/min。可知所选丝杆符合码垛机作业技术要求。

滚珠丝杆的导程是直线运动机构精准定位的重要部分。导程的选择关系到直线运动机构的定位精度和滚珠丝杆的转动速度。滚珠丝杆的导程越大,直线运动机构的定位精度越低,无法保证准确地夹取和摆放秧盘;滚珠丝杆的导程越小,定位精度越高,但运动位移量较小,单位时间运动相同的距离,需提升滚珠丝杆转动速度。为了保证生产率,导程需满足

式中为丝杆快速进给速度,mm/s;为预选电机额定转速,r/min。

2.2 夹持机构的设计

夹持机构是码垛机平稳夹取和摆放秧盘的核心部件,秧盘在水稻育秧精密播种生产线上经过秧盘供送、铺底土、压实、播种、覆表土、淋洒水、叠盘等工序后到达码垛取盘位置,码垛机开始对已层叠的秧盘进行夹取、转移和码垛。

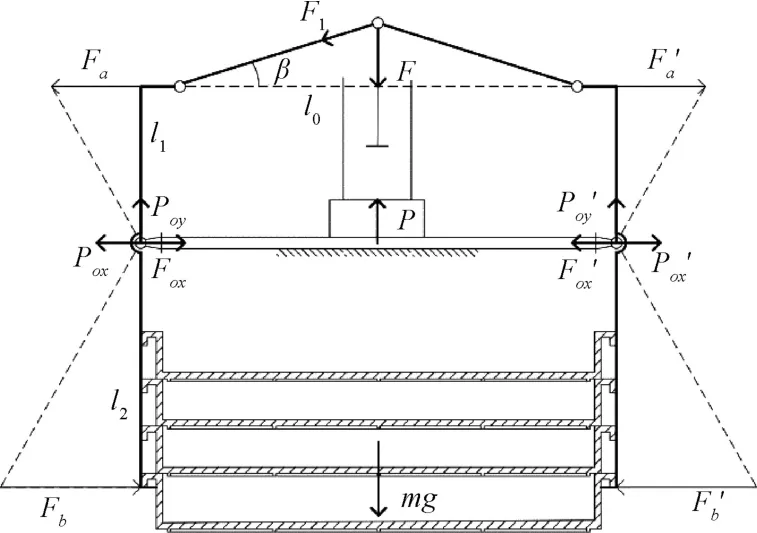

根据水稻秧盘顶部边檐可嵌入并托起的结构特点,设计了一种夹持机构,其主要由夹持板、轴承座、连杆、转轴a与b、夹持机构连接件、连接座、防护罩、气缸和机架等组成;为了防止在工作过程中被夹取的秧盘脱落,夹持板底部设置了可嵌入待码垛最底层秧盘顶部边檐的凸起,实现夹持机构对秧盘稳定的夹取、转移和码垛,其结构如图4所示。

图4 夹持机构结构图Fig.4 Structure diagram of clamping mechanism

为了减小夹持机构夹取作业对秧盘产生的冲击和转运时秧盘之间的相对晃动对码垛性能的影响,设计当气缸收缩时夹持机构的夹持板与层叠秧盘完全接触夹紧,夹持板底部凸出部分可嵌入底层秧盘边檐,夹持状态受力分析如图5所示。

图5 夹持机构夹取秧盘受力分析图Fig.5 Force analysis diagram of clamping mechanism for picking up seedling tray

夹持机构在夹取过程中,当一些秧盘发生形变时,两侧夹持板可推动秧盘来调整其位置,并完成夹取动作,因此,为了保证夹持机构稳定夹取和转运秧盘,需要对气缸所提供的力进行计算。

由图5分析,当气缸向下施加力时,夹持机构运动实现夹紧秧盘并嵌入底层秧盘边檐,则单侧夹持板对秧盘的作用力为

式中为秧盘与育秧生产线滚轮摩擦系数,0.5(聚乙烯);为重力加速度,9.8 m/s。

连杆对夹持板单侧水平推力为

气缸对单个连杆的分力关系式为

气缸所需提供的力为

联立式(5)~(8)可得

每次夹取4盘秧盘时,每盘秧盘质量约6 kg,4盘秧盘质量约24 kg,通过对层叠秧盘高度(4盘为120 mm)分析,l应大于120 mm,以防止夹持机构机架与秧盘发生干涉和挤压;l应小于l,以放大连杆对夹持板的推力,且应留有空间余量便于零件安装调整。通过试验分析,选择l和l分别为100和155 mm;为夹紧状态下连杆与水平线夹角,此时气缸收缩,气缸顶部接头与夹持板顶部的最长垂直距离为40 mm,连杆长136mm,计算得为17°。将参数代入式(9),需大于300 N,气缸力应留有安全余量,因此确定≥400 N。

受秧盘夹持机构开启宽度(秧盘上边檐尺寸约为10 mm,即开启宽度应大于10 mm)、叠盘不齐(通常小于5 mm),以及升降运行过程安全顺畅(保证不碰撞)等原因,每个垛位之间需留有间隔,通过试验确定A、B、C各码垛位间隔距离为60 mm。为了保证夹持机构可靠完成夹放作业,需要对夹持机构的放盘动作进行设计,并确定夹持机构在夹、放秧盘时容许的夹持板旋转角度和气缸行程范围。

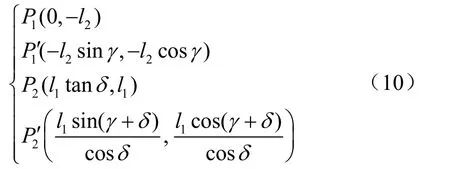

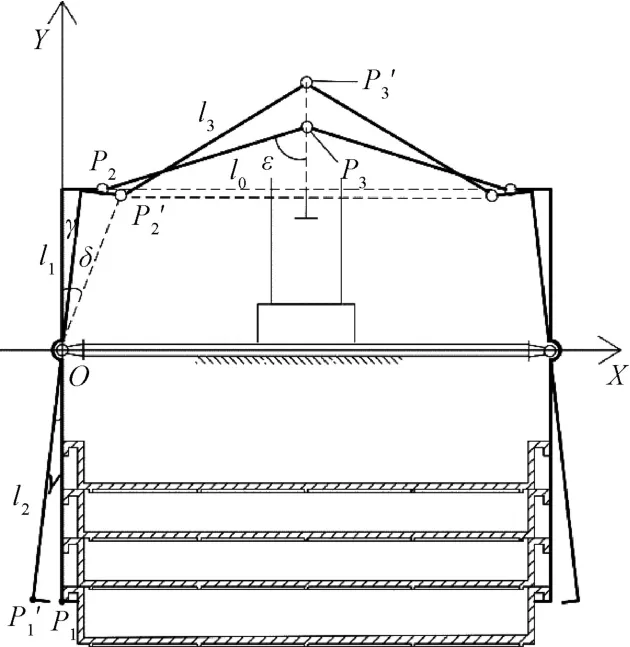

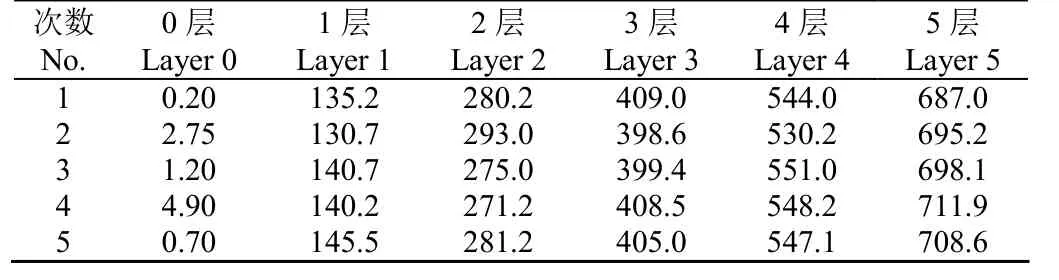

如图6所示,建立坐标系,分析夹持机构关键位置和点在夹放状态下的坐标关系:

式中为夹持板作业旋转角,(°);为夹持板上2个轴承铰链座与夹持板的夹角,(°)。

图6 夹持机构夹放状态位置分析图Fig.6 Analysis diagram of clamping mechanism when clamping and releasing state position

设定坐标系如图6所示,夹持机构放盘完成后最外侧点′在方向的位移量需满足完全脱离所夹取秧盘(大于开启宽度10 mm)且不干涉其他码垛位已码垛秧盘(小于码垛位间距60 mm),则′在方向的位移范围为

则夹持板容许旋转角度为

夹持板上端轴承座′点相对于点方向运动位移量为

为了计算气缸行程范围,采用Solidworks进行建模装配,将点设置为气缸收缩状态下伸缩缸径所处位置,则连杆尺寸为,气缸行程为

根据式(12)取值范围进行初步试验,sin数值越大,夹取秧盘时对秧盘造成的冲击越大,因此,在保证夹持机构与秧盘不发生干涉的情况下,sin应取较小值。当取sin为18 mm时,夹持机构可实现与所夹取秧盘的完全脱离,且和其他码垛位之间留有充足的安全距离,在试验中未发生干涉情况,因此选取sin为18mm,则约为6.47°,将代入式(14)可得气缸行程约为24.6 mm,选择气缸的行程为25 mm。

为了验证上述计算结果所选气缸是否满足夹持要求,采用ADAMS对夹持机构进行夹放动作模拟仿真。设置模型驱动行程与所选气缸行程一致(25 mm),并采用step函数模拟实现气缸的单次往复运动,测量夹持板部位单次夹放秧盘的旋转角度为6.12°,与理论计算结果基本一致。

2.3 秧盘码垛层检测机构的设计

水稻秧盘多次利用后易发生局部形变,可能导致秧盘码垛失败,影响码垛性能。为保证码垛机工作的可靠性,设计了秧盘码垛层检测机构,实现码垛机对码垛层数的智能监测并精准放盘。码垛工作原理如图7所示。

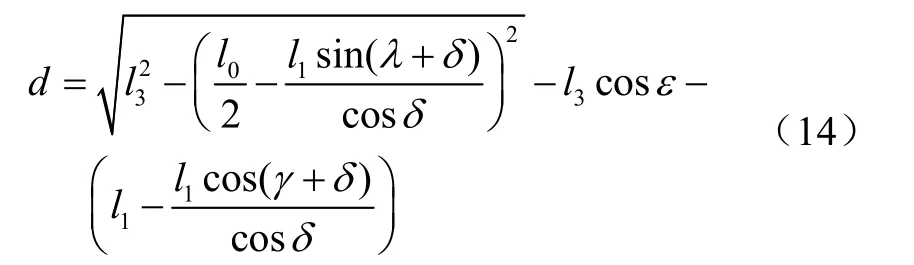

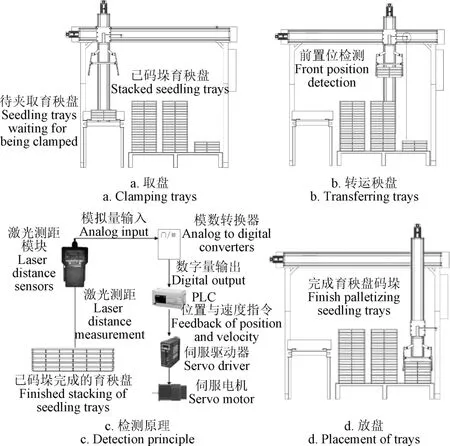

秧盘码垛层检测机构以激光测距模块为核心,通过安装架安装在夹持机构靠垛位方向,检测过程为:当育秧播种生产线运输秧盘到达码垛机取盘位置时(图7a),码垛机开始运行;图7b所示为转运秧盘并对码垛层进行检测,具体为在横向转运方向上设定检测位置,码垛机在检测位置短暂停留,码垛层检测机构在此位置采集秧盘码垛层高度数据,通过A/D转换器传输至PLC,PLC将得到的每层高度数据逐个进行误差范围划定,若所检测的高度在其所属的误差范围内,则判定当前码垛位秧盘已码垛层数,并对码垛机运动轨迹进行规划调整,图7c为控制系统处理码垛层高度数据原理图;码垛机接收到控制系统反馈当前码垛层数的信号并在正确位置完成放盘作业(图7d)。秧盘码垛层检测机构检测到每层实际高度距离统计如表1所示。

图7 码垛过程示意图Fig.7 Diagram of palletizing process

由于4盘层叠秧盘高度为120 mm,因此通过软件程序设置码垛层每层高度类比范围为120±50 mm,为码垛层数。由表1可知,每层检测最大差值为24.9 mm,小于软件程序中设定的高度范围,可以满足秧盘码垛层高度检测要求。

表1 检测机构检测各码垛层高度数据统计表Table 1 Statistical table of the height data of each palletizing layer tested by testing institutions mm

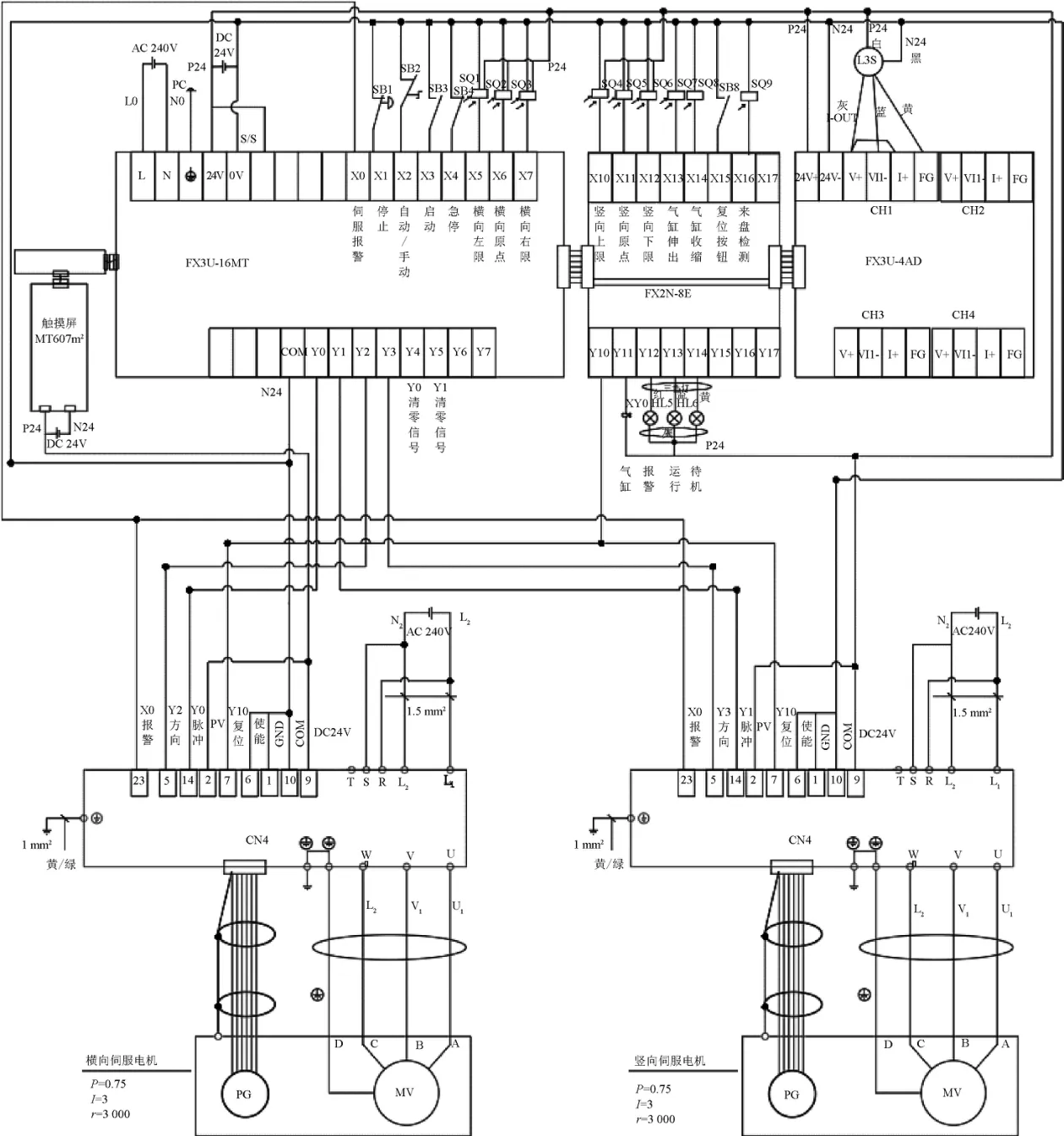

2.4 控制系统设计

2.4.1 硬件设计

为了实现稳定、快速和精准地控制码垛机工作,本文采用PLC为控制核心,完成系统对传感器信号的采集、分析和处理,并适时地发出信号反馈码垛机当前工作状态和控制各执行机构完成相应动作。根据码垛机工作所需输入/输出点数及所需输出高速脉冲数,选择三菱FX3U-16MT型控制器和FX2N-8E系列拓展模块,该型号控制器自带三路高速脉冲输出端(Y0、Y1和Y2),可便捷地控制伺服电机高速旋转;根据码垛层检测机构检测需求,选择FX3U-4A/D模数转换器作为检测机构与PLC沟通桥梁,人机交互触摸屏采用MCGS MT6071系列。根据码垛机工作要求,伺服电机选择上海仁侯伺服电机,额定功率0.75 kW,额定电流3.0 A,额定转速3 000 r/min,额定转矩 2.4 N/m。伺服驱动器选择LCMT-15M02NB-130M10015B型交流驱动器额定工作电压220 VAC,额定功率450 W;硬件接线图如图8所示。

图8 控制系统接线图Fig.8 Control system wiring diagram

2.4.2 软件程序设计

采用三菱公司研发的GX-Work2作为开发软件,在Window10操作系统环境下编写系统软件程序,采用梯形图作为系统程序的编程语言,软件程序设计流程如图9所示。

图9 控制系统流程图Fig.9 Workflow diagram of the control system

人机交互界面采用MCGSE组态软件开发,根据层次开发顺序,设计了系统登录主界面、系统手动运行参数调节界面和系统自动运行监视调节界面等。系统自动运行监视调节界面如图10所示。

图10 触摸屏人机交互界面Fig.10 Touch screen human-machine interface

3 码垛性能试验

为检验水稻秧盘码垛机的性能,采用Box-Behnken设计进行试验。首先进行单因素初步试验并分析试验结果,得到码垛机性能的主要影响因素(生产率、码垛层检测机构检测时间和放盘高度)与性能指标(码垛合格率和种子外露率)之间的关系,应用回归分析、响应曲面和多目标变量优化方法,优化码垛机的工作参数。

样机试验地点为华南农业大学工程学院农业工程楼。样机配置于华南农业大学研制的2SJB-500型水稻秧盘育秧精密播种生产线自动叠盘装置后方,试验装置及试验现场如图11所示。

图11 水稻秧盘自动码垛机试验现场Fig.11 Test site of automatic rice seedling tray palletizer

3.1 试验材料

试验选用的秧盘为当前应用范围较广的硬塑秧盘(600 mm×300 mm×30 mm),为验证码垛机对多次利用后发生局部形变的秧盘具有适用性,选取损伤程度为中度形变、轻度形变和完好的秧盘各60盘混合并重复使用进行试验;试验所使用基质为育秧生产所用的稻田沙壤土,并经粉碎处理和5 mm网晒过滤,含水率范围是10%~15%。

3.2 试验指标

根据初步试验结果分析研究,选择码垛合格率和覆表土种子外露率作为码垛机的性能指标,具体定义如下:

1)码垛合格率

码垛过程中由于夹持不当、秧盘有破损变形等会导致秧盘倒塌、上下不对位等问题,为此设定码垛合格为每次夹取和放盘平稳,秧盘在运转托盘上正常码垛,不倒塌,完成码垛好的各盘秧盘之间前后对齐,错位不超过5 mm,码垛合格率的计算公式为

式中为总码垛数;为码垛合格数。

2)种子外露率码垛机在工作过程中的振动干扰和放盘时产生的冲击,会导致表土松动稀薄,进而可能造成部分种子外露。将播种并覆表土的秧盘划分为200个30 mm×30 mm规则的小区域,比较码垛前后所划分的各区域内是否有外露种子,计算种子外露的区域数与划分区域总数的百分比值,即为种子外露率。

式中为区域总数;为出现种子外露的区域数。

3.3 试验因素

为了验证所设计的水稻秧盘自动码垛机工作的可靠性,并寻求最优作业参数,根据对码垛机的工作原理和前期试验研究,选取对码垛机作业性能影响较大的生产率、秧盘码垛层检测机构的检测时间和码垛放盘时距运转托盘或上一层秧盘的高度作为试验因素进行深入试验研究。

综上,得出3种主要试验因素,每个因素选取3个水平。育秧生产线实际生产中常用生产率为400~600盘/h,因此选择生产率400、500和600盘/h;码垛层检测机构检测频率为2 Hz,经前期试验分析,选择检测时间分别为0.5、1.0和1.5 s;试验所用秧盘存在部分损坏变形,预试验发现,若放盘时高度过低,易出现挤压现象,而高度过高,则震荡较大,从而导致码垛效果不理想,因此选择放盘高度分别为0.5、1.5和2.5 cm,如表2所示。

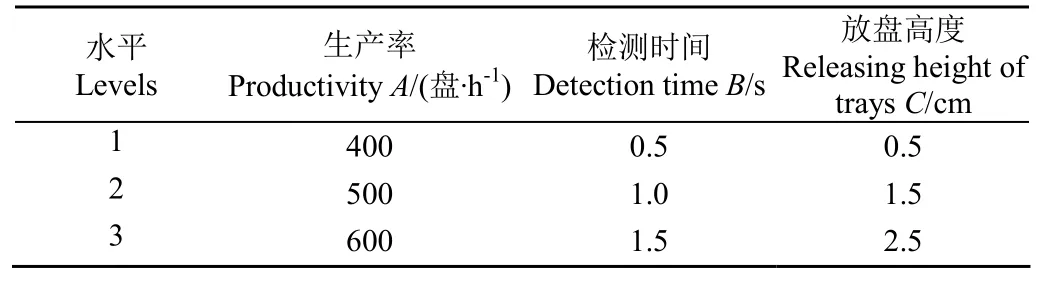

表2 试验因素和水平Table 2 Factors and levels of test

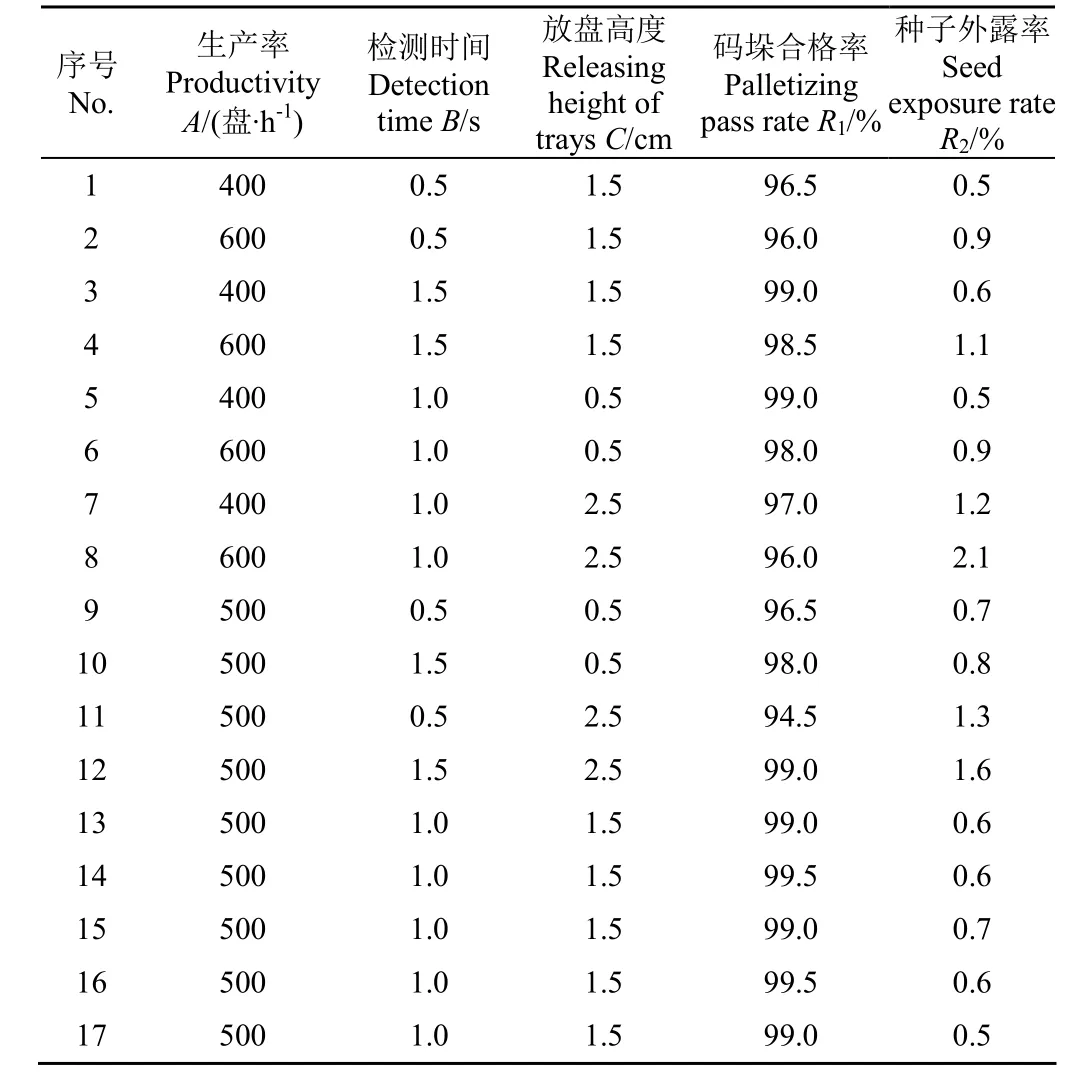

3.4 试验方案

根据预试验研究,生产率、码垛层检测机构检测时间和放盘高度为试验因素,每个因素考察3个水平。每组进行100次码垛试验,重复两次,记录码垛合格率,并从中随机抽取10盘秧盘记录种子外露率,试验结果取平均值。采用Design-Expert13.0 软件进行数据处理和统计分析。试验方案与结果如表3所示。

表3 试验方案与结果Table 3 Experiment scheme and results

3.5 回归模型建立与显著性检验

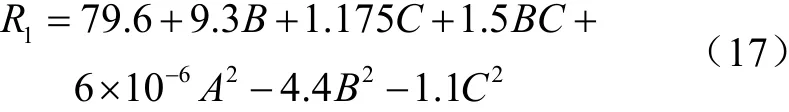

采用Design-Expert13.0软件,分别建立码垛合格率和种子外露率关于生产率、检测时间和放盘高度的回归模型,并检验模型和系数的显著性,分析与结果如下所示:

码垛合格率的回归方程为

种子外露率的回归方程为

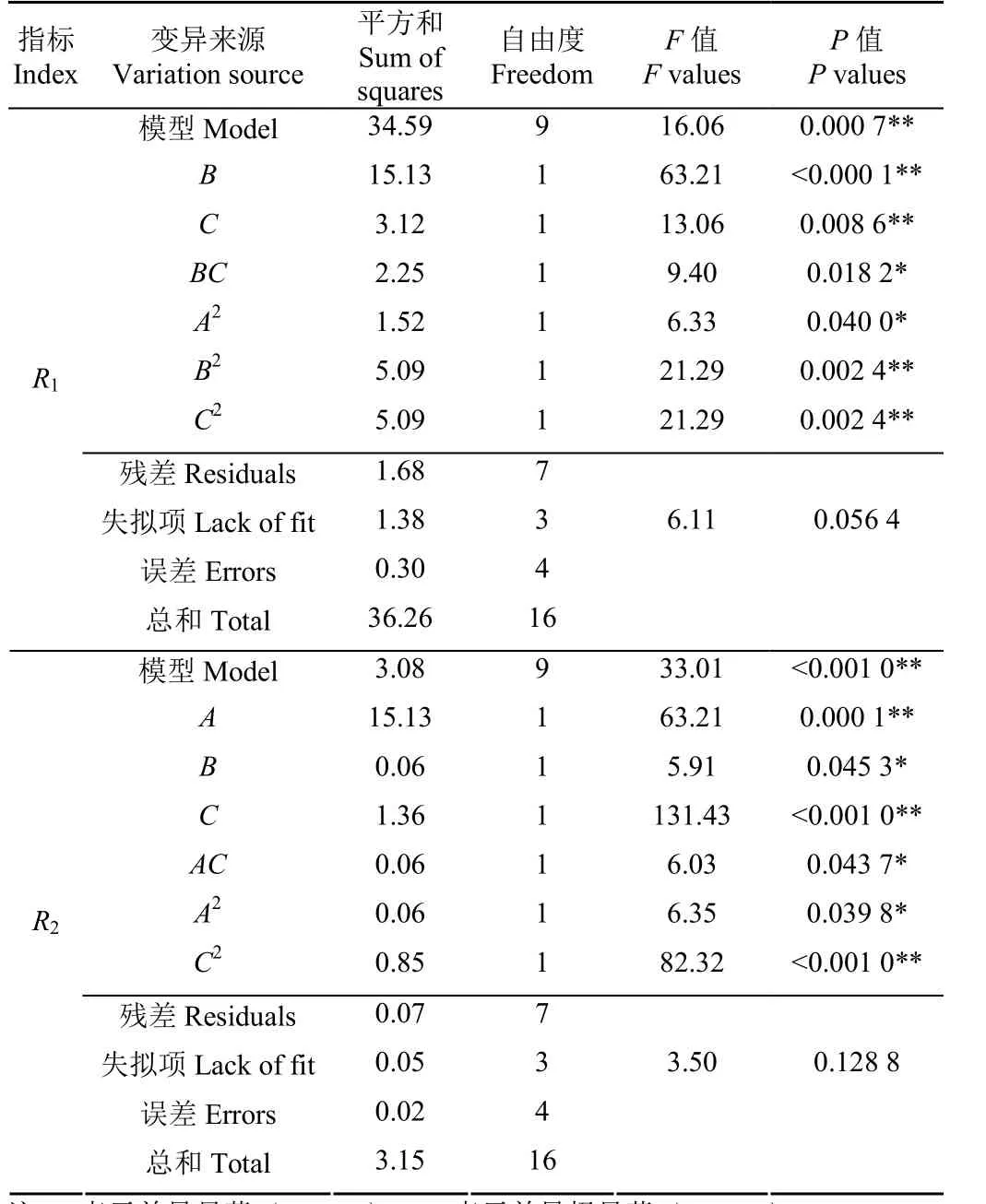

码垛合格率和种子外露率的方差分析结果如表4所示。

表4 码垛合格率和种子外露率回归模型的方差分析Table 4 Variance analysis of palletizing pass rate and seed exposure rate regression model

由表4可知,码垛合格率回归模型通过显著性检验(<0.01),因此模型有效,单项和交互项、的影响不显著,其他各项均通过显著性检验。

各因素对码垛合格率影响的主次因素为:检测时间、放盘高度和生产率。检测时间过低会导致码垛合格率大幅下降,这是由于当检测时间过短时,码垛层检测机构所测数据不稳定,会导致较大的数据误差;放盘高度过低时,个别秧盘由于形变会造成挤压,降低合格率;放盘高度过高时,会造成放盘时冲击变大,合格率也会因此降低,生产率对码垛合格率影响较小。

由表4可知,种子外露率回归模型通过显著性检验(<0.01),因此模型有效,交互项、的影响不显著,其他各项均通过显著性检验

各因素对种子外露率影响的主次因素为:放盘高度、生产率和检测时间。随着放盘高度的增大,放盘时秧盘受到的冲击越大,土壤振动导致表土稀薄,种子外露增多;生产率越大,直线运动机构速度提升,产生的振动增大,种子外露增多,检测时间对种子外露率影响较小。

3.6 各因素交互作用对试验结果的影响

由表4可知,检测时间和放盘高度的交互项对码垛合格率有显著性影响,生产率和放盘高度的交互项对种子外露率有显著影响,表明各因素间存在交互影响效应。运用Design-Expert13.0软件对交互试验因素进行响应曲面分析,生成各因素交互作用对码垛合格率和种子外露率的响应曲面图(图12)。

图12 交互因素对码垛合格率和种子外露率的影响Fig.12 Effect of interaction factors on palletizing pass rate and seed exposure rate

由图12a可知,生产率设定为500盘/h时,当放盘高度为1~1.5 cm和检测时间为1.1~1.3 s时,码垛合格率存在最优值。固定放盘高度,随检测时间的增大,码垛合格率呈现先增大后较平缓的趋势;固定检测时间,随放盘高度的增大,码垛合格率呈现先增大后降低的趋势。

由图12b可知,当检测时间固定1.0 s,放盘高度为1~1.5 cm时,生产率为400~500盘/h,种子外露率存在最小值。固定放盘高度,随着生产率的增大,种子外露率呈现逐渐增大的趋势;固定生产率,随着放盘高度的增大,种子外露率呈现先减小后增大的趋势。

综上所述,当其中一个参数固定时,检测时间对码垛合格率的影响呈现先增加后较为平缓的趋势,放盘高度对码垛合格率的影响呈现先增加后降低的趋势;生产率对种子外露率的影响逐渐增大,放盘高度对种子外露率的影响呈现先增大后降低的趋势。

3.7 参数优化及试验

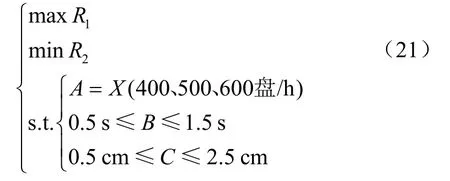

为了探明试验指标与主要影响因素间的最优关系,采用多目标优化方法分析不同生产率下码垛机最优参数组合,根据提高码垛合格率、降低种子外露率的目标,结合常用生产率为400、500和600盘/h及各试验因素的边界条件,得到优化模型为

利用Design-Expert13.0中Optimization进行参数优化,结果表明,当生产率分别为400、500和600盘/h,检测时间分别为1.139、1.141和1.148 s,放盘高度分别为1.089、1.122和1.070 cm时,码垛合格率分别达到99.41%、99.50%,和99.11%,种子外露率分别为0.48%、0.53%和0.75%。

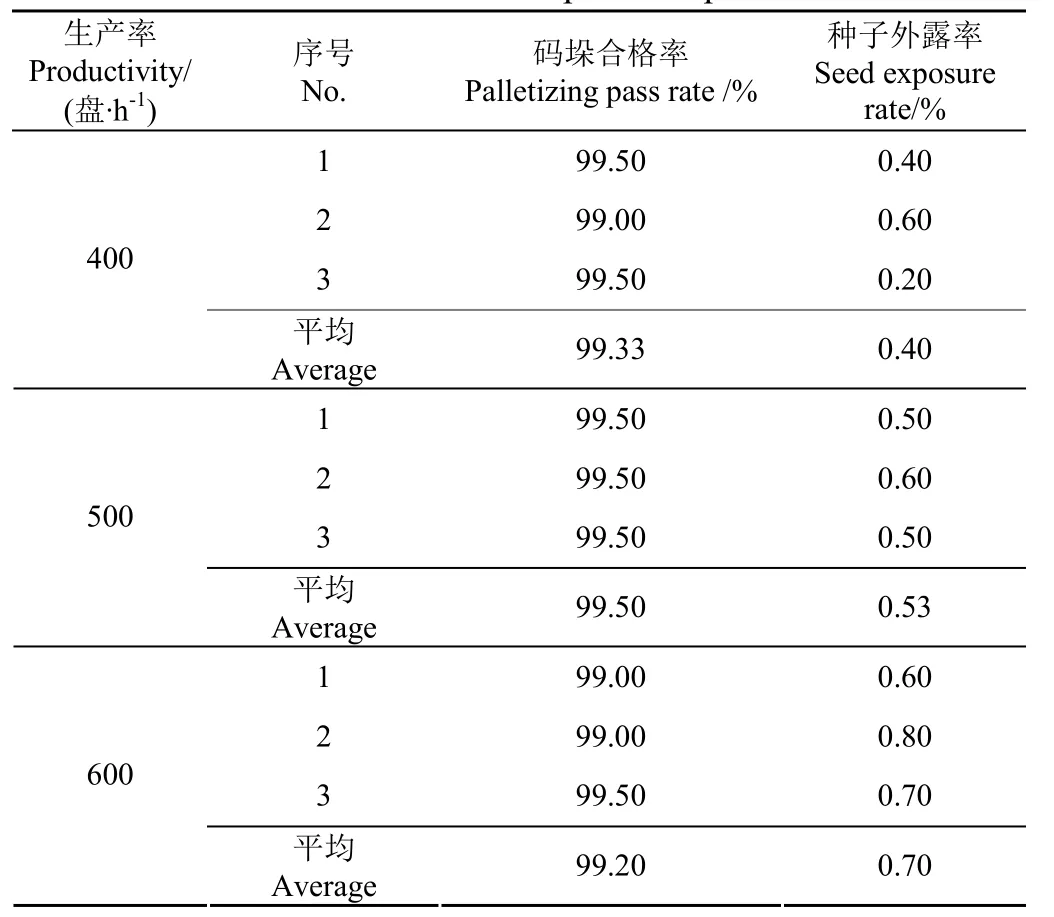

为了验证参数优化结果,分别进行了生产率为400、500和600盘/h码垛试验,由于检测时间和放盘高度在各生产率下所对应的最优参数比较接近,且考虑到实际生产过程中,生产人员操作的便捷性,根据响应曲面优化值分析结果,检测时间和放盘高度均取1.15 s和1.10 cm。在相同的试验条件下每组进行100次码垛试验,重复3次,码垛合格率分别达到99.33%、99.50%,和99.20%,种子外露率分别为0.40%、0.53%和0.70%,试验结果如表5所示。上述试验结果与优化结果基本一致。

表5 优化参数试验结果Table 5 Test results of optimized parameters

4 结 论

1)设计了一种低成本水稻秧盘自动码垛机,实现了水稻秧盘育秧精密播种生产线秧盘自动取盘和码垛。

2)采用直角坐标机械结构原理,建立了直线运动机构的传动模型;对所夹取秧盘的结构进行研究,设计了一种水稻秧盘夹持机构;研制了以PLC为核心的控制系统,实现对秧盘的精确夹取、转移和码垛;基于PLC设计了码垛层检测机构,实现精准码垛。

3)采用Box-Behnken试验设计方法,进行了码垛机性能试验,通过Design-Expert13.0软件中的Optimization模块,应用多目标优化方法对码垛性能影响因素进行优化研究,得到不同生产率条件下的最优检测时间和放盘高度参数组合。根据优化结果,进行了生产率为400、500和600盘/h,检测时间为1.15 s和放盘高度为1.10 cm参数组合下的验证试验;得到码垛合格率分别为99.33%、99.50%和99.20%,种子外露率分别为0.40%、0.53%和0.70%。试验结果表明,本研究设计的码垛机具有稳定的码垛性能,试验指标满足水稻工厂化育秧秧盘码垛要求,对提高水稻工厂化育秧的自动化水平具有实际应用价值。