基于显式控制律设计的AMT电控系统开发流程与验证*

2021-06-09程一帆李雪松高炳钊洪金龙张国旭

程一帆,李雪松,高炳钊,洪金龙,张国旭,陈 虹

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025;

2.同济大学机械工程博士后站,同济大学汽车学院,上海 201804;3.同济大学新能源汽车工程中心,上海 201804)

前言

汽车电控技术已经成为汽车性能提升的核心使能技术,但同时也增加了设计、标定与验证环节的难度。基于模型的控制系统开发(model⁃based development,MBD)有着缩短项目时间、提高产品质量、降低成本、减少对物理原型的依赖等优势[1]。而目前国外各大汽车∕零部件厂商的控制系统开发进程普遍遵循V流程,其中model⁃based理念贯穿控制需求、设计和验证等所有子进程,因此各大厂商正在逐步加大应用基于模型的开发标准的占比,如:日本NISSAN公司于1999年将基于模型的理念应用到系统开发中,目前已扩展至约85%的项目中[2];德国ZF公司开展了基于模型的自动变速器软件开发的设计项目,结果表明可以显著减少代码量(传统开发的15%)和故障率[3];瑞典沃尔沃公司通过使用自动测试系统,大大加快了开发进度并保证了货车制动系统的可靠性[4];美国福特公司的车道保持系统在结合了基于模型的开发模式后,有助于排除错误检测并减少昂贵的原型测试[5]。

然而当前汽车行业在基于模型开发的控制算法设计阶段往往考虑采用PID和前馈查表控制[6],忽略将控制器设计作为单独环节,这样会带来两个问题:(1)为了优化PID和前馈查表法所需的控制参数,需要大量费时费力的台架标定和实车试验标定,并且基于静态工况点的标定仍难以保证实际瞬态工况的控制性能;(2)面向控制的模型不可避免会有模型误差,尤其是对于汽车系统,负载工况范围广、路面状况和环境复杂多变等都会带来较大的建模误差。因此在进行电控系统基于模型的开发时又要同时考虑以下要素:(1)建模,在建立面向控制的模型时,要考虑其主要动力学成分,又要保证其阶次不宜过高;(2)标定工作量,为了缩短电控系统开发周期、减少台架和实车试验标定工作量,设计的控制算法要同时具有实现控制参数整定的规律;(3)工具化,开发工程师往往不能理解复杂算法的推导过程,导致很多控制理论方法无法在行业发挥作用,因此应当考虑汽车多样的运行工况和使用条件,开发出相应工具填补研究人员和开发人员之间的断层。

对于传动系统而言,电控机械式自动变速器(automated mechanical transmission,AMT)由于具有高传动效率、低制造成本等优势,在能源利用越来越严峻的形势下得以快速发展。但由于AMT的定轴齿轮部分缺少黏性缓冲元件,普遍采用干式离合器进行动力切换,而离合器的滑摩控制对其磨损情况、寿命和驾乘人员舒适性等影响很大。因此针对AMT关键控制问题,国内外学者从两方面思路进行了大量研究:(1)通过结构创新实现无动力中断技术[7-9];(2)干式离合器滑摩算法优化[10-12]。上述研究虽然优化了AMT动力学控制问题并得到验证,但对于采用控制理论方法来改进产品开发流程方面的研究较少。

因此,本文中介绍了基于显式控制律设计的AMT电控系统开发流程,并与传统开发思路进行对比说明其优势。首先建立AMT电控系统面向控制的数学模型并提炼出干式离合器滑摩关键控制目标;然后进行基于显式控制律推导的控制器设计;之后设计用于虚拟标定的界面工具;最后通过快速原型技术在车载控制单元中进行试验验证和应用。

1 电控系统开发流程与对比

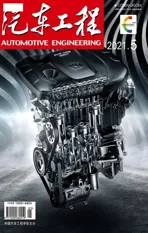

干式离合器滑摩控制是设计AMT控制系统的难点之一,其摩擦片与压盘之间的夹紧力变化会直接反映到汽车纵向加速度上,因此对AMT动力切换过程中的驾驶性能有很大影响[13]。目前传统开发方式,主要借助符合工程经验的“快-慢-快”接合规律对干式离合器进行控制,如图1所示,其原理是在空行程和完全接合后加快离合器接合速度以减少锁止时间和滑摩损失,而在滑摩阶段降低离合器接合速度以保证驾驶平顺性。

图1 干式离合器“快-慢-快”接合规律

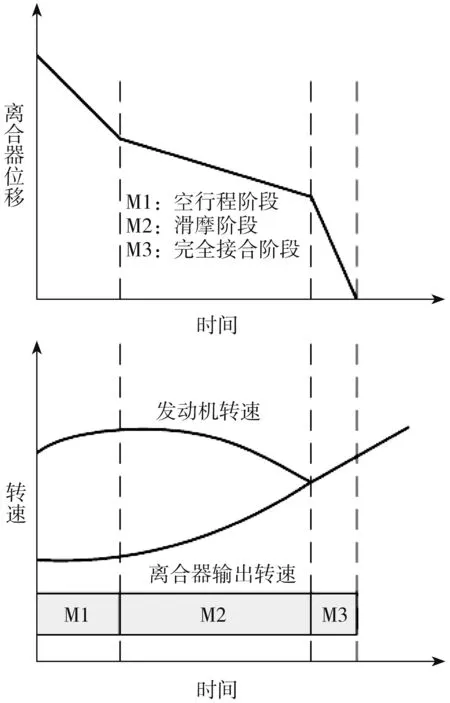

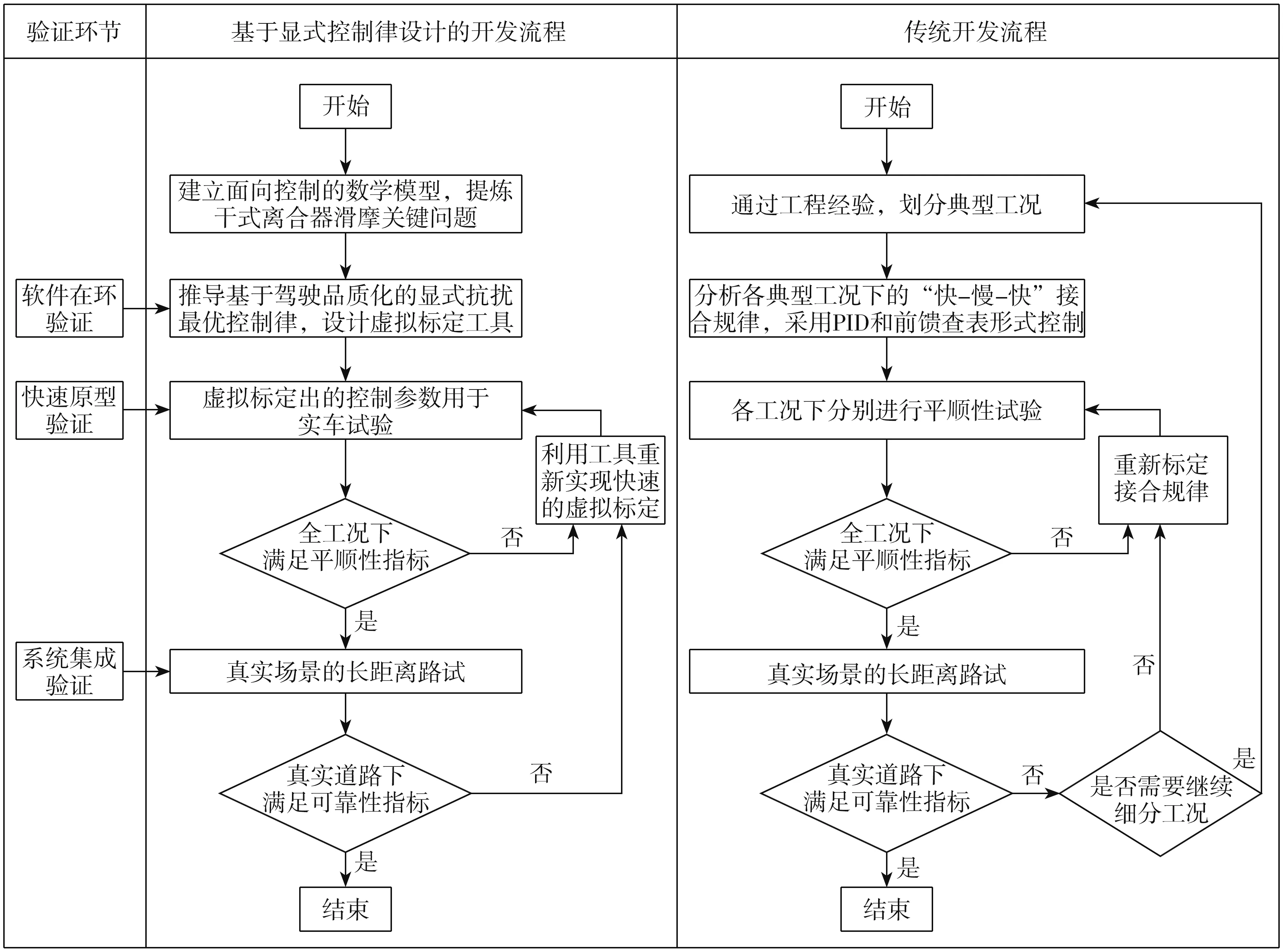

上述传统开发方式的流程如图2右图所示,对“快-慢-快”接合规律的具体控制策略如图3所示。可以看出,该开发方式经过划分典型工况、大量实车标定验证和可靠性路试后,能够获得较好的平顺性效果,但此过程有以下缺陷:(1)开发效果过于依赖工程师经验;(2)未考虑极端工况下的传动系变化,控制效果无法保证;(3)标定工作量过大,对不同工况、不同工作点和控制器参数均需实车试验验证,若控制效果无法通过标定优化,则需要重新细分工况再次试验。

图2 基于显式控制律设计的开发流程与传统开发流程对比

图3 基于“快-慢-快”接合规律的具体控制策略

为了考虑前言中所提到的MAP查表法带来巨大标定工作量和模型误差两个问题,本文中加入控制器设计环节,提出基于显式控制律设计的AMT电控系统正向开发流程,如图2左图所示。首先对离合器滑摩阶段的动力学特点进行分析、建模,设计显式推导的抗扰最优控制律,并通过软件在环(software⁃in⁃the⁃loop)进行验证;其次开发出基于上述控制律的虚拟标定工具,并将标定优化出的控制参数直接用于快速原型(rapid control prototyping)实车验证;最后通过产品级控制器进行系统集成和真实场景路试。如任一环节不满足平顺性要求,工程师可即时通过标定工具实现快速的虚拟标定,并重新验证。

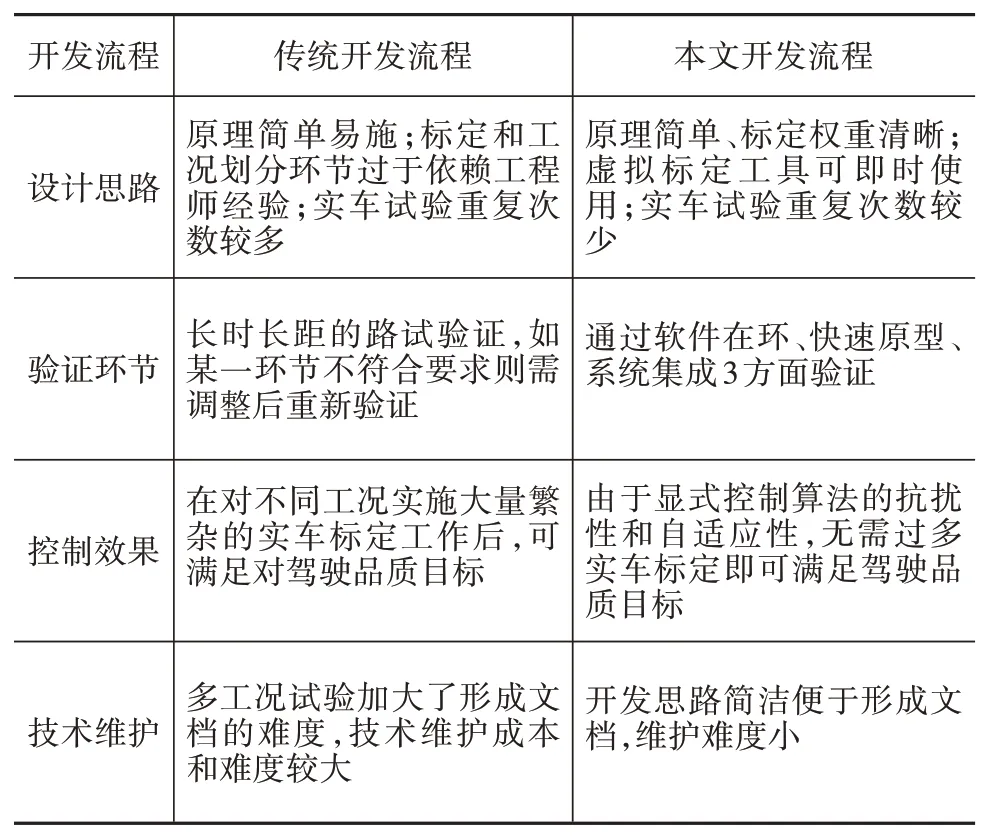

综合以上分析,两种开发方式的特点对比如表1所示。

表1 开发流程对比

2 基于模型的显式控制律设计

装载AMT车辆的动力性和驾驶品质会受道路环境变化(如道路坡度、整车质量)和离合器摩擦不确定性(如工作温度变化、长期滑摩导致摩擦因数变化、膜片弹簧刚度衰减)等影响。本节中,为了考虑上述由参数变化和不确定性引起的时变扰动,设计了基于显式控制律推导的抗扰最优控制器和扰动观测器[14],并提出基于干式离合器位移的控制策略。该控制策略抑制了时变扰动对控制系统的影响,因此免去了依靠工程经验划分工况的步骤,大大缩减了标定工作量。

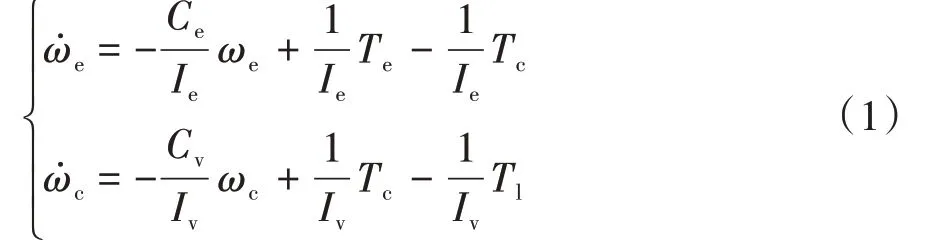

2.1 传动系建模

当离合器处于滑摩阶段时,发动机到变速器输出轴部分可简化为如图4所示的二质量模型。

式中:ωe为发动机转速;ωc为离合器输出转速;Te为发动机转矩;Tc为离合器传递转矩;Tl为等效阻力矩;Ce和Cv为主、从动端的等效阻尼系数;Ie和Iv为离合器主、从动盘的等效转动惯量。

图4 简化的传动系二质量模型

令滑摩转速差Δω=ωe-ωc,前文中提到了建模误差、车辆行驶环境变化和离合器传递转矩的非线性等扰动因素,假设将其耦合成一项d,可将式(1)简化为

2.2 抗扰控制器与扰动观测器设计

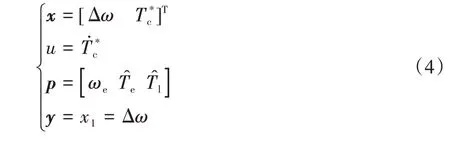

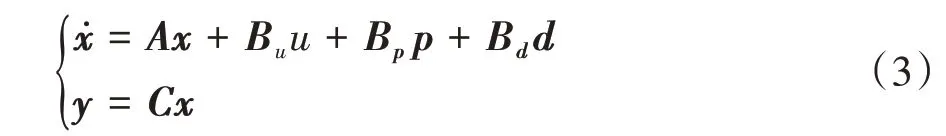

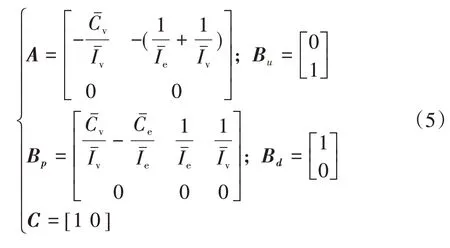

将式(2)整理成状态空间方程形式,得其中

状态矩阵分别为

由式(4)可知p和B p是可测变量及其系统矩阵,d和B d是扰动变量及其系统矩阵。

为了同时保证平顺性和滑摩快速性,目标函数选择如式(6)的形式,式中Q和R分别是快速性控制权重和平顺性控制权重。由式(4)可知,yTQ y=qΔωΔω2一项使滑摩转速差Δω尽快变化至0,从而使离合器接合时间和滑摩功最小,uTRu=rṪ*2c一项保证传递转矩不会急剧变化,从而减小了动力切换过程中的冲击度。

为保证控制器时变扰动抑制性能,根据文献[14]提出的新型乘子函数形式求解目标函数式(6),最终推导出控制律为

其中

式中:K x、K p、K d为控制器系数;P、h p、h d为求解上述优化问题过程中产生的中间参数。

由于传统的基于模型开发效果过于依赖模型精度,本节沿用文献[14]观测器形式估计包含模型误差在内的系统扰动。从式(7)可以看出,所提出的控制器不仅包括车辆状态信息,还包括扰动信息,理论上来说具有较好的扰动抑制能力。

上述推导过程对于电控系统开发流程而言,有两点值得指出:(1)如式(7)所示的显式控制律能优化传递转矩,从而完成驾驶品质的控制目标;(2)如式(6)所示的目标函数只需调整控制权重即可实现有效侧重,因此该显式控制律可通过简单易懂的参数整定规律进行修正,减少了后续标定过程的工作量。

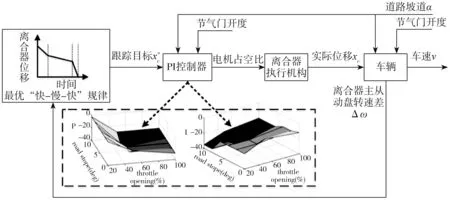

2.3 控制策略实现

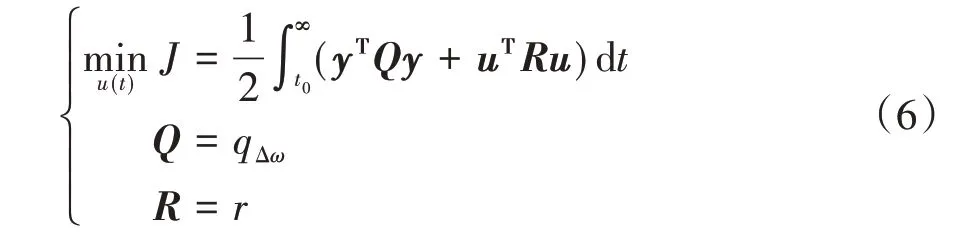

利用上述抗扰最优控制器和扰动观测器,本节提出基于干式离合器位移的AMT动力切换控制策略,对离合器执行机构的位移进行规划,控制框图如图5所示。其中,抗扰控制器输出的目标离合器转矩通过式(9)转化为离合器夹紧力,并通过查表最终作用于离合器执行机构位移。式中为离合器输出转矩;μd为离合器摩擦因数,μd=0.4;Rc为离合器有效摩擦半径;N为离合器摩擦片数,N=2。

图5 控制策略实现的框图

3 虚拟标定工具设计

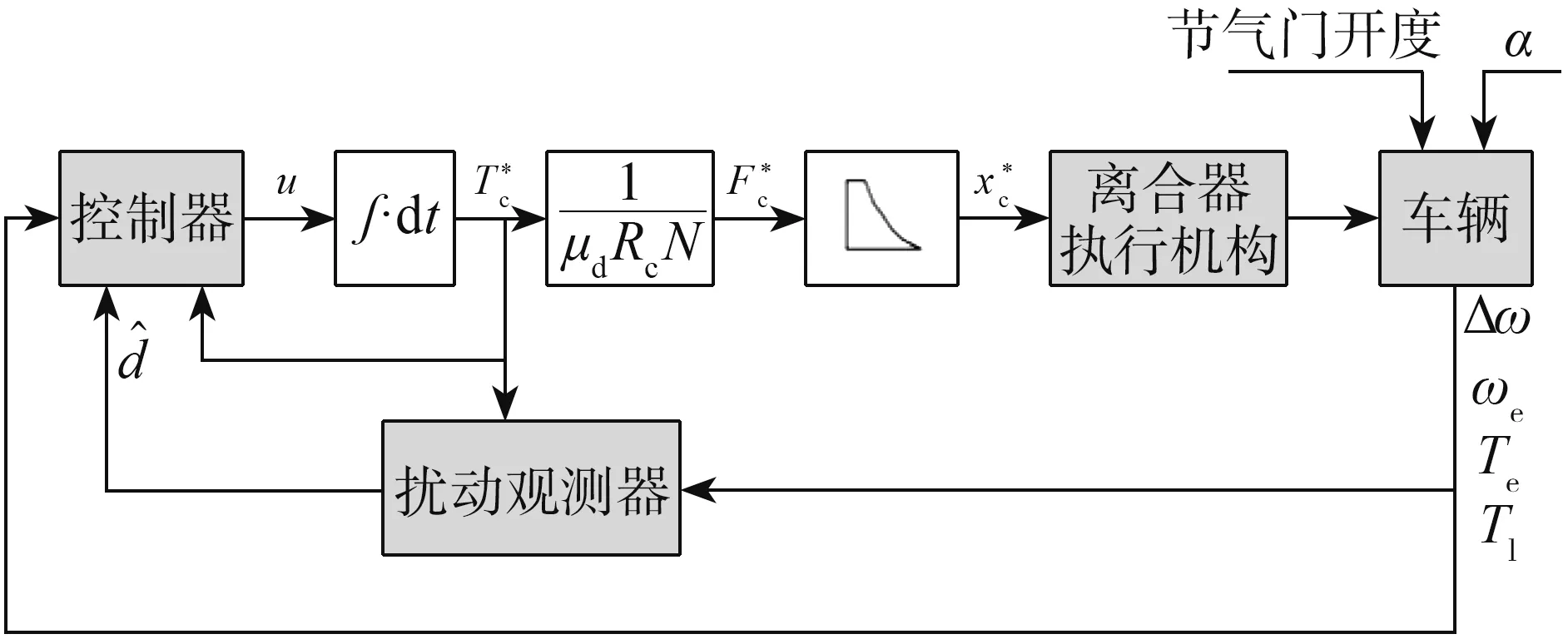

电控系统标定技术属于开发过程的核心技术[15],为了弥补研究人员和开发人员之间的技术断层,需要将电控系统开发过程“工具化”,帮助工程师理解开发原理。因此,利用上述控制器可通过调整式(6)中控制权重Q和R,从而实现控制效果有效侧重的特点,本节开发了人机交互的可视化工具,用于软件在环测试的虚拟标定过程,从而协助工程师简化实车标定环节。该工具利用Matlab∕GUI模块进行编写,无需编写复杂函数即可实现预期功能[16]。

3.1 功能实现

虚拟标定工具的功能实现流程如图6所示。

图6 虚拟标定工具功能实现的流程

3.2 工具操作

标定工具的界面如图7所示,各区域可实现的功能如下:

(1)参数输入区,改变车辆构型参数或相关动力学参数,如整车质量、道路坡度、传动速比等;

(2)控制参数输入区,进行本文第2节的控制器计算,得到优化后的控制器权重参数;

(3)结果显示区,查看不同参数下的动力学曲线,并放大缩小查看各动力学阶段细节;

(4)参数输出区,获取相关的性能评价指标,如滑摩功、最大冲击度和滑摩时间,并采集虚拟标定数据以对比得出优化结果。

图7 标定工具的界面

界面中有3个按钮:单击“计算”按钮可计算出优化控制参数;单击“仿真”按钮可在Simulink模型中进行仿真;单击“记录”按钮可采集当前工况的车辆参数和仿真结果。所设计的参数标定软件已通过Matlab编译环境下的仿真验证,并通过Github公布了这个工具[17]。

4 快速原型试验验证

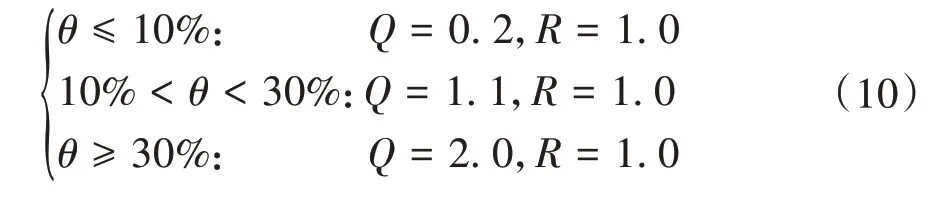

为进一步对基于显式控制律的抗扰控制器和虚拟标定工具进行验证,本节利用整车平台和快速原型技术进行了真实道路试验。首先,通过利用第3节开发的标定工具,在计算机层面进行多次虚拟仿真与性能对比,根据驾驶员节气门开度θ大小,选择控制权重如下:

通过虚拟标定工具计算得出的抗扰最优控制器参数如下,可将其直接输入到用于实车试验的快速原型中。

其次,整车平台是加装了电控液压式离合器执行机构的一汽奔腾1.6L⁃MT⁃B50轿车,可实现干式离合器位移的自动控制;快速原型工具是dSPACE MicroAutoBox,在MATLAB∕Simulink环境下搭建了控制策略模型,并在编译后导入实时系统中进行实车试验,如图8所示。另外,试验过程中通过车辆CAN总线实时采集到部分关键信号,如:节气门开度与制动信号、发动机转速ωe、发动机转矩Te和离合器从动盘转速ωc等。

图8 整车平台和快速原型工具

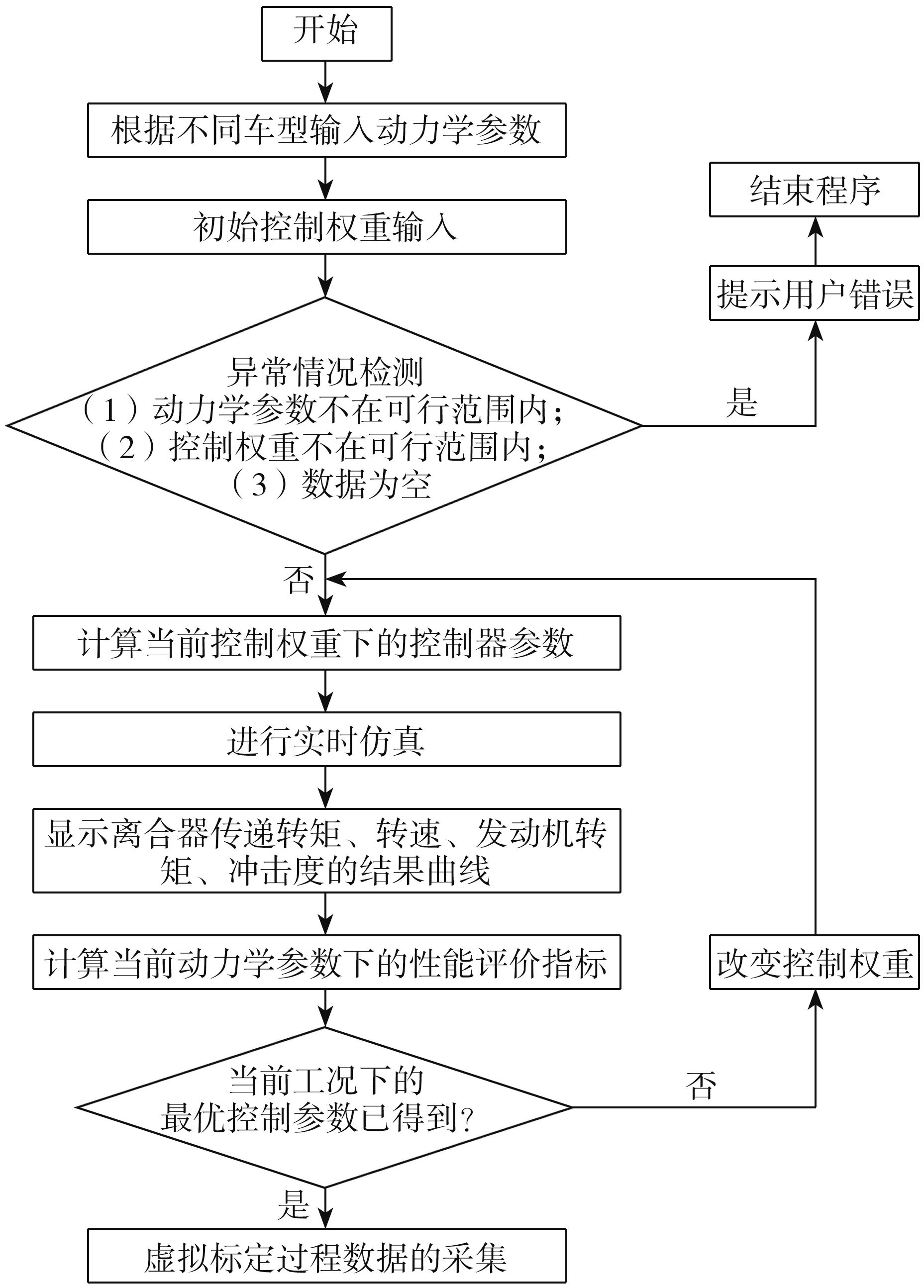

最后,控制策略验证的具体应用案例是AMT汽车起步与换挡过程,依据节气门开度、转速是否同步、升降挡逻辑等条件,判断出当前汽车所处的动力学阶段再进行对应控制。尤其是在关键的离合器滑摩阶段,快速原型控制器实时计算出优化后的离合器传递转矩目标值,再通过式(9)和MAP查表法转换为离合器位移目标值,之后电控液压式执行机构通过前馈查表+反馈PI控制器跟踪目标位移,实现起步或换挡过程的离合器滑摩优化。制动工况时离合器处于完全分离状态,保证控制系统能安全运行,具体试验流程如图9所示。

图10 为真实道路工况下AMT起步与换挡的实车试验结果,考察节气门开度、挡位∕制动、控制器输出值(离合器传递转矩)、转速、冲击度等瞬态变化量。对图10试验结果分析可知:(1)发动机转速与离合器位移曲线变化平稳,响应迅速,满足了试验实时性要求;(2)坡路换挡与大油门起步时的车辆冲击度较大,但无论何种工况,其冲击度均小于8 m∕s3,满足了复杂工况下的整车平顺性要求;(3)试验过程无须对复杂工况进行繁杂的分类标定,而是将对式(10)虚拟标定优化后的控制器参数式(11)直接用于真实道路试验得到结果,从而降低了产品标定成本。因此从试验实时性、控制效果、标定成本等多方面验证了该开发流程的有效性。

5 结论

(1)分析了AMT动力切换时的干式离合器滑摩控制过程,提出基于显式控制律的电控系统开发流程,并与传统开发流程进行对比;

(2)基于显式控制律设计的开发流程包含以下3部分:推导设计了考虑动力学系统时变扰动的抗扰最优控制律;基于Matlab∕GUI开发了用于虚拟标定的界面工具,填补研究人员和开发人员之间的断层;通过快速原型技术进行了真实道路试验,保证了AMT驾驶品质控制效果的一致性;

(3)该开发流程在控制效果和工程开发效率两方面均具有优越性,为先进控制技术的商业化应用提供了可能。

图9 AMT起步、换挡试验流程图

图10 真实道路下的快速原型试验结果(工况:0~43 s和215~253 s为平路升降挡;75~80 s为大油门起步;155~175 s为坡路升挡)