添加Zr对Mg-1Ca合金组织与性能的影响

2021-06-08黄俊全沙桂英董庚益马仁君

黄俊全,沙桂英,刘 腾,董庚益,马仁君

(沈阳航空航天大学 材料科学与工程学院,辽宁 沈阳 110136)

镁合金作为目前工程应用中最轻的金属结构材料,具有较高的比强度、比刚度,良好的电磁屏蔽、阻尼减震和切削性能,在航空航天、汽车、医疗等领域具有广泛的应用前景[1-3]。但由于镁具有密排六方结构,导致镁合金室温塑性变形能力弱,严重制约了镁合金在各个领域的应用[4]。因此,提高镁合金塑性至关重要。晶粒细化可以改善其室温塑性,Zr作为有效的镁合金细化剂,可以提高镁合金的强度和塑性[5-6]。Mg-1Ca合金在生物医疗领域有重要的应用潜力,添加Zr对Mg-1Ca合金强度和塑性的作用研究尚少。因此,本试验设计制备了不同锆含量的Mg-1Ca-xZr(x=0、0.3、0.6)合金,研究添加锆含量及挤压处理对Mg-1Ca-Zr合金显微组织与性能的影响。

1 试验材料及方法

试验材料为纯镁(纯度99.95%)、Mg-20Ca和Mg-30Zr中间合金,在SF6和CO2混合气体保护下,进行熔炼浇铸,浇铸温度为700 ℃,铸锭直径为85 mm。试验合金的化学成分见表1。

表1 试验合金的化学成分(质量分数/%)Table 1 Chemical compositions of test alloys(wt/%)

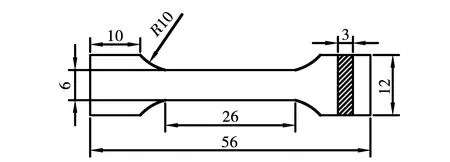

铸锭经过480 ℃8 h均匀化退火处理后,在350 ℃下以2 mm/s的挤压速度和6.4∶1的挤压比挤压成板材(板材尺寸为60 mm×16 mm)。采用金相显微镜对试样进行组织观察。在线切割数控机床上加工拉伸试样,具体尺寸如图1所示。采用AI-7000-LA20拉伸试验机测试合金的力学性能,铸态合金拉伸加载速率为1 mm/min,挤压态合金拉伸加载速率分别为0.1 mm/min、1 mm/min和10 mm/min。

图1 拉伸试样形状及尺寸Fig.1 Shape and size of the tensile specimen

2 试验结果与分析

2.1 铸态合金的显微组织

图2为试验合金的铸态显微组织。由图2可知,随着锆含量增加,基体晶粒逐渐细化。经金相组织计算分析得出,1#、2#、3#合金的平均晶粒尺寸依次为230 μm、192 μm、154 μm。这主要是由于金属Zr在镁合金中的溶解度较小,Zr元素在降温凝固过程中,以质点的形式存在于Mg中[7],且Zr与Mg的晶格常数相近,故Zr质点成为结晶核心,细化了晶粒,并随着锆含量的增加,晶粒细化及均匀化的程度有所改善。此外,合金组织中沿晶界和晶内均有第二相存在,根据Mg-Ca相图可知,第二相为Mg2Ca[8]。

图2 试验合金铸态的显微组织Fig.2 Microstructure of as-cast alloys for test

2.2 Mg-1Ca-0.6Zr合金挤压态的显微组织

图3为Mg-1Ca-0.6Zr合金在350 ℃下热挤压成板材后的光学显微组织。可以看出,挤压态Mg-1Ca-0.6Zr合金的平均晶粒尺寸约为5 μm ~10 μm,主要是在挤压后合金中的Mg2Ca相破碎,α-Mg基体发生充分的动态再结晶,并且合金中弥散的Zr质点在一定程度上抑制晶界的迁移[9-10],从而使挤压态合金的显微组织显著细化。对比横向(垂直于挤压方向)和纵向(平行于挤压方向)的显微组织可见,纵向显微组织中有些细小的晶粒沿挤压方向(水平方向)呈现一定的方向性分布。

图3 Mg-1Ca-0.6Zr合金挤压态的显微组织Fig.3 Microstructure of as-extruded Mg-1Ca-0.6Zr alloy

2.3 试验合金的力学性能及变化

图4和表2为三种试验合金铸态的应力-应变曲线和力学性能。可见,随着锆含量的增加,合金的强度和塑性均提高。主要是由于锆元素的添加使组织细化,在拉伸过程中细化的晶粒使滑移更容易协调一致,从而提高塑性;同时,晶粒细化,晶界面积增多,对位错运动阻力增大,故使强度提高。

表2 不同成分铸态合金的力学性能Table 2 Mechanical properties of as-cast alloys with different additions

图5分别示出了不同方向挤压态Mg-1Ca-0.6Zr合金在不同应变速率下的应力-应变曲线和力学性能。可见,在垂直于挤压方向上,随着加载速率的提高,其抗拉强度逐渐提高,屈服强度略有提高,但伸长率不断下降。合金的拉伸变形行为表现出应变速率强化效应。合金的应变速率强化效应主要是在金属的塑性变形中,其位错运动速度与加载速率成正相关,加载速率慢时,有利于合金的滑移向着取向因子有利的方向传播,进而在晶体内能充分滑移[11],但加载速率提高不利于相邻晶粒间滑移连续传播。因此,合金的强度会随着加载速率的提高而提高,塑性则不断下降。但在平行于挤压方向上,随着加载速率提高,应力-应变曲线不断提高,且断裂应变明显增大(图5所示)。因此,合金的强度不断提高的同时,塑性也不断提高,拉伸变形行为表现为应变速率增强增塑效应。分析认为,在平行于挤压方向上,一些沿挤压方向分布的细小的等轴晶(见图3b)因其有利的取向可能易于进行更充分的滑移,进而会增大产生孪晶倾向,且形变孪晶的产生有利于后续滑移持续进行,从而促使合金的强度和塑性随着加载速率的提高均增大[12]。因此, Mg-1Ca-0.6Zr合金挤压态的拉伸变形行为的应变速率效应表现出了各向异性特征。

图5 不同应变速率下挤压态Mg-1Ca-0.6Zr合金的应力-应变曲线Fig.5 Stress-strain curves of extruded Mg-1Ca-0.6Zr alloy at different strain rates

3 结 论

1)在Mg-1Ca合金中添加不同含量的Zr[w(Zr)=0.3%、0.6%],随着锆含量的增加,合金的晶粒逐渐细化,平均晶粒尺寸由未添加的230 μm细化到192 μm、154 μm。

2)Mg-1Ca-0.6Zr合金挤压后,由于产生动态再结晶,其组织得到进一步细化,其平均晶粒尺寸为5 μm~10 μm。

3)当Mg-1Ca合金中w(Zr)=0.6%时,铸态合金的屈服强度、抗拉强度较未添加Zr时的分别提高了约44.5%和59.4%,伸长率提高了19.1%。Mg-1Ca-0.6Zr合金经挤压后,横向和纵向的屈服强度和抗拉强度进一步提高,塑性变化相反,横向伸长率明显提高,而纵向伸长率有所降低。

4)Mg-1Ca-0.6Zr合金挤压态的拉伸变形行为在纵向和横向表现出不同的应变速率效应,纵向为应变率增强增塑效应,而横向为应变速率强化效应。