表面处理对镁合金摩擦磨损性能影响的研究进展

2021-06-08吕滨江

王 森,吕滨江,2,郭 峰,2

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266520; 2.工业流体节能与污染控制教育部重点实验室,山东 青岛 266520)

镁合金是最轻的金属结构材料之一,具有比强度高、散热性好、弹性模量大、减震性能好等优点,被称为绿色环保材料[1]。以汽车行业为例,汽车重量每减小10%,燃油使用量就会降低6%~8%,使用效率会提高5%以上[2]。随着汽车轻量化和环保的要求,镁合金在汽车行业的使用量越来越大,已被用于汽车转向支架、变速箱体、方向盘等支架类和壳体类部件[3-4],减轻了汽车的重量,降低了能耗。此外,镁合金在军事装备[5]、轨道交通[6]、航空航天[7]和生物医用[8]等领域的应用也日益广泛。但由于镁合金耐磨性较差,使其零件更换频率较高,在一些工业领域的应用受到一定限制。提高镁合金的耐磨性,能够延长零件的使用寿命,减少经济损失,扩大镁合金的应用范围。因此,研究镁合金的摩擦磨损机制以及提高其耐磨性是非常有必要的。表面处理技术由于能在不改变合金成分的前提下,使合金的耐磨性能大幅度提高,从而被广泛地使用[9-11]。

本文综述近十年来表面处理技术在改善镁合金摩擦磨损性能方面的研究成果,并将各工艺技术进行了分类和对比;评述了各种表面处理技术对镁合金摩擦磨损的影响规律和作用机制。

1 表面改性处理

1.1 微弧氧化

微弧氧化(micro-arc oxidation,MAO)是依靠电解液与电参数的匹配调节,在弧光放电产生的瞬时高温高压作用下,在镁合金表面生长出以基体金属氧化物为主并辅以电解液组分的改性陶瓷膜层,以提高合金的表面性能。

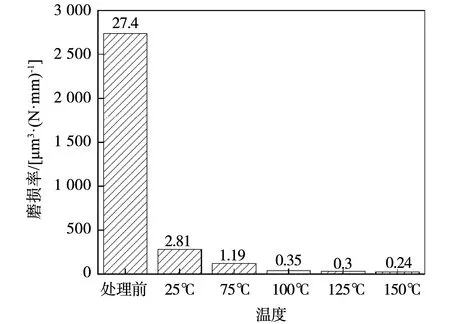

Jin等人[12]以硅酸钠、磷酸钠和氢氧化钠为电解液,在AZ91D镁合金表面制备了含MgO相和Mg2SiO4相的MAO膜层。发现,经过微弧氧化处理合金的磨损率下降了90%以上,并且磨损率随处理温度的升高而减小,如图1所示。通过合金试样横剖面发现,微弧氧化膜分为两层,一层为多孔层,一层为致密层。Muhaffel和Tazegul在实验中也观察到相同的结构[13-14]。致密层的结构缺陷更少,在磨损过程中由于微弧氧化表层硬度的提高和致密层的存在,使得合金的耐磨性提高。观察磨损试样的表面,发现经过MAO处理的表面只有细小的划痕,表明存在微磨粒磨损,并且随着微弧氧化温度的提高,划痕越来越浅。

图1 AZ91D镁合金及其在不同温度微弧氧化处理后的磨损率[12]Fig.1 Wear rate of AZ91D Mg alloy before and after Micro-arc oxidation treatment at different temperatures [12]

电流密度也是影响MAO涂层的重要参数。Yang等人[15]通过改变电流密度,研究了不同条件下微弧氧化膜层的摩擦磨损性能。以AZ91D镁合金为基体材料,电解液采用碱性NaAlO2溶液,电流密度为5 A/dm2,频率分别为500 Hz、700 Hz和900 Hz的电流氧化。结果表明,电流频率越大,合金的耐磨性越好。随着电流频率的增大,表面微孔增多,直径减小,表面粗糙度也相对降低(参见图2),合金的平均膜层厚度和致密层厚度逐渐增加,材料的摩擦因数逐渐下降。当载荷为10 N,电流频率为900 Hz时,合金表现出最好的耐摩擦磨损性能,摩擦因数只有其他表面层的16%左右。在碱性的硅酸盐溶液中对AZ91D镁合金试样使用不同的电流频率进行微弧氧化处理,也发现了相同的改善耐磨损性能结果[16]。

图2 不同电流频率MAO处理的AZ91D镁合金表面膜层的SEM形貌[15]Fig.2 SEM surface film images of AZ91D Mg alloys after MAO treatment at different power frequencies[15]

1.2 阳极氧化

阳极氧化是指将金属或合金的制件作为阳极,采用电解的方法使其表面形成氧化物薄膜,提高合金的表面性能。

在AZ31镁合金表面含有纳米Al2O3颗粒的阳极氧化膜层使合金磨损率降低[17]。含Al2O3颗粒的膜层表面更致密,微孔更小,孔隙中发现存在Al2O3纳米颗粒。MgO、Mg2SiO4和Al2O3三种硬质相的存在[18]以及致密的膜层使得含有Al2O3颗粒的合金硬度值是原合金硬度的5.26倍,是不含Al2O3颗粒合金的2.71倍;含有Al2O3颗粒合金的摩擦因数随摩擦时间的变化平稳且更低,磨损量比原合金的下降94.5%,比不含Al2O3颗粒合金的下降90%,耐磨性明显提高。在此基础上,张丁非等人[17]研究了电解液中纳米粉末的添加量与复合阳极氧化膜的摩擦磨损性能的相关性。发现,随着电解液中Al2O3纳米颗粒含量的增加,膜层表面孔隙有着先减小后增大的趋势,在Al2O3纳米颗粒含量为10 g/L时,复合阳极氧化膜最为致密,且有着最高的表面硬度,磨损量也最小。

1.3 化学镀

化学镀是一种在无外加电流的情况下借助合适的还原剂,使镀液中金属离子还原成金属,并沉积到零件表面的一种镀覆方法。

Mao等人在GW83镁合金表面制备的Ni镀层硬度可达570 HV,是基体的3.8倍[19]。在磨损实验中,镀Ni镁合金的磨痕宽度为1.77 mm,而无镀层GW83镁合金的磨痕宽度为3.03 mm,表明化学镀Ni通过增加表面硬度从而提高了合金的耐磨性能。在此基础上,Ansari等人[20]研究了表面活性剂处理Ni-P镀层对AZ91镁合金的磨损性能的影响。结果表明,表面活性剂可以改善镀层的力学性能,使Ni的晶格在P原子作用下发生畸变,硬度提高,改善了镀层的耐磨性能。通过对Ni-P镀层进行回火热处理还可以进一步提高镀层的耐磨性能[21]。

2 表面形变强化

2.1 喷丸工艺

通过使用丸粒轰击金属表面,使金属表面发生塑性变形,并植入残余压应力,来提高工件的疲劳强度和表面硬度。

有研究表明,采用玻璃微珠冲击AZ91D镁合金表面(参见图3)制备纳米结晶层[22],使合金的表面硬度提高了100%,COF(摩擦因数)值下降了38%,处理后合金的耐磨性能得到明显提高。

图3 喷丸原理图Fig.3 Shot peening principle diagram

喷丸强度会影响镁合金表面的摩擦磨损性能。Liu等人[23]研究了0.13 mm·N、0.23 mm·N和0.46 mm·N三种喷丸强度对Mg-8Gd-3Y稀土合金的摩擦磨损性能的影响。发现,随着喷丸强度的提高,合金表面的硬度分别提高了40%、53%和78%,晶粒尺寸逐渐细化,位错密度提高,残余压应力增大,合金表面的耐磨性能提高,磨损体积损失相较未处理合金的最大下降了40.7%。

2.2 表面研磨处理

表面研磨处理是指通过钢球高频撞击试样表面,产生剧烈的塑性变形度,最终使试样表面的晶粒细化至纳米尺寸的工艺。经过该工艺处理的材料具有高的表面强度和良好的抗摩擦磨损性能。

Xia等人[24]研究了表面机械研磨处理(surface mechanical attrition treatment,SMAT)对AZ31镁合金摩擦磨损性能的影响。经过SMAT处理后,合金的摩擦因数比原合金的低,并且随着磨损载荷的增加,摩擦因数逐渐降低。经过SMAT处理后合金表层形成了梯度纳米结构,使晶粒尺寸大幅细化,材料表面的硬度可增大1.5倍,降低了摩擦因数。在高速和高载荷(0.5 m/s和50 N)的摩擦过程中合金表面形成了氧化膜。随着载荷的增加,摩擦热量增多,氧化层增厚,摩擦因数逐渐降低。这与Sun等人[25]的研究结果一致。

GW63K压铸镁合金经过SMAT处理后,工件表面形成了梯度纳米层[26],研究其摩擦磨损性能发现,经过SMAT处理的合金表面出现纳米晶粒,导致合金的硬度提高,但是由于纳米晶粒的韧性和延展性都较差,容易在磨损过程中形成裂纹,导致分层磨损,在0.05 m/s的滑动速度下,磨损质量损失增加了52%,所以SMAT处理使GW63K压铸镁合金的磨损性能变差。

2.3 超声冲击工艺

超声波冲击工艺是在金属材料表面施加高频超声振荡,表层发生严重的塑性变形,导致晶粒尺寸减小、组织细化和发生几何变形,金属表面有害的拉伸残余应力被消除,引入残余压应力[27]。

使用超声波表面轧制法(ultrasonic surface rolling process,USRP)加工AZ31B镁合金的表面[28],发现随着轧制量的增加,合金表面的晶粒尺寸逐渐减小,硬度提高,磨损量减少了70%左右。经过USRP加工处理后,合金表面可分为三层:纳米晶粒层、超细晶粒层和粗晶层。表面的纳米晶粒层由于细晶强化使得合金的表面硬度提高,并且使表面粗糙度降低了91.8%左右,合金的耐磨性能提高。Amanov等人[29]也采用超声波使AZ91D镁合金表面生成纳米晶粒,测量距离表面20 μm的晶粒尺寸,处理前后的晶粒尺寸分别为43 μm和40 nm,使表面硬度从230 HV上升到295 HV,磨损率减小了30%左右。超声冲击是通过使合金表面的晶粒纳米化,来提高其耐磨性能。

3 高能束表面强化

3.1 激光冲击工艺

激光冲击工艺是用高密度激光作用于金属表面形成稠密的高温高压等离子体,等离子体吸收能量并爆炸冲击金属表面,使金属表面发生塑性变形的工艺。

M.Z.Ge等人采用6.5J、8.5J和10.5J三种不同能量值的激光冲击强化Mg-3Al-1Zn合金的表面,细化合金表面晶粒尺寸[30],并形成纳米晶粒,合金表面粗糙度下降,使磨损率分别降低了32.1%、45.3%和69.8%,其磨损机制为磨粒磨损和氧化磨损。

从试样横剖面来观察用激光冲击强化的AZ31B镁合金,发现会形成一种孪晶梯度[31]。合金表面孪晶的体积分数最高达到38%,并随着距离表面的深度的增加而下降,到距离表面350 μm处孪晶的体积分数为0。随着孪晶体积分数的增加,合金的维氏硬度逐渐从61 HV增加到72 HV;在20 N载荷下磨损试验,摩擦因数和磨损率分别下降了53%和62.5%左右,耐磨性能得到提高。

3.2 强流脉冲离子束表面改性技术

强流脉冲离子束表面改性技术(HIPIP)是指使用脉冲宽度τ<1 μs的离子束辐照合金表面,导致合金表面急剧加热和冷却,发生蒸发、熔融和烧蚀,在合金表面形成纳米晶粒来提高合金的表面性能。

AZ31镁合金经过HIPIP处理后其表面的晶粒更加细小,硬度值明显增大[32]。在摩擦磨损过程中,经过HIPIP处理的合金表面的摩擦因数降低且更稳定,提高了镁合金表面的摩擦磨损性能。经过10次HIPIP冲击,在0.1 N载荷的摩擦磨损实验时磨损率下降了63%。显微组织观察表明,原试样的磨损轨迹有局部塑性变形严重、沟槽宽深的特点。而经过HIPIP处理后的试样,磨损轨迹相对光滑并且形成的沟槽较浅。HIPIP处理后的试样表面由于显微硬度增加而使其表面的缺陷密度和摩擦热增加,导致试样表面发生氧化。表明合金的磨损机制从磨粒磨损转变为磨粒磨损+氧化磨损,这与李朋等人[33]的研究结果基本一致。

在上述实验的基础上,Li等人[34]又研究了不同的HIPIP处理次数对合金摩擦磨损性能的影响。如图4所示,经过HIPIP处理的合金的晶粒明显细化,晶粒尺寸随着处理次数的增加而减小。同时重熔层和热影响层晶粒细化的机制也不相同,重熔层是由于快速冷却造成晶粒细化,而热影响层是由于HIPIP辐照引起的应力波使其晶粒细化。通过磨损率测试,经过5次HIPIP处理的试样具有最低的磨损率,磨损率下降64%,处理后的试样具有最好的硬度和表面粗糙度组合。

图4 原试样和离子束辐照AZ31镁合金试样的断面OM图像[34]Fig.4 OM images of cross-section morphologies of original specimen and ion-beam irradiated AZ31 magnesium alloy specimen[34]

Ma等人[35]从表面缺陷方面解释了AZ31镁合金经过HIPIP处理后其摩擦磨损性能改善的原因。硬度测试和磨损测试都表明,经过辐照的次数越多,硬度越高,耐磨损性能越好。这可能是由于在HIPIP过程中粒子的入射导致了位错的强化,产生了大量的空位和位错。在HIPIP入射引起的应力波和空位堆积的作用下,形成了新的位错,并改变了位错的结构,导致缺陷密度提高和位错硬化结果,使得合金的耐磨损性能提高。

3.3 强流脉冲电子束表面改性技术

强流脉冲电子束表面改性技术(HCPEB)是使用高能密度荷电粒子束流强行注入合金表面,使表面在极短时间内经历加热和冷却,细化表面晶粒并产生亚稳态相,从而改变合金表面性能。使用不同能量密度的电子束辐照AZ31B镁合金表面40次后[36],进行摩擦磨损实验发现,经过辐照后的材料表面的磨痕深度都比原合金表面的磨痕深度更浅一些,表明耐磨损性能提高。其中5 J/cm2能量密度辐照后的合金表现出的耐磨损性能最好,其磨痕深度比原合金的降低了25%,并且表层晶粒明显细化,合金表面形成亚稳定相(Mg3.1Al0.9)。由于Mg的蒸发温度远低于Al的,在辐照过程中,表面较高的温度会使Mg元素挥发(这与zhang等人[37]的结论一致),使Al元素在表面富集,在Al的过饱和区形成亚稳定相。晶粒细化和亚稳定相的形成使得合金的耐磨性能提高。但在关于Mg3.1Al0.9相的形成原因上,李旻才等人[38]认为是由于加热时表层α-Mg与β颗粒熔化并发生互溶扩散,Al元素扩散进入α-Mg基体中,冷却时过饱和α-Mg 固溶体在极快的冷却速度下保留至室温,当Al固溶含量增加到一定程度时,会形成亚稳态Mg3.1Al0.9相。

4 表面涂层处理

4.1 陶瓷膜层

陶瓷膜层是指在合金表面形成一层无机保护膜,通过改变合金表面的形貌、结构和化学组成,来提高合金的耐磨、耐蚀性能。

Mg-Li合金的耐磨性能较差,通过电解氧化法在硅酸盐电解液中制备Mg2SiO4和MgO陶瓷膜层[39]。相比于原Mg-Li合金,表面具有陶瓷膜层的试样的摩擦因数减小了22%,磨损率减小82.5%,这主要是陶瓷膜层使合金表面硬度提高2.3倍左右所致。在此基础上,在电解液中加入Ce盐所制成的膜层表面的微孔尺寸变小,膜层相对较均匀并且结构缺陷较少,使合金的磨损率进一步减小92%。采用微弧氧化技术在Mg-Li合金表面制备了含有氧化石墨烯的陶瓷膜层,较普通陶瓷膜层的磨损量减少60%[40]。这主要是由于石墨烯薄片沉积在膜层表面,降低了微孔的直径,使表面变得更光滑,并且促进了硬质相(MgO和Mg2SiO4)的形成,使硬度提高12%。在硅酸盐电解液中加入石墨烯粉末,也达到了相同的效果[41]。

电流大小对陶瓷层的性能也有很大的影响。在AZ31B镁合金表面制备了MgO和Mg2SiO4涂层[42],随着微弧氧化电流的提高,所制备的膜层的硬度逐渐提高,厚度逐渐增加,在电流为2A的条件下,合金表面硬度提高2.5倍,磨损率相对基体减小80%。

4.2 金属涂层

金属涂层是指用某种方法将金属或合金涂敷在基体表面,以增强基体表面的耐磨和耐腐蚀性能。

用冷喷涂法将Al涂敷到AZ91D镁合金表面[43],Al颗粒渗透到基体中,使得摩擦因数相对基体减小80%,磨损率相对于基体材料下降几个数量级。将Al和Al2O3颗粒按照1∶1混合,通过激光熔覆覆盖在AZ31镁合金表面[44],由于Al2O3相的弥散强化,使得涂层硬度相对于Al涂层的提高1.8倍,磨损量减小85%。在AZ31镁合金表面将Al和Si通过热化学处理形成涂层[45],形成Mg2Si和Mg17Al12硬质相,在w(Si)=50%的情况下,涂层硬度是基体的6倍,磨损过程中的重量损失减小95%。

在LA43M镁合金表面用超高速激光熔覆形成Ni60涂层[46],涂层主要由γ-Ni和硬质相(铬碳化物和硼化物)组成。由于弥散强化使得涂层硬度大约是基体的8倍,磨损实验的磨损量减少85%。将Ni和P混合采用化学镀在AZ91D镁合金表面制备Ni-P涂层[47],由于涂层硬度提高3倍,使得磨损实验的磨损率大幅度减小。Tasci等人也得到了相同的结果[48]。Dai等人比较了在AM60镁合金表面分别采用离子注入法制备的Ti、Ni和Ti-Ni涂层的耐磨性能[49],Ti涂层表面形成了α-Mg和TiO;Ti-Ni涂层表面形成了Ni2O3和NiTi2。磨损实验后发现Ti涂层的磨损深度最大为52.63 μm,Ti-Ni涂层的磨损深度最小为20.26 μm,表明Ti-Ni涂层比单一的Ti涂层和Ni涂层有更好的耐磨性能。

4.2 复合膜层

复合膜层是指两种或者两种以上不同材料组成的膜层。

在硅酸铝基复合电解液中加入纳米SiC,在AZ91D镁合金表面制备含有纳米SiC的陶瓷膜层[50]。纳米SiC颗粒沉积在放电微孔中,使得微孔的数量和直径减小,提高了膜层的密度和硬度。含SiC膜层的硬度相比于基体和不含SiC膜层的分别提高了600%和20%,耐磨实验中磨损率分别减小了60%和20%。Vatan等人在此基础上研究了涂覆时间和电流密度的影响[51-52],发现随着涂覆时间从5 min增加到20 min,耐磨实验的磨损率增大2.5倍;当电流密度从11.5 mA/cm3增加到23 mA/cm3,膜层的硬度提高了37.5%,使得磨损率减小。

Gnedenkov等人在硅酸盐电解液中经过PEO(等离子`体电解氧化)处理的MA8镁合金表面涂敷一层超分散聚四氟乙烯[53],使聚合物嵌入多孔层,经过热处理逐渐渗透进入孔隙内部,在摩擦过程中起到润滑作用,摩擦因数下降为初始涂层的八分之一。用激光熔覆法在AZ91D镁合金表面制备Al、Zr和B4C三种粉末合成的ZrC-Al3Zr复合涂层[54],发现涂层在w(Zr+B4C)=30%的情况下获得了最大硬度值(346 HV),比基体硬度高出5倍,磨损率也相应地减小87%。

5 镁合金摩擦磨损研究前景展望

通过对目前镁合金的摩擦磨损研究以及各种表面处理技术的综述可知:

表面改性处理和表面涂层处理主要是以在合金表面添加其他材料为主要手段来改善合金表面的摩擦磨损性能。

表面形变强化和高能束表面强化主要是以改善合金表层微观组织为主要手段来改善合金的摩擦磨损性能。

在表面添加其他材料能够大幅度提高合金的表面硬度,减小磨损率。但是由于涂层较薄,在工件承受大载荷的情况下涂层便容易破损,其磨损率上升。

表面形变强化和高能束表面强化能够改善深度约为几百微米的合金表层微观组织、细化晶粒,使表层合金硬度小幅度增大,磨损率减小。但在细化晶粒过程中,通常会使合金表面粗糙度上升。

因此,在复杂条件下,如工件承受载荷较大且对表面粗糙度有高要求的工件,单一表面处理手段均不能达到要求。所以未来可通过将某两种手段相结合的方式,发挥两者的优势更大提高合金的耐磨性能。