离心泵口环间隙对外特性和激励特性的影响

2021-06-08魏云毅赵存生崔哲

魏云毅,赵存生,崔哲

海军工程大学 舰船与海洋学院,湖北 武汉 430033

0 引 言

与螺杆泵和齿轮泵相比,离心泵具有体积小、空间设计简单、输出流量高等特点,故其在船舶领域的应用较为广泛。在离心泵长期运转过程中,叶轮进口处密封环的磨损是其外特性和振动性能发生改变的原因之一。

国内外的研究成果表明,口环间隙的变化将引起容积损失的增减,从而使离心泵的内部流场结构发生变化,并进一步导致离心泵的外特性和激励特性发生改变。在外特性研究方面,赵万勇等[1]发现口环间隙变化之后,离心泵内部出现了液体压力与速度分布不对称的情况,并在出口处发现了流场变化的极值。在激励特性研究方面,Lomakin[2]发现间隙流动变化带来的不仅仅是容积损失,更重要的是间隙力和转子受力平衡发生了改变。在振动研究方面,Black[3]提出了间隙流动的流固耦合理论,认为间隙变化所带来的流体力对结构振动产生的影响不容忽视。

1 研究对象

本文以某船用立式安装的离心泵作为研究对象。由20~1 000 Hz条件下的结构噪声测试结果可知,经过数年使用之后,该离心泵的结构噪声升高了10 dB。故障诊断结果表明,相较于标准离心泵的技术参数(表1),其口环磨损非常严重,因此,本文将从理论和试验的角度,分析不同的口环间隙对离心泵外特性和振动性能的影响,用以系统地掌握典型泵的振动特征。

表 1 标准离心泵的技术参数Table 1 Technical parameters of standard centrifugal pump

比 转 速ns为

根据表1,经计算,ns=104.25,属于中比转速。

本文设计了7组口环,其中4号为标准口环,其他组依次增加或减少(0.12±0.02) mm,如表2所示。在本试验中,每次试验前后除了更换口环之外,其他参数均保持不变。

表 2 口环间隙参数Table 2 Parameters of wear ring clearance

2 试验系统

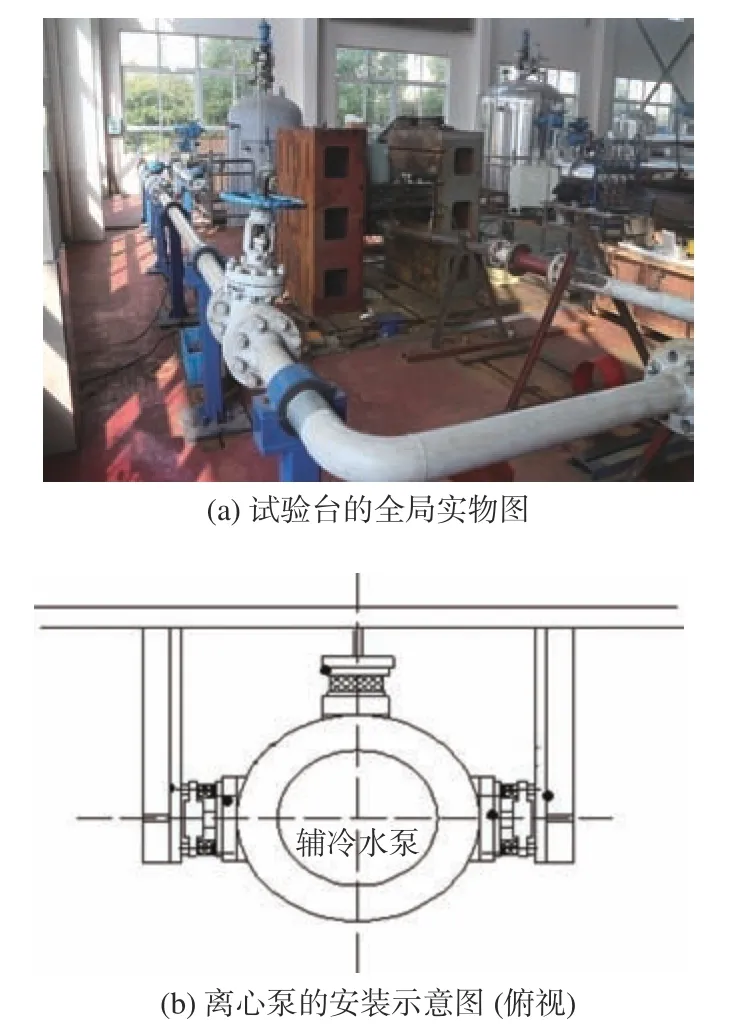

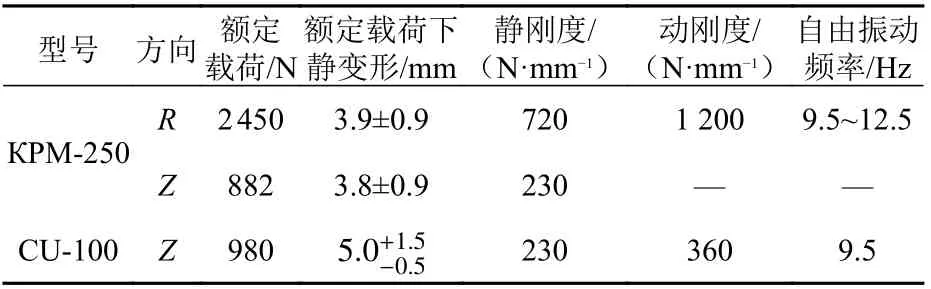

图1所示为立式安装离心泵的闭式试验台。通过3只YT-580圆筒形橡胶隔振器将离心泵弹性安装在泵组支架上,每个隔振器包括2个КPM-250橡胶环和4个CU-100橡胶块,其中弹性元件的性能参数如表3(表中,KPM-250橡胶环的R,Z方向分别表示径向和轴向,CU-100橡胶块的Z方向表示垂向)所示,隔振器的性能参数如表4(表中,YT-580圆筒形橡胶隔振器的X,Y方向分别表示横向和纵向,Z方向表示垂向)所示,隔振元件的结构如图2和图3所示(图中数值单位:mm)。泵体采用三面悬挂式安装,在进口端以及出口端设置橡胶挠性接管以减弱管路振动的传递。选用清水为流体介质,在一个标准大气压下进行试验。除口环间隙参数改变外,在保证其他运行工况不变的前提下,同时对泵扬程、转速、轴功率和机脚、基座振动进行测量[6]。试验台架现有的流量及压力传感器、振动传感器分别安装于隔振器的上、下端。

图 1 离心泵的闭式试验台Fig.1 Closed circuit test platform of centrifugal pump

表 3 弹性元件的性能参数Table 3 Parameters for elastic component

表 4 隔振器的性能参数Table 4 Parameters for vibration isolator

3 不同口环间隙下的外特性试验结果

3.1 离心泵的扬程性能对比分析

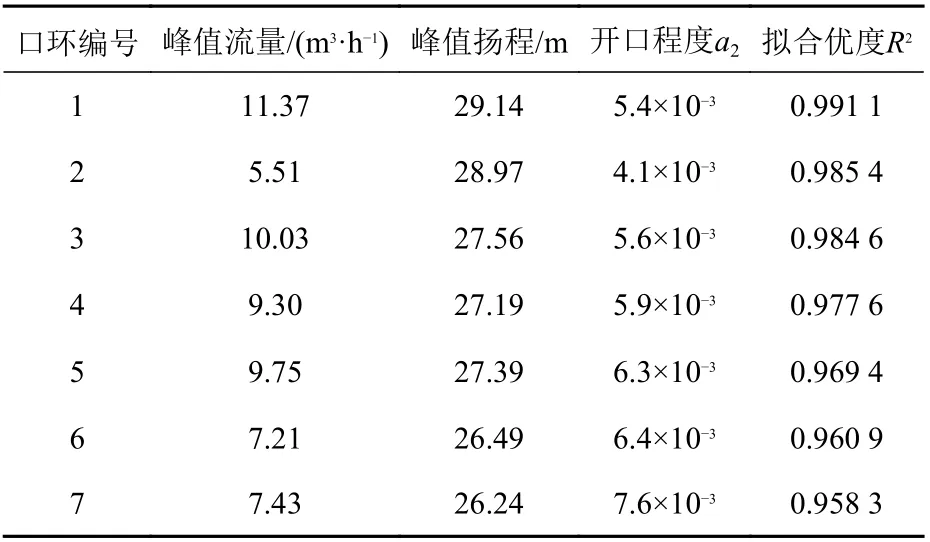

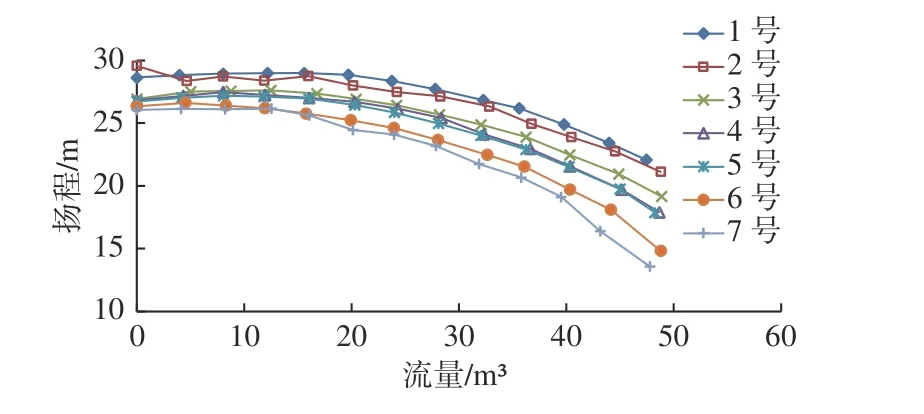

每次更换密封口环之后,均在稳定工况下进行离心泵的性能测试试验,其扬程特征数据如表5所示,不同口环间隙下的扬程曲线如图4所示。根据离心泵的流量-扬程流量公式[7],其扬程为

式中,ai,m为拟合参数,其中i=0, 1, ···,m。

为了促进土木工程行业的发展,保证各项施工工作的顺利进行,需要健全的施工管理机制为各项工作的顺利进行提供坚实的基础,并使工作人员按规范执行工作,推动施工各项工作的顺利进行。相较于国外的管理情况,我国在土木工程管理机制方面存在很大的不同,并且我国实际落实度有待提高。因此,还需要结合工程的实际情况吸取国外先进的管理理念,对当前的机制进行优化和完善。此外,还可以建立合作管理机制,将管理工作的职责落实到个人,形成有效的群众监督机制,保证工程的施工质量。

表 5 不同口环间隙下的扬程特征数据Table 5 Head characteristic datas of different wear ring clearances

图 4 不同口环间隙下的扬程曲线Fig.4 Head curves of different wear ring clearances

随着口环间隙的增加,1~7号口环扬程曲线的顶点逐渐向纵坐标零点移动,且扬程-流量曲线的抛物线开口程度随之变小,离心泵的扬程-流量性能也逐级下降。当口环间隙增加时,叶轮进口处回流的增加将引起容积损失增加,进而导致扬程减少,同时扬程-流量曲线的峰值点流量也逐渐递减。

在本次试验中,选取m=2,经计算,回归直线对观测值的拟合优度R2均不小于95%。随着口环间隙的增加,容积泄漏将引起间隙回流有所增加,而回流与主流混合将改变叶轮内部的流体状态,从而使叶轮出口处的流场速度有所下降,导致离心泵的扬程峰值和扬程性能也随之降低。在相同的工况点条件下,口环间隙越大,扬程越低;当间隙最小时,扬程最高。

3.2 离心泵的功率对比分析

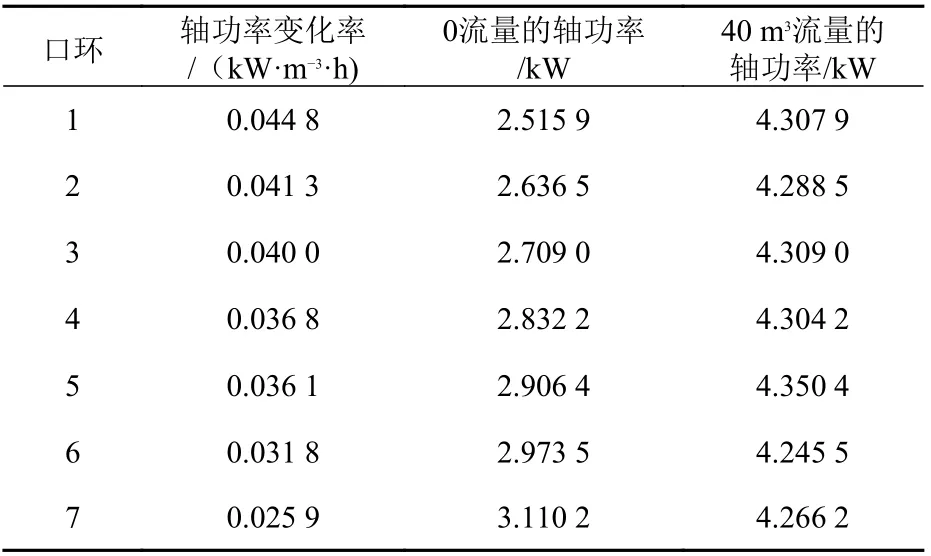

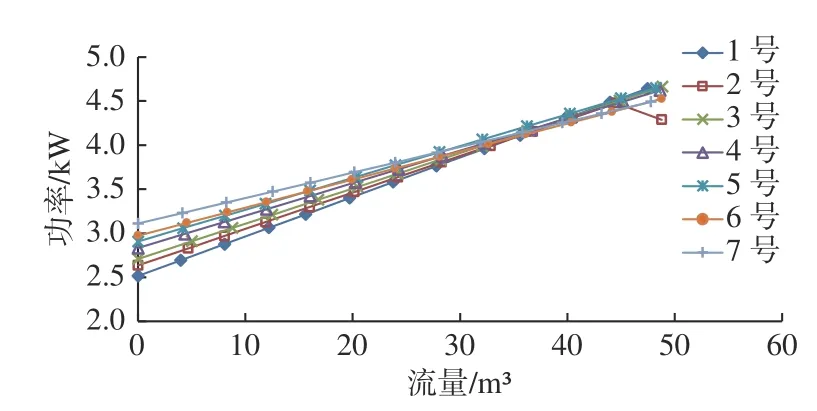

不同口环间隙下的轴功率数据如表6和图5所示。随着离心泵的流量增加,轴功率也近似线性增加。口环间隙将对功率曲线的截距和斜率造成影响,随着口环间隙的增加,0流量所需的轴功率逐渐升高,而40 m3流量所需的轴功率则逐渐降低,其中0流量条件下所消耗的轴功率主要用于补偿因口环间隙回流带来的容积损失。当口环间隙增加时,在小流量范围内,由于间隙回流有所增加,所以需要更多的轴功率才能输出液体,口环间隙越大,其所需要的轴功率越高;在30~40 m3/h流量范围内(标准工况),回流能量在低压区与主流的混合作用将降低叶轮因旋转带动而产生的内阻,所以高流量范围内的轴功率将趋于一致,随着流量增加且口环间隙增加时,其所需要的轴功率越低。

表 6 不同口环间隙下的功率数据Table 6 Power data of different wear ring clearances

图 5 不同口环间隙下的功率曲线Fig.5 Power curves of different wear ring clearances

3.3 离心泵效率对比分析

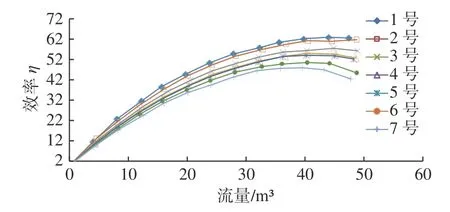

离心泵的效率计算公式为:

式中:η为泵的效率;ρ为泵输送液体的密度;g为重力加速度;P为轴功率。

根据测试结果,离心泵的效率性能曲线如图6所示。随着离心泵流量的增加,其效率先升高后降低;随着口环间隙的增加,离心泵的效率随之降低,即效率-流量曲线逐级向下移动。

4 不同口环间隙下的振动响应结果

4.1 小波包分析

图 6 不同口环间隙下的效率曲线Fig.6 Efficiency curves of different wear ring clearances

将所采集的振动信号输入LMS采集仪,然后导入计算机并利用Matlab对时域信号加汉宁窗进行数据处理,用以分析离心泵功率随频率的变化关系(下文简称“功率谱”)。本文的试验采样频率fs=25 600 Hz,对信号进行小波包分析时[8],选择db6(Matlab中小波分解重构的一种代码)小波基进行N=4层小波包分解。根据小波包的计算公式[9]:

式中:f为每层小波包的频带宽度;N为小波分解层数。经计算,f=800 Hz,所以下文将对0~800 Hz频带段的功率谱进行详细分析。

4.2 中、低频结构振动性能

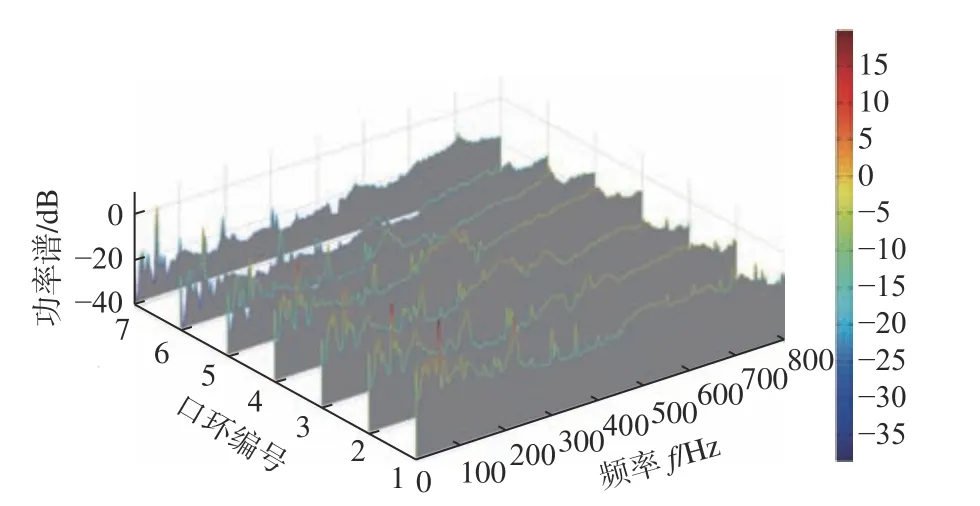

图7所示为不同口环间隙下的测点功率谱对比结果。由图7可知,随着间隙回流的增加,测点在20,30,50,210 Hz频率处出现了特征振动峰。根据固有频率公式以及离心泵的质量和刚度系数,得出20 Hz为固有频率对应的振动谱峰,50 Hz为转频和电流频率对应的混合峰,50 Hz为轴频振动峰。随着口环间隙的增加,20,30,210 Hz处的线谱强度变化较小,而50 Hz轴频的波动较大。在300~500 Hz的流体振动频率段,振动能量强度是先增加后减小,且高频区的能量幅值整体较高[10]。

图 7 测点功率谱Fig.7 The power spectrum of sensor point

图8所示为测点的特征谱峰信息。可以看出,随着口环间隙的增加,50 Hz对应的线谱在1~3号口环间隙下的振动能量强度逐级下降,并在4~5号口环处达到最小值,在6~7号口环处则逐渐升高。

本文试验所采用的离心泵为双吸泵,具有扬程高、流量大等特点,所以其工程应用较为广泛。这种泵型的特点如下:其叶轮实际上由2个背靠背的叶轮组合而成,从叶轮流出的水流最终汇入一个蜗壳中;它相当于2个相同直径的单吸叶轮同时工作,所以在同样的叶轮外径下,其流量可以增加一倍;其叶轮结构对称,没有轴向力,运行较为平稳。

在本文试验中,1~7号口环均为上/下口环间隙同增同减,其轴向力的影响可以忽略不计。然而,当离心泵过负荷或负荷不足时,蜗壳式泵腔内产生的作用于叶轮上的横向力将与叶轮出口处扬程成一定比例,所以横向力对高扬程的单级叶轮泵的影响很大[11]。

4.3 高频结构振动性能

根据理论研究结果,叶轮口环间隙对泵腔内流体的流动影响较大,随着间隙值的增加,流体低压区将逐渐向蜗室反向扩散,且流体速度也随之增加。由图7可知,在300~500 Hz处出现了350 Hz叶频谱峰,由于1号口环条件下的摩擦力成分突出,所以从1号到2号口环的叶频处峰值呈下降趋势;4号标准口环条件下的功率谱峰值最大。在500 Hz以上的更高频段,随着口环间隙的增加,回流能量逐渐提高,线谱随之变宽,而能量强度则相应降低[12]。

5 结 论

本文通过搭建离心泵的外特性和激励特性一体化试验平台,测量了泵体测点的振动信号功率谱,经分析,口环间隙对离心泵性能的影响具体如下:

1) 离心泵扬程和效率受口环间隙变化的影响较大,当间隙增加时,离心泵的扬程和效率随之下降;间隙变化对额定流量下的轴功率影响较小。

2) 对于单级双吸式离心泵,口环间隙对离心泵横向力的影响较大,并将进一步影响离心泵的轴频振动强度。

3) 离心泵的高频结构振动也受口环间隙变化的影响,当口环间隙增加时,回流将使离心泵的流体脉动有所增强,进而导致振动能量向高频处逐渐集中。