泡沫铝填充I型夹层板尺寸参数对腹板屈曲失效模式的影响分析

2021-06-08邢鹏程陈震戴广民

邢鹏程,陈震,戴广民

上海交通大学 海洋工程国家重点实验室,上海 200240

夹层板作为一种比强度高的轻型结构,在船舶上具有广阔的应用前景[1-2]。在钢质夹层板内部空腔填充高分子或泡沫金属等材料,不仅能有效降低结构重量,还能提高结构抗冲击、减振和降噪等能力,改善船舶结构的综合性能[3-6]。研究复合夹层板的力学性能对于优化结构设计具有重要的理论意义和工程应用价值。当前,国内外关于复合夹层板压缩性能的研究均是以波纹板为基体,鲜有针对船用I型夹层板的报道。闫雷雷等[7]采用理论与试验相结合的方式,对泡沫铝填充金属波纹板的耦合增强机理进行了分析,结果表明,泡沫铝的横向支撑使复合结构产生了屈曲波长更短的高阶屈曲变形。Han等[8]通过有限元手段系统研究了泡沫铝种类、腹板倾角以及细长比对泡沫-波纹结构面外压缩变形行为的影响,并给出了不同几何尺寸下的破坏模式图。

本文将选取闭孔泡沫铝与I型夹层板进行组合,对所得复合夹层板开展面外压缩试验,采用数值仿真方法研究复合夹层板腹板塑性压缩、低阶屈曲、高阶屈曲等破坏模拟,以及压缩承载曲线的响应特征,比较细长比对压缩性能的影响。

1 模型试验

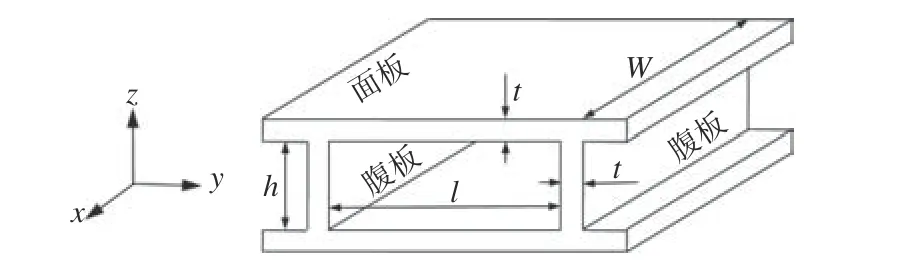

将开展泡沫铝(aluminum foam)填充复合夹层板面外压缩性能试验,研究准静态压缩过程复合夹层板的承载规律。夹层板试验模型由上、下面板和5块腹板组成。如图1所示,腹板高度h=20 mm,宽度W=200 mm,腹板间距离l=75 mm。面板与腹板均选用厚度t=1.5 mm的普通碳素钢,两者之间通过激光焊接进行连接。泡沫金属选用熔体发泡法制得的球形孔闭孔泡沫铝,密度为318.6 kg/m3,孔隙率为0.118。夹层板与泡沫铝之间通过AB胶粘接,完整的复合夹层板模型如图2所示,为便于区分,对腹板进行了编号。

采用MTS结构试验机对夹层板模型进行加载,在油缸压头与夹层板之间设置加载棒(图3),尺寸为400 mm×60 mm×80 mm,加载棒下端设有半径R为10 mm的圆弧倒角,以消除应力集中对试件的影响。为了模拟夹层板的二维压缩状态,将加载棒沿夹层板横向布置,放置于夹层板纵向中部区域,加载范围内的腹板处于相同的压缩受力状态(图4)。试验加载缓慢进行,速度为0.02 mm/s,下压距离为10 mm,在此范围内,各模型的极限载荷(极大值)均出现。

图 1 I型夹层板几何示意图Fig.1 Geometric diagram of I- type sandwich panel

图 2 复合夹层板试验模型Fig.2 Experimental model of composite sandwich panel

2 数值模拟方法验证

2.1 有限元模型

图 5 复合夹层板有限元模型Fig.5 FE model of composite sandwich panel

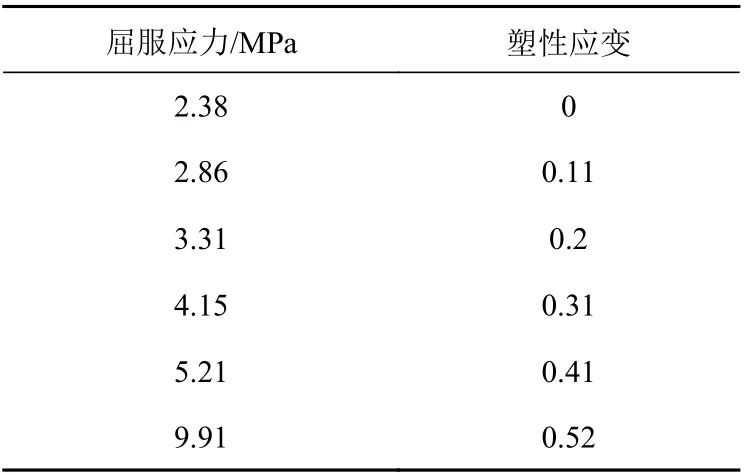

采用数值模拟方法对复合夹层板面外压缩过程进行仿真计算,有限元模型根据试件的实际尺寸进行建模。在划分网格时,充分考虑复合夹层板的几何特征,将夹层板与泡沫铝分别划分为长方体网格,单元类型选用C3D8R。腹板厚度t方向的单元尺寸为t/4,腹板高度h方向的单元尺寸为h/40。由于与腹板相邻区域的泡沫铝受腹板挤压变形较大,远离腹板区域的变形相对较小,所以泡沫铝部分的网格距离腹板越近越细密。y方向最小单元尺寸为t/4,最大为10 mm(图5)。经验证,发现继续细化网格对计算精度影响不大。夹层板的材料密度为7 900 kg/m3,杨氏模量为210 GPa,屈服强度为252 MPa。泡沫铝采用各向同性的crushable foam模型[9],力学参量根据泡沫铝压缩试验结果进行设置,其密度为318.6 kg/m3,弹性泊松比为0.3,杨氏模量为186 MPa,并设定屈服应力比值为1.47,塑性泊松比为0.178 5[10]。对泡沫铝压缩试验的应力-应变曲线进行拟合(图6),并转换为真实的应力应变以作为材料硬化输入量(表1)。使用解析刚体创建上压板与垫板,夹层板与上压板之间、夹层板与垫板之间设置通用接触(General contact),泡沫铝与夹层板之间则通过Tie约束连接[11]。

图 6 泡沫铝压缩应力-应变曲线Fig.6 Compression stress-strain curves of aluminum foam

表 1 泡沫铝硬化参数Table 1 Hardening parameters of aluminum foam

2.2 数值模拟与试验结果对比

数值模拟在ABAQUS/explicit软件中进行,约束垫板6个方向的自由度,压板以v=10 mm/s的速度向下移动。经验证,在模拟过程中可以保证准静态压缩的条件。

2.2.1 变形模式对比

图7所示为复合夹层板整体变形和腹板变形情况对比。由图可见,压缩结束后的复合夹层板中间部分压缩均匀,两边出现了翘曲,与模拟结果一致。将压缩结束后的复合夹层板试件沿x方向的中剖面切开,以观察内部变形结果。采用机械方式对夹层板试件进行切割,切割过程缓慢进行,以减小切割方式对试件断面泡沫铝填充情况和结构变形的影响。复合夹层板中的1号腹板位于中央,两侧受力情况相近,受边缘效应影响小,更能反映实际大规模应用中复合夹层板的压缩变形情况。结果表明,腹板与面板之间连接完好,与模拟结果类似,1号腹板呈现半周期变形波的屈曲模式,泡沫铝基本填充了因腹板屈曲而出现的空隙。

图 7 复合夹层板整体变形及1号腹板失稳模式对比Fig.7 Comparison of overall deformation and No.1 web buckling failure mode of composite sandwich panel

为了更准确地反映模型试验与数值模拟之间的差异,将复合夹层板压缩结果的几何特征进行了量化对比,比较参量如表2所示。表中:Wf为压缩结束后的模型宽度;Hf为顶端翘起高度;hc为底端翘起高度;dc为模型端部翘起宽度;hf为压缩结束时上、下面板间距离;ls为腹板最大挠度;hs为腹板最大挠度处节点距离下面板的距离。

当压缩程度较大时,泡沫铝块会出现破碎、脱胶等现象,此时,泡沫铝与夹层板通过Tie接触绑定的有限元模拟方法便不能准确反映真实情况。因此,在分析复合夹层板压缩性能时,只考虑应变不超过0.4的情况。

表 2 复合夹层板压缩试验与模拟结果几何特征对比Table 2 Result comparison of geometric characteristics between compression test and simulation of composite sandwich panel

2.2.2 极限载荷对比

分别对无填充I型夹层板和复合夹层板进行准静态压缩模拟试验,提取的支撑反力的载荷-位移曲线,如图8所示。结果显示,复合夹层板的压缩极限载荷(极大值)为266 kN,无填充I型夹层板的压缩极限载荷为160 kN;而模型试验所得复合夹层板的压缩极限载荷为293 kN,无填充I型夹层板的压缩极限载荷为161 kN;有限元模拟的误差分别为9.22%和0.62%,试验结果与数值计算结果较为吻合。

图 8 数值模拟的载荷-位移曲线Fig.8 Load-displacement curves of numerical simulation

3 复合夹层板压缩响应分析

模型试验中,加载棒60 mm平端面下的夹层板试件发生了准静态压缩变形。进行压缩响应分析时,为了减小两侧未受压部分对受压部分力学性能的影响,选取试件加载区域中部均匀压缩段20 mm范围的部分进行了研究。与此同时,建立与截取部分尺寸、材料相同的等效模型进行压缩模拟,并在截断面处约束x方向端面的法向位移(Ux=0),以模拟二维边界条件(图9),载荷设置与试验有限元模型中的保持一致。复合夹层板的应力σ为截取部分上表面压力与面积的比值,应变ε为压缩位移与腹板高度的比值。通过相对体积能量密度(EV)来表征复合夹层板的能量吸收能力,复合夹层板的总能量为应变能(ALLSE)与塑性耗散能(ALLPD)之和[8],相对体积能量密度则由总能量除以其表观体积得到。

式中:Ft为截取部分上表面节点z方向的反力总和;S为截取部分上表面积;vi为各模型的加载速度;hi为各模型的腹板高度;T为计算时间。

图 9 等效模型示意图Fig.9 Schematic diagram of equivalent model

经计算发现,等效模型与试验模拟结果的应力应变曲线、相对体积能量密度(EV)曲线以及腹板变形模式等均较吻合,采用等效计算模型能够反映复合夹层板的压缩力学特性。

图 10 等效模型与试验模拟结果压缩响应对比Fig.10 Comparison of compression responses between equivalent model and experimental simulation results

将复合夹层板的应力应变曲线与无填充I型夹层板压缩应力应变曲线、泡沫铝压缩本构曲线及两者相加得到的曲线进行对比(图10),发现复合夹层板的应力远远超过无填充I型夹层板或泡沫铝的应力,与两者应力之和相比也有一定的提升(图10中阴影部分)。复合夹层板的应力曲线存在极大值点(压缩强度,A点)与极小值点(B点),其压缩强度为9.28 MPa,应力极小值为6.34 MPa。当应变超过应力曲线的极小值点后,部分泡沫铝会被压密实而使得复合夹层板的应力得到显著提升。复合夹层板的承载优势在应变较大时将更加明显。

4 腹板破坏模式

复合夹层板面外压缩时其腹板会发生复杂的屈曲破坏模式。影响其腹板破坏模式的因素主要是泡沫铝的种类、腹板的细长比以及制造或材料本身的缺陷。本节主要研究腹板细长比(t/h)对腹板变形特点的影响,研究中,不考虑腹板初始挠度和泡沫铝局部大孔等缺陷。腹板细长比的取值范围为0.02~0.67,在保持腹板厚度一致的情况下(t=1.5 mm),通过改变其高度(hi)而获得不同细长比模型。划分网格时,保证腹板高度h范围内的单元尺寸不超过0.45t,各模型的加载速度(vi)为0.5hi/s。为了更为清楚地反映腹板的压缩变形,建立了原点固定于腹板上缘中心点,ξ轴与z轴反向,η轴与y轴同向的二维平面坐标系,如图11所示。

图 11 平面局部坐标系Fig.11 Plane local coordinate system

结果发现,在所取细长比范围内,腹板在压缩初期始终存在短暂的轴向压缩,在达到屈服应力后主要发生低阶至高阶的塑性屈曲,包括如图12所示的5种破坏模式。图13~图17不仅给出了应变为0.35时1号腹板的变形模式及应力分布,还给出了腹板垂向中心线的变化过程。图中,ξ/h为腹板中心线不同节点的相对位置,η/h为相对法向挠度。

1) 塑性压缩。

图 12 腹板破坏模式图Fig.12 Failure modes diagram of webs

图 13 塑性压缩Fig.13 Plastic compression

塑性压缩破坏模式(图13)下腹板的破坏原因主要是材料屈服,这种破坏模式出现的范围较小,主要集中在腹板细长比较大(t/h=0.67~0.5)时。在压缩过程中,腹板截面近似为长方形,腹板绝大部分区域始终处于屈服状态,仅在两端与面板相连部分以及侧面中间位置有4个应力较小的区域。在这种破坏模式下,腹板的相对法向挠度η/h较小。

2) 低阶屈曲。

当细长比t/h<0.5时,复合夹层板开始出现低阶屈曲破坏模式(图14)。腹板首先发生轴向稳定压缩变形,很快,便进入塑性变形阶段,紧接着,腹板中间及上、下两端出现3个塑性铰,腹板出现挠度。在后屈曲变形阶段,腹板的截面始终为半周期波形。在这种变形模式中,腹板的相对法向挠度η/h达到最大。低阶屈曲变形模式一直到细长比t/h=0.067时仍然存在。

图 14 低阶屈曲Fig.14 Low order buckling

3) 中心对称屈曲。

随着腹板细长比的进一步减小,泡沫铝对腹板的支持作用更加明显,使其产生了在I型无填充夹层板压缩中无法出现的高阶屈曲变形。中心对称屈曲(图15)是细长比t/h=0.067~0.057时腹板的主要变形模式,在细长比t/h=0.08~0.067范围内,中心对称屈曲模式与低阶屈曲模式同时存在。破坏过程中,腹板在高度范围内会同时出现4个塑性铰,其中2个位于两端,可使腹板在出现明显的挠度之后能始终保持一个完整周期的波形。

4) 异型中心对称屈曲。

图 15 中心对称屈曲Fig.15 Centrosymmetric buckling

图 16 异型中心对称屈曲Fig.16 Heteromorphic centrosymmetric buckling

异型中心对称屈曲(图16)是腹板由中心对称屈曲到更高阶屈曲的一种过渡模式,是细长比t/h=0.057~0.04时腹板的主要变形模式。腹板发生异型中心对称屈曲时,4个塑性铰先后出现在中间区域,使得腹板中间区域出现了一个完整的变形波,腹板两端的挠度始终很小。

5) 高阶屈曲。

当细长比t/h<0.04时,腹板进入高阶屈曲模式(图17)。腹板在压缩开始后,仍旧存在一个轴向塑性压缩的阶段。在压缩早期,腹板一侧端部先发生屈曲,随着进一步压缩,塑性铰在腹板中间以及端部大量出现,最终腹板截面呈现多个小波形式的褶皱。在这种变形模式下,腹板的相对法向挠度较小。

图 17 高阶屈曲Fig.17 High order buckling

5 不同变形模式下的应力曲线

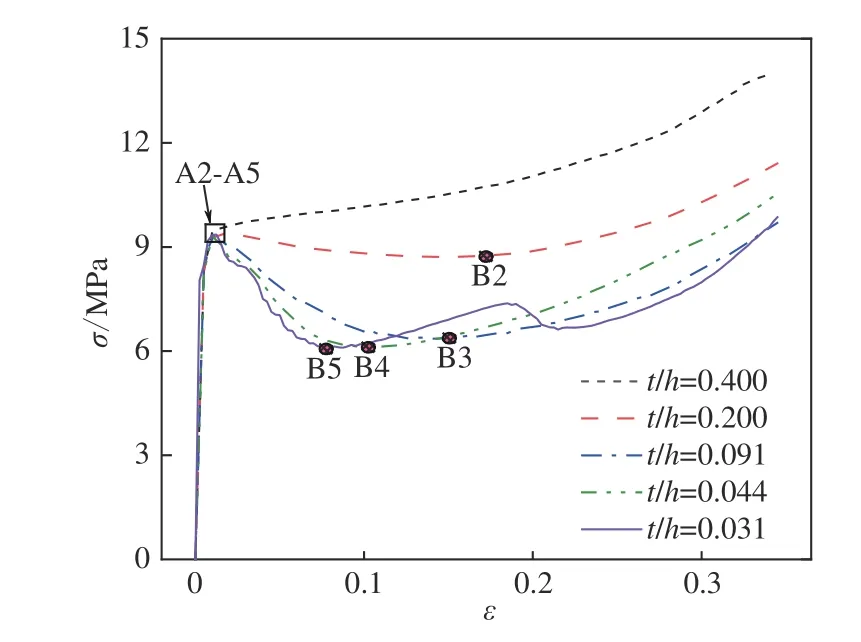

细长比对复合夹层板的应力具有显著影响。如图18所示,当腹板发生细长比较大的低阶屈曲时,复合夹层板应力呈阶段性变化,在压缩的初始阶段快速上升,达到转折点后增长速度明显放缓。在细长比减小至0.2时,复合夹层板的应力曲线呈先快速增加至压缩强度,在下降至谷值后再次上升的变化趋势,这种趋势一直持续到腹板发生异型中心对称屈曲变形模式结束。在高阶屈曲模式下,复合夹层板的应力曲线在谷值后再次上升的过程中会再次下降出现极小值。以t/h=0.031的模型为例,这是因为在应变ε=0.20附近第2个整周期的变形波(图17)出现了,使得此区域内腹板挠度快速增加,从而导致复合夹层板的承载能力再次下降。经验证,腹板产生3个整周期变形波模型的应力曲线满足此规律。

不同细长比复合夹层板的压缩强度变化很小,始终维持在约9.36 MPa处,而应力极小值随着细长比的减小会出现大幅下降,在t/h=0.067后下降趋势明显减缓。通过对数据点的拟合发现,各模型均在ε=0.12附近达到压缩强度,而应力极小值点在t/h<0.153时对应的应变值不断变大,在t/h>0.153后应力极小值点会出现的越来越早,如图19所示。

图 18 不同细长比下复合夹层板的应力曲线Fig.18 Stress curves of composite sandwich panels with different slenderness ratios

图 19 压缩强度及应力极小值随细长比的变化趋势Fig.19 Variation of compressive strength and minimum stress with slenderness ratios

6 结 论

本文以闭孔泡沫铝填充I型夹层板为研究对象,通过模型试验和数值仿真,研究了复合夹层板面外压缩时的腹板破坏模式以及不同模式下的压缩响应特征,得到以下主要结论:

1) 泡沫铝的复合可以有效提升夹层板的承载能力,复合夹层板的应力较无填充夹层板在整体上得以提升;在压缩后期,部分泡沫铝被压密实,使得复合夹层板的承载优势更加明显。

2) 细长比较大时,复合夹层板腹板主要因为材料屈服而导致结构破坏,而当细长比较小时,复合夹层板腹板主要发生塑性屈曲变形。随着细长比逐渐减小,复合夹层板腹板依次出现塑性压缩、低阶屈曲、中心对称屈曲、异型中心对称屈曲以及高阶屈曲5种破坏模式。

3) 在细长比小于0.2时,复合夹层板应力曲线呈快速增长至压缩强度后下降至谷值,然后再上升的整体变化趋势。其中,每当腹板生成整周期变形波时,应力曲线便会出现极小值。不同细长比下复合夹层板的压缩强度均出现在应变ε=0.12的附近,且始终维持在9.36 MPa左右。