低热处理对牛乳模拟体系中糠氨酸的影响

2021-06-07尉鑫欣肖功年赵广生龚金炎

尉鑫欣,肖功年*,熊 旺,赵广生,陈 波,龚金炎

(1 浙江科技学院生物与化学工程学院 杭州310023 2 杭州新希望双峰乳业有限公司农业部国家乳制品加工技术研发专业中心 杭州311100 3 浙江一鸣食品股份有限公司 浙江温州325400)

牛乳中富含以乳糖为主的多种还原糖和蛋白质,加热引起牛乳变化主要是因美拉德反应,导致大量的氨基酸,尤其是赖氨酸残基的不可逆改变,使其可利用率降低(被破坏或束缚),从而降低了牛乳中蛋白的消化率和营养价值[1]。乳制品中的美拉德反应过程分为3 个阶段[2]:第1 阶段即蛋白质乳糖基化阶段,牛乳中的赖氨酸ε-氨基和还原糖(特别是乳糖)相互作用形成Schiff 碱,经Amadori重排转化为与蛋白质结合的Amadori 复合物(1-脱氧-1-氨基)乳糖赖氨酸[3]。如果加热条件不剧烈或反应时间不持久,生成的Amadori 复合物是相当稳定的,是生物不可用的[4]。第2 阶段该重排产物会通过脱水和氧化降解为活性羰基化合物,其中在酸性条件下脱水生成羟甲基糠醛(HMF)需较高加热温度,其可发生褐变(积累后不久)。这些产物比前体糖分子对氨基更具反应性,并且反应将会继续进行。第3 阶段通过氧化、脱水和环化反应形成不可逆的化合物。第1 阶段导致乳制品中赖氨酸的可利用率降低,几乎没有颜色和风味物质生产[5]。在牛乳加热期间主要形成的美拉德反应产物——乳糖基赖氨酸(Lactulosyl lysine),经酸水解可产生糠氨酸[6]。糠氨酸作为II 型热负荷指示剂常被用于评估美拉德反应的早期阶段,不仅可用来监测评估奶受热损害的程度,而且可与乳果糖指标结合鉴别复原乳[7]。

牛乳的巴氏杀菌是一个基本加工步骤,可改善和延长保质期,因其温和的热处理条件[8]而深受人们的喜爱。我国常规巴氏杀菌条件是由我国农业部发布的NY/T939-2016《巴氏杀菌乳和UHT灭菌乳中复原乳的鉴定》中所列细则要求的,过于宽泛且不统一。为追求高效益和延长保质期,很多企业存在过度加热现象。完善目前所缺失的牛乳加工工艺参数,有利于提高我国国产奶低受热、简加工、高品质的天然竞争优势。

本文选用牛乳中含量最多的乳糖以及生成糠氨酸所必需的赖氨酸建立乳糖-赖氨酸模拟体系,分别用LC-MS 法、HPLC 法及OPA 法测定糠氨酸、乳糖及赖氨酸含量,研究底物配比、反应温度及时间对糠氨酸生成的影响,为完善巴氏杀菌等低热乳品加工工艺参数,提高乳品品质提供理论基础。

1 材料与方法

1.1 材料与试剂

乳糖(纯度98%)、赖氨酸(纯度98%),上海麦克林生化科技有限公司;糠氨酸标准品(纯度≥98%),IRIS Biotech GmbH;β-巯基乙醇(纯度≥99%),Sigma Aldlrich Chemie GmbH;色谱纯乙腈、甲醇,德国Merck 公司;色谱级甲酸、三氟乙酸,上海展云化工有限公司;乙酸铵、浓盐酸、磷酸氢二钠、磷酸二氢钠、四硼酸钠、十二烷基硫酸钠(SDS),国药集团化学试剂有限公司。

1.2 仪器与设备

1.2.1 仪器NBL 214e 电子天平,上海仁沃实业发展有限公司;HH-6 数显恒温水浴锅,常州澳华仪器有限公司;Agilent 6410 Triple Quad LC/MS、Agilent 1260 HPLC,安捷伦科技(中国)有限公司;AT-HG-1 恒温鼓风干燥箱,山东安尼曼特仪器有限公司;UV-5200PC 紫外-可见分光光度计,上海元析仪器有限公司;XW-80A 型旋涡混合器,麦科仪(北京)科技有限公司;20 mL 带螺旋盖耐热水解试管,杭州革平化学试剂商行。

1.2.2 设备

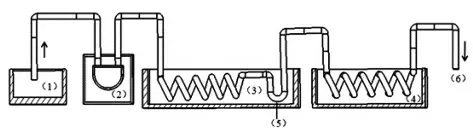

图1 自制低热短时间加热设备Fig.1 Homemade low-heat short-time heating equipment

1.3 试验方法

1.3.1 酸水解时间对糠氨酸形成的影响 对某奶吧采购的2 种巴氏杀菌奶和采用自制低热短时间加热设备进行加热处理的质量比为10∶1 的乳糖-赖氨酸反应液进行不同时长的酸水解处理。每个梯度做3 次平行。

1.3.2 底物配比对糠氨酸形成的影响 采用自制低热短时间加热设备,对质量比分别为12∶1,10∶1,8∶1,6∶1 和4∶1 的乳糖-赖氨酸反应液进行72℃和80℃加热15 s 的处理,冰浴后立即放入4℃冰箱中储存。每个梯度做3 次平行。

1.3.3 反应温度对糠氨酸形成及底物乳糖和赖氨酸含量的影响 通过控制自制设备中蠕动泵流速及水浴锅温度,对质量比为10∶1 的乳糖-赖氨酸反应液进行低热处理,加热温度从68℃到80℃(每次升高2℃),加热时间15 s,经冰浴后立即放入4℃冰箱中储存。每个梯度做3 次平行。

1.3.4 反应时间对糠氨酸形成及底物乳糖和赖氨酸含量的影响 通过控制自制设备中蠕动泵流速、水浴锅温度以及更换U 型管的长度,对质量比为10∶1 的乳糖-赖氨酸反应液进行低热处理,加热温度为68,70,72℃和74℃,反应时间为5,10,15,20,30 s。冰浴后立即放入4℃冰箱中储存。每个梯度做3 次平行。

1.4 LC/MS 法测定糠氨酸含量

参考Troise 等[9]和Schmidt 等[10]的方法,使用外标法定量,具体步骤如下:

1)试样水解液的制备 取2 mL 处理后的反应液移入20 mL 带螺旋盖耐热水解试管中,加入6 mL 盐酸溶液(10.6 mol/L),混匀。密闭试管,置于干燥箱,在110℃下加热水解18 h。加热约1 h 后,轻轻摇动水解管。待加热结束后,将水解管从干燥箱中取出,冷却后滤纸过滤,滤液待进一步处理过滤。

2)试样水解液中糠氨酸含量的测定 取1.00 mL 水解滤液(第1 步),用6 g/L 乙酸铵溶液稀释3 倍,混匀后过0.22 μm 水系滤膜,即可供上机测定。

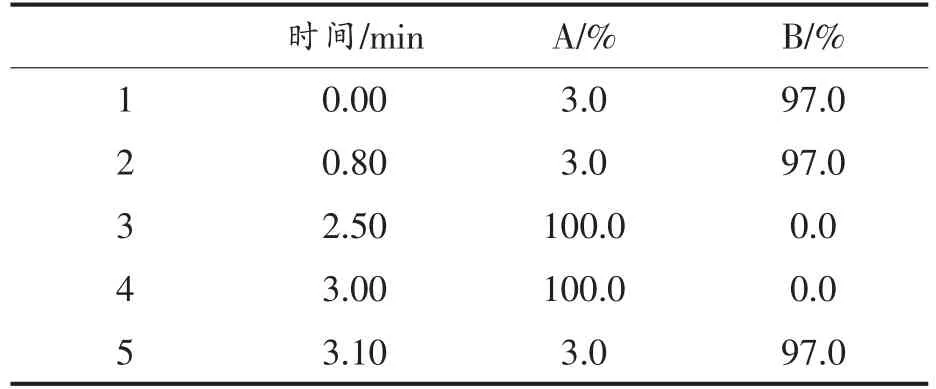

3)液相色谱及质谱参考条件 液相色谱参考条件:色谱柱为Agilent XDB-C18(50 mm×4.6 mm,1.8 μm);乙腈为流动相A,0.1%甲酸溶液为流动相B;流速为0.5 mL/min;洗脱梯度见表1。

质谱参考条件:使用正电喷雾(ESI+)电离检测,源参数见表2,以MRM 模式记录色谱图,并监测特征转变,其它相关参数见表3。

1.5 HPLC 法测定乳糖含量

参考GB5413.5-2010《食品安全国家标准 婴幼儿食品和乳品中乳糖、蔗糖的测定》[11]中高效液相色谱法测定乳糖含量,具体步骤如下:

1)试样处理 称取0.5 g 处理后的反应液于10 mL 容量瓶中,加3 mL、55℃去离子水于超声波震荡器中震荡10 min,用乙腈定容至10 mL 刻度处,静置数分钟,通过0.22 μm 有机系滤膜过滤,滤液供色谱分析。

2)色谱参考条件 色谱柱为ZORBAX Carbohydrate Analysis(4.6 mm×250 mm,5 μm);流动相为V乙腈∶V水=70∶30;流速1 mL/min;柱温35℃;进样量10 μL;洗脱时间30 min;示差折光检测器条件:温度35℃。

1.6 OPA 法测定赖氨酸含量

1)OPA 试剂配制(现配现用) 参考Ferrer等[12]和Gonzales 等[13]方法,使用外标法定量,具体步骤如下:用6 mL 水稀释8.0 mg OPA(溶于2 mL 甲醇中)。用水将下列化合物稀释至100 mL:50 mL 0.1 mol/L 四硼酸钠溶液、5 mL 20%十二烷基磺酸钠(SDS)和0.2 mL β-巯基乙醇。

2)样液测定 取200 μL 稀释10 倍的样液,加入4 mL OPA 试剂液,混匀后室温放置2 min,在波长340 nm 处测吸光度,做标准曲线,空白组用蒸馏水代替样品。每个样做3 次平行试验。

2 结果与分析

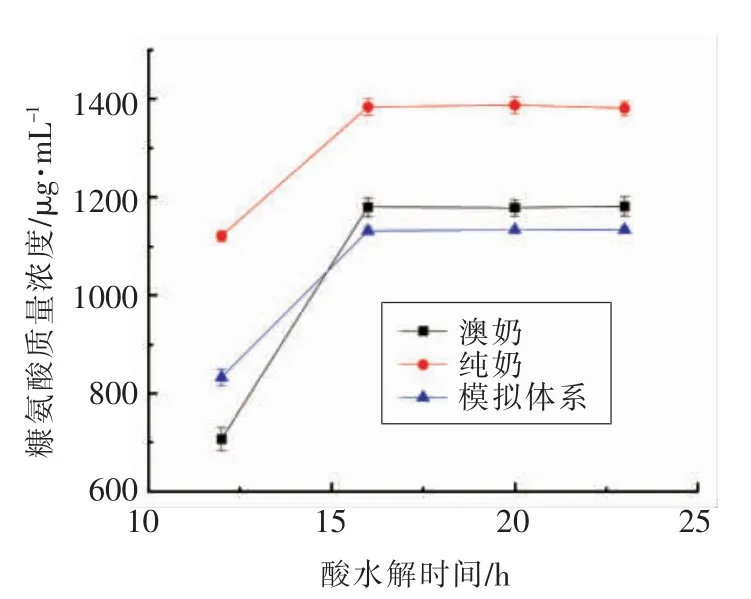

2.1 酸水解时间对糠氨酸形成的影响

如图2所示,水解16 h 后,糠氨酸含量基本无显著变化,为节约时间和减少试验误差,采用110℃加热水解18 h。

图2 酸水解时间对糠氨酸含量的影响Fig.2 Effect of acid hydrolysis time on furosine content

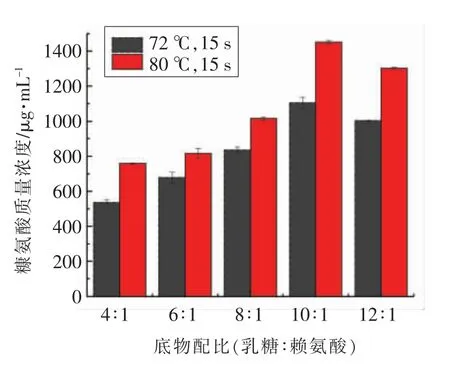

2.2 底物配比对乳糖-赖氨酸体系中糠氨酸形成的影响

牛乳中,糠氨酸由氨基酸残基(主要是蛋白质中的赖氨酸残基)和主要的还原糖——乳糖反应产生[14],是早期美拉德反应产生的第1 个稳定的中间体酸水解产物[15]。本文研究不同质量比的乳糖-赖氨酸反应体系分别在72℃和80℃下加热15 s 对糠氨酸形成的影响,结果见图3。

图3 底物配比对乳糖-赖氨酸体系中糠氨酸形成的影响Fig.3 Effect of substrate ratio on furosine formation in lactose-lysine system

表1 糠氨酸的洗脱梯度Table 1 Elution gradient of furosine

表2 糠氨酸的质谱源参数Table 2 Mass spectrometry source parameters of furosine

表3 糠氨酸的质谱参数Table 3 Mass spectrometry parameters of furosine

从图3可看出,当乳糖与赖氨酸质量比为4∶1 时糠氨酸含量较低,随着二者质量比的增大,糠氨酸含量先增加而后有所下降。当质量比10∶1时,糠氨酸含量在72℃和80℃加热15 s 时均达到最大值,即1 104.96 μg/mL 和1 451.22 μg/mL。当体系质量比较低时,过量的赖氨酸,与一定量乳糖反应完后将不再生成糠氨酸,且部分赖氨酸结构可能在加热过程中发生改变,不再参与与乳糖羰基的反应。而当体系质量比较高时,根据付全意[16]的研究推测乳糖与赖氨酸的质量比主要通过影响反应物流动性及其分子存在形式影响糠氨酸的形成。由此可得,当赖氨酸浓度一定时,随着乳糖浓度的增加,单位体积内活化分子有效碰撞加剧,促使反应进行。当乳糖浓度达一定程度时,该模拟反应体系的空间位阻增大,流动性变差,阻碍了反应进行。

2.3 反应温度对乳糖-赖氨酸体系中糠氨酸形成的影响

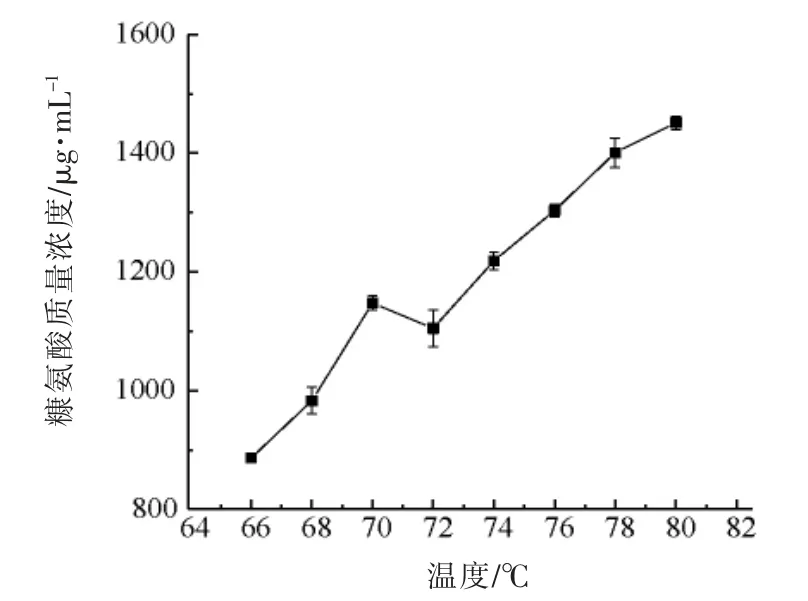

加热对牛奶的影响有2 种:一是食用安全,即杀灭菌;二是增加牛奶风味及营养价值。牛乳中富含美拉德反应所需的还原糖和氨基酸,在加热开始时即开始反应,在加热后储存期间仍持续生成糠氨酸。本文研究66~80℃低热温度范围(每次提高2℃)加热15 s 时糠氨酸含量的变化情况,结果见图4。

图4 反应温度对乳糖-赖氨酸体系中糠氨酸形成的影响Fig.4 Effect of reaction temperature on furosine formation in lactose-lysine system

糠氨酸含量总体变化趋势为随温度的升高而增加,在68~70℃范围内增加较为迅速,而在72℃时有小幅下降,为1 104.96 μg/mL,而后呈稳定上升趋势。张英锋[17]对美拉德早期反应产物的质谱研究数据显示:随着温度的升高,乳糖及赖氨酸肽键长度对糠氨酸生成的影响变小,说明72℃后的糠氨酸含量变化略小于68~70℃的变化。

2.4 反应温度对乳糖-赖氨酸体系中乳糖及赖氨酸含量的影响

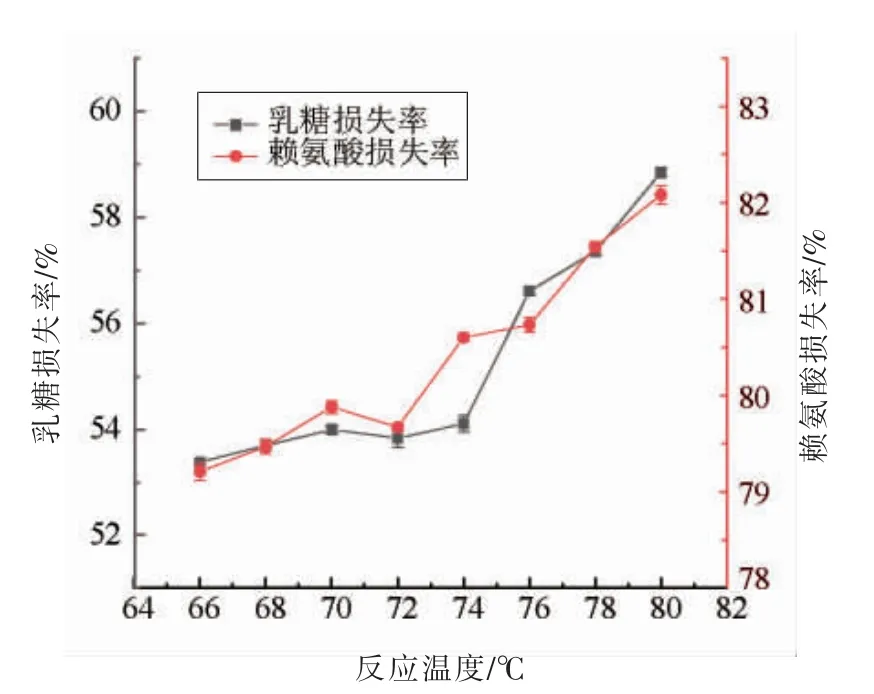

糠氨酸作为食品热损伤的指标已50 多年,适用于许多食品,特别是乳制品。糠氨酸是由赖氨酸分别与乳糖、葡萄糖和半乳糖反应产生的Amadori复合物的酸水解产物。反应温度对乳糖-赖氨酸体系中乳糖及赖氨酸含量的影响见图5。

图5 反应温度对乳糖-赖氨酸体系中乳糖及赖氨酸含量的影响Fig.5 Effect of reaction temperature on lactose and lysine content in lactose-lysine system

相同加热时间(15 s)处理条件下,乳糖及赖氨酸损失率均随温度的升高而增大。其中,乳糖损失率在温度66~74℃范围呈平缓增长趋势,在74℃后损失明显增加,且乳糖损失率明显低于赖氨酸,说明低热时乳糖较赖氨酸更为稳定、不易分解。赖氨酸损失率在温度72~80℃时明显快于66~70℃,与上述反应温度对糠氨酸含量的影响趋势相似。

2.5 反应时间对乳糖-赖氨酸体系中糠氨酸形成的影响

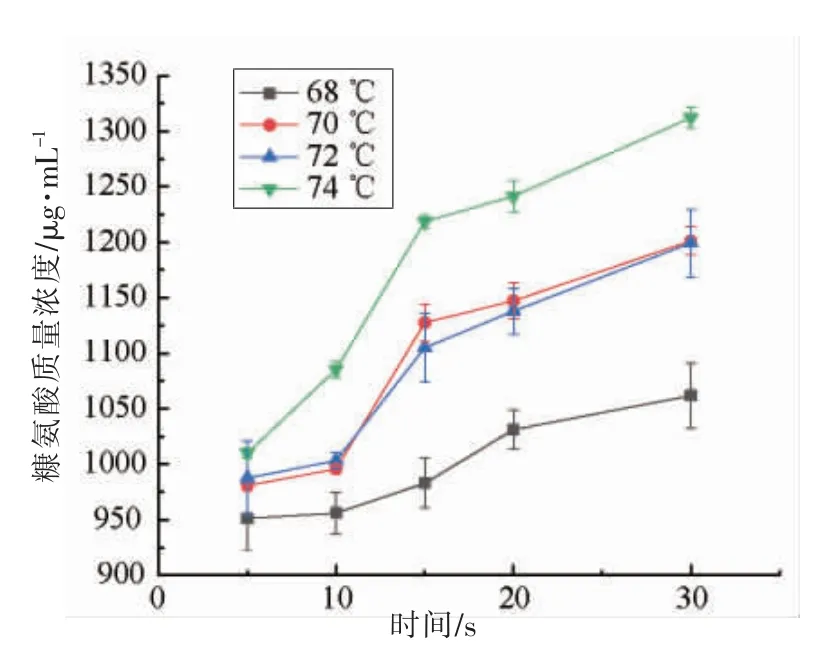

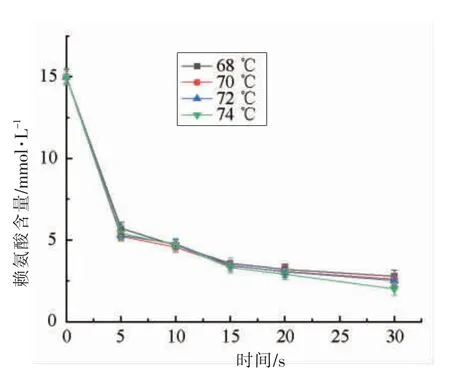

牛乳的热处理时间对于乳加工工艺和糠氨酸生成影响较大。鉴于72℃时糠氨酸含量有小幅下降,本文研究68,70,72℃和74℃条件下加热5~30 s 时乳糖-赖氨酸体系中糠氨酸含量的变化。

由图6可知,糠氨酸生成量均随时间呈上升趋势。在10~15 s 时糠氨酸生成量增长显著,而后趋于平缓。糠氨酸含量在70℃与72℃加热10~15 s 时会有一个交叉,在模拟体系中加热68℃到加热至70℃,糠氨酸含量会有大幅上升,其原因待查。

图6 反应时间对乳糖-赖氨酸体系中糠氨酸形成的影响Fig.6 Effect of reaction time on furosine formation in lactose-lysine system

较低的反应温度(68℃),反应进行较慢,随着反应时间的增加其趋势较于后续较高温度而言总体趋于平缓。又因反应初期,反应物充足,反应充分,表现为糠氨酸含量随时间菲增加而显著增加。推断10~15 s 可能是一个较敏感的时间段。

2.6 反应时间对乳糖-赖氨酸体系中乳糖及赖氨酸含量的影响

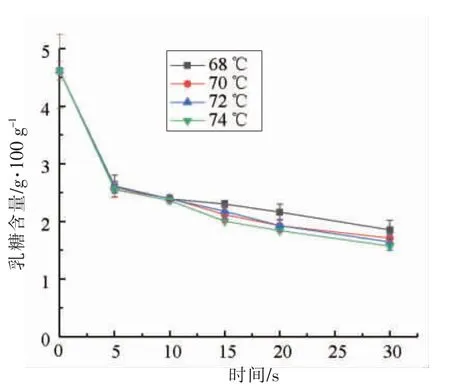

加热时间对糠氨酸的形成有一定影响,在热加工过程中反应时间对牛乳中形成糠氨酸的主要2种物质也具有潜在的影响,试验结果见图7和8。

由图7和8 可知,糠氨酸的主要底物对温度敏感,经自制加热装置热处理5 s 后大幅消耗,而后趋于平缓下降趋势。其中,5~10 s 时乳糖及赖氨酸含量变化趋势均趋于平缓,且在此时间段,温度对两者的影响并不明显。10 s 后出现一个明显的小幅下降,乳糖含量在70℃(10~15 s)的降幅大于72℃时的,而赖氨酸含量在72℃(10~15 s)的降幅明显高于70℃的,且乳糖72℃反应15 s 时其剩余含量短暂高于70℃时的乳糖含量,而赖氨酸含量在72℃反应10 s 时持续高于70℃的赖氨酸含量。由此推断,牛乳的低热加工的关键时间是10~15 s。

图7 反应时间对乳糖-赖氨酸体系加热过程中乳糖含量的影响Fig.7 Effect of reaction time on lactose content during heating of lactose-lysine system

3 结论

1)糠氨酸含量不随乳糖与赖氨酸配比的增大而增多,在质量比为10∶1 时出现一个最大值,即体系中乳糖含量越低,被破坏的赖氨酸越少,糠氨酸的生成量越少,表明合理选择底物配比可减少糠氨酸的生成。

2)温度在68~80℃范围加热15 s,随着温度的升高糠氨酸含量呈上升趋势;在70~72℃时糠氨酸含量有小幅下降,而后平缓上升,说明70~72℃这个温度区间是控制糠氨酸生成的关键点,表明合理选择最优加热温度可控制糠氨酸的生成。

3)反应时间影响糠氨酸的生成,在10~15 s时变化明显。反应前10 s 糠氨酸增长速率、底物乳糖及赖氨酸降低速率趋势较缓。

图8 反应时间对乳糖-赖氨酸体系加热过程中赖氨酸含量的影响Fig.8 Effect of reaction time on lysine content during heating of lactose-lysine system