锅炉HR3C不锈钢末级过热器管泄漏原因

2021-06-07殷小双刘长福杜双明董树青

殷小双, 谌 康, 刘长福, 杜双明, 董树青

(中国大唐集团科学技术研究院有限公司 火力发电技术研究所, 北京 100040)

HR3C奥氏体不锈钢具有优良的高温强度、抗蠕变性能、抗蒸汽氧化性能和耐烟气腐蚀性能,已广泛应用于超超临界锅炉的过热器和再热器末级管道中。但在制造过程中,不规范的制造工艺会导致材料中存在晶间氧化、内折叠等原始缺陷。出厂无损检测时,若危害性缺陷漏检,则会对锅炉的运行造成隐患[1-5]。某电厂两台锅炉均为国产的型号为HG-1988/29.3-YM5、额定功率为660 MW的高效超超临界锅炉,该锅炉为单炉膛、对冲燃烧、平衡通风、固态排渣、全钢构悬吊结构、π型布置的变压直流炉。锅炉运行仅1个月即发生末级过热器泄漏事故。泄漏过热器管的规格为φ44.5 mm×11 mm,材料为TP310HCbN(HR3C)奥氏体不锈钢,设计温度为660 ℃,蒸汽压力为31.2 MPa。为找到末级过热器管的泄漏原因,笔者对其进行了一系列检验与分析,以期减少该类事故的发生。

1 理化检验

1.1 宏观观察

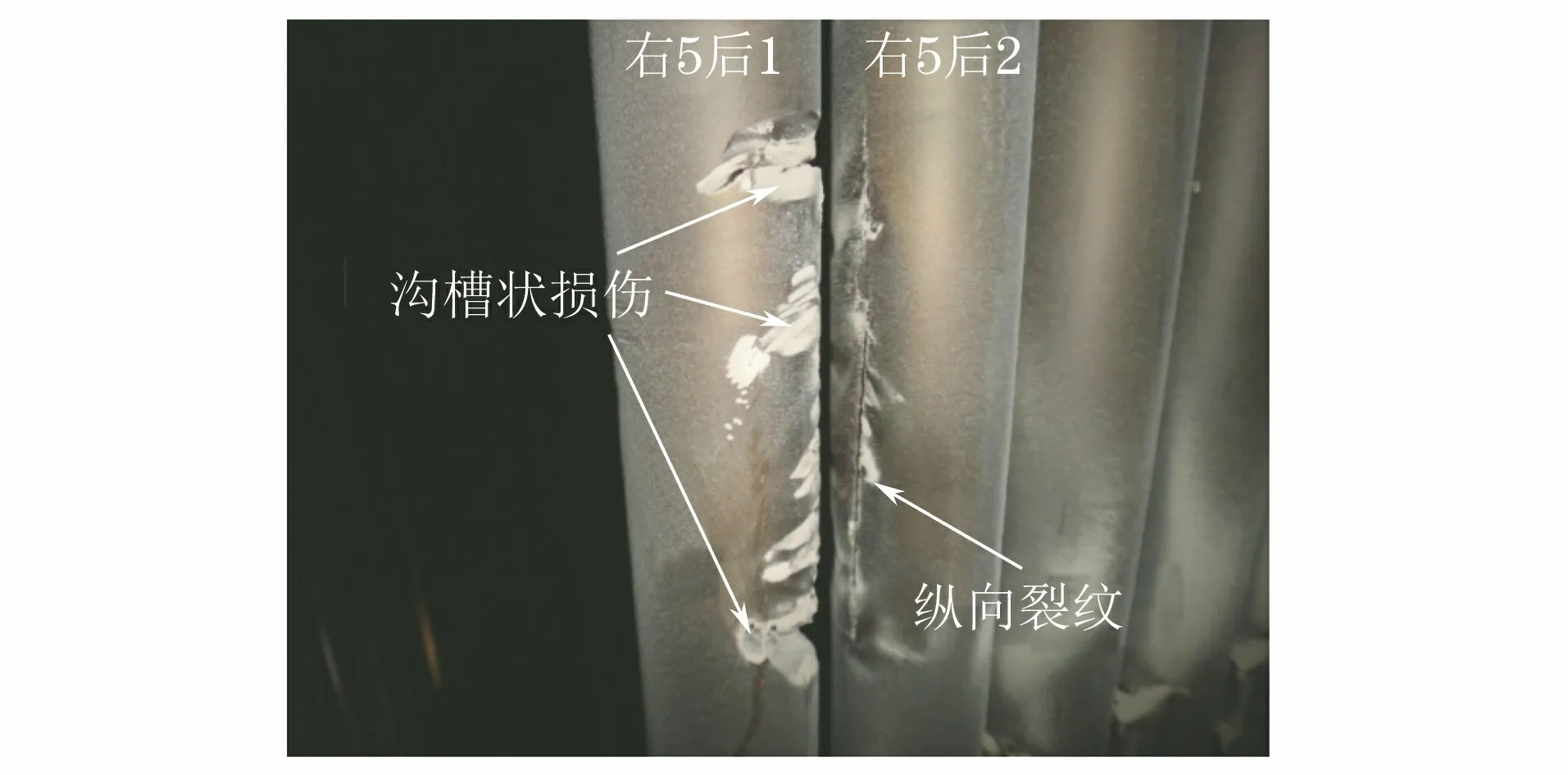

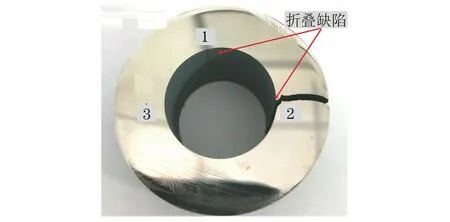

对泄漏过热器进行观察,可见泄漏位置为末级过热器右数第5排后数第2根管,其宏观形貌如图1所示。可见泄漏管无明显宏观塑形变形,未发生明显涨粗及壁厚减薄现象,开裂两侧相对齐平;泄漏蒸汽沿裂纹将同排的后数第1根管吹损,形成沟槽状损伤。在泄漏管纵向裂纹处将管横向切开,发现除存在纵向裂纹外,管内壁距裂纹1/4周长位置还存在一处折叠缺陷,如图2所示。还可见裂纹起源于内壁,先沿与管壁厚度方向成45°角从折叠方向向外壁扩展约1.5 mm后,再沿壁厚方向向外壁扩展,在拐角处呈尖嘴状,外壁的开口宽度略大于内壁的。

图1 泄漏管宏观形貌Fig.1 Macro morphology of leakage tube

图2 泄漏管裂纹处横截面宏观形貌Fig.2 Macro morphology of cross section at crack of leakage tube

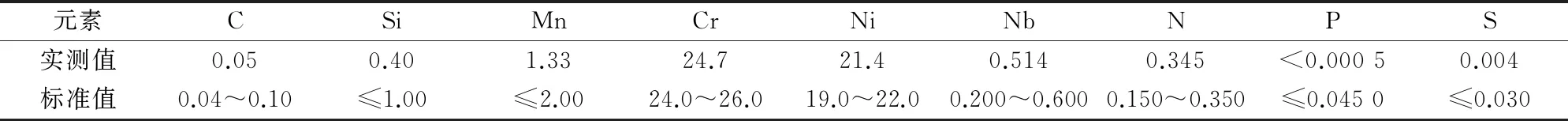

1.2 化学成分分析

采用原子发射光谱法对泄漏管进行化学成分分析,结果如表1所示,可见泄漏管的主要合金元素含量符合ASME SA-213/SA-213M:2019SpecificationforSeamlessFerriticandAusteniticAlloy-SteelBoiler,Superheater,andHeat-ExchangerTubes对HR3C奥氏体不锈钢化学成分的技术要求。

表1 泄漏管的化学成分(质量分数)Tab.1 Chemical compositions of leakage tube (mass fraction) %

1.3 力学性能试验

1.3.1 室温拉伸性能

在距泄漏管开裂下方600 mm处(试样编号为1)及开裂上方100 mm处(试样编号为2)取3个纵向拉伸试样进行室温拉伸试验,结果如表2所示。可见泄露管的拉伸性能符合ASME SA-213/SA-213M:2019对TP310HCbN不锈钢的技术要求。

表2 泄漏管室温拉伸试验结果Tab.2 Tensile test results of leakage tube at room temperature

1.3.2 室温冲击性能

从距泄漏管开裂下方150 mm处(试样编号为3)及开裂上方650 mm处(试样编号为4)分别取3个10 mm×7.5 mm×55 mm纵向V型缺口冲击试样,进行室温冲击试验,结果如表3所示。由文献[6-9]可知,其室温冲击吸收功因经历长时运行有所降低,是因为HR3C钢在660 ℃下发生时效过程早期具有较明显的时效脆化倾向,晶界上会有M23C6碳化物聚集,使得HR3C钢的塑性、韧性下降,但ASME SA-213/SA-213M:2019对其冲击性能没有作要求。裂纹上方的室温冲击性能略低于裂纹下方的,这主要是因为末级过热器发生泄漏后导致后续管段换热不足,上侧管段温度升高,时效脆化速率增大。

表3 泄漏管室温冲击试验结果Tab.3 Impact test results of leakage tube atroom temperature

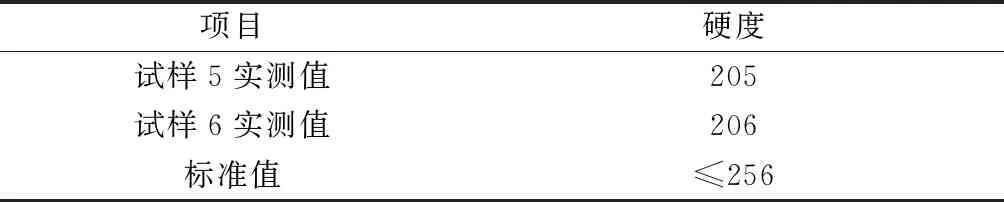

1.3.3 布氏硬度

在泄漏管开裂正下方680 mm处(试样编号为5)及开裂正上方80 mm处(试样编号为6)的横截面上取点进行布氏硬度试验,结果如表4所示,可见两处的硬度差异很小,且均符合ASME SA-213/SA-213M:2019的技术要求。

表4 泄漏管的布氏硬度试验结果Tab.4 Brinell hardness test results of leakage tube HBW

1.4 金相检验

1.4.1 显微组织

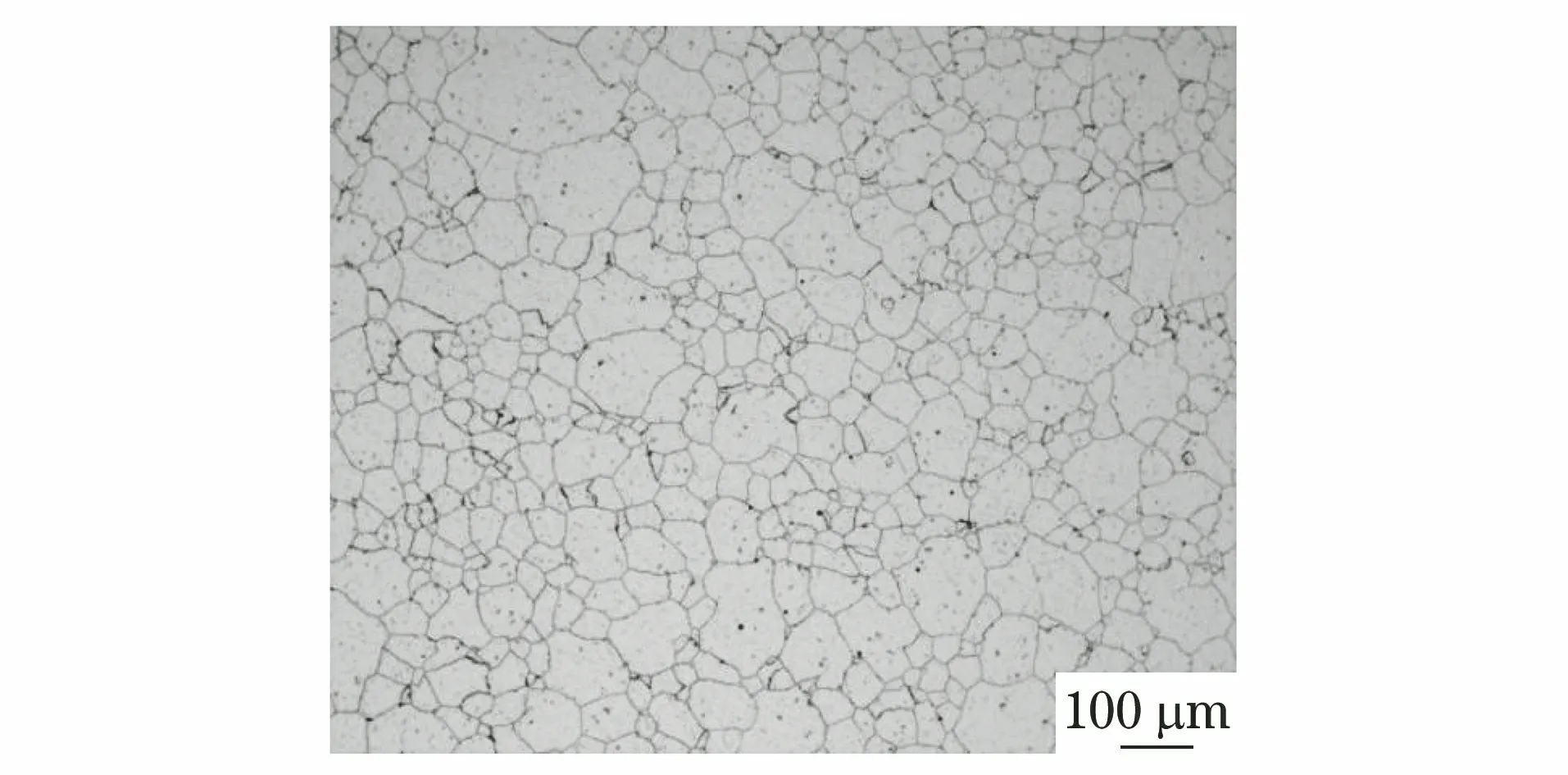

对泄漏管纵向裂纹附近及裂纹对侧的横截面进行观察,观察位置分别为图2中的位置2和3。裂纹对侧的显微组织形貌如图3所示,可见显微组织为奥氏体,组织未见异常,晶粒度级别为3.5级,满足ASME SA-213/SA-213M:2019的技术要求。

图3 泄漏管裂纹对侧的显微组织形貌Fig.3 Microstructure morphology of the opposite side ofcrack on leakage tube

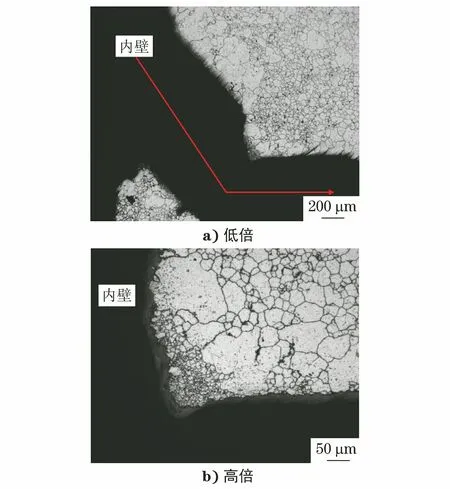

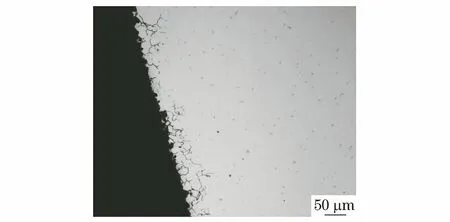

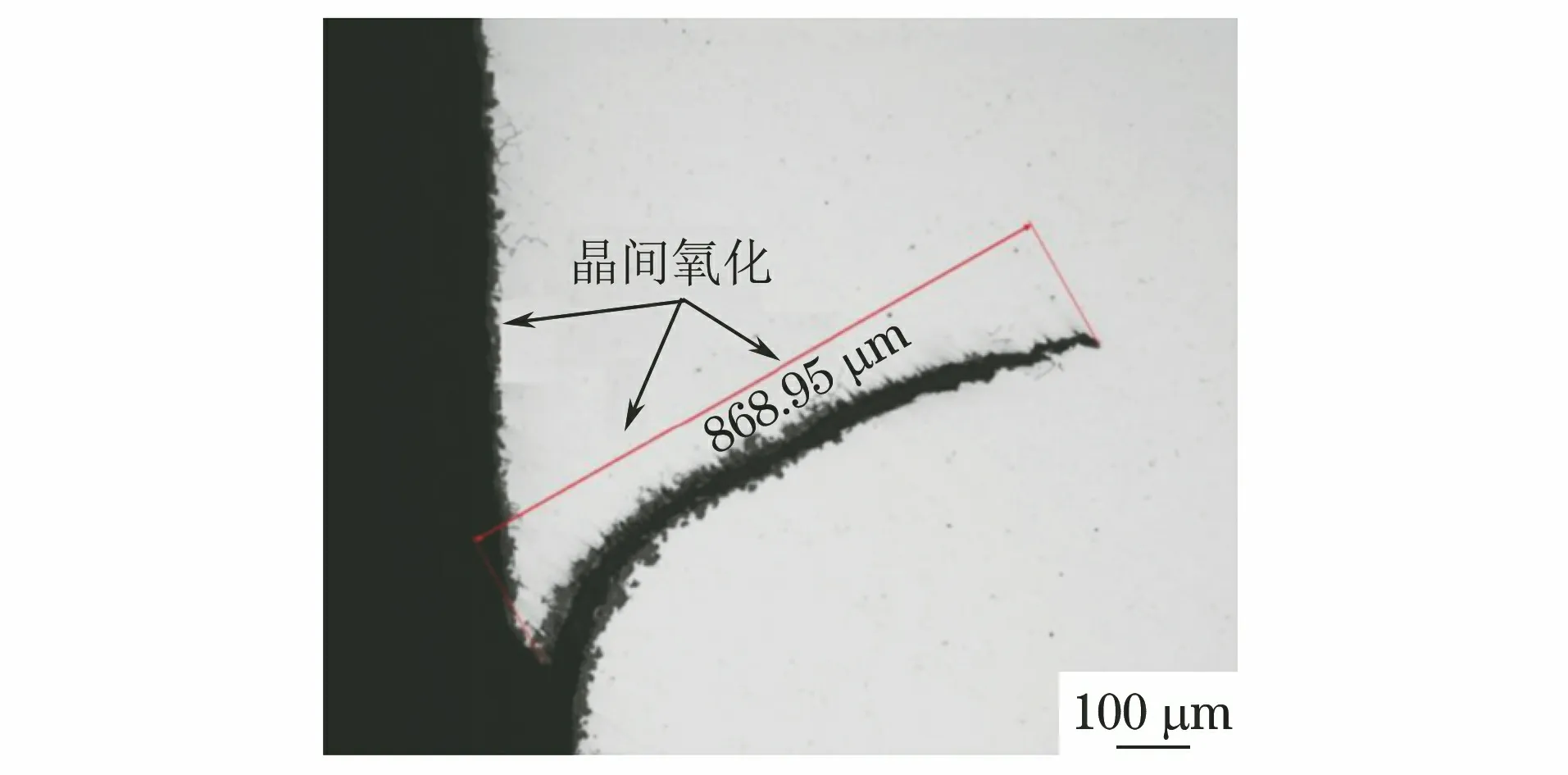

裂纹附近管内壁的显微组织形貌如图4所示,可见晶粒尺寸严重不均匀,为细小晶粒和粗大晶粒的混合。对图2中位置2机械磨抛后继续观察,在裂纹附近的管内壁上发现晶间氧化,裂纹上也存在轻微晶间氧化,最深为100 μm,如图5所示。对图2中标记的折叠位置1磨抛后进行观察,可见折叠深度约为0.9 mm,折叠部位附近的表面和折叠缺陷的内部均存在晶间氧化现象,如图6所示。

图4 裂纹附近泄漏管内壁的显微组织形貌Fig.4 Microstructure morphology on the inner wall ofleakage tube near crack:a) at low magnification; b) at high magnification

图5 裂纹附近泄漏管内壁的晶间氧化形貌Fig.5 Morphology of intergranular oxidation on the innerwall of leakage tube near crack

图6 泄漏管折叠缺陷处的晶间氧化形貌Fig.6 Morphology of intergranular oxidation at thefold defect of leadage tube

1.4.2 非金属夹杂物

将泄漏管沿纵向切开,经机械磨抛后,采用电子显微镜放大100倍观察非金属夹杂物形貌并评级。泄漏管非金属夹杂物评级为B1.5,满足GB/T 5310-2017《高压锅炉用无缝钢管》的要求,形貌如图7所示。

图7 泄漏管非金属夹杂物形貌Fig.7 Morphology of non-metallic inclusions of leakage tube

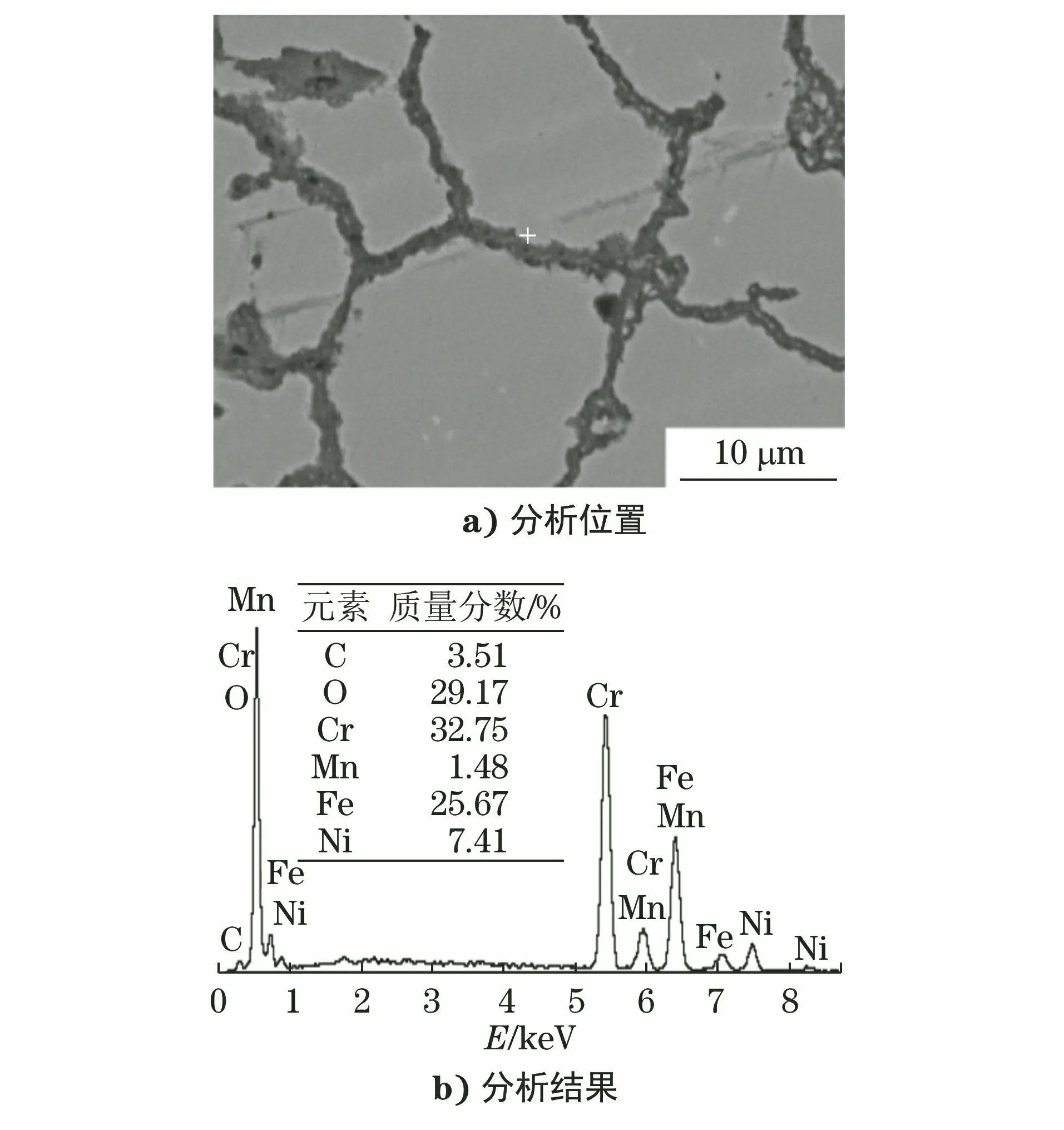

1.5 能谱分析

对裂纹附近光学显微镜下颜色较深的晶界进行能谱分析,结果如图8所示。可知晶界中氧元素质量分数为29.17%,证明晶间存在氧化。

图8 裂纹附近泄漏管内壁晶界处能谱分析位置及结果Fig.8 a) Position and b) results of energy spectrum analysisat the grain boundary on the inner wall of leakage tube near crack

2 分析与讨论

通过对泄漏管宏观观察发现,裂纹由折叠缺陷处萌生,先沿折叠方向向外壁扩展,后在拐角处沿厚度方向开裂,泄漏管无明显的宏观塑形变形,开裂两侧相对齐平,符合脆性开裂特征。

化学成分分析和力学性能试验结果表明,材料化学成分、力学性能均符合相关标准的要求。

通过金相检验可知,泄漏部位内壁可见折叠缺陷,内壁局部可见晶间氧化现象,最深约为100 μm。对该批次备件进行抽检,发现部分HR3C无缝钢管内壁和外壁均存在晶间氧化现象。

受工艺影响,高强度无缝钢管特别是小口径厚壁无缝钢管,在制造中易产生晶间氧化、裂缝、内折叠等缺陷[10]。含铬、镍元素的合金钢热容量大、导热性差,铸造时容易形成中心疏松和晶粒粗大的柱状晶,在斜轧穿孔过程中,铸坯受拉应力和压应力作用,在中心疏松或柱状晶位置易产生晶间氧化缺陷[11]。在斜轧穿孔过程中拉应力也会对管坯的某些部位造成影响,进一步破坏了管坯心部组织的连续性,从而形成孔腔,因为孔腔内的表面很粗糙,容易被空气氧化,在轧制时易形成内折叠缺陷。如果管坯带有折叠或夹杂物、顶头前压下量过大、顶头磨损严重或黏上金属、穿孔过程中坯料中心部分的金属承受剧烈的交变应力、穿孔时轧辊受力不均等也会造成折叠[12]。当管壁心部存在图9a)所示局部被氧化的中心疏松、中间裂纹或夹杂物时,因无法轧合而成为裂纹源,在轧制过程中的交变应力作用下,裂纹源会持续扩展形成翘皮层,在轧辊与顶头交错碾轧的作用下,翘皮层被碾折并最终撕裂,此后在穿孔后的轧制工序内折延伸,最终形成内折叠缺陷[13]。

为减少制造中产生的原始缺陷,应严格把控无缝钢管的制造工艺。对管坯加热温度、速度、时间进行合理设计和控制,可以改善管坯的组织性能,减少管坯中心的疏松、柱状晶、裂纹等缺陷。及时检查轧制工具表面,修磨辊道表面,进而减少晶间氧化、内折叠等缺陷[14]。

钢管制造完成经无损检测合格后才能出厂,本批管采用的是水浸法超声波检测。由于此规格钢管的管壁厚度与外径之比大于0.2,按照GB/T 5777-2019《无缝钢管超声波探伤检验方法》中附录C的要求,采用管内的折射纵波检验外壁缺陷,利用波形转换后的反射横波检验内壁缺陷,易于造成内壁缺陷漏检[14]。

针对该奥氏体不锈钢的管壁较厚、管段过长,且折叠等缺陷主要出现在内壁的特点,为防止缺陷漏检,推荐采用内窥镜对内壁状况进行检查,采用阵列涡流内穿法对内壁及近内壁缺陷进行检测。发生故障停机时,对该锅炉的末级过热器、末级再热器进行内窥镜、阵列涡流排查,对有缺陷的管段进行了更换,目前机组运行良好,该措施提高了机组运行的安全性和可靠性。

3 结论及建议

(1) 锅炉末级过热器管材中存在晶间氧化和原始内折叠缺陷,采用水浸法超声波检测未检出,运行过程中在缺陷部位产生应力集中并萌生裂纹源,裂纹沿缺陷扩展最终造成管壁泄漏。

(2) 建议对原始管材采用内窥镜、阵列涡流等设备加强内壁缺陷检测;合理设计无缝钢管的制造工艺,及时检查轧制工具表面,修磨辊道表面,以减少晶间氧化和内折叠等缺陷。