超超临界锅炉过热器管超温蠕变应力松弛规律研究

2021-03-05林齐叠严祯荣王化南卫荆涛

林齐叠,严祯荣,王化南,陈 乐,卫荆涛

(1.上海工程技术大学 机械与汽车工程学院,上海 201620;2.上海市特种设备监督检验技术研究院,上海 200062)

随着火电机组参数和效率的提高,超(超)临界机组已成为我国火力发电的主流,所选用材料性能也不断提高,常用材料如12CrlMoV 铁素体钢的高温性能和抗氧化性能较差,不能在壁温超过580 ℃时使用.相对而言,T/P91 钢具有更加优良的高温强度、蠕变强度和抗腐蚀性能[1],因此普遍应用于超(超)临界机组中.但是高温过热器集箱出口区域连接的过热器管经常处于超温运行的环境,仍然会导致材料高温持久、强度下降,而高温蠕变是其主要失效方式[2],国内外研究人员特别针对高温部件的蠕变寿命预测方法进行了讨论.

Nguyen 等[3]采用CEV-FEA 模拟了多晶级T91 不同晶向组合的晶粒三重结,得到T91 钢的材料性能和蠕变变形过程中应力的演化规律.Lok 等[4]通过蠕变试验和微观组织检测分析使用77 000 h T91 钢的蠕变变形行为,得出使用70 000 h 后的T91 钢中出现较大的残余,δ−铁素体是材料蠕变断裂强度降低的原因之一.Xue 等[5]通过模拟蒸汽侧氧化物内的应力,分析T91 钢锅炉管的氧化皮剥落行为,得出由于氧化物和金属之间的蠕变速率不同,在超临界蒸汽条件下蠕变会增加氧化物应力.主要用于研究蠕变的模型包括Norton方程、Norton−Bailey模型、L−M外推法、CDM模型、θ投影模型、R−K 方程和Dyson−Mclean 等.曹宇等[6]采用修正的θ投影蠕变模型准确地表达出蠕变曲线3 个阶段的特性,但在处理某些特定高温材料的蠕变曲线以及试验条件为恒载荷时,可能出现预测精度不高的问题.

张力文等[7]研究了影响金属材料高温蠕变疲劳失效寿命的因素以及现有的高温蠕变疲劳交互作用下的失效寿命预估模型,得出不同工况下、不同预估模型之间存在差异.涂善东等[8]分析了材料长时高温蠕变存在的问题,指出Arrhenius 方程及由此推出的Larson Miller 参数在长时间寿命评估中存在数倍误差,并建议研究高温材料蠕变物理化学动力学机理和发展多损伤机制下的统一失效评价方法.Hyde 等[9−12]运用损伤力学的方法预测了电厂管线蠕变寿命.

王进峰等[13]对P91 钢进行高温蠕变数值模拟与实验研究,得出Norton 可以准确预测高温高压工况材料蠕变寿命.韩笑等[14]通过固支直杆弯曲实验对P91/P92 钢蠕变性能进行比较,在低于625℃时,P91 钢对温度和载荷变化比P92 钢更敏感.刘长军等[15]在620℃下对P91 钢进行蠕变−疲劳裂纹扩展试验,研究P91 钢蠕变裂纹扩展规律.

近十多年来,P91 钢高温过热器出口集箱和T91 过热器管在我国大型电站锅炉上得到广泛应用,当前正是接管区域极易发生安全故障的峰期,对其进行应力和寿命分析显然是必要和重要的,可加强对其安全检测的指导,保障电站锅炉的安全运行.由于高温过热器出口集箱上接管区域工作状况比较复杂,接管区域会有应力集中且产生边缘应力[16],带来安全隐患.本研究基于Norton蠕变模型,模拟在烟气温度为750℃,蒸汽温度为600℃,蒸汽压力26 MPa 运行工况下,T91 过热器管壁在长时间超温的热诱导中产生的蠕变应力松弛分布,为T91 过热器管的安全运行预测提供一定的基础.

1 T91 过热器管蠕变仿真模型

1.1 材料及工况

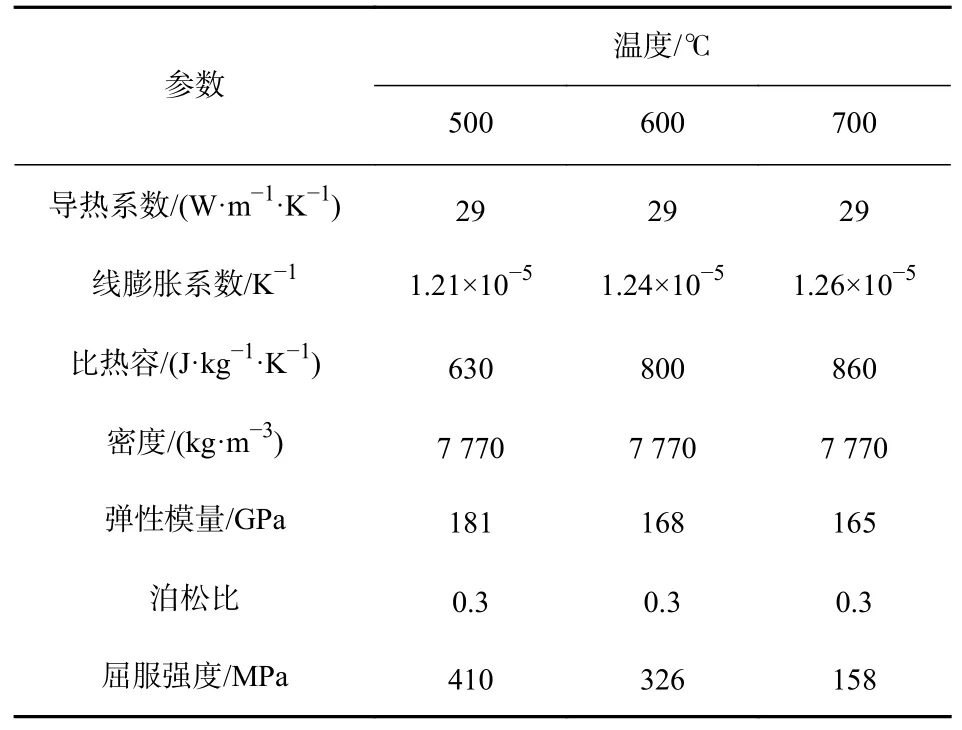

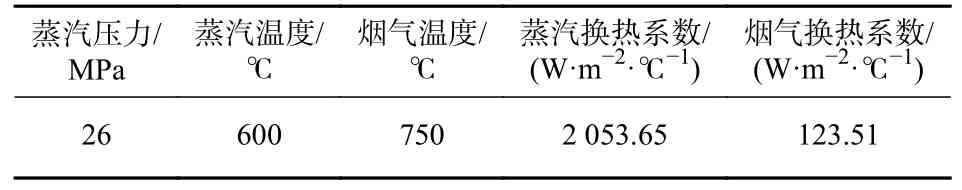

本研究对象为超(超)临界机组T91 材质的过热器管,T91 是在9Cr1Mo 钢的基础上,以Cr、Mo为主要固溶强化合金元素,在限制C(质量分数,全文同)含量的同时,添加微量Nb、V,并对N 元素加以控制,形成的低碳低合金耐热钢属于马氏体耐热钢[17]具体材料成分为:0.11% C、0.40% Mn、0.35% Si、0.01% S、0.01% P、8.50% Cr、0.86% Mo、0.20% V、0.054% Ni、0.072% Nb,其余为Fe,T91 物性参数见表1.根据国家标准GB/T 5310—2017[18],T91 钢主要用于设计和制造锅炉壁温 ≤625℃的高温过热器,由于高温过热器集箱出口区域的过热器管工作温度接近设计要求,且部分区域在工作中经常出现热量积聚现象使过热器管超温运行,这使得过热器管发生超温蠕变缩短使用寿命,过热器管工作时烟气与蒸汽的物理参数见表2.

表1 T91 物性参数Table 1 Physical parameters of T91

表2 烟气与蒸汽物理参数Table 2 Physical parameters of flue gas and steam

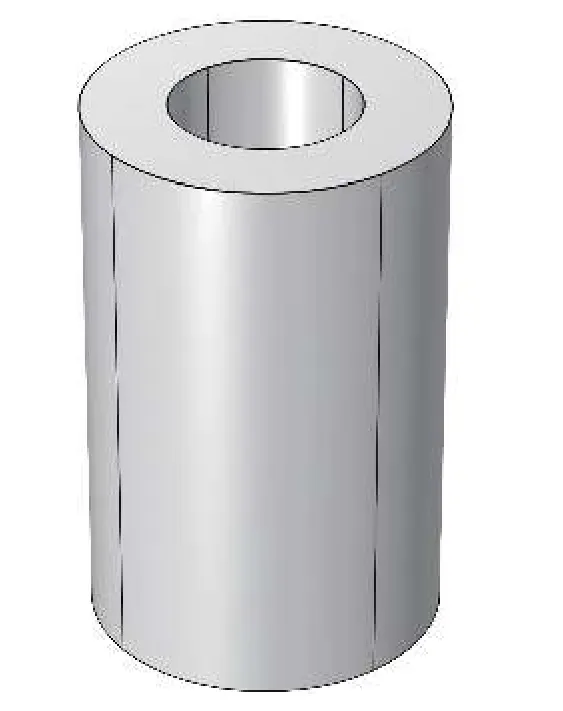

1.2 物理模型

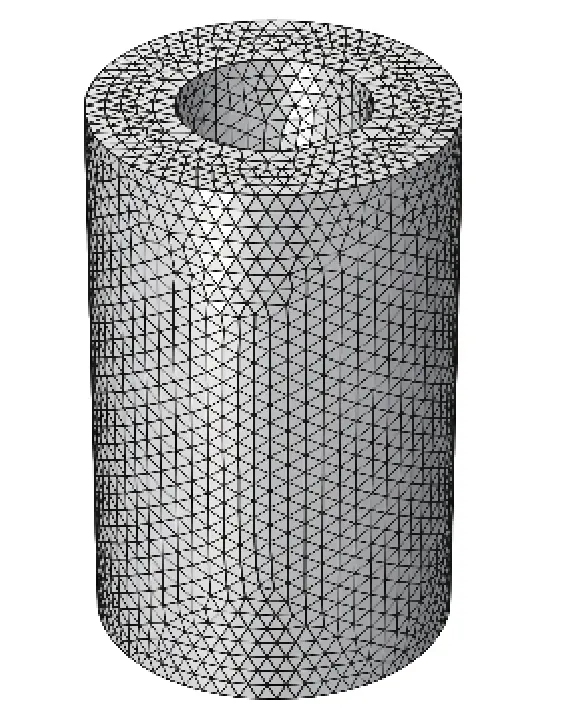

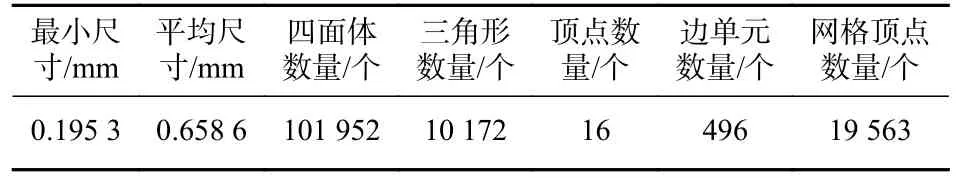

过热器管模型图如图1 所示.采用T91 钢作为过热器管模拟材料,过热器管子规格为外径38.1 mm、壁厚9 mm、长度60 mm.高温过热器集箱出口处连接的过热器管经常处于超温运行环境,导致材料高温持久强度下降,模拟工况为外壁面烟气温度750℃、管内蒸汽温度600℃、工作压力26 MPa.为确保网格独立性,对7 × 104、8 × 104、9 × 104和10 × 104网格分别进行模拟计算,当网格数量达到9 × 104时计算结果基本不发生变化,考虑到网格数量越多计算时间越长等情况,采用9 × 104网格数量进行后续计算,网格划分如图2 所示.网格统计结果见表3.

图1 过热器管模型图Fig.1 Superheater tube model diagram

图2 过热器管网格图Fig.2 Superheater tube grid diagram

表3 网格统计Table 3 Grid statistics

1.3 控制方程

对T91 材质过热器管的热诱导蠕变损伤的描述使用Norton 方程,公式为

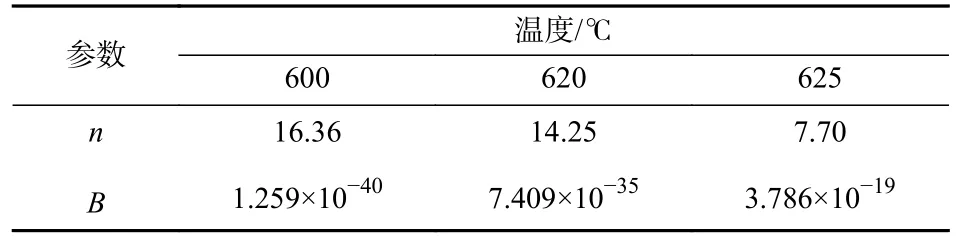

表4 T91 钢蠕变参数Table 4 Creep parameters of T91 steel

过热器管壁最大主应力和等效应力计算式为

式中:a、b分别为过热器管壁内、外径;r为管壁筒任意半径;p为内压.

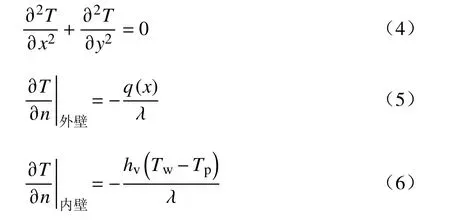

1.4 边界条件

过热器管外壁面烟气温度750℃,内壁面蒸汽温度600℃,施加温度场的边界条件为

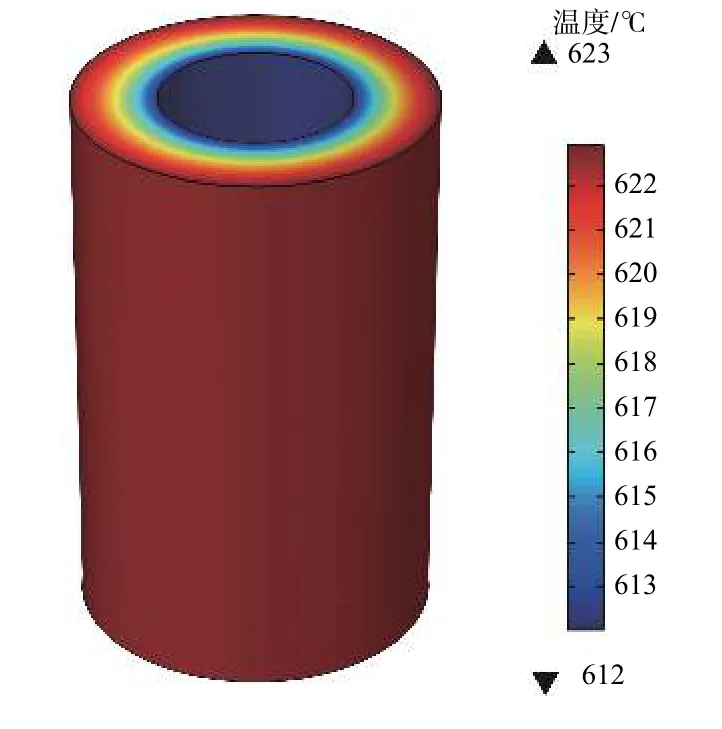

式中:Tw为管外壁面温度,℃;Tp为管内壁面温度,℃;λ为管壁的导热系数,W/(m·K);hv为管内对流传热系数,W/(m2·K);q(x)为管外壁热流密度,W/m2.基于过热器管道内外工质温度及对流换热系数,材料的热导率等参数,经计算约250 s后模型温度分布趋于稳定,最高温度623℃,最低温度612℃.管道温度场结果如图3 所示.炉管整体温差在10℃左右.

图3 过热器管壁温度场分布Fig.3 Temperature field distribution of tube wall of superheater

2 模拟结果和分析

2.1 过热器管应力及变化规律

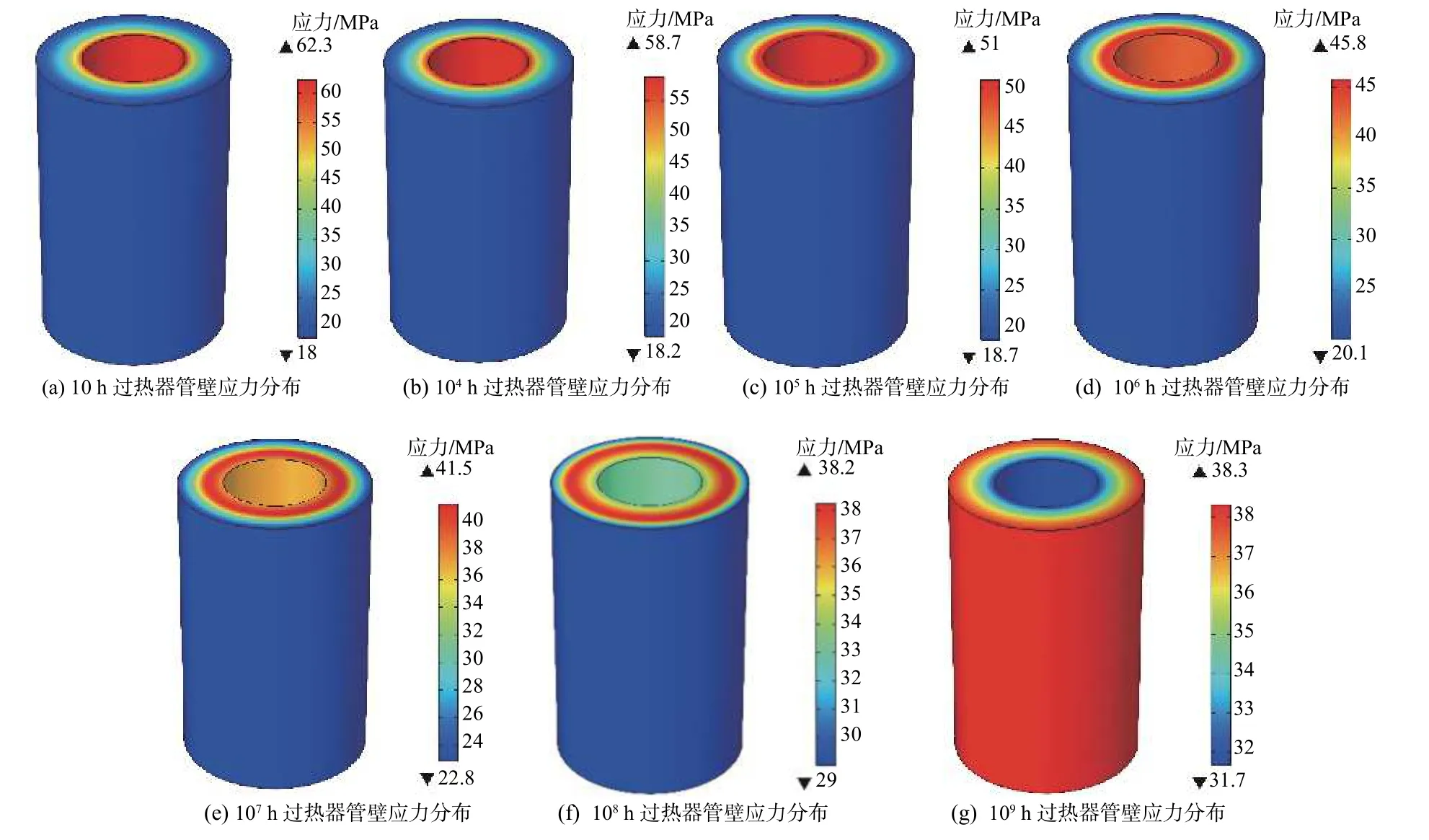

施加在过热器管内壁面上的压力和外壁面上 的热载荷诱导管壁产生较大的蠕变应变,产生应力松弛,其应力松弛过程如图4 所示.由图4(a)可见,10 h 后过热器管内壁面最大等效应力为62 MPa,1 000 h 后出现明显的应力松弛,10 000 h后,其最大等效应力为58.7MPa,可见最大等效应力有所降低,这是由蠕变变形引起的应力松弛导致的.

图4 过热器管壁应力分布规律Fig.4 Stress distribution law in tube wall

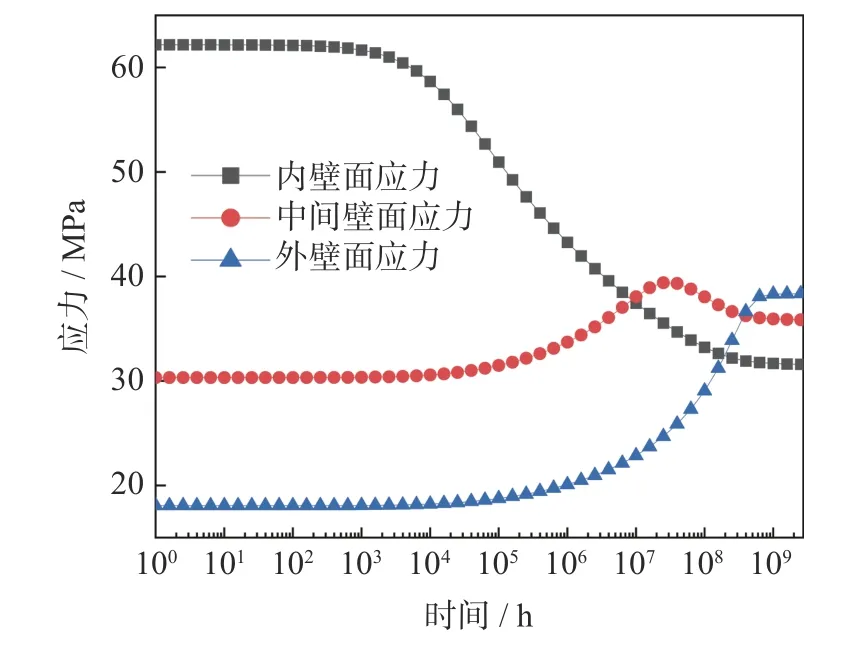

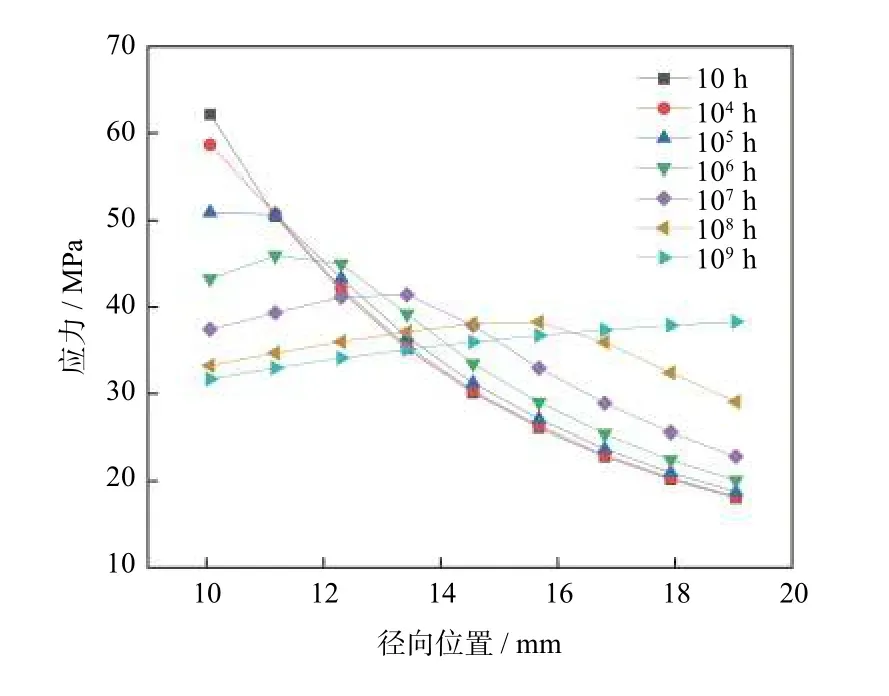

不同时间过热器管壁径向位置应力历史曲线如图5 和图6 所示.初期阶段,最大应力出现在内壁面上为62 MPa;经过104h 后内壁面出现应力松弛现象,最大应力开始减小;经过105h 中间壁面处应力开始增大,但是此时壁面最大应力为51 MPa,说明此时内壁面出现了应力松弛现象并且扩散到中间壁面;在106h 后外壁面应力开始增大但是此时最大应力为45 MPa,证明此时应力松弛现象已经扩散到外壁面;到108h 后外壁面应力已经大于内壁面应力,此时过热器管壁已经发生了严重的应力松弛直至应力不再改变.

图5 管壁径向应力随时间变化Fig.5 Variation of radial stress of tube wall with time

图6 不同时间壁面径向位置应力分布Fig.6 Stress distribution in radial position of wall surface at different times

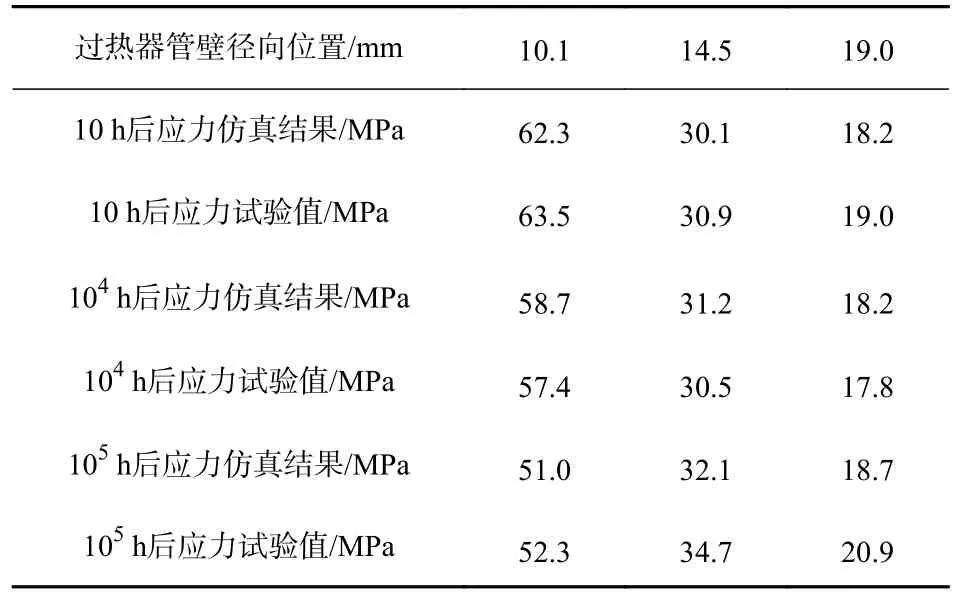

通过测量某锅炉厂长时间运行其工况为烟气温度750℃、蒸汽温度600℃、蒸汽压力26 MPa 的超超临界锅炉高温过热器集箱出口区域的过热器管,选取不同年限的过热器管对其不同位置应力进行测量,得到试验数据见表5.表5 比较了T91过热器管壁面不同径向位置仿真与试验等效应力,得出仿真结果可以预测应力变化.

表5 T91 过热器管壁面不同径向位置仿真与试验等效应力Table 5 Simulation and experimental equivalent stress of T91 superheater tube wall at different radial positions

2.2 过热器管蠕变及变化规律

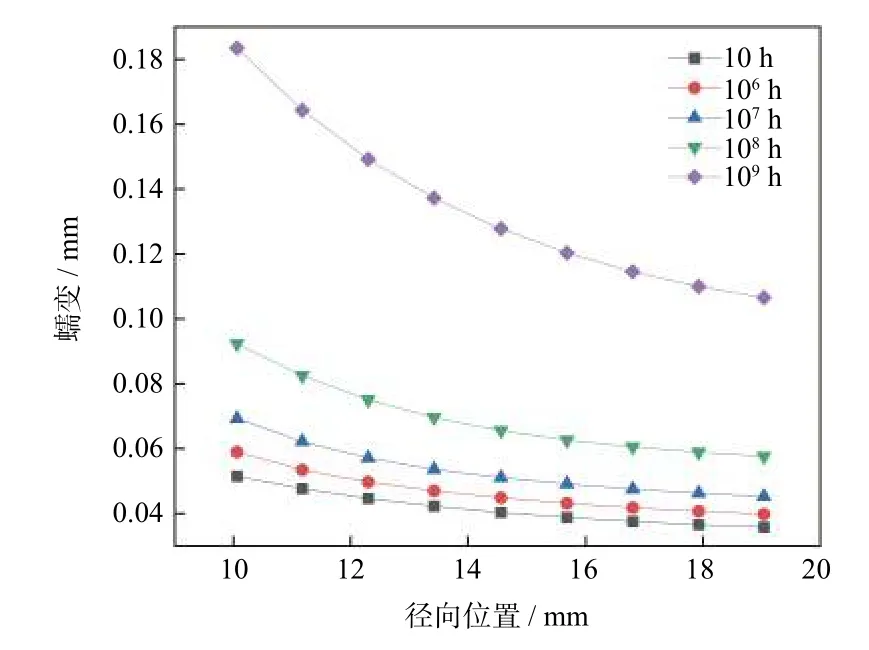

不同时间过热器管壁蠕变分布如图7 所示.初期阶段,管内壁受到压力作用产生微小位移,在经过106h 后过热器壁面蠕变速度开始加快;在107h之后过热器内壁面蠕变出现严重蠕变;在经历了109h 后过热器管内壁面和外壁面都发生了严重的蠕变.

在过热器管外壁面烟气温度为750℃、管内蒸汽温度600℃、工作压力26 MPa 下,随着时间积累壁面蠕变不断累积,如图8 所示.蠕变首先出现在内壁面且程度高于外壁面,并且蠕变的增加速率比外壁面快.在大约积累104h 后内壁面蠕变速度开始加快.

图8 不同时间过热器管壁径向蠕变分布Fig.8 Radial creep distribution of superheater tube wall at different times

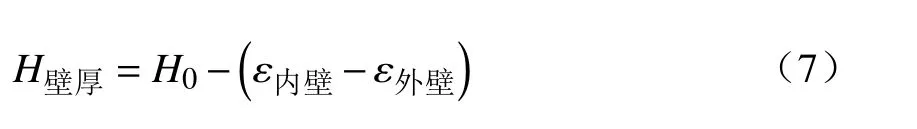

由于蠕变过程不同壁厚处的受力情况不同,导致不同壁厚处的蠕变应变也不相同,所以管道在整个服役过程中壁厚是不断变化的.任意时刻的厚壁圆筒壁厚H壁厚为

式中:H0为过热器管壁原始厚度;ε内壁为过热器管壁内壁处径向蠕变应变;ε外壁为过热器管壁外壁处径向蠕变应变.

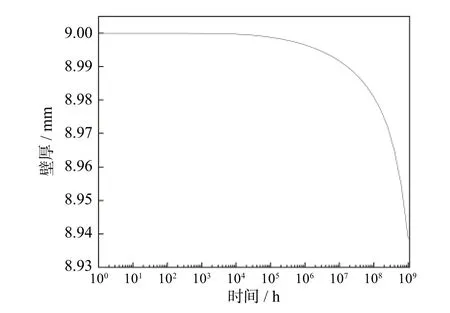

在过热器管外壁面烟气温度为750℃、管内蒸汽温度600℃、工作压力26 MPa 下、管壁厚度随蠕变时间的变化规律如图9 所示.

由图9 可知,随着蠕变时间增加,壁厚开始缓慢变薄;到104h 之后,壁厚变薄速度开始加快;经历108h 后壁面由原来的9 mm 减薄至8.98 mm;随着时间进一步积累,壁面减薄速度不断提升直至发生破裂.

图9 壁厚随蠕变时间的变化Fig.9 Variation of wall thickness with creep time

表6 比较了T91 过热器管105h 后壁面厚度仿真与试验测量值,得出仿真结果可以预测壁面厚度变化.

表6 T91 过热器管壁面厚度仿真与试验测量值Table 6 Simulation and experimental measurements of tube wall thickness of T91 superheater

3 结语

1)本研究模拟了高温过热器集箱出口区域的过热器管运行过程中管壁面蠕变应力松弛规律.工作104h 后,管内壁面出现应力松弛现象;105h后,中间壁面出现应力松弛现象,管壁面最大应力由62 MPa 减小至51 MPa;106h 后,外壁面出现应力松弛现象,此时管壁面最大应力由51 MPa 减小至45 MPa;108h 后,外壁面应力已经大于内壁面应力,此时过热器管壁已经发生了严重的应力松弛.

2)基于Norton蠕变模型,本研究模拟了T91过热器管管壁面经长时间热诱导产生的蠕变行为,管壁经历长时间的高温高压作用后内壁面率先产生蠕变损伤,随着蠕变时间的增加,壁厚开始缓慢变薄.工作104h 后,壁厚变薄速度开始加快;108h 后,壁面由原来的9 mm 减薄至8.98 mm,随着时间进一步积累,壁面减薄速度不断提升直至失效.

3)高温过热器出口集箱近十多年来在我国得到规模应用,当前正是T91 钢接管区域极易发生安全故障的高峰期,本研究计算结果可以对其安全检测提供指导,保障电站锅炉的安全运行.