基于ALD 低温制备的纳米涂层刀具性能研究

2021-06-05王睿唐思文刘德顺刘骞卞凯李佩真

王睿,唐思文,刘德顺,刘骞,卞凯,李佩真

(湖南科技大学 a.机械设备健康维护湖南省重点实验室b. 深海深地矿产资源开发技术与装备教育部工程研究中心,湖南 湘潭 411201)

随着产品制造精度的要求不断提高,零部件的小微化已成提高产品精度的必然选择,微细加工技术已迎来技术革新的热潮,对微刀具的力学性能提出了更高要求[1]。对于金属连续微切削加工,高负载环境下的切屑流与前刀面的相互摩擦,以及刀具刃圆半径-吃刀深度间的尺寸效应,是导致微刀具磨损、失效的主要原因[2-3]。大量研究表明,表面涂层技术可以有效提高刀具的力学性能[4-7],不同材料的涂层对刀具的强度、硬度、耐磨性等力学性能的提升各不相同[8-9]。诸多研究学者仅考虑了普通刀具表面的宏观强化处理,对微细刀具的表面强化却鲜有报道。

微切削刀具的刃圆半径与切削厚度处于同一数量级,因此比普通刀具的切削机理更加复杂[10-11]。其加工载荷形式从以剪切为主(传统切削)变化到以摩擦、挤压或耕犁为主[12]。同时,刀具的几何结构也降低了刀具的刚性,导致切削过程中损耗、折断现象严重[13-14]。现阶段,传统的物理气相沉积(PVD)和化学气相沉积(CVD)表面涂层技术已不再适用于微细切削领域。D. NEVES 等人[15]制备了CVD 涂层刀具,发现CVD 涂层缺陷表现为涂层内部含有3 μm 的气泡,其尺寸大小已与微切削用量的数量级相当。J.GERTH 等人[16]对干切削下的PVD 涂层滚刀磨损状况进行了系列研究,结果表明,随着涂层厚度的增加,内部应力会迅速增大,导致刀具钝圆半径磨损剧烈。石绪忠等人[17]用等离子喷涂方法制备了纳米氧化铝钛涂层,并研究了其力学性能,发现纳米涂层比微米涂层拥有更好的耐磨性和韧性。K. ASLANTAS 等人[18]在700 ℃的条件下,通过热丝气相沉积技术制备了纳米金刚石涂层微铣刀,并进行了切削试验研究,结果发现,700 ℃的高温对微铣刀产生了负面影响,其力学性能比普通刀具更差。

上述学者在刀具表面涂层强化方面做了较多研究工作,但其研究还主要集中在传统的涂层制备技术上。此类涂层制备技术均采用高温沉积[19-20],并且这种高温条件下制备的涂层附带一定的残余应力,会对刚性较低的微切削刀具基底产生负面影响。此外,所制备出的硬质涂层厚度均在微米级[21],增加了微刀具的刃圆半径,钝化了刃口,从而增加了切削比能,严重降低了刀具的切削性能,同时也是带来尺寸效应的根源[22]。本文采用原子层沉积(Atomic Layer Deposition,ALD)技术,在低温条件下制备了纳米Al2O3涂层刀具,并对其进行了系列力学性能表征,研究了不同厚度纳米涂层刀具的硬度、强度、断裂韧性及摩擦磨损性能,为新型微刀具的强化设计及表面强化技术提供了一种有效手段。

1 试验

1.1 纳米涂层的低温制备

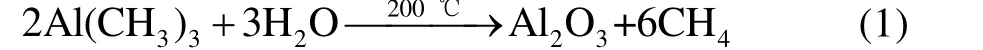

市购YT5 方形硬质合金车刀片,试验刀片尺寸为16 mm×16 mm×4.5 mm,前角为0°,后角为11°,主偏角为75°,刃倾角为–6°,刀具刃圆半径为0.2 mm。将刀具依次用丙酮、无水乙醇各进行720 s 的超声清洗,去除刀具表面杂质,保证涂层与基体的结合力。以制备纳米Al2O3涂层为例,其自限制化学吸附反应为:

试验所选前驱体分别为三甲基铝(TMA)和去离子水(H2O),反应温度为200~300 ℃,真空度≤50 Pa。具体制备步骤为:(1)反应腔抽真空至50 Pa以下,加热至200 ℃,恒温30 min。恒温的主要目的是为了预热基体,使之达到化学吸附反应条件,还可以显著降低涂层内部的残余应力[23]。(2)利用载气将 TMA 前驱体送入反应腔,载气气体流量为200 mL/min,脉冲时间为0.2~0.4 s,基体表面自吸附反应时间为0.03 s,充分反应后,抽出反应副产物气体CH4,清扫腔室5 s。(3)利用载气通入去离子水至反应腔,使其与表面的TMA 基团反应0.1~0.2 s,形成单层Al2O3涂层,清扫腔室5 s。(4)分别循环上述步骤455、903、1818 次,制备出不同厚度的纳米Al2O3涂层刀具。(5)将所制备的纳米涂层刀具随炉冷却至室温,以抑制涂层内应力的产生[24]。所制备的刀具如图1 所示,每种纳米涂层厚度各制备4 组,普通无涂层刀具1 组。

图1 不同颜色的纳米Al2O3 涂层Fig.1 Nano-alumina coatings with different colors

采用ALD 方法可以在低温条件下制备出理想厚度的纳米涂层。不同厚度的纳米Al2O3涂层刀具与非涂层刀具所呈现的颜色为:灰色(无涂层)、褐色(50 nm)、蓝色(100 nm)、紫色(200 nm)。这是由于不同纳米厚度薄膜的不同折射率引起的颜色减反定理[25]。

1.2 微观组织分析及性能测试方法

使用原子力显微镜观察刀面纳米涂层的显微组织,分析评估刀具表面质量。采用光谱椭偏仪(J.A.Woollam Alpha-SE)测量ALD 纳米Al2O3涂层的厚度,激光波长为390~890 nm,激光入射角为70°。

对纳米涂层刀具进行压痕、三点弯曲实验,检测目标刀具的硬度、弯曲强度和断裂韧性。压痕实验仪器采用HV-30 型维氏硬度计,压痕载荷为294 N,保压时间为10 s。三点弯曲实验仪器为济南试金集团的万能材料力学试验机,将刀具试样置于跨距为12.5 mm的V 型支架上,对其施加速度为0.3 mm/min 的匀速载荷,直至刀具试样断裂。

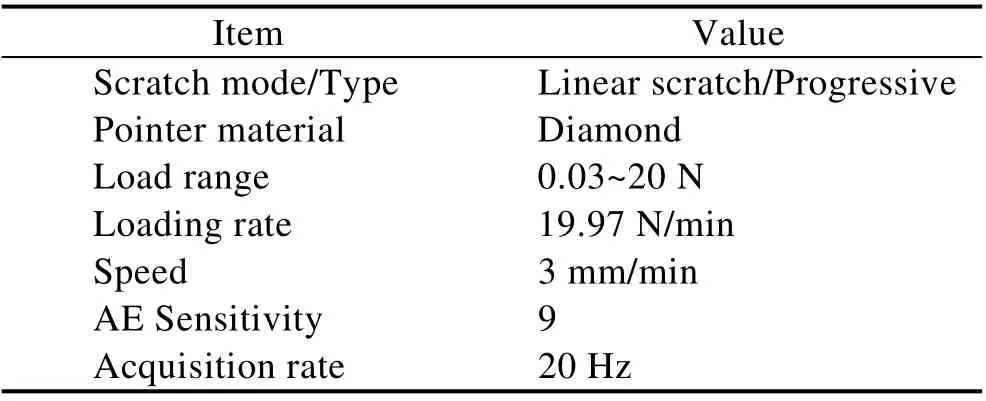

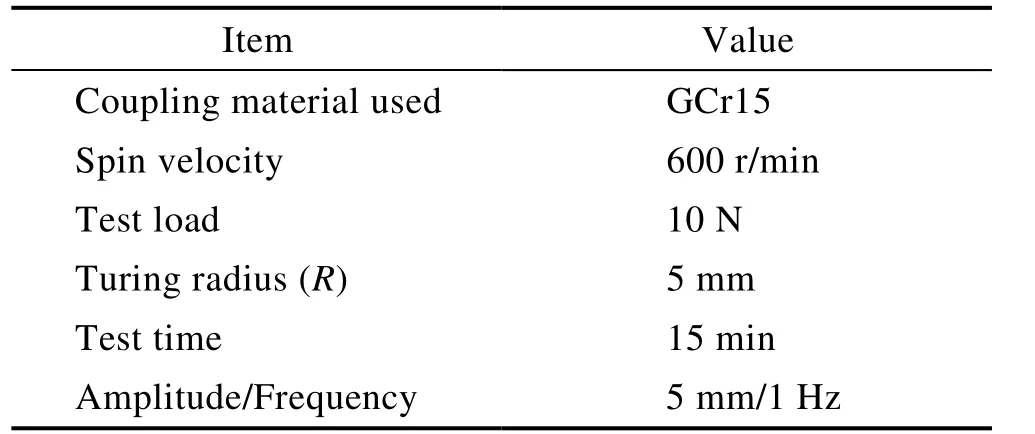

采用瑞士CSM 划痕试验仪(MCT3)测试纳米涂层与基体材料的结合力大小,检测参数见表1。采用高速往复式摩擦磨损实验机测试不同刀具的摩擦系数,实验条件见表2。

表1 划痕实验参数Tab.1 Parameters of the Scratch test

表2 摩擦磨损实验条件Tab.2 Test load of friction and wear

2 结果与分析

2.1 微观组织

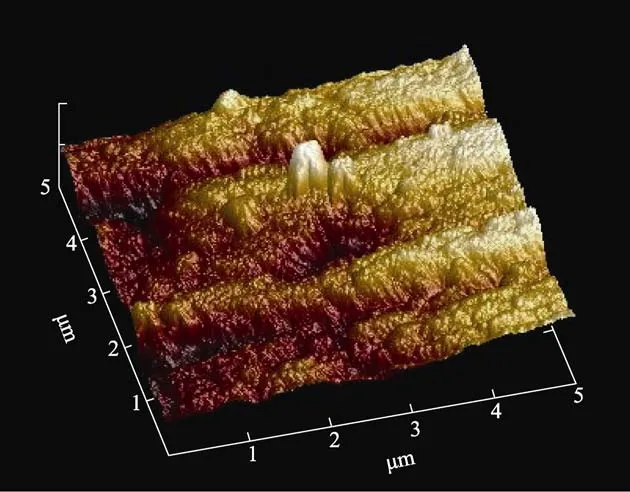

纳米Al2O3涂层的原子力显微形貌如图2 所示。可以看出,涂层已覆盖至整个刀具表面,呈明显的层状形式,无滴状气泡和破损点。这说明低温沉积过程中,涂层内部产生的应力较小,不会影响涂层的质量。

图2 纳米Al2O3 涂层微观形貌Fig.2 Microstructure of nano-alumina coating

2.2 涂层厚度

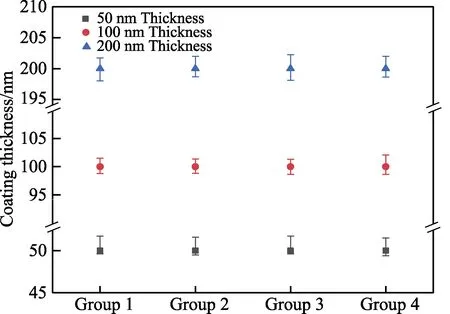

使用椭偏仪测出各样本刀具的涂层厚度,如图3所示。涂层厚度误差范围均在纳米级,控制精度在纳米级。这主要是由于ALD 涂层的生长机制为交替饱和的气-固相表面反应,当刀具表面的化学吸附饱和后,表面反应的前驱体数量不再随着时间增加,因此涂层厚度仅与ALD 循环次数有关[26]。对刀具刃口涂层的精确控制有利于获得更加理想的刃线和切削剪切角,在抑制微切削刃口尺寸效应方面具有广阔的前景[27]。

图3 纳米Al2O3 涂层厚度Fig.3 The coating thickness of nano-alumina coating

2.3 力学性能

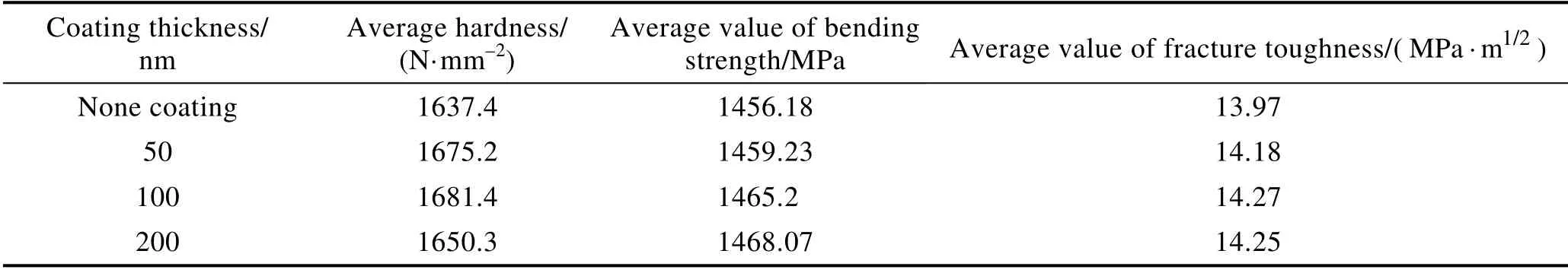

不同刀具的压痕形貌如图4 所示。根据压痕断裂力学原理,压痕对角线线长是反应材料抵抗硬物进入材料能力大小的关键指标,而裂纹长度则是反应断裂韧性的具体体现。计算出不同厚度涂层刀具的硬度、弯曲强度及断裂韧性结果,见表3。

在50~200 nm 涂层厚度内,随着厚度的增加,刀具硬度呈先增后减的变化趋势。其中100 nm 涂层厚度刀具的硬度最高,相对于无涂层刀具,提升3%左右。纳米涂层同时也提高了刀具的断裂韧性,但提升效果并不明显,而刀具的弯曲强度并无改变。对微切削刀具而言,即便是提升少许的力学性能,仍然可以显著提高刀具的使用寿命。凌平等人[28]通过控制碳含量,改变了微铣刀的力学性能,结果发现,硬度只增加56 N/mm2的微铣刀,其平均使用寿命却可以延长0.1 倍左右。

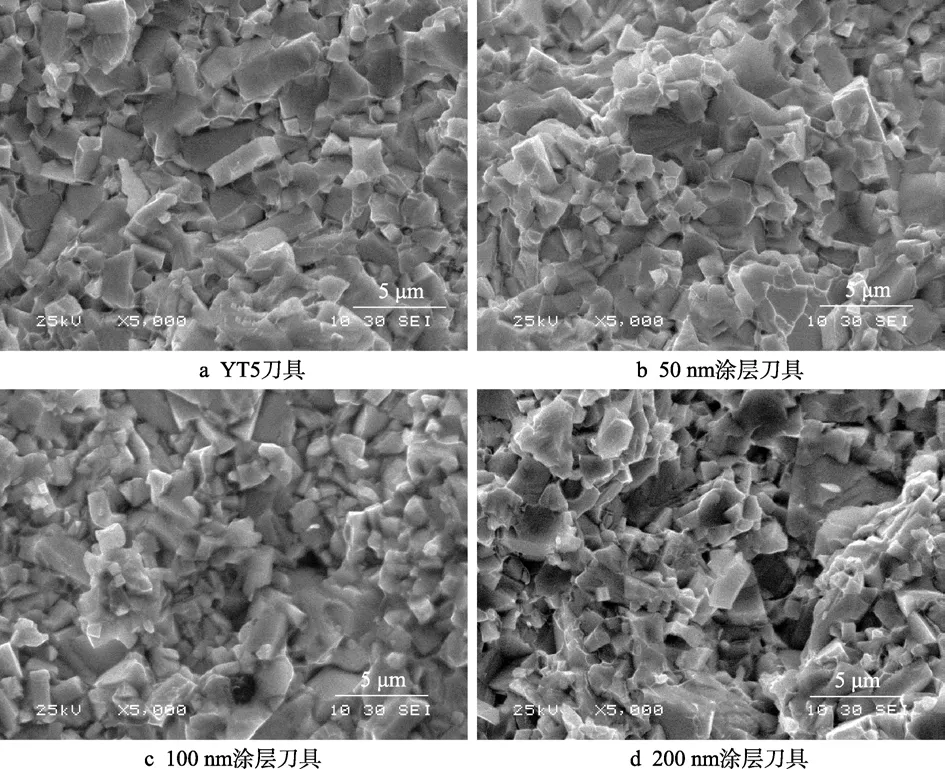

不同刀具的断口形貌如图5 所示。可以看出,纳米涂层刀具与无涂层刀具的断裂特征一致,均是以穿晶断裂为主、局部区域的沿晶断裂为辅的脆性断裂,含有撕裂棱以及少量韧窝,说明材料整体的脆硬性较高。200 ℃的沉积温度并未达到刀具基体晶相组织的相变温度,因此没有影响基体材料的形态分布,不会对刀具的力学性能产生负面影响。

图4 不同刀具的压痕形貌Fig.4 Indentation morphology of different tools: a) YT5 tool; b) 50 nm coated tool; c) 100 nm coated tool; d) 200 nm coated tool

表3 维氏硬度、弯曲强度及断裂韧性Tab.3 Vickers hardness, bending strength and fracture toughness

图5 不同刀具的断口形貌Fig.5 Fracture morphology of different tools: a) YT5 tool; b) 50 nm coated tool; c) 100 nm coated tool; d) 200 nm coated tool

2.4 涂层结合力

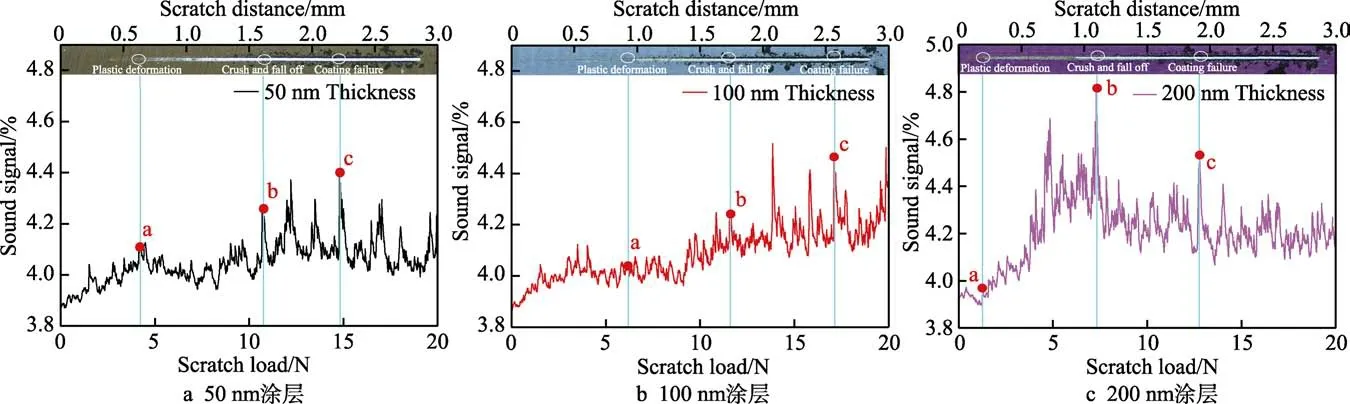

不同厚度涂层刀具的声发信号结果如图6 所示。当划痕仪划破纳米涂层时,会发生微弱的声信号,但是当划针划过刀具表面微坑时,也会产生声信号,导致声发信号不纯。因此不能仅通过声发信号与划痕载荷大小判断涂层-基体结合力,应当对比涂层破损位置、声发信号及划痕载荷三者关系得出涂层的真实结合力。

图6 中a、b、c 三点分别对应涂层脱落的三个阶段的起始点。点b 以后,涂层开始产生微裂纹和破裂斑点,表明涂层与基体开始破碎、分离。因此,点b所对应载荷记为涂层-基体脱落的临界载荷,即涂层结合力。其对应的载荷力分别为11.07 N(50 nm)、12.74 N(100 nm)和7.86 N(200 nm)。在50~200 nm涂层厚度内,随着涂层厚度的增加,涂层-基体结合力的呈先增后降的趋势,均大于3 N(微切削载荷范围)[29-30]。因此,ALD 纳米涂层在微切削过程中,仍会与基体表现出良好的结合状态。

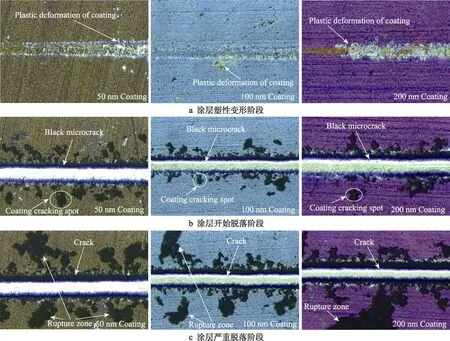

涂层脱落的三个主要阶段(图7):(1)开始脱落阶段,涂层开始收缩,产生塑性变形,覆盖面积开始减小,划痕周围出现少许白色金属色泽,但涂层还未开始脱落,仅存在局部的塑性变形。(2)脱落阶段,涂层塑性变形急剧加大,划痕周围出现黑色微裂纹,涂层表面也开始破裂,形成黑色斑点,涂层脱离基体表面。(3)严重脱落阶段,划痕裂纹加深,变成深黑色裂痕,涂层表面开始形成黑色破裂带,涂层开始完全破碎、失效。

2.5 摩擦磨损性能

图6 声发信号、载荷力与涂层破裂位置的关系Fig.6 Relation diagram of acoustic signal, load force and coating rupture position: a) 50 nm coating; b) 100 nm coating; c) 200 nm coating

图7 不同厚度涂层脱落过程Fig.7 Dropping process of coatings with different thickness: a) coating plastic deformation stage; b) the coating begins to fall off;c) severe peeling off stage of coating

图8 不同刀具的摩擦系数Fig.8 Friction coefficient of different tools: a) YT5 tool; b) 50 nm coated tool; c) 100 nm coated tool; d) 200 nm coated tool

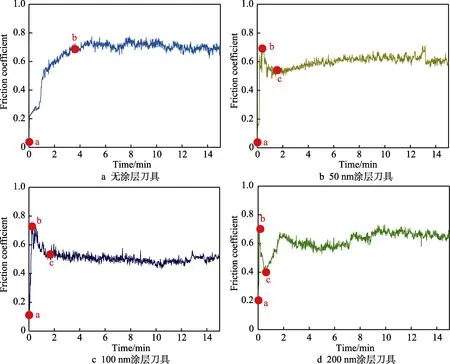

在室温干式环境下,不同厚度纳米Al2O3涂层摩擦系数的变化曲线如图8 所示。涂层摩擦过程主要分为三个阶段,在图8 中用a、b、c 三点表示。本实验取c 点以后(未涂层刀具取b 点以后)稳定摩擦阶段的摩擦系数平均值为最终摩擦系数,各刀具的摩擦系数分别为:0.78(YT5)、0.56(50 nm 涂层)、0.43(100 nm 涂层)、0.67(200 nm 涂层)。结果表明,100 nm 涂层刀具的摩擦系数最低,比未涂层刀具降低40%以上,而200 nm 涂层刀具因为涂层过早失效,因此对摩擦系数的降低效果并不理想。

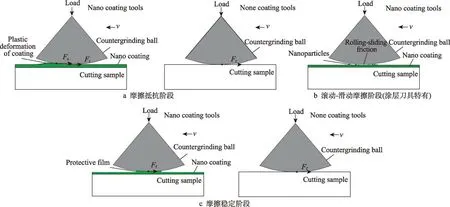

具体的摩擦阶段形式如图9 所示。结合图8 所示的各点,a—b 段为摩擦抵抗阶段,随着刀具表面摩擦抗力Fr不断增加,摩擦系数显著增大,此外表面涂层产生塑性变形时,也会产生与摩擦抗力方向相同的阻力Fc。因此,在a—b 段,涂层刀具的摩擦系数变化比未涂层刀具更剧烈。b—c 段为涂层刀具特有的滚动-滑动摩擦阶段(未涂层刀具没有此过程),此过程中,部分涂层在外力作用下破损,产生的纳米颗粒开始润滑摩擦副表面,将表面的滑动摩擦形式变成滚动-滑动摩擦,摩擦系数也因此迅速减小,并且摩擦系数的减小程度与涂层破碎形成的纳米颗粒数量有关。c 点以后为稳定摩擦阶段,此时刀具表面纳米颗粒被消耗殆尽,涂层表面逐渐形成稳定的保护膜,摩擦系数渐趋于稳定,不再剧烈变化。对于普通刀具,b 点以后即为稳定摩擦阶段,摩擦抗力Fr逐渐被摩擦力Ff代替,摩擦系数也趋于稳定。图8d 中,c 点后出现摩擦系数陡升现象,是因为200 nm 厚度的涂层-基体结合力较低,在c 点以后,涂层已经完全破损失效,因此不能形成稳定的保护膜,待纳米颗粒消耗殆尽后,摩擦系数急剧增加。

图9 不同材料摩擦阶段Fig.9 Friction stage of different materials: a) friction resistance stage; b) rolling sliding friction stage (special for coated tools); c)friction stability stage

3 结论

1)基于ALD 低温沉积技术,可以在YT5 刀具表面制备出表面光滑、质量均匀的纳米氧化铝涂层。

2)基于ALD 低温制备的 Al2O3涂层,可以提高刀具的硬度,并且200 ℃的沉积温度不会降低刀具的断裂韧性和抗弯强度,对微刀具的力学性能不会产生负面影响。

3)通过循环沉积次数,可以控制ALD 纳米涂层的总厚度达纳米级。控制涂层的厚度有利于获得更理想的刀具刃线和切削剪切角,在消除微切削领域的尺寸效应上有广阔的应用前景。

4)在50~200 nm 涂层厚度内,基于ALD 的Al2O3涂层与基体的结合力随着涂层厚度增加,呈先增后减的趋势,且结合力均大于微切削载荷,表明涂层在微切削过程中依然能保持良好的附着状态。

5)基于ALD 的Al2O3涂层能够显著降低刀具的摩擦系数达40%以上,最小摩擦系数为0.43。