软/硬质摩擦偶件材料对Ni3Al 基涂层宽温域内摩擦学行为的影响

2021-06-05范祥娟李文生崔帅李建军

范祥娟,李文生,崔帅,李建军

(1.兰州理工大学 有色金属先进加工与再利用国家重点实验室,兰州 730050;2.南京理工大学 材料科学与工程学院,南京 210094)

Ni3Al 金属间化合物具有高熔点、低密度、优异的高温力学性能和高温抗氧化性能等优势,同时,由于长程有序的晶体结构,其强度随温度升高而升高[1-3],因此Ni3Al金属间化合物被认为是优异的高温耐磨结构材料。为使运动部件在启动-停止的全过程中均保持低摩擦和低磨损,众多研究人员以Ni3Al 为基体材料,通过中低温固体润滑剂(软金属和过渡金属硫化物等[4-5])和中高温固体润滑剂(氟化物、氧化物和无机酸盐等[6-7])的协同润滑效应,采用先进的加工工艺制备了大量Ni3Al 基宽温域自润滑复合材料。其中,Zhu 等[8-9]和Zhang 等[10]分别以Ag 与钡盐、Ag 与BaF2/CaF2、Ag与h-BN 为润滑相,制备了Ni3Al 基复合材料,通过研究其在25~800 ℃的摩擦学行为,发现复合材料优异的减摩性能归因于润滑相及高温摩擦反应形成的氧化物的协同效应,而复合材料的高强度保证了其低磨损率。

摩擦学性能并非材料的固有特性,而与载荷[11]、滑动速率[12]、环境温度[13]和表面状态[14]等有关,其中偶件材料的硬度与材料摩擦磨损性能间的关系最为密切。王兰等[15]研究了TC11 合金与W6Mo5Cr4V2、两种不同硬度的GCr15 在宽温域内的摩擦学行为。结果表明,在25 ℃和600 ℃时,摩擦偶件材料仅影响合金的磨损率;而在400 ℃时,同时影响磨损率和磨损机理。Yu 等[16]研究了MoAlB 陶瓷分别与Al2O3和Inconel718 在25~800 ℃对摩时的摩擦学行为,发现摩擦偶件材料对MoAlB 陶瓷的摩擦磨损机制影响极大,且在25~800 ℃,MoAlB/Al2O3摩擦副的摩擦系数和磨损率均高于MoAlB/Inconel718。Deng 等[17]通过研究Al2O3涂层分别与ZrO2、Si3N4和不锈钢对摩时的摩擦学行为,发现不同摩擦副的摩擦学性能差异主要是由于偶件材料的力学性能不同造成的。从现有文献看,研究人员大量研究了偶件材料对摩擦副摩擦学性能的影响规律,但涉及的偶件材料大多为高硬度的陶瓷材料,而实际应用中,金属材料反而为承载和挤压条件下的首选材料,且针对偶件材料对Ni3Al基宽温域润滑材料摩擦学性能影响的相关研究较少。

前期工作中,本课题组[18]在优化设计固体润滑相的基础上,采用等离子喷涂法制备了Ni3Al 基宽温域自润滑复合涂层。本文进一步研究涂层分别与高硬度WC-Co 和低硬度316L 对摩时,其在宽温域内的摩擦学行为,初步探索软、硬质摩擦偶件材料对涂层润滑与磨损机理的影响规律,为合理选用摩擦偶件材料以减缓涂层的摩擦磨损提供可靠的科学依据。

1 实验

1.1 实验材料及涂层制备

本实验中以Ni 粉、Al 粉、Mo 粉、Cr2O3粉、Ag粉、BaF2粉和CaF2粉为初始原料(纯度>99.99%,粒径为75 μm)。将摩尔比为3:1 的Ni 粉和Al 粉均匀混合后,采用自蔓延燃烧合成法制备Ni3Al 粉。将质量比为68:32 的BaF2粉和CaF2粉均匀混合后,采用真空管式炉制备BaF2/CaF2共晶粉。然后,将经优化设计的质量比为63.5:4:10:12.5:10 的Ni3Al 粉、Mo粉、Cr2O3粉、Ag 粉和BaF2/CaF2共晶粉均匀混合后,采用高能球磨法制备Ni3Al 基复合粉末。最后,采用喷雾造粒法提高Ni3Al 基复合粉末的流动性,并改善其球形度,用于等离子喷涂。在前期工作中,本课题组[18]已对上述粉末的具体制备过程作出详细说明。

基体选用φ20 mm×5 mm 的1Cr18Ni9Ti 不锈钢,喷涂前,对其表面进行喷砂处理,使其Ra≈1.31 μm,然后使用丙酮和酒精超声清洗10 min,烘干后用于等离子喷涂。喷雾造粒后的粉末在干燥箱中于70 ℃干燥0.5 h,基体在150~200 ℃下预热3 min,然后用等离子喷涂系统(DH-2080)在电流为500 A、电压为80 V、氩气流量为140 L/min、氢气流量为9 L/min、喷涂距离为100 mm 条件下制备Ni3Al 基涂层。喷涂样品自然冷却后,采用400、800、1000 和2000 目的砂纸逐级打磨至表面光滑,然后用金刚石研磨膏抛光至表面Ra≈0.2 μm,用于涂层的摩擦学性能实验。

1.2 测量与分析

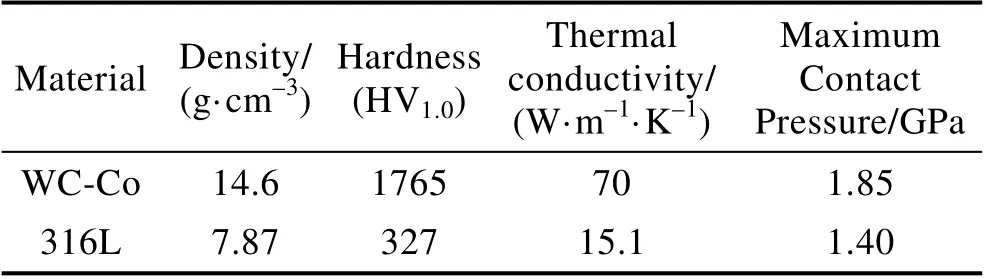

采用球盘式高温摩擦磨损试验机(中科凯华,HT-1000)测试涂层的摩擦系数,盘为Ni3Al 基涂层,尺寸为φ20 mm×5 mm,室温硬度为400HV[18]。摩擦偶件分别为WC-Co 和316L,尺寸为φ6 mm,室温硬度分别为1765HV、327HV,其余室温物理性能见表1。摩擦实验前,将摩擦副材料在丙酮和酒精中超声清洗10 min,并烘干,然后在大气环境下测试Ni3Al基涂层分别与WC-Co 和316L 摩擦偶件(下文简称为Ni3Al/WC-Co 摩擦副和Ni3Al/316L 摩擦副)的摩擦系数,条件:温度分别为25、200、400、600、800 ℃,载荷为10 N,滑动速度为1 m/s,滑动时间为20 min。采用二维轮廓仪(中科凯华,MT-500)测量涂层的磨损体积V(mm3),根据公式W=V/(F·S)计算涂层的磨损率W,其中F为外加载荷(N),S为总滑动行程(m)。涂层的摩擦系数和磨损率测试均重复3 次,取平均值。采用UMT Test Viewer 软件测算不同对摩副体系的理论局部接触应力。

表1 WC-Co 和316L 摩擦偶件的室温物理性能Tab.1 The physical properties of WC-Co and 316L counterpart balls at room temperature

采用扫描电子显微镜(SEM,Quanta450FEG)和附带的能谱仪(EDS,AMETEK EDAX)观察并测试磨损表面、磨斑和磨屑的形貌及成分。采用拉曼散射仪(LabRAM HR800,波长为532 nm)测试磨损表面和磨斑的成分。采用高温硬度仪(Archimedes HTV-PHS30)在加载1 kg 条件下测试WC-Co 和316L摩擦偶件在25、200、400、600、800 ℃时的硬度,每组测试重复10 次,取平均值。

2 实验结果

2.1 涂层摩擦学性能

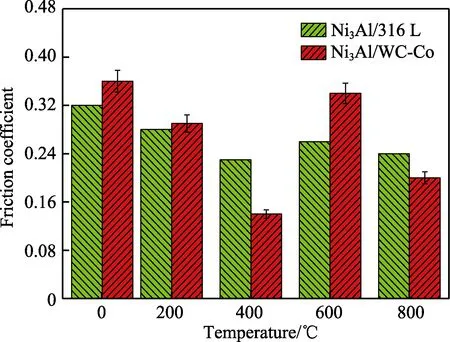

25~800 ℃下Ni3Al/316L 和Ni3Al/WC-Co 摩擦副的摩擦系数统计如图1 所示。可以看出,2 种摩擦副摩擦系数的变化趋势一致。在25~400 ℃,摩擦系数均随温度的升高而降低,(Ni3Al/316L 摩擦副由0.32降至0.23,Ni3Al/WC-Co 摩擦副由0.36 降至0.14);在 400~600 ℃,随温度的升高,摩擦系数升高(Ni3Al/316L 摩擦副升至0.26,Ni3Al/WC-Co 摩擦副升至0.34);在600~800 ℃,随温度的升高,摩擦系数降低(Ni3Al/316L 摩擦副降至0.24,Ni3Al/WC-Co摩擦副降至0.20)。在25~600 ℃,除400 ℃外,Ni3Al/316L 摩擦副的摩擦系数均低于Ni3Al/WC-Co摩擦副,而在800 ℃时,Ni3Al/316L 摩擦副的摩擦系数略高于Ni3Al/WC-Co 摩擦副。

图1 25~800 ℃下Ni3Al/316L 和Ni3Al/WC-Co 摩擦副的摩擦系数Fig.1 The COF of Ni3Al/316L and Ni3Al/WC-Co friction pairs within 25~800 ℃

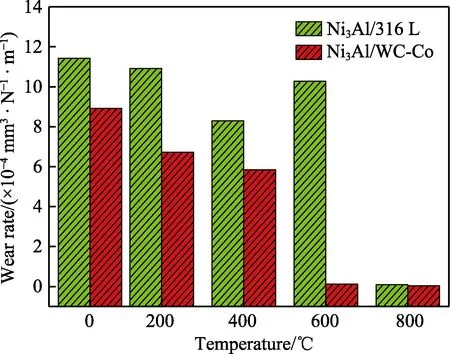

25~800 ℃下Ni3Al/316L 和Ni3Al/WC-Co 摩擦副的磨损率统计如图2 所示。可以看出,随着温度的升高,Ni3Al/316L 摩擦副的磨损率不断降低(除600 ℃外),且在800 ℃时低至0.09×10–4mm3/(N·m)。随温度的升高,Ni3Al/WC-Co 摩擦副的磨损率也不断降低,在600 ℃和800 ℃时,涂层的磨损率分别低至0.12×10–4mm3/(N·m)和0.03×10–4mm3/(N·m)。此外,在同一温度下,Ni3Al/316L 摩擦副的磨损率均明显高于Ni3Al/WC-Co 摩擦副。

图2 25~800 ℃下Ni3Al/316L 和Ni3Al/WC-Co 摩擦副的涂层磨损率Fig.2 The wear rate of Ni3Al/316L and Ni3Al/WC-Co friction pairs within 25~800 ℃

2.2 涂层磨损形貌

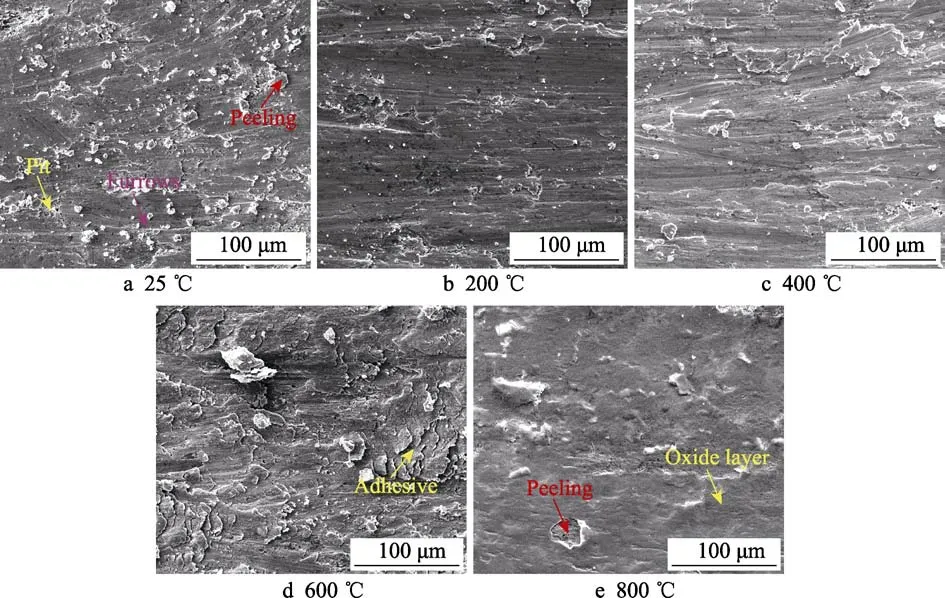

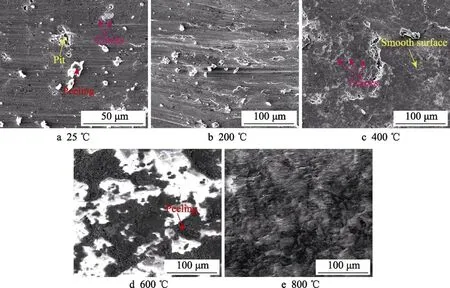

Ni3Al/316L 摩擦副的磨损表面形貌如图3 所示。可以看出,在25~400 ℃,磨损表面均存在大量沿滑动方向的细小犁沟、大量片状剥落颗粒及剥落坑,并且随温度的升高,剥落现象逐渐减弱(如图3a—c 所示)。在600 ℃时,磨损表面发生严重的粘着磨损,形成大量鱼鳞层状堆积(如图3d 所示)。在800 ℃时,磨损表面形成光滑、连续的平面,局部区域出现轻微的剥落(如图3e 所示)。

图3 不同温度下Ni3Al/316L 摩擦副的磨损表面形貌Fig.3 Worn surface morphology of the Ni3Al/316L friction pairs at different temperatures

图4 不同温度下Ni3Al/WC-Co 摩擦副的磨损表面形貌Fig.4 Worn surface morphology of the Ni3Al/WC-Co friction pairs at different temperatures

Ni3Al/WC-Co 摩擦副的磨损表面形貌如图4 所示。可以看出,在25 ℃时,磨损表面出现少量垂直于滑动方向的细小微裂纹和片状剥落颗粒,局部区域存在少量剥落坑(如图4a 所示);在200 ℃时,磨损表面的粘着现象显著,犁沟更加明显,但剥落颗粒相对减少(如图4b 所示);在400 ℃时,磨损表面出现大量垂直裂纹,局部区域变得相对光滑(如图4c 所示);在600~800 ℃时,随温度的升高,磨损表面的剥落逐渐减少,磨损表面变得更加连续、光滑(如图4d—e 所示)。

3 分析与讨论

3.1 中低温段温度和摩擦偶件材料对涂层摩擦学行为的影响

由25~800 ℃下Ni3Al/316L 和Ni3Al/WC-Co 摩擦副的摩擦系数和磨损率的统计图发现,涂层的摩擦学性能与摩擦偶件材料密切相关。在25~400 ℃,随温度的升高,2 种摩擦副的摩擦系数和磨损率均呈下降趋势。通过分析各磨损表面的EDS 成分(图5)发现,随温度的升高,2 种摩擦副的Ag 含量均逐渐增加,且Ni3Al/316L 摩擦副的Ag 含量高于Ni3Al/WC-Co摩擦副。据大量文献报道[19-20],软金属Ag 具有低剪切强度,摩擦过程中,易在载荷和温度的耦合作用下不断析出,可有效降低材料的摩擦与磨损,并且温度越高,Ag 的剪切能力越强。因此,随温度的升高,2 种摩擦副的摩擦系数和磨损率逐渐降低,磨损迹象减弱。

图5 25~800 ℃ Ni3Al/316L 和Ni3Al/WC-Co 摩擦副的磨损表面EDS 面扫描结果Fig.5 The EDS scanning results of Ni3Al/316L and Ni3Al/WC-Co friction pairs within 25~800 ℃

在25 ℃,与316L 对摩时,因涂层中的Ni 元素和316L 中的Fe 元素具有强的化学亲和势,易在接触界面间形成粘着结点。由摩擦偶件的室温物理性能可知,316L 的硬度略低于Ni3Al 基涂层,因此剪切断裂发生在低硬度的316L 表面[21-22]。一部分脱落材料粘附于磨损表面,另一部分形成硬质颗粒,犁削涂层,在磨损表面形成大量沿滑动方向的犁沟及凹坑。涂层主要表现为粘着磨损和磨粒磨损,具有较高的摩擦系数和磨损率。与WC-Co 对摩时,高硬度WC-Co 与涂层间的局部接触应力高达1.85 GPa,WC-Co 表面的硬质微凸体易嵌入软涂层中,不断推挤涂层,导致涂层产生严重的塑性变形,并伴随少量垂直于滑动方向的细小疲劳微裂纹和剥落,使Ni3Al/WC-Co 摩擦副具有更低的磨损率。塑性变形的产生有利于涂层中孔隙等缺陷的减少[23],导致软金属Ag 的析出通道减少,抑制了Ag 的扩散,使Ni3Al/WC-Co 摩擦副中磨损表面的Ag 含量远低于Ni3Al/316L 摩擦副。同时,高硬度的 WC-Co 对涂层的犁削作用更强,导致Ni3Al/WC-Co 摩擦副具有更高的摩擦系数。

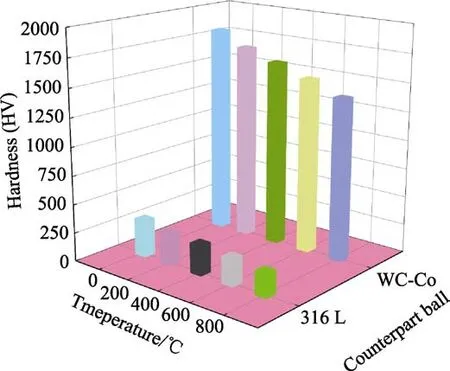

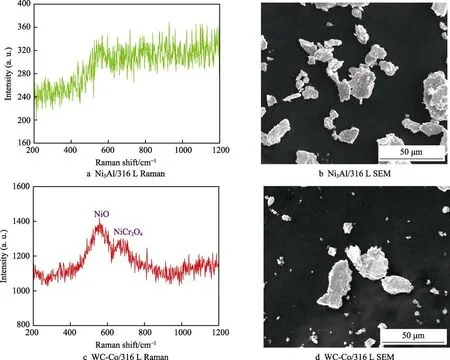

随温度的升高,316L 和WC-Co 的硬度均呈下降趋势,且在相同环境温度下,WC-Co 的硬度约为316L的5.59~6.76 倍,如图6 所示。因此,Ni3Al/WC-Co摩擦副间的接触应力远大于Ni3Al/316L 摩擦副,高接触应力作用下产生的摩擦热会促进氧化的发生。由400 ℃时2 种摩擦副磨损表面的拉曼结果可知,仅 Ni3Al/WC-Co 摩擦副的磨损表面在摩擦化学作用下形成了部分NiO 和NiCr2O4,见图7a 和图7c。Cheng 等[24]和Wang 等[25]证实了NiO 和NiCr2O4为优异的中高温固体润滑剂,起到了良好的减摩作用。因此,Ni3Al/WC-Co 摩擦副拥有更好的减摩性能。涂层与高硬度WC-Co 对摩时,在高接触应力作用下发生严重的塑性变形,磨损表面相对光滑,局部区域存在细小裂纹;与低硬度316L 对摩时,磨损表面较粗糙。通过 EDS 分析其磨损表面和磨屑成分,结果表明,磨损表面和磨屑的成分相近(磨损表面:Ni 56.49%,Al 7.31%,O 4.31%,Fe 9.20%,Cr 4.57%,Ba 6.525%,Ag 7.24%。磨屑:Ni 58.22%,Al 7.26%,O 3.81%,Fe 7.59%,Cr 3.25%,Ba 5.73%,Ag 6.93%)。进一步对比发现,Ni3Al/316L 摩擦副形成了以20 μm×20 μm 为主的厚磨屑,而Ni3Al/WC-Co摩擦副形成了以10 μm×10 μm 为主的薄磨屑(见图7 b和图7d)。综上所述,高硬度的摩擦偶件可促使涂层发生塑性变形,减缓涂层剥落的产生,使涂层具有低磨损率。

图6 不同温度下316L 和WC-Co 的硬度Fig.6 The hardness of 316L and WC-Co at different temperatures

图7 400 ℃时Ni3Al/316L 和Ni3Al/WC-Co 摩擦副的磨损表面拉曼结果和磨屑形貌Fig.7 Raman results of the worn surface and wear debris morphology of Ni3Al/316L and Ni3Al/WC-Co friction pairs within 400 ℃

3.2 中高温段温度和摩擦偶件材料对涂层摩擦学行为的影响

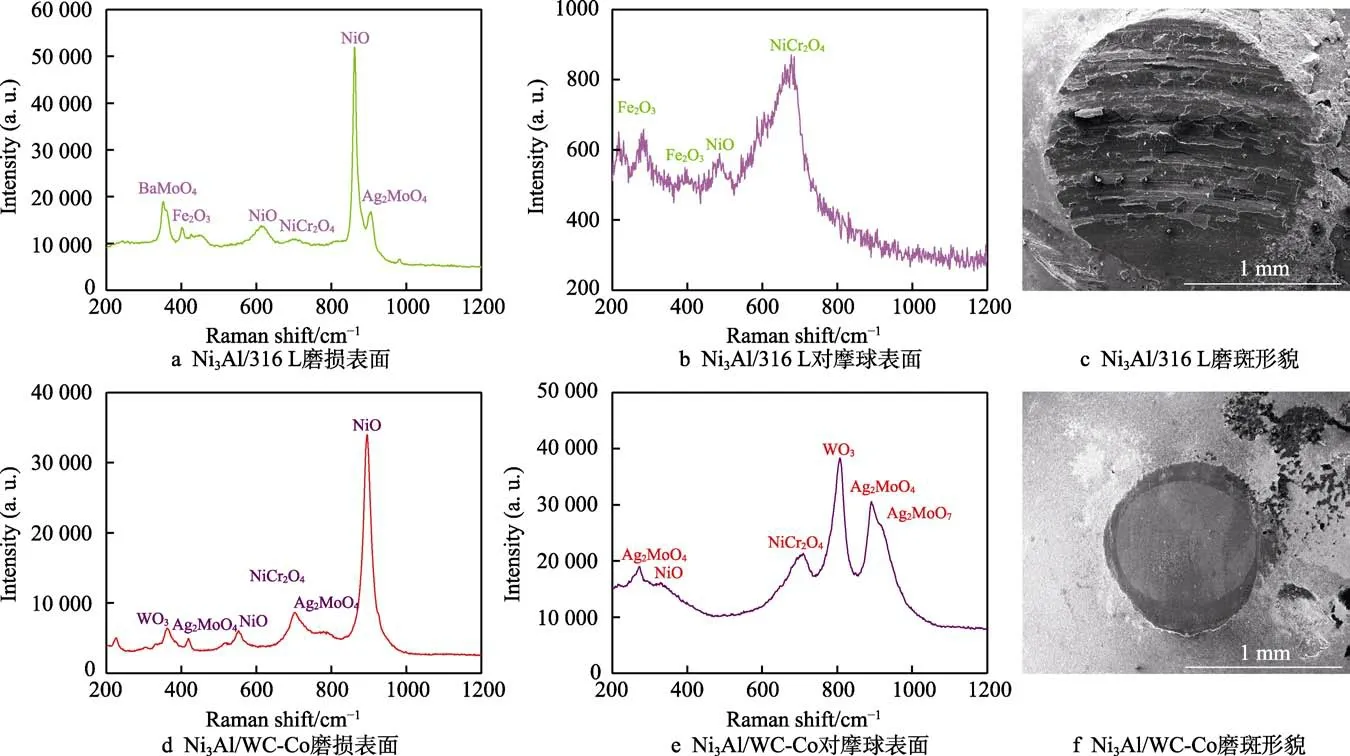

在400~800 ℃,随温度的升高,2 种摩擦副的摩擦系数均先升高后降低。这是由于在450 ℃以上时,软金属Ag 过度软化,失去润滑能力,氟化物在500 ℃以上才发生脆-塑性转变而提供润滑作用[26]。在600 ℃时,2 种摩擦副的磨损表面形成具有润滑能力的NiCr2O4、NiO、Ag2MoO4、Fe2O3和WO3等[15,27],但各氧化物的拉曼峰强度较低,润滑能力有限,此时涂层的减摩性能较差,如图8 所示。随温度升高至800 ℃时,磨损表面Cr、Ba、O、Fe、W 等元素的含量显著增加。结合其拉曼光谱结果可知,在更高温度下,涂层摩擦氧化作用更加强烈,形成了富含NiCr2O4、NiO 和Ag2MoO4等润滑相的连续、光滑釉质层,提供了良好的自润滑性能,使涂层具有优异的减摩和耐磨性能。

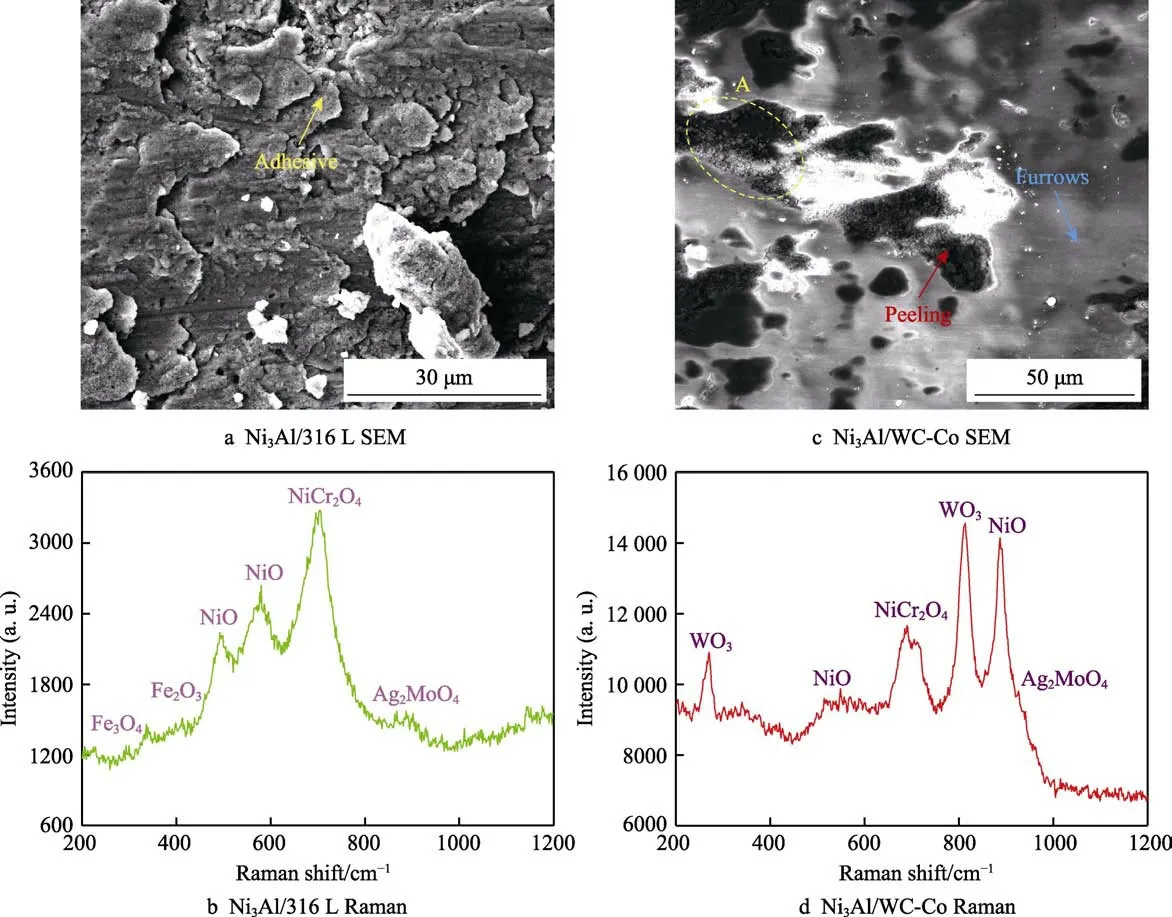

600 ℃时,Ni3Al/316L 摩擦副中,低硬度316L与涂层的粘着作用增强。摩擦过程中,对摩球不断涂抹涂层,形成大量鱼鳞状的粘着痕迹(见图3d 和8a),且磨损表面形成润滑相的能力有限,因此Ni3Al/316L摩擦副具有高摩擦系数和高磨损率,涂层主要表现为粘着磨损和氧化磨损。在Ni3Al/WC-Co 摩擦副中,高硬度WC-Co 产生的局部接触应力更高,产生了更多的摩擦热促进氧化,磨损表面的氧含量和润滑相的含量虽明显高于Ni3Al/316L 摩擦副,但其氧化程度依然较低,形成的氧化膜较薄,且致密性较差[28],易在摩擦过程中发生片状剥落,增加了涂层的粗糙度。同时,剥落的氧化膜被逐渐碾压成细小的硬质颗粒,犁削涂层,形成大量平行于滑动方向的犁沟。因此,Ni3Al/WC-Co 摩擦副具有更高的摩擦系数。如图8c中A 所示,大量细小的氧化物颗粒被贮存在剥落坑中,避免在摩擦过程中被排出,使Ni3Al/WC-Co 摩擦副具有低磨损率,涂层主要表现为剥层磨损和氧化磨损。

800 ℃时,随温度的升高,2 种摩擦副的摩擦氧化反应更加完全,磨损表面均形成连续、光滑的氧化物釉质层,并在剪切力作用下转移至对摩球表面,形成转移膜。由于316L 硬度较低,对转移膜的承载能力较差,导致Ni3Al/316L 摩擦副中转移膜发生严重的剥落。高硬度WC-Co 表面形成的转移膜光滑、连续且致密性高,其氧化物的拉曼峰强度远高于Ni3Al/316L 摩擦副(如图9 所示)。因此,Ni3Al/WC-Co摩擦副的摩擦发生在光滑润滑膜与转移膜之间,而Ni3Al/316L 摩擦副的摩擦发生在光滑润滑膜与粗糙转移膜之间。2 种摩擦副磨损表面的氧化物釉质层硬度较高,具有良好的耐磨性能[29],使2 种摩擦副的磨损率均较低,涂层主要表现为氧化磨损。

图8 600 ℃时磨损表面(图3d 和图4d)局部放大形貌及其拉曼光谱结果Fig.8 The SEM morphologies and Raman results of wear surface (fig. 3d and fig. 4d) within 600 ℃

图9 800 ℃时磨损表面和对摩球表面Raman 结果及磨斑形貌Fig.9 The Raman results and SEM morphologies of wear surface and counterpart surface within 800 ℃: a) worn surface of Ni3Al/316L; b) counterpart of Ni3Al/316L; c) wear scar morphology of Ni3Al/316L; d) worn surface of Ni3Al/WC-Co; e)counterpart of Ni3Al/WC-Co; f) wear scar morphology of Ni3Al/WC-Co

4 结论

1)25~800 ℃时,在软金属Ag、BaF2/CaF2和摩擦产物NiCr2O4、NiO 及Ag2MoO4等高温润滑相的协同作用下,随温度的升高,2 种摩擦副的摩擦系数均呈先降低、再升高、后下降的趋势。

2)25~200 ℃时,低硬度316L 与涂层主要发生粘着磨损;高硬度WC-Co 使涂层发生严重塑性变形,可减缓涂层的剥落,但润滑相的析出通道减少,使其具有低磨损率、高摩擦系数。400 ℃时,Ni3Al/WC-Co摩擦副间的局部接触应力较大,较高的摩擦热促进氧化进程,进一步降低其摩擦系数。

3)600 ℃时,316L 硬度降低,使其与涂层间的粘着作用增强,涂层主要发生粘着磨损和氧化磨损;高硬度WC-Co 对涂层的促氧化作用有限,致密性较低的氧化层易剥落,使涂层的粗糙度增加,但剥落坑可贮存磨屑颗粒,使其具有高摩擦系数及低磨损率,涂层主要表现为剥层磨损和氧化磨损。

4)800 ℃时,Ni3Al/WC-Co 摩擦副的摩擦发生在光滑氧化膜与转移膜之间,更有利于涂层减摩和耐磨性能的提高。