波形钢腹板现浇悬臂箱梁异步挂篮设计优化探讨

2021-06-04尹智勇

尹智勇

(中铁二十三局集团第三工程有限公司, 四川成都 610000)

波形钢腹板现浇悬臂箱梁,作为新型连续梁,应用越来越多。与此同时,异步挂篮作为对应施工方法应运而生。各相关单位对异步挂篮进行了设计创新,但目前仍存在诸多缺陷和不足。为了让异步挂篮设计更合理、更经济、更实用,本文通过实例,对目前异步挂篮设计和使用过程中存在的问题进行归纳总结、分析,同时提出相应改进措施,供同行参考,供类似工程项目借鉴。

1 工程背景

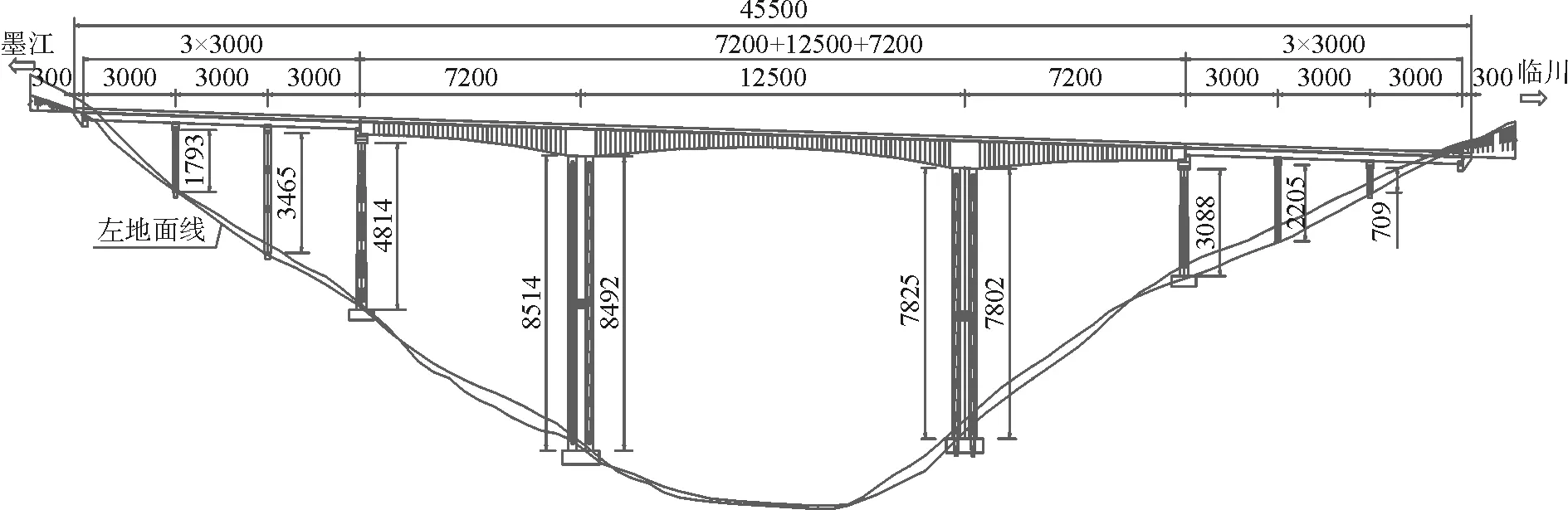

地约科1#大桥,位于云南省普洱市墨江县地约科村。该桥位于整体式路基段,桥梁总长455 m。两端各三跨预制梁段(3×30 m),中间现浇悬臂梁段(边跨72 m+中跨125 m+边跨72 m),如图1所示。

图1 地约科1#大桥纵断面(单位:cm)

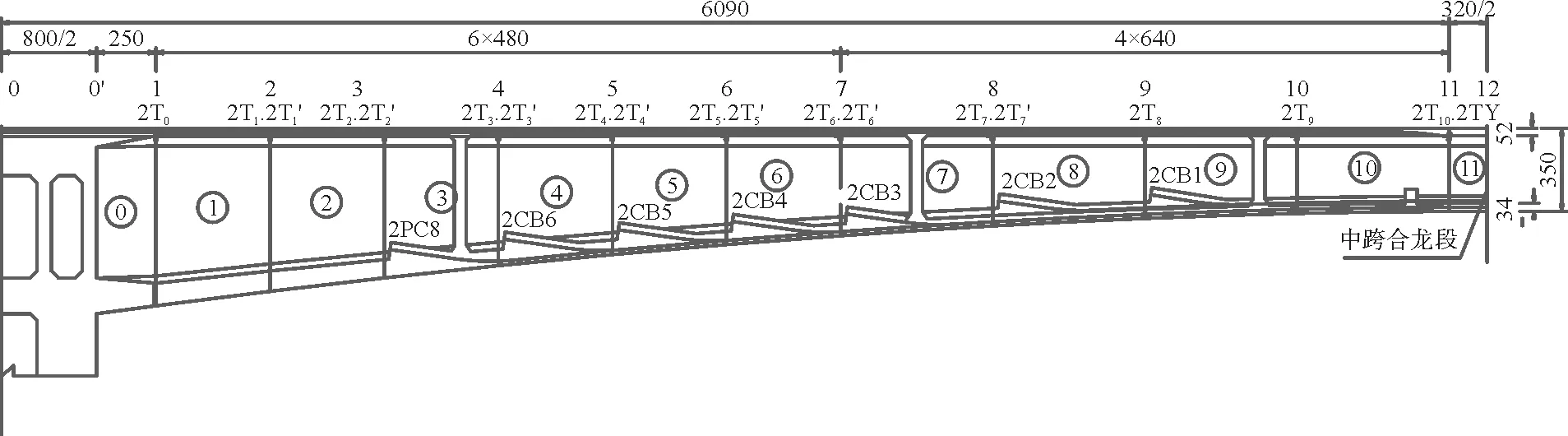

箱梁纵向立面线型如图2所示。此处以中跨合龙段中心线为对称轴截取一半。边跨如图2所示0#块左侧对称轴与中跨对称。

图2 地约科1#大桥现浇悬臂箱梁纵剖面(单位:mm)

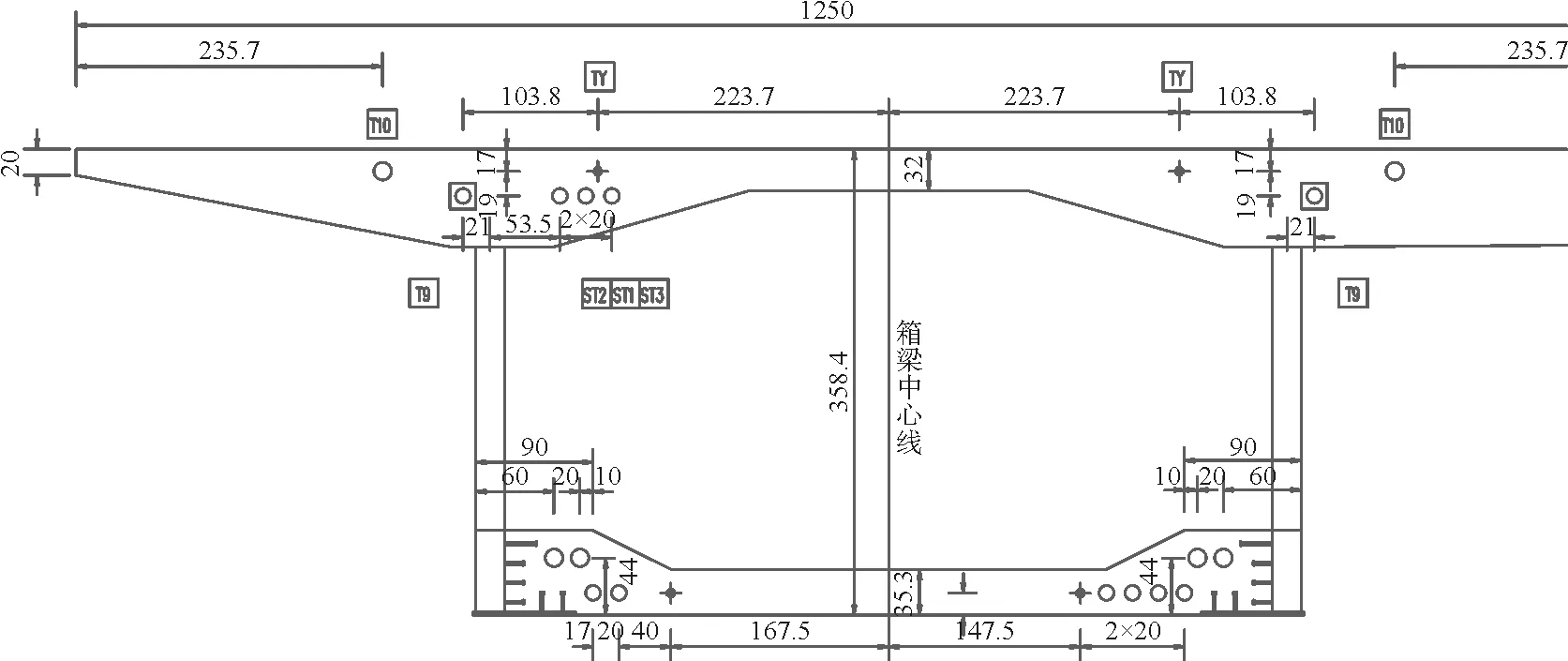

箱梁典型横截面如图3所示。顶板和底板为钢筋混凝土,两侧腹板为波形钢腹板。

图3 地约科1#大桥箱梁横断面(单位:cm)

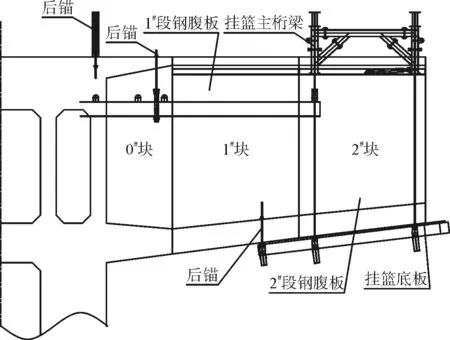

异步挂篮悬臂现浇箱梁施工,标准节段施工步骤如下:

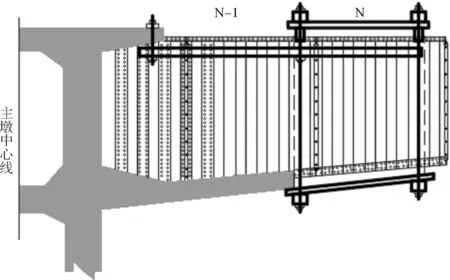

(1)步骤一:安装第N节段钢腹板,然后挂篮将行走到第N节段。模板就位,绑扎第N节段底板钢筋和第N-1节段顶板钢筋,如图4所示。

图4 异步挂篮施工步骤一示意

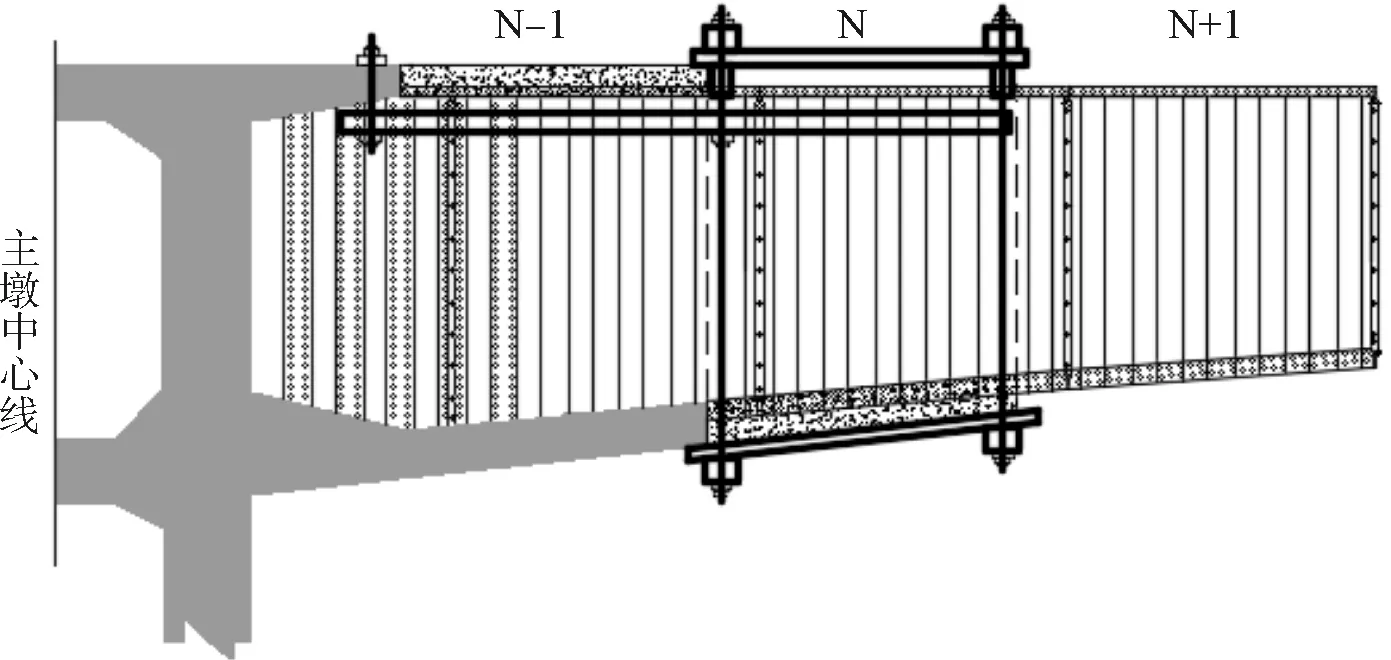

(2)步骤二:浇筑第N-1节段顶板和第N节段底板混凝土。待第N-1节段顶板张拉后安装第N+1节段波形钢腹板,如图5所示。

图5 异步挂篮施工步骤二示意

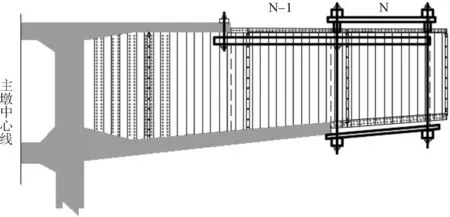

(3)步骤三:挂篮行走到第N+1节段。进行下一节段的循环,如图6所示。

图6 异步挂篮施工步骤三示意

2 异步挂篮设计

用于普通钢筋混凝土现浇悬臂箱梁的常规挂篮,设计为同一节段顶板、腹板、底板钢筋混凝土整体一次性同时完成。而波形钢腹板现浇悬臂箱梁的异步挂篮设计,在空间上分为第N-1节段顶板、第N节段底板、第N+1节段钢腹板3个不同部位。

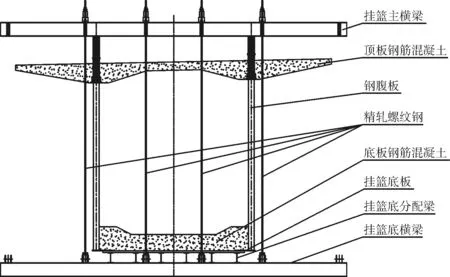

异步挂篮设计示意图见图7、图8。

图7 异步挂篮纵剖面示意

图8 异步挂篮横断面示意

3 设计优化

根据力学计算和实践经验,针对异步挂篮在滑梁设计、悬吊系统、承重系统、液压行走系统几个方面存在的不足进行具体归纳、分析,并提出相应设计优化方案。

3.1 悬吊系统优化

3.1.1 吊耳改进为吊框

原设计中,吊点连接方式为滑梁上焊接吊耳,吊耳中间穿销子连接,具体如图9~图11所示。

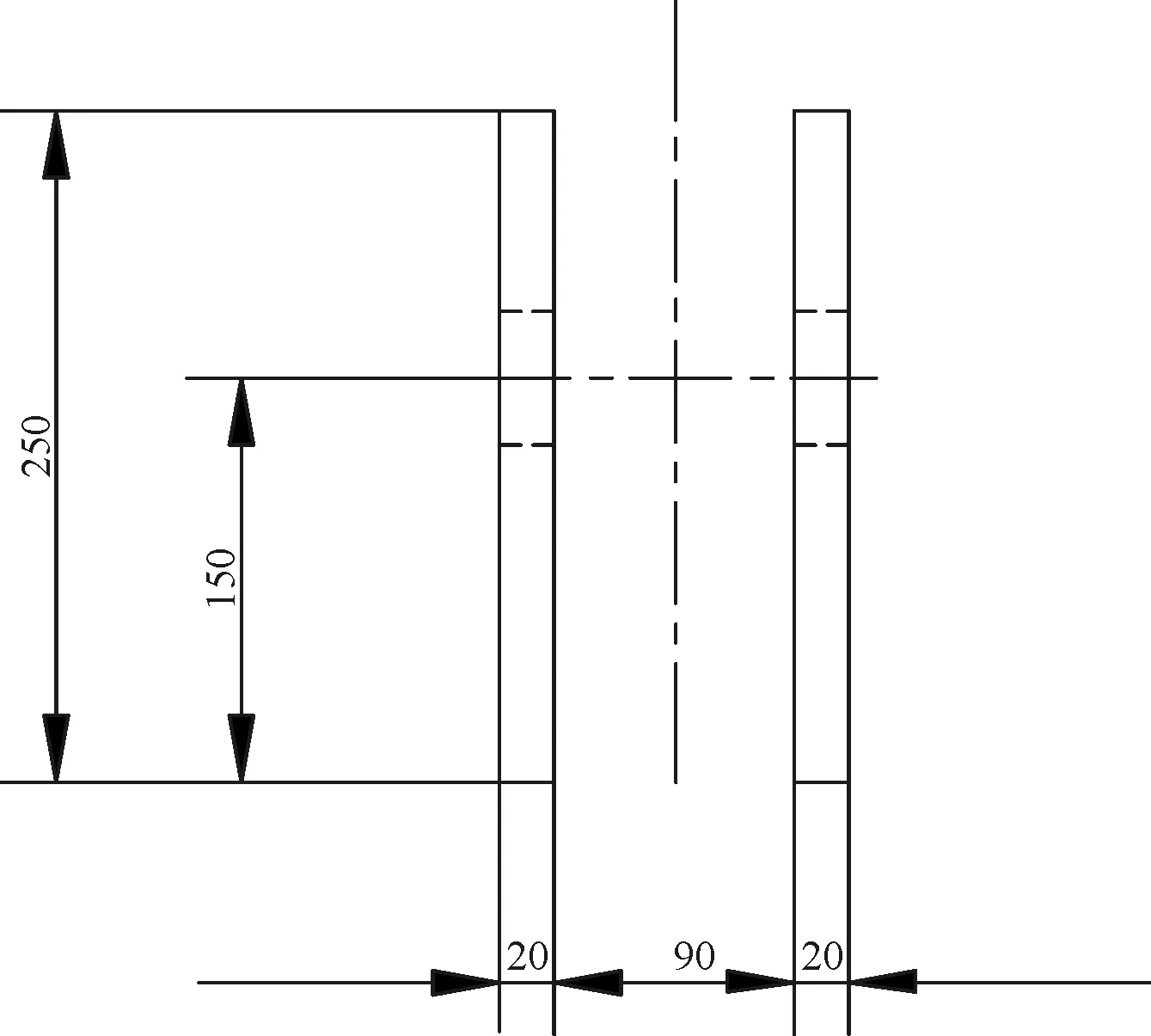

图9 滑梁立面示意(单位:mm)

图10 吊耳纵向立面(单位:mm)

图11 吊耳侧面(单位:mm)

由于后锚预埋的位置在纵横方向,尤其是纵向,不一定精确,或者位置临时调整,造成吊点需要相应调整。但采用吊耳穿销子连接,在纵向和横向上位置都被固定死,无法调整位置。导致这种设计,在理论上可行,但实用性差。

设计优化后,将图9所示的吊耳改成滑框。吊点位置在滑梁纵向上可以随意调整。横向20 cm范围内可以调整,大大提高了可操作性和实用性。滑框采用双拼18工字钢,具体如图12所示。

图12 滑框立面示意

3.1.2 钢吊带改进为精轧螺纹钢

原设计中悬吊受力结构采用钢吊带,平均重量14.0 kg/m,需现场耗费人力物力拼接,且花费时间。设计优化后将钢吊带改为φ32 mm精轧螺纹钢,重量仅6.3 kg/m,比钢吊带轻60 %,无需拼接,节约时间。因此,钢吊带不如精轧螺纹钢经济、实用、节约资源。

3.2 滑梁设计优化

3.2.1 尽量减少滑梁接头数量

滑梁长度一般12~16 m,由于受结构尺寸或者运输条件限制,厂家需要分段生产,运至现场焊接拼装。原设计中滑梁节段为两根1.6 m长、一根4.5 m长、一根8.0 m长,三种尺寸,共15.7 m。

设计优化后将节段分为一根7.7 m长、一根8.0 m长,将接头数量从3个减少为1个。减少现场拼装接头数量,有利于保证质量。

3.2.2 高空拼接改进为地面焊接

原设计在浇筑1#块和2#块的时候,如果滑梁最远端与挂篮吊点对齐,滑梁尾端受0#块结构尺寸限制,则滑梁必须截断。随着节段延伸,后期高空拼接。

设计优化后,将滑梁在地面一次性拼接到设计长度,避免高空焊接。更能保证质量,保障安全,尤其对于加快施工进度方面效果显著。

设计优化后滑梁安装不以挂篮最远处吊点为基准,而是以0#块上后锚点为基准,滑梁靠合龙段方向的吊点跟挂篮上精轧螺纹钢的连接采用滑框。这样,滑梁能在滑框内自由移动,不受两个吊点间距离和位置的限制。

滑梁超出0#块和1#块的部分悬挑在滑框靠合龙段方向。后期根据需要调整滑框在滑梁上的相对位置,直到标准节段挂篮正常使用。

3.3 承重系统优化

挂篮上部承重梁、支腿、斜撑、底梁、分配梁、操作平台等构件,需经过结构计算,满足受力和安全要求即可。而非材料型号过分加大,设计过分保守,举例如下:

(1)原设计挂篮底横梁材料为55工字钢。经过计算,采用25工字钢即可满足结构受力要求。若采用32b工字钢,安全系数1.7,比原设计节约材料50 %,同时重量减轻50 %。若采用36b工字钢,安全系数2.2,比原设计节约材料43 %,同时重量减轻43 %。挂篮内滑梁、外滑梁、上部承重梁、支腿、斜撑、分配梁等构件设计优化同底梁类似,不予赘述。

(2)原设计工作面四周的走道,宽度2 m。由于其主要功能为满足人行承重,且利用率低,设计优化后宽度为1 m足够,比原设计节约40 %材料,同时重量减轻40 %。

(3)原设计工作面四周的走道,主要受力杆件采用20b工字钢。由于其主要功能为满足人行承重,且利用率低,设计优化后材料采用 [ 10槽钢足够满足安全和功能要求,比原设计节约68 %,同时重量减轻68 %。

综上所述,挂篮设计时,满足功能、受力和安全要求即可。设计不应过分保守,既浪费资源,又增加挂篮自重,过犹不及,适得其反。

3.4 行走系统优化

3.4.1 行走滚轮优化

为实现滑梁行走功能,原设计为如图12中所示的行走滚轮,笨重,且行走过程中摩擦力偏大,不利于滑梁和挂篮行走。设计优化后采用满足刚度要求的轴承代替。一方面节约资源,减轻重量,另一方面摩擦力小得多,更利于挂篮行走自如。

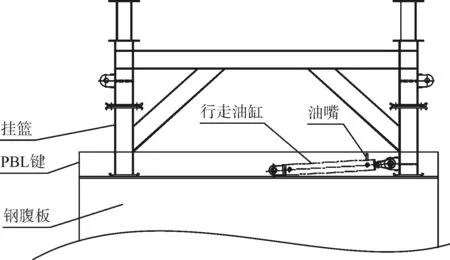

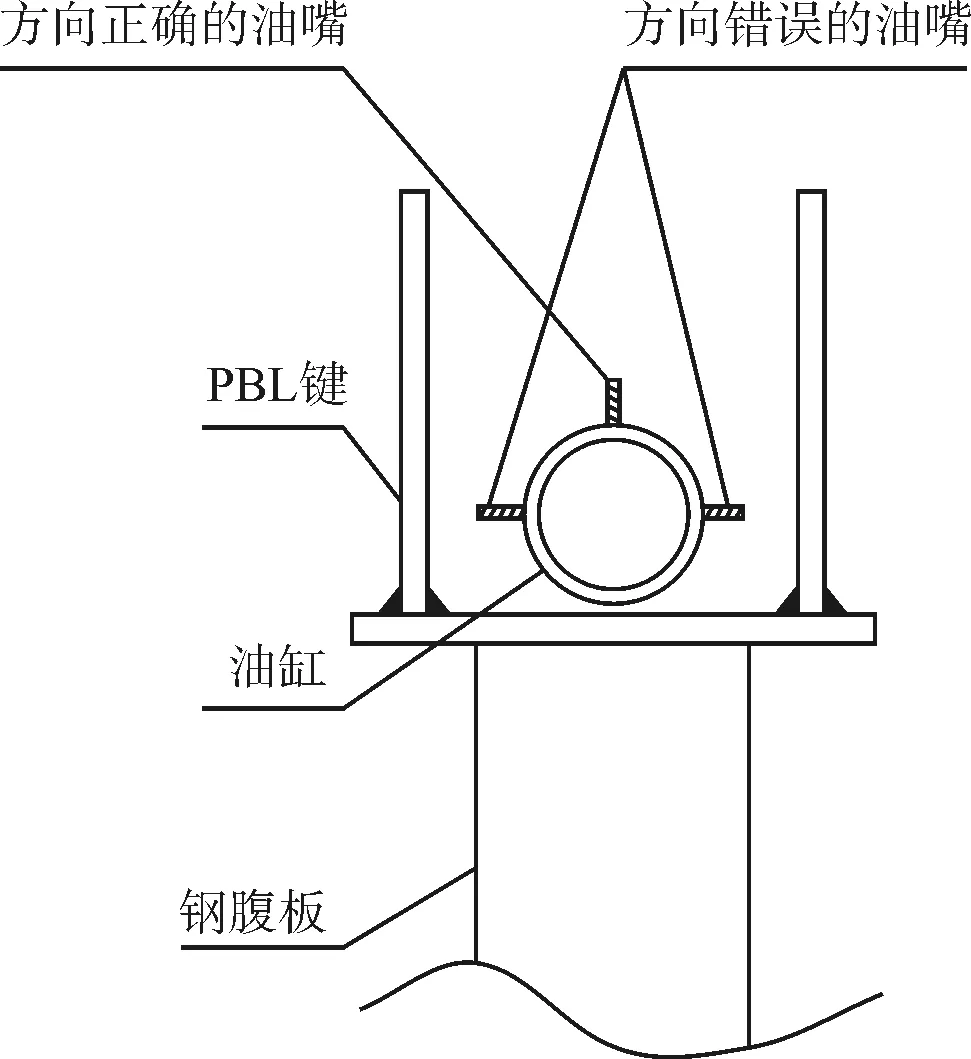

3.4.2 行走油缸油嘴设计优化

用于挂篮行走的油缸,置于钢腹板的PBL键槽内,油缸外缘与PBL键内侧的间隙较小。原设计中油缸液压油嘴朝侧面,导致无法安装液压管,或者安好液压管后行走过程中容易被摩擦损坏。设计优化后将油嘴位置设计在油缸朝上部位,具体如图13、图14所示。

图13 挂篮行走油缸位置示意

图14 行走油缸横断面

4 结束语

随着技术进步,不断总结与改进,结合现场实践,对异步挂篮的悬吊系统、滑梁设计、承重系统、行走系统等细节设计进行优化和改进,使得其更经济、更安全、更实用。最终促进挂篮设计与波形钢腹板现浇悬臂箱梁施工相得益彰,共同发展。