自移式管缆拖车装置在综采工作面的运用

2021-06-04张勇

张勇

(淮河能源西部煤电集团 泊江海子矿综采队, 内蒙古 鄂尔多斯 017000)

0 引言

目前综采工作面开关列车前部电缆及液压胶管存储、拖移一直使用传统的安装在巷道顶部的单轨吊,因安装在巷道顶部,对巷道顶板结构形状要求较高,同时在回采期间,需要投入大量人员拆、装单轨吊轨道及打吊挂锚杆,人员在设备下方及登高作业,安全隐患大,浪费人工及材料费。综采工作面正在逐步向高产高效本质安全型矿井发展,安全、高效的新型矿用自移式管缆托车装置应运而生。该装置布置在煤矿井下综采工作面顺槽巷道设备列车前端至工作面之间,利用设备列车轨道,以液压为动力,用于暂存和收放工作推进后采煤机、运输机、转载机、破碎机等与开关列车之间的动力电缆、供回液胶管、控制线缆的专用设备。

1 基本概况

泊江海子井田位于内蒙古自治区鄂尔多斯市东胜区境内的泊江海子镇,主采煤层为3-1煤,煤层倾角1°~3°;综采工作面设计顺槽长度不低于2 900 m,工作面长度为240 m。综采工作面胶运、辅运顺槽为矩形断面,南北方向俯采布置,顺槽局部地段倾角可达0°~8°,胶运顺槽尺寸5.8 m×3.8 m(宽×高),辅运输顺槽尺寸5.2 m×3.6 m(宽×高)。两顺槽布置迈步自移超前液压支架进行回采,胶顺布置长度为27 m,辅顺布置36 m。目前矿井已回采完113101、113102工作面,这2个工作面一直使用传统的安装在巷道顶部的单轨吊,用于暂存和收放电缆、胶管及控制线缆。通过这2个工作面回采过程中使用单轨吊,发现了很多弊端,需投入大量人员拆装起吊轨道及打吊挂锚杆,在拖动电缆、胶管时需要3~4个人配合协调用慢绞拉移才能完成,劳动强度大。在较大斜度段的巷道中,用慢绞拉移单轨吊时,存在胶管电缆自动下放滑动,造成起吊锚杆断裂,单轨吊大面积坠落事故,存在极大的安全隐患。所以在第3个113106综采工作面开始使用新型的自移式管缆拖车装置。

2 设备特点

1) 电缆、胶管只需工作面设备安装时,一次性铺设在管缆拖车上,生产过程中,不需要再用人工进行任何的拆装设备,避免了原有单轨吊每班登高作业,拆装单轨吊轨道的环节,减轻工人劳动强度。

2) 设备使用综采工作面的乳化液泵站为动力源,不需另配备液压系统。操作简单、安全,在回采过程中,自移装置前后移动由端头工统一负责操作,只需一个人操作阀柄即可完成,操作灵活方便。

3) 设备体积小、质量轻。安装方便,各部件均可独立拆装,运输方便。

4) 动力车采用悬浮式液压制动器,对轨道精度及强度要求一般,可适应起伏变化大的巷道。制动器采用弹簧、液压双保险设计,具备高可靠性。正常工作时采用液压、弹簧联合制动,制动力大,具有失效制动保护。

3 设备构成

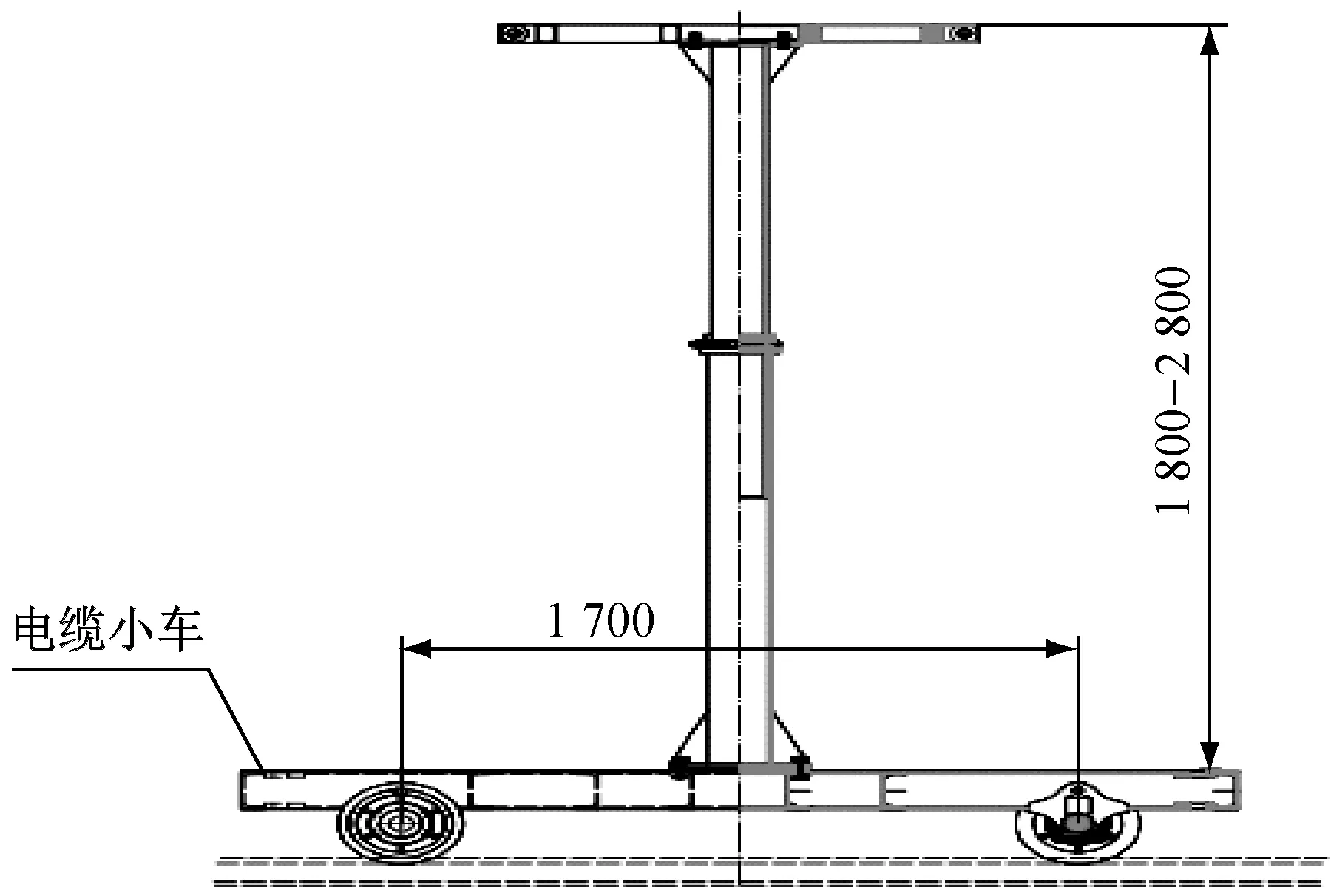

与传统的单轨吊结构不同,如图1所示,自移式管缆拖车装置主要由电缆小车、动力车、管缆托架、支架、连接装置、液压系统等部分组成。小车位于矿用30 kg/m钢轨及快拆式钢制枕木上,每根钢轨长3 m,便于一人拆卸。支架通过M20的螺栓固定到小车上,管缆托架通过连杆组件铰接在一起,电缆及胶管固定于管缆托架上。小车之间用圆环链连接,防止小车展开后电缆或胶管受力。支架由支腿、升降杆和卡套等部分组成,升降杆可在支腿内上下滑动,行程约为700 mm,可实现电缆高度的调整(本套装置调定高度支架最上端到地面的高度为2 600 mm)。调整好电缆高度后用卡套锁紧,同时在露出最下端的定位孔中插入安全销,最大限度地确保安全,电缆小车之间通过圆环链连接,动力车之间通过油缸连接,如图2、3所示。电缆小车和动力车外观及内部结构如图4、5所示。

图1 传统的单轨吊

图2 电缆小车及管缆托架

图3 动力车

图4 电缆小车示意图

图5 动力车示意图

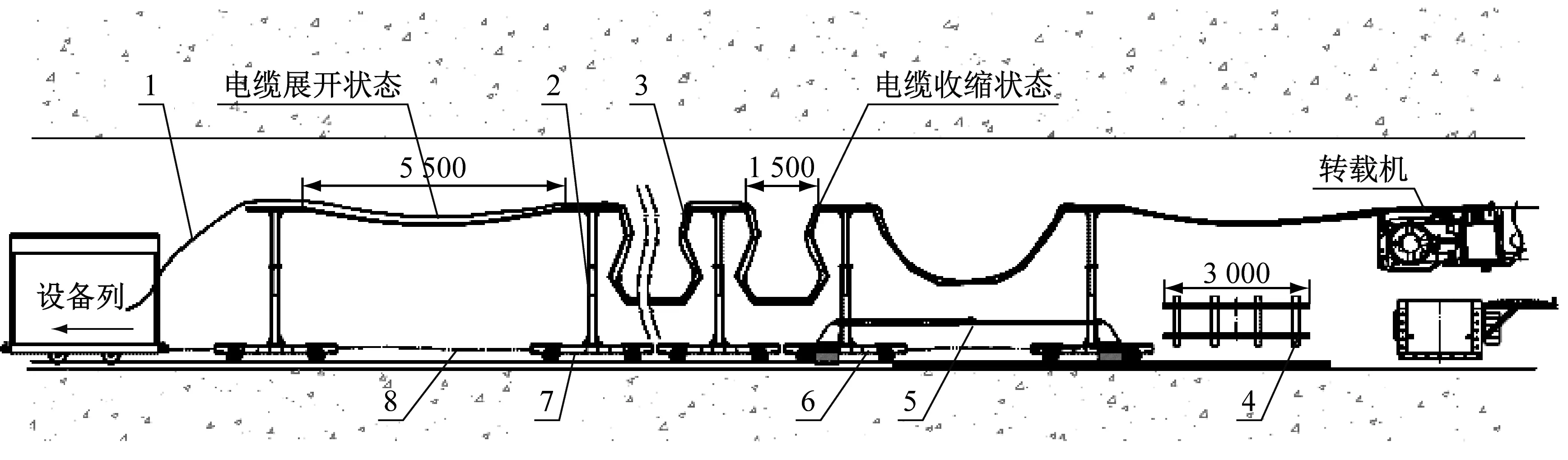

本套装置由20辆平板车组成,分成4组,每组5辆车(其中2辆为动力车,3辆为电缆小车),每组车可存储距离10 m的推移量,每组动力车可单独移动,也可同时移动。延展后长度为106 m。实现120 m管缆存储,所有电缆小车收缩至极限位置总长为66 m,能够保证工作面40 m的推移量,如图6、7所示。

图6 自移管缆拖车装置伸长布置

图7 自移式管缆拖车装置收缩布置

4 主要技术参数

适用巷道倾角: 0°~16°

工作介质: 乳化液

工作压力: 10~31.5 MPa

单组动力车最大牵引力: 228 kN

推移行程: 2 000 mm

最大运行速度: 20 m/h

钢轨型号: 30 kg/m(或可选24 kg/m)

轨距: 900 mm(或可选600 mm)

外供乳化液工作压力: 10~31.5 MPa

操作方式: 手动

推移千斤顶长度: 2 300 mm

推移千斤顶(缸径/活塞杆直径): Ф125 mm/Ф80 mm

制动千斤顶(缸径/活塞杆直径): Ф63 mm/Ф40 mm

5 连接方式及工作原理

5.1 连接方式

在113106综采工作面使用的自移式管缆拖车装置,自移最前端电缆小车与设备列车直接相连,后端有两种连接方式。

方式一:动力车通过铰接连杆与辅顺超前架连接(开关列和胶带机分巷布置时),安装间距不小于3 m,如图8所示。

1-电缆;2-电缆架;3-电缆托架;4-轨道;5-推移油缸;6-动力电缆车;7-电缆小车;8-圆环链条。

ZDC-900型自移式管缆托车装置如图8所示,最前端电缆小车与设备列车上部的胶管、电缆托架直接相连,后端与超前液压支架通过电缆托架相连,随着采煤面的推进电缆小车与超前液压支架一起移动,通过自身的动力电缆车向前移动,配备20个电缆小车(含4组动力电缆车),实现100 m电缆存储自移,100 m电缆小车自移时设备列车不需移动,待电缆小车收缩至极限位置时移动设备列车。电缆小车和超前液压支架之间的距离不小于3 m(标准轨道长度),电缆小车每往前移动3 m即可撤掉一截轨道。电缆小车之间最大展开长度为5 500 mm,最小收缩长度为1 500 mm。(4组动力电缆车可单独移动,也可同时移动。)

方式二:动力车通过铰接连杆与安装转载机机头上部的刚性结构相连,如图9所示,开关列和转载机同巷布置时,安装间距为9 m,如图10所示。

图9 自移式管缆拖车装置与转载机头现场配合

ZDC-900型自移式管缆托车装置如图10所示,最前端电缆小车与设备列车直接相连,后端与转载机通过电缆托架相连,随着采煤面的推进电缆小车与转载机一起移动,通过自身的动力电缆车向前移动,配备20个电缆小车(含4组动力电缆车),实现100 m电缆存储自移,100 m电缆小车自移时设备列车不需移动,待电缆小车收缩至极限位置时移动设备列车。电缆小车和转载机之间的距离不小于3 m(标准轨道长度),电缆小车每往前移动3 m即可撤掉一截轨道。电缆小车之间最大展开长度为5 500 mm,最小收缩长度为1 500 mm(4组动力电缆车可单独移动,也可同时移动)。

1-电缆;2-电缆架;3-电缆托架;4-轨道;5-推移油缸;6-动力电缆车;7-电缆小车;8-圆环链条。

5.2 工作原理

在自移式管缆拖车装置中,人员通过液压阀组操作每组两辆动力车往复移动,带动电缆小车、铰接连杆的动作,最终将电缆及胶管自动折叠并暂存于小车之间。动力车移动方法如图11所示,动作一:前动力车制动器松开状态,后动力车制动器刹车状态,推移缸准备伸出。动作二:首先推移缸伸出,后动力车不动,前动力车前移。然后前动力车刹车,后动力车松开,推移缸准备收回。动作三:推移缸收回,前动力车不动,后动力车前移。此时完成一个步距。依次循环小车可连续前移。

图11 动力车操作方式

当设备列车与带式输送机分开布置时,如图8所示,即自移管缆拖车装置布置在辅顺时,综采工作面采煤机每割一刀,截深865 mm,辅顺超前液支架向前移动约900 mm,超前液压支架与第一辆动力车相连的上部铺设胶管电缆的铰接连杆弯曲,人员通过操作液压阀组,按照动力车操作方式进行操作,先让前部动力车前移900 mm左右,同时带动无动力电缆小车也前移,铰接连杆弯曲存储管缆,然后前动力车刹车,后动力车松开刹车前移,将超前液压支架与后动力车之间的弯曲的管缆拉直,依次循环,完成下一个步距。当超前液压支架前移3次,拆除3 m轨道移到巷道边。当这组5辆车积存距离达到10 m时,再用上述方法移动相邻动力组车,将第一组积存的管缆拉直,积存到第二组,以此类推,直至4组车全部收缩至极限位置时,才开始移动设备列车,将管缆拖车拉至最长状态,依此循环到下一次移动设备列车。

当开关列车与带式输送机同巷布置时,如图10所示,即自移管缆拖车装置布置在胶顺时,推移方式是综采工作面采煤机每割一刀,转载机向前移动约900 mm,然后其他与上述动力车移动方式相同。

自移式电缆存储装置最复杂是在巷道为起伏状态运行,运行过程如图12所示,下坡时所有动力电缆小车为刹车状态,坡上电缆小车顺坡往下自行滑移。在动力电缆小车刹车的作用下,待电缆小车滑移至极限展开状态时,会受制动影响停止滑行,不会发生溜车,冲车现象,最大地降低了溜车冲车所造成的安全隐患。上坡时在坡顶连接钢丝绳会出现拖低现象,坡下小车失去动力,后动力车为刹车,前动力车松开刹车,推移油缸往前伸出,前部电缆小车前移。前动力车为刹车,后动力车松开刹车,推移油缸收回,后部电缆小车前移。依次循环,完成一个步距的移动。

1-电缆架;2-电缆小车;3-电缆托架;4-推移油缸;5-后动力车;6-前动力车;7-圆环链条。

6 现场使用效果及经济效益

从2018年12月113106综采工作面投入使用至今,工作面已回采2 560 m,针对该矿顺槽坡度为0°~8°上、下坡,能顺畅推移不存在溜车的缺陷,使用效果良好,又继续在新安装的113100接替面投入使用第二套自移式管缆拖车装置。

减人提效方面看,使用传统的单轨吊,需要安排3名人员提前打巷道顶部锚杆、每天检修班2人拆装单轨吊轨道、每天检修班3~4人采用慢绞挂钩头拉移单轨吊电缆及胶管,按照该矿一个工作面从回采开始到结束,计算需投入人工费及锚杆材料费约44.94万元左右。运用此新型装置,可以节省这些人工及材料投入费用。

从劳动强度方面看,减去人工打锚杆、拆安单轨吊轨道、检修班拉移电缆及胶管的繁重劳动工序,安全可靠,操作简单,只需一个人即可完成,减轻了工人的劳动强度。

从安全生产方面看,节省了很多施工环节,避免了单轨吊锚杆锈蚀断裂设备下坠、施工人员登高作业及转运重物伤人等安全隐患,安全性得到很大提高。