防爆柴油机进气栅栏的匹配设计

2021-06-04兰春亮

兰春亮

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

防爆胶轮车、支架搬运车、多功能铲运车等是国内大型煤矿辅助运输的重要运输设备,主要用于重型支架、煤矿锚杆、管网、水泥和人员的运输,防爆柴油机作为防爆车辆动力源已得到高度关注。我国研制防爆柴油机已有20年的历史,相继研制成功了功率范围覆盖40~230 kW的系列防爆柴油机,这些柴油机大都在原厂裸机的基础上根据《MT 990—2006矿用防爆柴油机通用技术条件》进行了防爆改造,达到隔离火花、降低表面温度和降低排气温度的安全要求。防爆柴油机的进排气系统是防爆改造的关键部分,本文仅对其中进气系统中的进气栅栏进行论述。

1 进气栅栏的设计

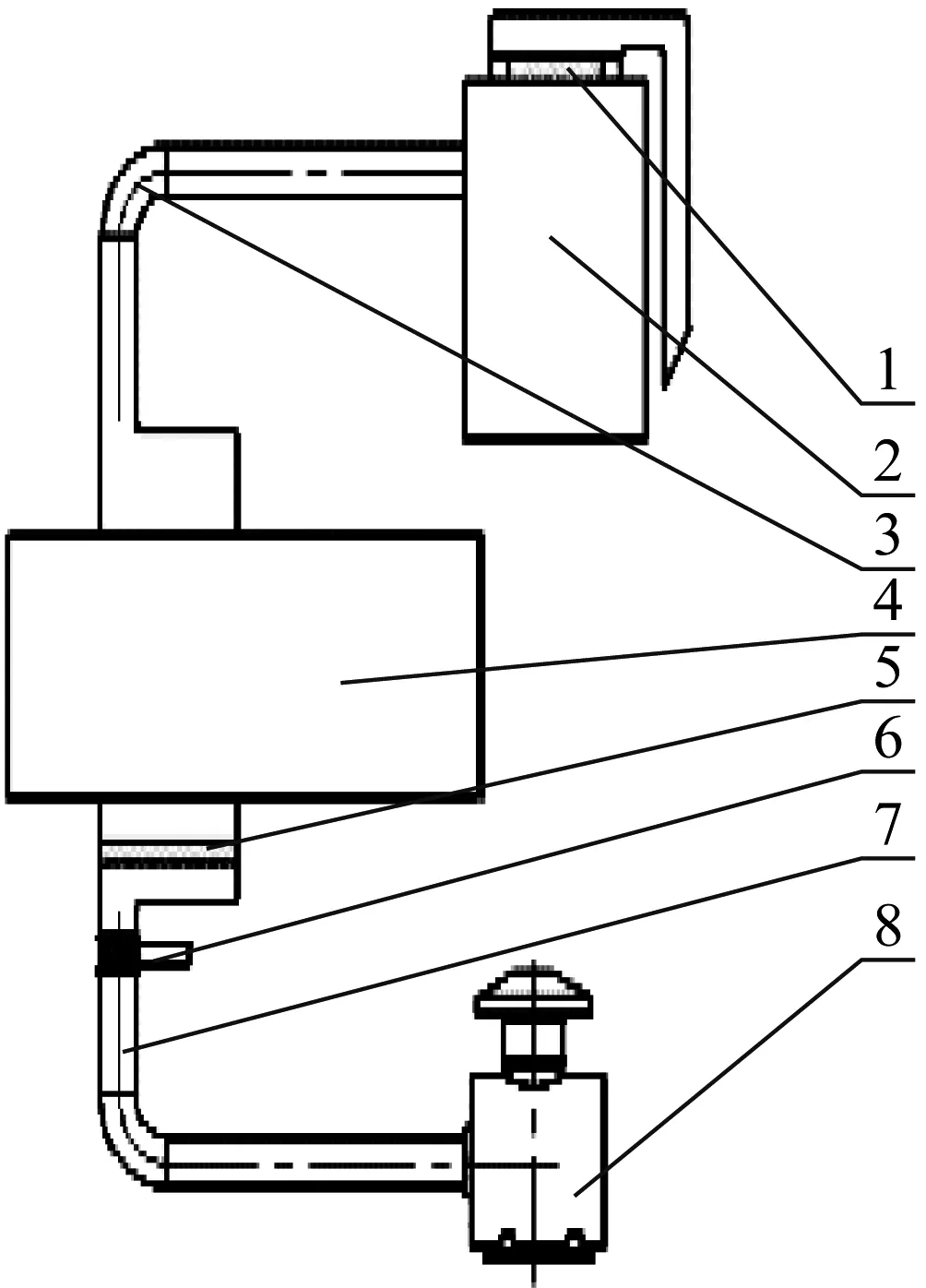

防爆柴油机进气系统如图1所示,进排气系统由空气滤清器、进气管、进气防爆栅栏、阻风门机构、发动机本体、排气管和废气处理箱组成。其中,进气防爆栅栏是为了隔断柴油机缸内可能返回的火焰通向大气,火焰经防爆栅栏熄灭,防止引燃工作环境中的瓦斯等气体。阻风门机构是为熄灭发动机而设置的,当柴油机停止运转或发生故障时关闭进气通道,柴油机能够迅速停止运转。排气管是含有水夹层的不锈钢管,排气管夹层中的水与柴油机原有冷却系统贯通形成大循环强制冷却系统,目的是确保防爆柴油机排气管外表面温度不高于150 ℃。废气处理箱排气口处设置排气防爆栅栏,废气处理箱的作用是水洗发动机排放的废气、过滤碳烟及部分有害气体,降温降噪,最后经过处理的废气经排气防爆栅栏排向大气。

1-排气栅栏;2-废气处理箱;3-排气管;4-发动机;5-进气栅栏;6-阻风门机构;7-进气管;8-空气滤清器。

防爆柴油机的进气量由防爆改造前发动机裸机的进气量决定,选择合适的空气滤清器,经过进气管、阻风门机构、进气防爆栅栏进入发动机裸机体内,与柴油蒸汽进行混合压缩燃烧。表1是国内某款发动机的参数:

表1 发动机参数表

进气管和阻风门机构的进气内管直径一般不小于原发动机裸机的进气管径。进气防爆栅栏的有效进气面积一直是重点研究问题,有效面积的设计直接关系到防爆柴油机动力指标和燃烧性能,因此需要对防爆柴油机的进气栅栏进行量化设计。

1.1 发动机裸机的进气量计算

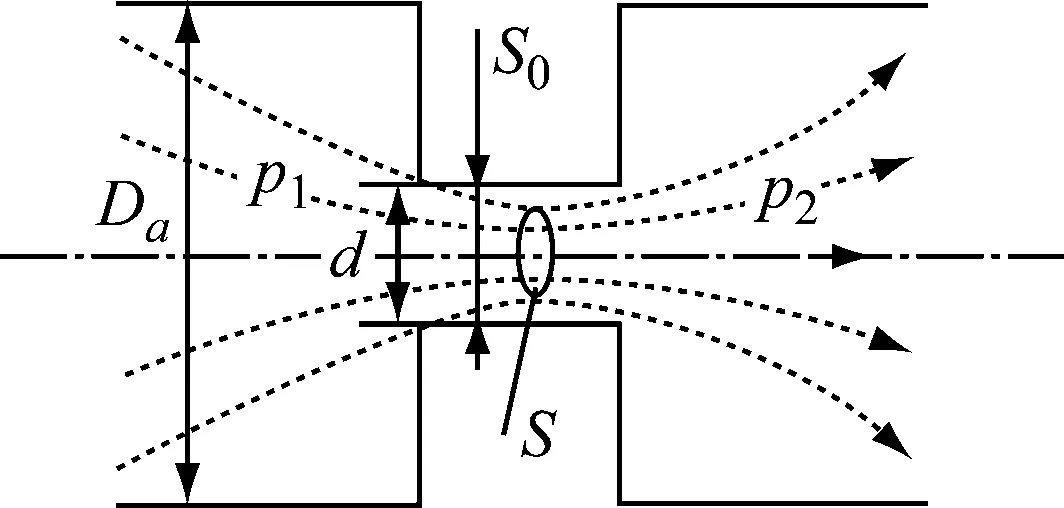

发动机裸机进气量为

Ga=ηv·Vh·n·ρa/120

(1)

式中:Ga为空气质量流量,kg/s;Vh发动机总排量,m3;n发动机最高转速,r/min;ηv发动机充气效率,柴油发动机自然吸气,取0.9;ρa为空气密度,kg/m3。

根据公式,计算得Ga=0.080 6 kg/s。

1.2 进气栅栏直径

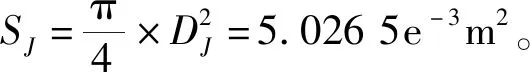

防爆栅栏由多个栅栏片构成,新鲜气体经过进气防爆栅栏时,由于在煤矿井下空气湿度大,黏性明显,使得相邻栅栏片之间气体流束收缩的实际面积比栅栏口名义截面积S0更小,此栅栏板最小截面积S为有效截面积,S则代表了进气栅栏两板之间的实际流通能力,如图2所示。S/S0称为收缩系数[1],以α表示:

图2 进气栅栏的有效截面积

α=S/S0

(2)

防爆柴油机的进气栅栏实际进气面积S要大于发动机进气管截面积,才能满足防爆柴油机正常工作时所需要的新鲜空气,即S≥SJ。

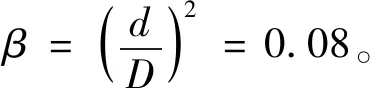

进气栅栏的收缩系数α可以根据两栅栏板之间的间隙d与进气栅栏相邻的栅栏板之间的距离D二者的比值β进行确定,即

(3)

收缩收缩系数如图3所示。

图3 收缩系数

根据图3收缩系数表,查找确定α为0.6,即

设计进气栅栏时需要放大一定的安全系数确保进气量,D值取130 mm作为防爆进气栅栏的直径,防爆间隙d为0.5,间隔板厚度1.2 mm,进行组装,外连接法兰表面粗糙度Ra为6.3。

1.3 进气栅栏的结构设计

根据《MT 990—2006矿用防爆柴油机通用技术条件》进排气系统各部件之间的隔爆接合面(阻火器除外),进排气系统与缸盖之间的隔爆接合面有效宽度不小于13 mm,隔爆接合面的内部边沿到螺栓孔的边沿有效宽度不小于9 mm,防爆柴油机在缸盖与机体之间隔爆接合面的有效宽度不小于9 mm,平面度不大于0.15 mm[2],因此需要将进气栅栏结合法兰处进行相应的设计,最终设计出如图4、5所示的防爆进气栅栏。

图4 进气栅栏法兰结合面

图5 进气栅栏外形

2 建模与分析

发动机工作时进气栅栏法兰面处于结合状态,对进气没有任何影响,建模时可对其进行简化处理。

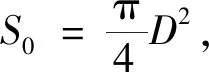

利用SolidWorks建模软件建立进气栅栏的三维模型,如图6所示。

图6 进气栅栏三维模型

2.1 有限元分析

由于中间隔板间隙较小,流场模型为较小特征。一种经济有效的计算方式是用多孔介质模型近似模拟,但采用多孔介质模型近似模拟时,无法观察到间隙内部流体流动速度与压力等细节,因此采用实体模型进行模拟计算,在尽量减小单元数量的同时提高计算精度,因此需要较高的单元网格质量[3]。

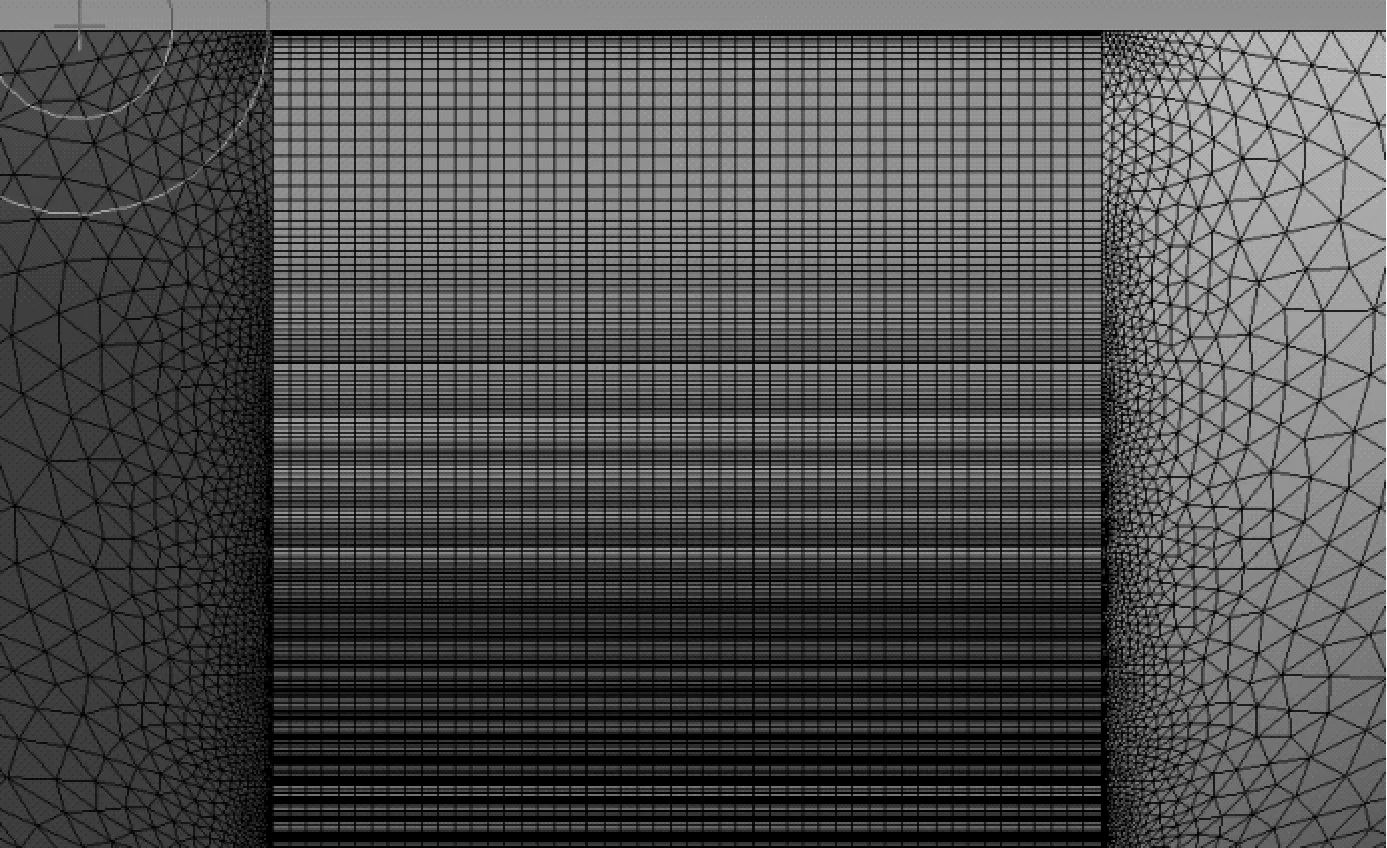

左端为发动机相连的接口,右端为与大气联通接口。内部流场靠负压吸气,不考虑出入口回流,直接建立内部流场,如图7所示。

图7 内部流场

因模型具有对称性的特征,基于对称性原则,在保证精度的同时,尽量减小计算量,因此采用1/4模型进行模拟计算。

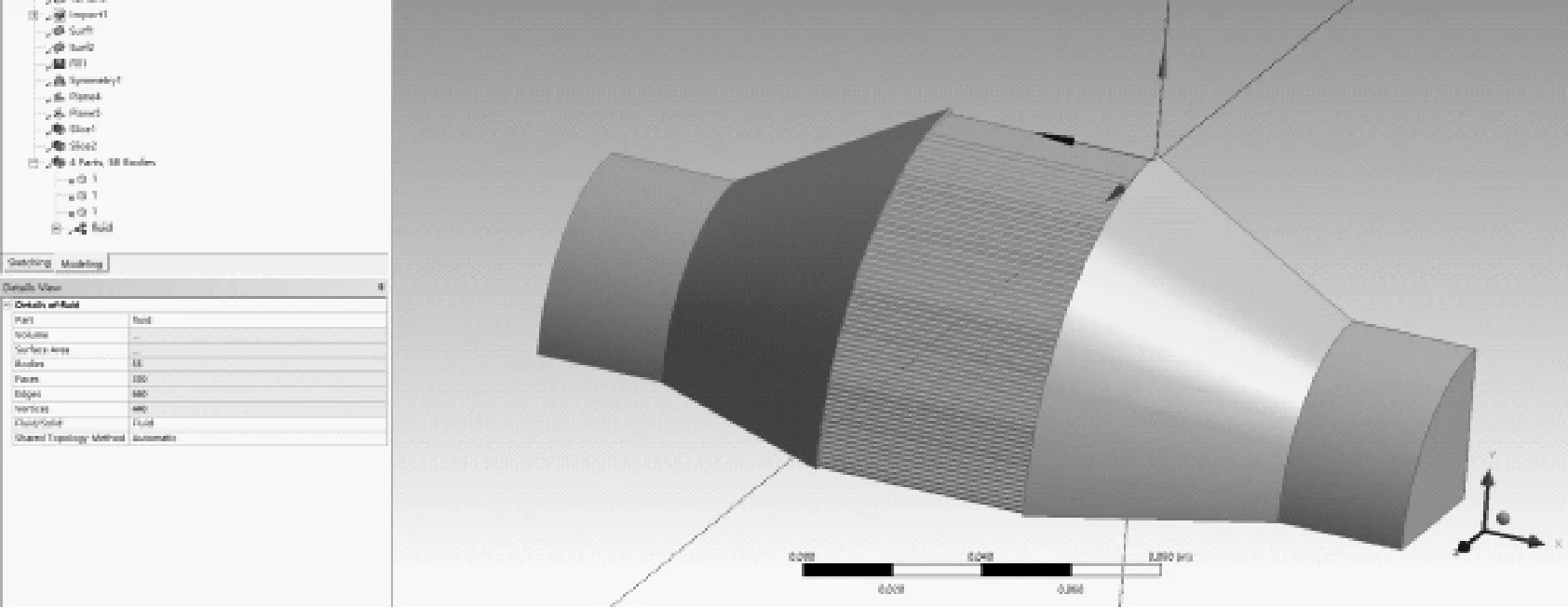

重点考虑间隙内部的速度,需对模型进行分割,以利于间隙区域后续可以进行结构化网格划分。切分后,为保证3块区域在划分网格时共节点,进行form new part操作[4]。最终可知,流体区域模型由55个体组成的1个part(固体域不参与流体分析,可直接抑制),如图8所示。

图8 模型图

模型网格划分如图9、10所示,间隙部分为全六面体结构网格,其他区域为规则的四面体自由网格。间隙部位厚度方向,划分5层网格,长度方向均分50等份。体网格尺寸1 mm。

图9 模型的网格划分

图10 模型的网格划分

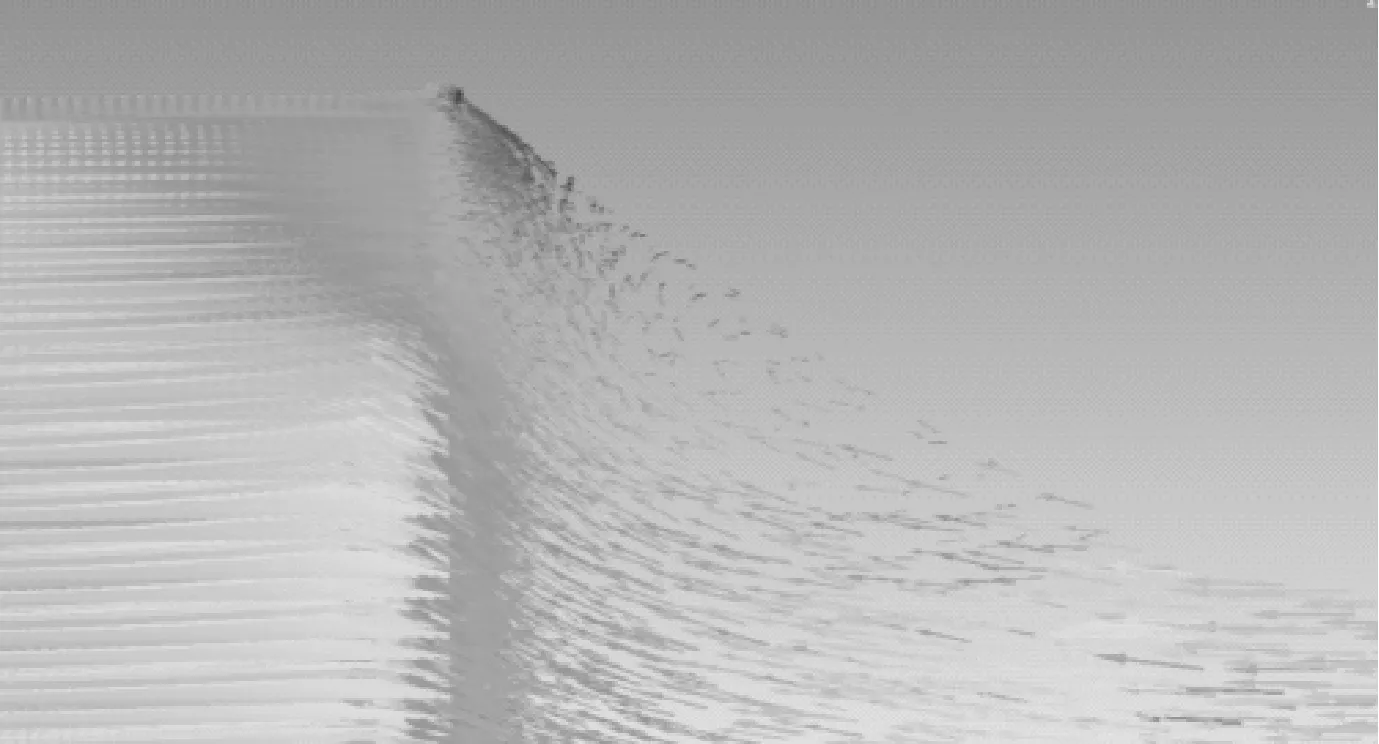

从图11可看出,整体网格质量可以满足流体计算要求。设置发动机进气各项参数:发动机转速为2 200 r/min,排量3.99 L,大气压力1.01×105Pa,空气动力黏度为1.789 4×10-5Pa·s,空气密度为1.225 kg/m3。分析发动机在高转速情况下进气栅栏内部气流的分布云图(不考虑气体摩擦应力的影响),分析结果如图11~图15所示。

图11 空气压力云图

图12 流速分布图

图13 涡流云图

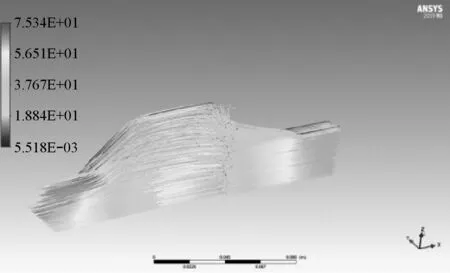

图14 侧面流线

图15 正面流线

2.2 结果分析

从计算云图中可知,进气栅栏空气流高速主要集中在进气口处,从图13可知,栅栏三角形区域出现空气涡流,导致空气速度降低,降低了进气效率。经过栅栏后空气质量流量损失值为G=6.09×10-7kg/s,由于损失值较小,说明本栅栏对气体流量质量影响较小,可以满足进气要求。

3 建议改进

从分析结果可以看出进气栅栏三角形区域出现气流阻滞现象,这是空气进气发动机流速降低的主要原因[5],因此提出改进措施如下:

1) 增大进气栅栏间隙,通过部件爆炸试验进行间隙的调整,降低隔板的厚度。

2) 减缓进气气流方向的边角变化程度,尽量采用圆角进行过渡。

3) 尽量增大发动机进气口的直径,降低发动机进气口处的流速。

4 结论

防爆柴油机的进气栅栏的设计非常重要,直接关系到发动机的动力和排放性能,关系着井下煤矿工人的身体健康。本文的分析方法可为防爆柴油机的进气栅栏的设计和结构优化提供理论依据。