全断面矩形顶管掘进机电气系统设计*

2021-06-04岳亚军

岳亚军

(中国煤炭科工集团 上海有限公司, 上海 200030)

0 引言

近年来随着城市建设的不断发展,城市地下空间建设的需求也在不断提高。为保证城市交通地面顺畅,减少开挖,传统地下管道和人行通道施工技术已无法满足现在高速发展的施工建设需要。全断面矩形顶管掘进机具有端面利用率高,对浅覆土适应能力强,可适应城市各类联络通道,下穿地铁、公路、立交隧道等优越性,在市政建设中得到大量应用。

全断面矩形顶管掘进机是集机械、电子、液压、控制、激光测量等技术于一体的成套隧道设备。设备包括供配电系统、截割系统、出渣系统、顶进系统、减摩注浆系统、方向控制系统、润滑系统、测量导向系统、环境监测系统等。如何有效地串联各个子系统,实现设备的数据采集、控制算法、人机接口等功能,使设备具有集成化、自动化水平,提高掘进机的操作简便性,保障设备的高可靠性和稳定性是全断面矩形顶管掘进机电气控制系统亟需解决的问题。

1 掘进机电气控制系统设计原理及特点

1.1 设计原理

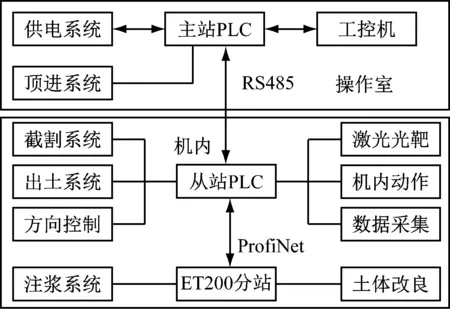

掘进机电气控制系统设计原理如图1所示。本系统由两台发电机进行供电,一台用于操作室及地面设备的供电,另一台用于隧道内的设备供电。控制系统主要由两套西门子1200系列可编程控制器(PLC)以RS485的通信方式实现主从通信。由从站PLC对掘进机内的截割系统、出土系统、方向控制系统、激光光靶、机内动作、数据采集等进行控制采集。同时机内还配备有两套ET200远程IO系统,主要用于控制和采集系统内的电动球阀,实现顶进过程中的减摩注浆和土体改良功能。

图1 系统设计原理

1.2 设计特点

1) 系统化分块设计。由于掘进机内部所涉及的子控制系统较多,为了便于管理,集中控制,同时提高设备检修维护效率,系统按功能采用分块化设计。在掘进机内部设置有7个电器控制箱,分别为机内总配电箱、大刀盘控制箱、左侧刀盘控制箱、右侧刀盘控制箱、机内控制箱、辅助系统控制箱、注浆分站箱。各个电控柜按设计要求和控制逻辑分别控制各自的执行机构,并完成状态数据的传输、返回,使设备井然有序地按设计完成工作。

2) 采用通信的控制方式,减少了控制电缆的数量,提高了系统的相应速度。系统中采用了多种现场总线,其中地面操作台和掘进机之间采用RS485的通信方式,掘进机内部1200CPU与各个变频器之间通过CB1241采用Modbus RTU的通信方式,与机内电子激光光靶之间也采用Modbus的通信协议,与注浆控制分站之间则采用ProfiNet通信协议[1]。通信的控制方式可减少系统中的控制线缆和控制模块数量,而且响应速度快,提高了设备的简洁程度,节约了成本。

2 系统硬件结构组成

在施工过程中,随着顶进长度的不断增加,顶管机和地面操作室之间的距离越来越远,与之配套的动力线和通信线也要跟着机器一起前移。同时由布置在机器尾部的注浆减摩系统对掘进机和已顶进管节进行注浆、补浆操作。

2.1 地面操作室

地面操作室是掘进机控制系统的操作场所,作为掘进机的控制大脑,在系统中起着至关重要的作用,中央操作台上布置有各子系统的操作按钮、变频器的调速旋钮和工作状态指示灯,系统内的急停、故障、报警按钮指示灯等。操作台正面布置有一台19寸电脑触摸屏,用于显示各子系统的运行状态和运行参数。操作台后部布置有主站PLC和网路交换机、网路路由器等,从站数据以通信的形式传输至主站PLC,经过PLC内部的处理运算显示在控制界面上。同样操作台上控制命令经过主站PLC的逻辑处理、判断,将指令下发至从机PLC执行。经主机PLC处理过的数据通过交换机传输至本地操作台控制计算机进行本地显示控制。同时,经路由器,通过外接网络将系统设备的运行状态和实时数据上传至云端监控界面进行显示[2]。

2.2 掘进机内子系统

为了保证顶进顺利高效进行,各子系统设备的控制均布置在掘进机内部,该种布置方式既减少了延长电缆的麻烦,又可提高设备的稳定性和可靠性。掘进机内的子系统包括刀盘截割系统、螺旋出土系统、方向控制系统、激光测量系统、传感器数据采集系统、其他辅助系统等[3]。

1) 刀盘截割系统由8个截割电动机控制,其中大刀盘由1台变频器同时拖动6台电动机,左上、左下、右上、右下分别由一台变频器控制一个截割电动机。同时8个电动机均为变频电动机,需要对电动机进行保护,同时控制其冷却风扇。

2) 螺旋出土系统主要用于控制一台螺旋机电机和两道螺旋机闸门,螺旋机闸门由机内液压系统提供动力,其中一道闸门带储能功能,当系统突然失电时,由储能器自动关闭螺旋机闸门。

3) 方向控制系统,根据管线的设计,在顶进过程中需要对顶进方向进行修正。在掘进机内上、下、左、右4个方向均布置有纠偏油缸,同时在中继间环的4个方向上也布置有油缸。需要方向修正时可通过伸缩不同方向的油缸实现方向控制。各个方向的油缸上配备有行程传感器,根据传感器的显示值确定方向调整量。

4) 在掘进机刀盘后部安装有电子激光光靶,正常顶进过程中,根据始发洞口打至激光光靶的激光点坐标来确定机器的空间位置。该坐标值通过通信的方式采集并显示在数据监控系统,操作司机可根据该坐标值来进行相应的纠偏操作。

5) 传感器采集系统主要用于采集掘进机内配置的各个传感器的参数值,包括设备的姿态角度、纠偏行程、前腔土体压力、润滑压力、机内水位等。

6) 辅助系统主要包括润滑系统、注脂系统、拌浆系统、机内照明等。

2.3 注浆减摩系统

注浆减摩系统在整个顶进过程中起着尤为重要的作用,通过精准控制安装在掘进机和管壁上的电动球阀对管壁和土体进行定点的注浆和补浆操作,可以减少土体的摩擦阻力,从而减小主顶系统的顶推力,保证顶管掘进快速高效进行。系统中有两套注浆减摩分站,分站1控制掘进机内的注浆和土体改良电动球阀,分站2控制管道内的电动球阀。顶进过程中根据顶力和前腔压力的大小,可选择手动或者自动开关各个注浆点,达到减摩润滑的效果。

3 系统软件设计

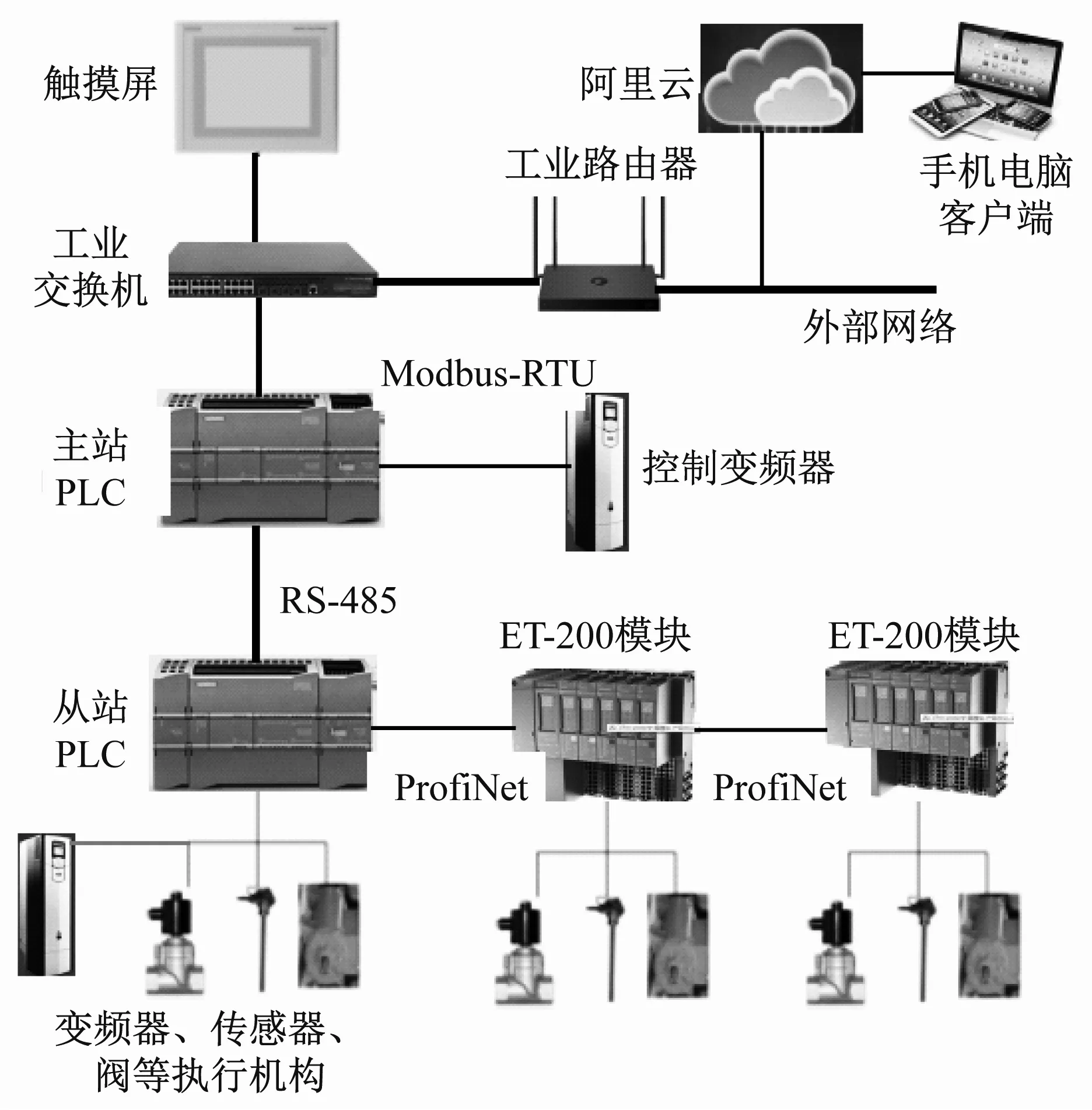

软件系统主要包括PLC逻辑控制程序和上位数据监控系统,同时为了更好地展示设备的运行状态,依托物联网技术,将掘进机上各个I/O组件和传感器的实时参数通过Internet传输至网络云端,可通过网络客户端对设备的实时运行状态进行监控。控制系统组成如图2所示。

图2 控制系统组成

3.1 PLC控制系统

PLC控制系统是整个电气控制系统的核心部分,对系统内电动机、风扇、电磁阀、变频器等控制对象进行逻辑控制,并采集设备的电压、电流、压力、温度、液位等控制信号,为设备的可靠稳定运行提供依据。

系统中主从站均采用西门子1200系列PLC,主从站各配有一个CM1241通信模块,该模块通过 RS422/RS485 接口采用两线制的半双工RS48。所控制的大部分执行机构均在顶管掘进机内部,由从站PLC进行采集控制,从站PLC需要控制6台ABB变频器、方向控制系统、电子光靶测量系统、传感器的采集和阀等执行机构,同时机内从站PLC还需与两个ET200分站通信。从站PLC与变频器和电子光靶通信采用插在CPU模块上的通信板CB1241模块,通过Modbus RTU通信协议实现。与ET200模块的通信是通过CPU上的以太网口以ProfiNet的通信协议进行通信。传感器的采集和电磁阀的控制由从站CPU模块上扩展的IO来实现。

数据的运算处理和逻辑控制主要由主站PLC完成。根据各子系统返回的数据和状态,操作人员在操作台上进行相应的按钮操作,进入主站CPU后根据设计要求进行条件判断,各个运行条件均满足后,由主机发命令给从机并传输至各执行机构完成操作。

同时主机将系统的运行状态和参数通过交换机传输至现场触摸屏和有上网功能的路由器,完成设备的本地监控和云端监控。

3.2 本地上位监控系统

上位监控软件采用KingScada软件绘制,KingScada系统和应用以及信息交流汇集在一起,实现最优化管理。由于掘进机系统内执行机构较多,上位机操作主界面(如图3所示)即“5 m×4 m矩形顶管掘进机监控系统”集中控制系统包括主界面和分项系统、注浆画面、变频画面、故障报警、参数设置、数据曲线、数据查询等各监控画面。

图3 系统主界面

主界面囊括了顶管掘进机正常操作所需的全部控制和信息,操作人员可以根据需要进行相应操作,并能查看主要设备和部件的运行信息。主界面中每个矩形框内表达一个设备或一组设备的状态、信息和控制。主控制界面内主要包括了电子激光光靶的坐标值、设备的地下姿态角度、机内液压系统的运行情况及参数、前腔和出土口压力、油脂泵和抽水泵的运行状态、主顶系统的运行状态、推进系统的运行状态、截割系统状态及关键数据、方向控制系统参数、出渣系统的实际参数等。除了主界面外,右侧还有6项子系统界面可更好地辅助操作人员进行正确的设备操作[4]。

3.3 云端监控系统

云端监控系统主要是依托本地监控系统将本地数据通过网络传输至云端显示。

1) 云端PC显示。该方式通过带有穿墙功能的路由器将本地主站PLC内特定区域的数据块发送至云端,通过阿里云上编写的上位监控软件可实现和本地监控一致的显示方式。该访问需要输入相应的阿里云账号和密码[5]。

2) 移动客户端显示。该显示方式通过手机端使用谷歌浏览器登录特定的网址来监视现场设备的运行状态。

4 结论

该电气控制系统现已在施工地点进行了长时间的应用,各项技术指标和功能要求均达到设计要求。由于系统复杂,在设计过程中充分考虑了设备现场的拆装工作,并结合多年来设计顶管掘进机电控系统的经验,结合云端技术的尝试应用,简化了现场安装工作且提高了效率。使用过程中,各系统数据稳定正常,云端监控反应迅速,控制系统功能完善,自动化技术水平较高。