矿用宽体车发动机热平衡仿真与试验

2021-06-04王连志赵北王浩刘龙

王连志,赵北,王浩,刘龙

(三一重型装备有限公司, 辽宁 沈阳 110027)

0 引言

近年来,随着中国工业和煤炭行业的发展,宽体车的载重量也随着客户的需求逐渐增大,作为整车的重要动力装置,发动机的功率也相应增大,同时所产生的热量也相应变多。由于宽体车为非道路性车辆,其工况环境和路况非常恶劣,如果在设计过程中考虑问题不够全面,实际中会存在发动机过热的现象。因此,发动机热平衡试验是整车出厂前一个非常重要的试验项目。

发动机冷却系统的主要功能是对发动机散出的热量进行冷却,保证发动机出口的水温限制在合理范围之内。随着计算机技术的发展,仿真工具在发动机冷却系统设计过程中的应用也越来越广泛,张克鹏[1]利用KULI软件对某轿车冷却系统匹配进行研究,武玉臣等[2]利用CFD软件对某商用车冷却系统匹配进行研究。三维软件无法对整个系统进行评估,且大多数研究是针对商用汽车进行的,而对于非公路型的宽体自卸车发动机冷却系统的研究几乎为空白。因此,利用一维仿真软件Flowmaster对宽体车的发动机冷却系统进行仿真分析,并与发动机热平衡试验结果进行对比分析,验证仿真模型的准确性,为后续的产品设计和重要组件选型提供重要的理论依据。

1 发动机冷却系统

发动机冷却系统是发动机系统的重要组成部分,对发动机的综合性能有着直接的影响。发动机冷却系统主要由发动机、水泵、散热器、风扇、节温器、补偿水箱、发动机和管路等组成[3],如图1所示。

1-散热器; 2-冷却风扇; 3-发动机。

1.1 冷却介质

发动机冷却系统的冷却介质为水和乙二醇的混合物(比例50%和50%),其物性参数如表1所示。

表1 冷却介质物性参数

1.2 水泵

水泵是整个发动机冷却系统的动力源,其主要作用是对冷却水进行加压,保证其冷却系统在系统中的循环。水泵的外形如图2所示,图3为水泵的流量-扬程特性曲线。

图2 水泵外形图

图3 水泵特性曲线

1.3 发动机

发动机是宽体车的重要动力源部件,被形象地称为宽体车的“心脏”,其主要功能是把燃料燃烧过程中所释放的化学能转化为机械能,为各执行部件提供动力。发动机的三维模型如图4所示。

图4 发动机三维模型

1.4 节温器

节温器的主要功能是控制冷却介质流向,当循环系统中的水温较低时,冷却水流入节温器,进入“小循环”;当冷却水温达到一定温度时,冷却水进入节温器,进入“大循环”。节温器的特性曲线如图5所示。节温器的开启温度为71 ℃,全开温度为82 ℃。

图5 节温器特性曲线

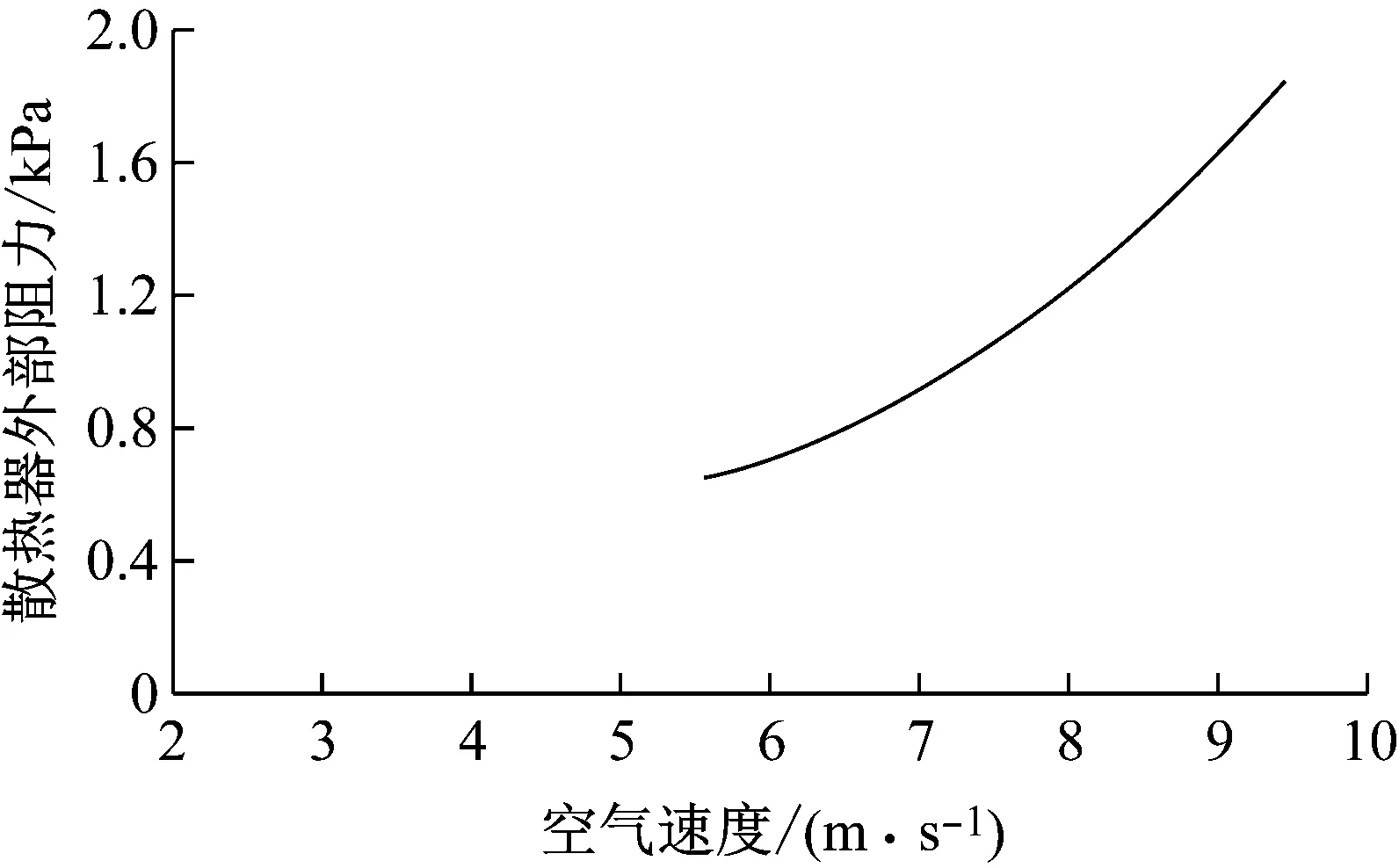

1.5 散热器

冷却系统的散热器主要功能是对冷却水进行降温,保证发动机冷却水温度在一个合理的范围,它是一种双侧流体换热器,一侧流经冷却水,另一个流经空气。热的冷却水经过散热器后温度降低,冷的空气经过换热器后被加热。散热器的主要散热功率特性如图6所示,其冷却水侧阻力特性和风侧阻力特性分别如图7和图8所示。

图6 散热器功率特性

图7 水侧阻力特性

图8 风侧阻力特性

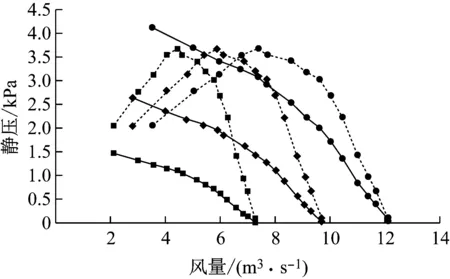

1.6 风扇

发动机冷却系统的风扇是一种吸风式风扇,其与发动机的传动比为1∶1。通过风扇,可以增大散热器的进风量,增强散热器的散热性能,风扇的全性能曲线如图9所示。

图9 风扇全性能曲线

2 仿真分析及其结果

2.1 分析工况及仿真模型

根据宽体车实际运行情况,选取最大扭矩点工况进行仿真分析,最大扭矩点工况为整车运行时最恶劣的工况,通过此工况可以校核产品在极端工况下冷却系统的工作能力。最大扭矩点的转速为1 600 r/min。

2.2 仿真分析结果

根据发动机水冷系统原理图,搭建仿真分析模型图,如图10所示。

图10 仿真分析模型

参数设定:利用转速控制器对水泵的转速进行控制,设定为1 600 r/min;散热器基于经验性的模型,利用图6的特性参数对散热器散热功率进行设定;节温器根据开度特性自定义开度曲线。

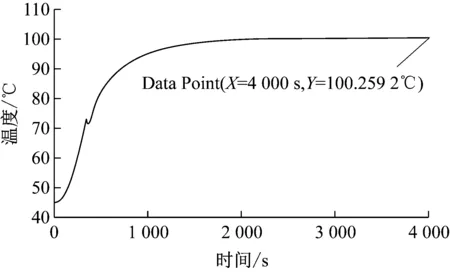

根据所搭建的发动机冷却系统仿真分析模型,进行上述工况的仿真分析,可以求出最大扭矩点处的发动机出水口温度为100.3℃。出水口温度曲线如图11所示。

图11 发动机出口水温(最大扭矩点)

3 发动机热平衡试验与仿真结果对比分析

3.1 发动机热平衡试验

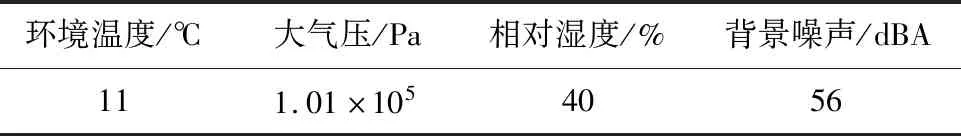

发动机热平衡试验是依据《GB/T 12534—2009 汽车热平衡能力道路试验方法》进行的。本次试验的温度传感器安装在发动机的进水口和出水口,如图12所示。当整车各项参数稳定,即出水温度与环境温度差值在4 min内保持稳定,波动不超过±1 ℃,整车达到稳定状态,记录该工况下的进出水温度和环境温度。试验气象条件如表2所示,试验设备如表3所示,热平衡试验结果如图13和表4所示。

表2 试验气象条件

表3 试验设备及仪器

表4 热平衡试验结果(最大扭矩点工况)

a) 发动机进口水温

图13 发动机热平衡试验值(发动机出口水温)

由于测量时的环境温度为11 ℃,根据用户的实际要求,实际的环境温度最高为45 ℃,为了验证热平衡在极限环境温度下是否满足要求,需要把发动机出口温度折算到环境温度为45 ℃下,具体的折算方法如下,折算后的结果如表4所示。

LOT=Ttest+(Tmax-Tambient)

式中:LOT为折算到最高环境温度下的发动机出水口温度,℃;Tmax为最高允许环境温度,℃;Ttest为发动机出水口测量温度,℃;Tambient为试验时环境温度,℃。

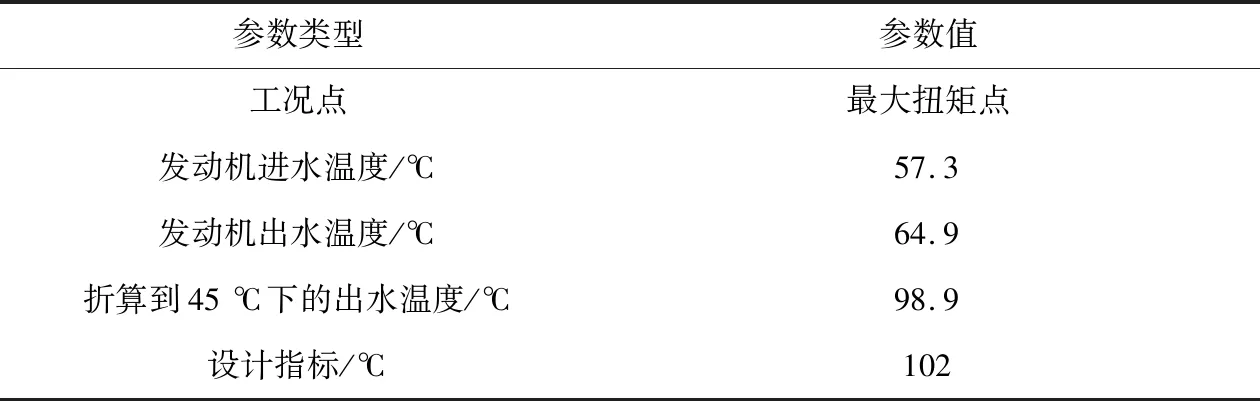

3.2 发动机热平衡试验

根据上述计算可得,最大扭矩点的参数试验数据和仿真分析数据对比结果如表5所示。

表5 最大扭矩点仿真结果与试验结果对比分析

根据表5可知,最大扭矩点工况仿真结果比试验结果大1.4%,仿真结果与试验结果基本吻合,同时设计方案满足指标要求。故此,本模型可以对发动机冷却系统进行仿真分析,为产品设计提供了有效的前期验证手段。

4 结论

根据发动机冷却系统原理图,利用Flowmaster软件对宽体车发动机冷却系统进行仿真模拟,根据最大扭矩点工况对发动机的进出口水温进行计算,通过与试验结果进行对比分析,仿真结果与试验结果基本吻合[4]。因此,利用数值仿真的方法为宽体车的冷却系统的匹配设计提供了理论依据,缩短了冷却系统的设计周期,降低了开发成本。同时,通过数值分析与试验测试建立了对应关系,为发动机冷却系统的设计优化以及未来的不同工况的状态检测提供了技术手段,从而保证宽体车在任何工况下都能良好运行。