燃气轮机压气机动叶片断裂故障振动特征及其诊断方法

2021-06-03胡明辉江志农

党 伟, 胡明辉, 江志农, 冯 坤

(1. 北京化工大学 发动机健康监控及网络化教育部重点实验室,北京 100029;2. 北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029)

燃气轮机已广泛应用于我国航空、船舶运输及石油化工等行业,与现代国防建设和国民生活息息相关。叶片作为燃气轮机的核心部件之一,承担着能量转换的重任。叶片故障是燃气轮机关键机械部件典型故障之一,据统计,叶片故障约占燃机整体故障的42%[1],其中压气机动叶片断裂为主要的故障形式。一旦发生动叶片断裂故障,不仅使燃机性能下降,高速脱落的断裂叶片还会打伤转子系统其他部件及静子部件,可能引发整个转子系统“扫膛”甚至整台燃机损毁的事故,严重威胁燃机的安全运行。振动信号分析是燃气轮机机械部件状态监测及故障诊断最常用的方法,然而我国民用及军用燃机振动监测中广泛采用的是低频振动速度有效值监测,目前仍难以实现叶片断裂瞬态的告警,更无法实现叶片断裂故障的识别与定位。

在叶片故障识别问题的研究中,国内外学者主要形成了如下两方面的成果。

第一方面是通过建立动力学模型,分析叶片故障机理和故障前后固有特性参数的变化,目前已形成了基于叶片固有频率跟踪分析的叶片断裂故障识别方法。洪杰等[2-3]针对航空发动机叶片丢失后问题,建立整机动力学模型,分析了叶片丢失后的转子突发不平衡激励、碰摩、非对称转子、转速时变等整机响应和结构完整性问题。Masoud等[4-7]通过建立叶片有限元模型,提出可根据固有频率的变化判断叶片是否存在裂纹故障且根据固有频率改变量确定叶片损伤程度。试验结果表明,该方法可用于叶片断裂故障的识别,但工程中如何精准地获取叶片固有频率是一个关键问题。常用方法有两类:其一,通过公式计算[8],但其控制参数复杂且难以准确设置,导致计算误差大;其二,模态测试法[9-10],技术较成熟,但由于我国使用的燃气轮机大多并未实现完全国产化,部件级模态测试难以在作为燃机用户的我国各企业广泛开展。

上述可用于叶片断裂故障监测的主要思路是对叶片固有频率进行分析与跟踪,但其在实际应用中仍存在两个未解难题:①叶片固有频率难以精准获取,燃机模态测试在我国开展难度大,且每型燃机需单独测试,难以迁移和推广;②工程实测信号中叶片固有频率振动成分提取难,振动测点通常位于外机匣表面,叶片固有频率振动经过转子、轴承、弹性支承、薄壁机匣等结构传递后幅值大幅衰减,传感器很难检测到该成分;同时外机匣振动中包含大量其他结构、气体噪声,使提取固有频率振动更加难以实现。

第二方面是基于试验或实测采集的叶片信号,利用特征提取或机器学习方法进行叶片正常与故障状态的分类和识别。赵新光等[11]提出利用小波变换后的分段能量作为特征参数可对叶片正常与故障状态进行区分。黎少辉等[12]利用K均值聚类对叶片状态进行分类与识别。Gubran等[13]基于试验提出转子的瞬时角速度值可用于识别叶片根部松动和裂纹故障。上述研究成果可用于叶片正常和故障数据的分类与识别,但主要工作集中于数据层面找异常及区别,未充分考虑故障机理,因此得到的方法和规则难以用于作为逆问题的叶片断裂故障辨识、叶片断裂与其他故障的区分。

综上所述,要使研究成果可应用于工程中叶片断裂故障的识别,需满足如下要求:①应充分考虑故障的振动响应机理,使提出的故障特征可用于逆问题的故障诊断,且便于实现叶片断裂与其他故障的区分;②提出的故障特征理论参考值便于实现精确计算;③提出的故障特征在工程中便于测试与提取。

针对上述问题,本文基于燃气轮机叶片气体激振力产生机理,研究了叶片振动响应的传递路径和尾流激振力变化规律,在此基础上建立了压气机静子叶片振动响应模型,推导了转子叶片断裂后气体激振力响应的变化规律,提出了便于工程中监测分析的叶片断裂故障特征参数。进一步地,针对叶片断裂故障的识别问题,提出了基于改进启发式分割算法(improved heuristic segmentation algorithm,IHSA)的叶片断裂故障识别方法,可通过叶片断裂瞬态故障特征幅值突变的检测来实现故障识别。然后,构造了叶片断裂位置识别因子γ,可实现叶片断裂位置的辨识。最后,综合上述两种方法,提出了一种燃气轮机压气机动叶片断裂故障诊断方法。通过某型燃机叶片断裂故障数据分析验证了提出的振动特征及诊断方法的有效性。

1 叶片尾流激振力及其响应传递分析

1.1 叶片尾流激振力分析

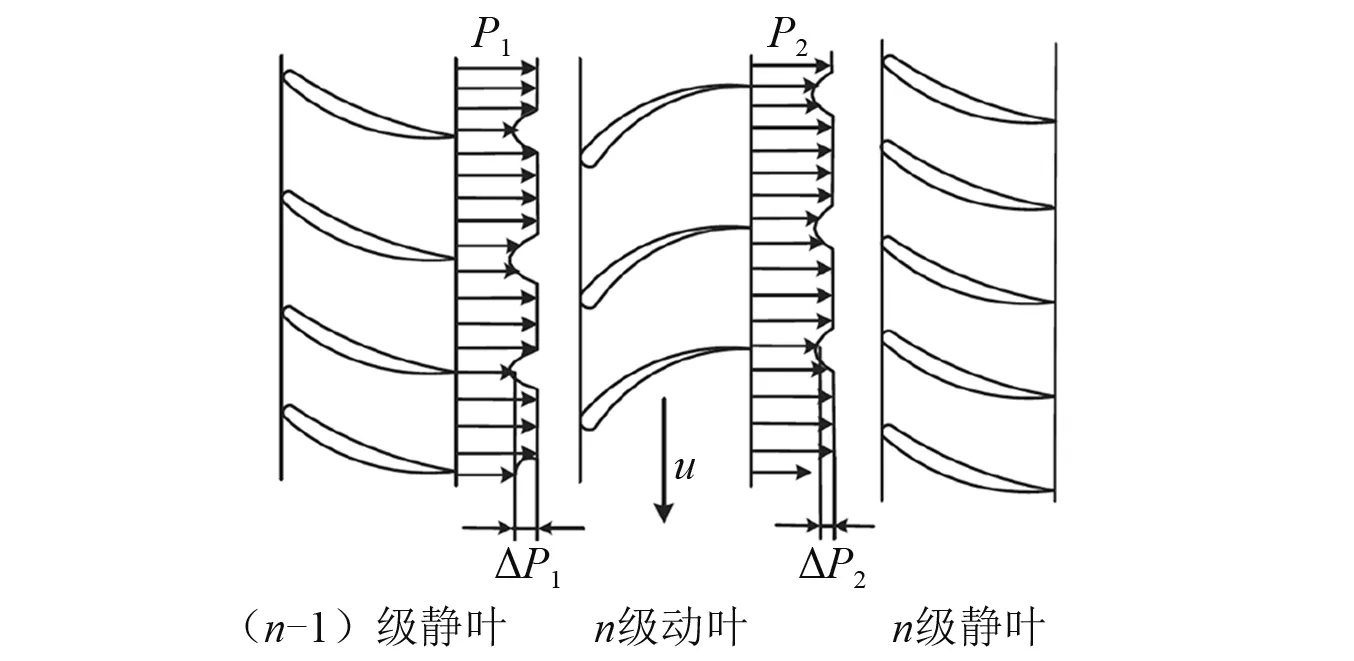

燃气轮机内部流道中由于叶片、支板及幅板等零件的存在,将整个流道分成多个通道。气流流经各个通道时,通道中心和通道边缘处气体的流场压力P、流速v等参数不同,进而形成了间隔分布的“气柱流”,即产生环向上的气流速度、压力分布凹坑;另外,由于装配、制造等误差引起的叶盘失谐同样导致叶片流道中出口面积和气流出口角不均匀。上述原因导致流场在叶盘出口截面产生周向畸变,即环向上P,v并非恒定值,而呈多周期性沿环向增大又减小的变化状,如图1所示。同时,燃气轮机动静叶片间轴向距离一般只有叶片宽度的10%~15%,导致由上述原因引起的气流速度分布凹坑无法及时恢复便到了后面的相邻叶片,因此在后一级叶盘前缘截面仍为非均匀流场。后一级叶片每相对转过一个叶片通道,会受到一次交变的气柱冲击,形成周期性叶片尾流激振力[14]。

图1 尾流激振力产生原理Fig.1 Generation principle of wake excitation force

按尾流激振力来源,燃气轮机压气机的尾流激振力可分为两类:

(1)静叶支板/幅板产生的尾流激振力,即静叶/支板/幅板产生的气流凹坑,其受力载体为后面的下一级动叶片。转子每旋转一周,转子上同一位置受到静叶片数次气体激振力,即激振频率为静叶片通过频率ft。

ft=Ks×fr

(1)

式中:Ks为燃气轮机本级静子上叶片、支板或幅板的数量;fr为燃气轮机转子工频。

(2)动叶片产生的尾流激振力,即动叶片产生的气流凹坑,其受力载体为后面的本级静叶片。转子每旋转一周,静叶上同一位置受到动叶片数次气体激振力,即激振频率为动叶片通过频率fo。

fo=Kr×fr

(2)

式中,Kr为燃气轮机转子上本级动叶片的数量。

1.2 叶片振动响应传递路径

燃气轮机振动测点通常只能布置在外机匣表面,难以直接测量内部部件的振动信号。由于上述两类尾流激振力受力部件不同,进而导致其振动信号传递路径不同,因此分两种情况进行分析。

1.2.1 静叶片等静子部件产生的尾流激振力

该激振力由静叶片等静子部件产生,因此其大小与静子状态相关。激振力频率为静叶片通过频率,激振力作用部位为下一级转子动叶片,如图2中实心圆所示。该激振力产生的振动要被外机匣表面的传感器A、传感器B获取到,则必须通过传递路径1、传递路径2、传递路径3,如图2中虚线所示。该类传递路径组成复杂,其中包含转子叶片-转子鼓筒-转子轴-支承轴承-弹性支承-薄壁机匣等部件,传递路径长进而导致振动衰减明显且易混入局部振动等噪声,同时弹性支承使作为高频信号的静叶片通过频率分量振动严重衰减。上述原因导致该振动分量难以通过外机匣振动测点进行准确检测,同时由于该振动分量主要与静子叶片状态相关,并非转子叶片断裂的敏感参数,因此在本文研究动叶片断裂故障时暂不予以重点关注。

1.2.2 动叶片产生的尾流激振力

该激振力由动叶片产生,因此其大小与转子动叶片状态相关。激振力频率为动叶片通过频率,激振力作用部位为本级静叶片,如图2中空心圆所示。该激振力通过传递路径4、传递路径5、传递路径6后被外机匣表面的传感器A、传感器B获取,如图2中实线所示。该类传递路径中主要包含静叶片-薄壁机匣等部件,相对上一类传递路径而言长度明显缩短,振动信号衰减较少,进而导致该振动分量易通过外机匣振动测点进行检测。同时,该振动分量主要与转子动叶片状态相关,因此在本文中予以重点研究。

图2 叶片振动响应传递路径示意图Fig.2 Schematic diagram of blade vibration response transfer path

综上所述,由于本文的研究对象为燃气轮机压气机动叶片断裂故障,因此主要对动叶片通过频率激励下的静叶片振动响应进行建模分析。

2 动叶通过频率激励下的振动响应模型建立

如1.2节所述,燃气轮机压气机静子叶片主要受到上级动叶片产生的气体激振力作用。当燃气轮机转子叶片出现断裂故障时,本级动叶盘叶顶间隙增大,泄漏损失变大,增压性能和效率下降,下级静子叶片前缘截面的气体压力P下降,则气体激振力大小发生变化,进而影响静子叶片的振动响应,如图3所示。因此本文模拟转子叶片断裂状态下建立静子叶片在尾流激振力作用下的振动响应模型,进而研究叶片断裂故障下振动响应的变化规律。

图3 断裂转子叶片示意图Fig.3 Schematic diagram of broken rotor blade

2.1 动叶片尾流激振力变化规律分析

根据叶片尾流激振力产生机理,当燃气轮机转子叶片未发生断裂故障时,叶栅尾流激振压力P可近似表达为

P=P0+ΔP1|cos(2πfot)|

(3)

当压气机转子叶片断裂后,断裂级叶栅尾流激振压力P′可近似表达为

(4)

式中:P0为稳定压力值; ΔP1为正常叶片尾缘由于尾流引起的压力脉动量; ΔP′为断裂转子叶片尾缘由于尾流引起的压力脉动量, ΔP′<ΔP1; Δt为转子转过一个动叶片间隔所需要的时间;n为转子断裂叶片号;m=1,2,…,N,N为正整数;K为断裂级叶盘的叶片总数。

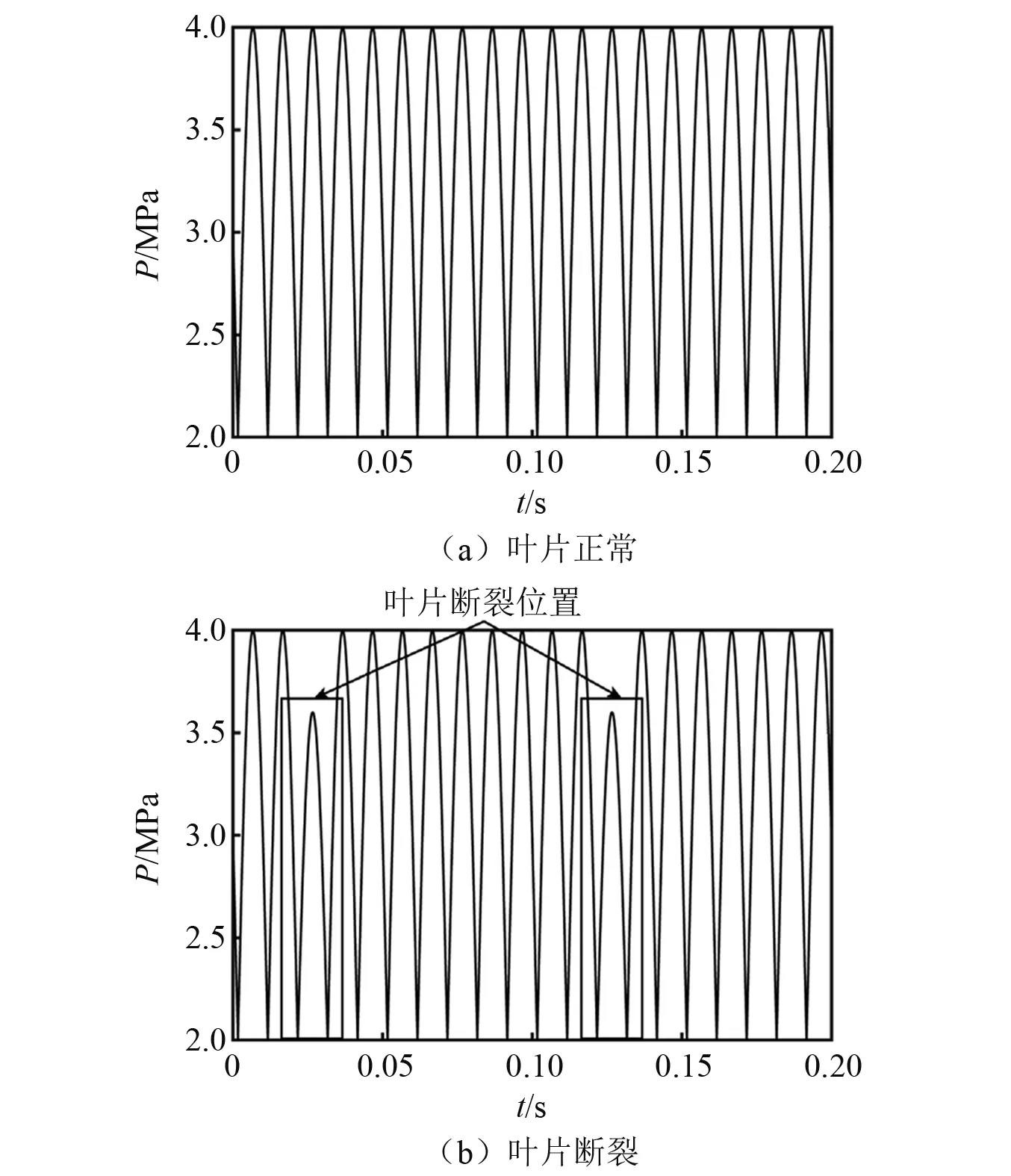

为便于分析,对上述变量进行赋值,令P0=2 MPa,ΔP1=2 MPa,ΔP′=1.6 MPa,即转子叶片断裂导致本级动叶栅压比下降10%,转子工频fr=10 Hz,叶片数K=10,断裂叶片叶片号n=3,故转子叶片通过频率fo=100 Hz,代入式(3)、式(4),则正常和断裂叶片尾流激振压力波形,如图4所示。

图4 尾流激振压力脉动波形Fig.4 Fluctuation waveform of wake excitation pressure

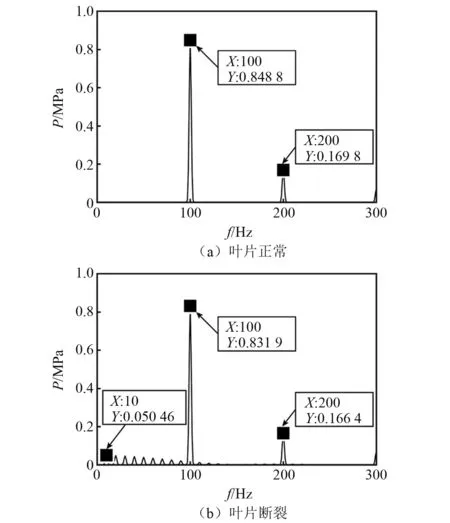

对上述压力信号进行频谱分析,正常和转子叶片断裂故障对应的尾流激振压力信号频谱,如图5所示。

由图5可知:①在叶片无故障及断裂状态下,尾流激振压力频谱均以叶片通过频率主导;②当出现叶片断裂时,尾流激振压力中动叶通过频率幅值降低;③在叶片断裂状态下,尾流激振压力中转子工频及其谐波幅值升高。同时,因为叶片断裂通常为突发类故障[15],因此上述压力中对应成分变化均为突变。

上述动叶片尾流激振压力的受力部件为本级静叶片,因此对静叶片在尾流激振压力作用下的振动响应进行建模分析。

图5 尾流激振压力脉动频谱Fig.5 Spectrum of wake excitation pressure

2.2 静子叶片振动响应模型构建

为便于分析,选取单个静子叶片作为分析对象。可将其简化为欧拉-伯努利悬臂梁模型,如图6所示,利用模态叠加法求解悬臂梁模型的振动响应。压力P在径向上以均布载荷为例进行分析,但若考虑P在径向上的变化,由于其径向分布规律具有高度时不变特性,因此不影响后续分析结果。

图6 欧拉-伯努利悬臂梁模型Fig.6 Model of Euler-Bernoulli cantilever

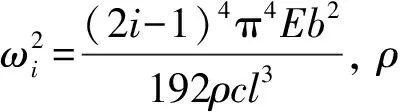

等截面梁的动力学方程为

(5)

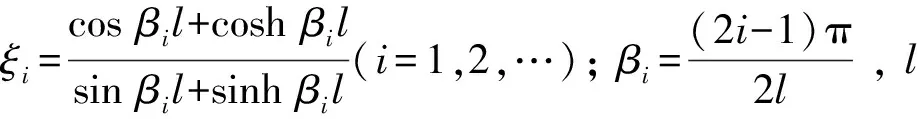

悬臂梁各阶模态函数为

φi(x)=cosβix-coshβix+ξi(sinβix-sinhβix),

i=1,2,…

(6)

设悬臂梁动力学方程式(5)的解为

(7)

将式(7)代入式(5)得

(8)

式(8)两侧同乘φj并沿梁长对x进行积分,得

(9)

利用悬臂梁的正则模态的正交性条件得

(10)

求解式(10)得模态系数qi为

(11)

将式(6)、式(11)代入式(7)中,得到尾流激振力作用下静子叶片的振动响应为

(12)

忽略动静叶轴向间隙对压力的影响,将燃气轮机叶片正常和断裂状态下的尾流激振压力P,P′分别代入式(12),即可得到正常和故障状态下的静子叶片振动响应y1,y2。

(13)

(14)

其中,

2.3 叶片断裂状态下振动响应规律分析

由式(12)可知,静叶片振动响应与动叶片尾流激振压力成正比例关系,即叶片断裂前后其变化规律与2.1节中压力变化规律基本一致。

由叶片的振动特性可得,叶尖处振动位移最大,因此以正常和断裂故障状态下叶尖处振动响应为例进行分析。其中,叶片材料为钛合金,弹性模量E=106.4 GPa;叶片长度l=0.4 m;弦长b=0.04 m;密度ρ=4.51 g/cm3;叶片厚度c=5 mm,其他参数设置与式(4)相同。正常和转子叶片断裂故障叶片叶尖处的振动频谱,如图7所示。以悬臂梁仿真叶片受气流激振力的振动响应,由于采用线性微分方程,因此响应与激振力的频谱规律基本一致。

图7 叶尖处振动频谱Fig.7 Spectrum of vibration at the blade tip

由图7可知:①转子叶片无故障时静子叶尖处的振动响应中叶片通过频率(即100 Hz)幅值为21.33 μm,叶片断裂时其值为20.91 μm,即叶片断裂后振动响应中叶片通过频率幅值较故障前明显降低;同时,由于叶片断裂通常为突发性故障,因此上述特征变化过程通常表现为频率幅值的突发降低;②转子叶片无故障时静子叶尖处的振动响应中转子工频成分无明显幅值,叶片断裂时转子工频幅值为1.268 μm,即叶片断裂后振动响应中尾流激振力进一步增加了转子工频的幅值。此外,由已有研究成果可知叶片断裂往往会引发动平衡状态的恶化,进而导致转子工频幅值进一步增大。

本文选取上述响应中动叶通过频率幅值及对应转子工频幅值作为判断叶片是否发生断裂故障的特征参数。为准确捕捉振动响应变化规律,进一步实现叶片断裂故障的识别与定位,对上述振动响应的特征参数及其识别方法进行研究。

3 叶片断裂故障诊断与定位方法

3.1 基于改进启发式分割算法的叶片断裂故障识别方法

如2.3节所述,当燃气轮机出现压气机动叶片断裂故障时,会出现对应级叶片通过频率幅值突发降低、转子工频幅值突发升高现象。然而,无故障状态下进气参数的变化及其他工况扰动因素出现时,亦可能出现上述变化。因此,要实现叶片断裂故障的诊断与定位,首先需要通过对上述振动响应的突变进行准确识别,并与常规工况调整进行区分。

目前常用的突变点检测方法主要有:①滤波检测法;②滑动t检验法;③Gramer法等。但上述方法通常用于处理线性和平稳数据[16],不适用于动态变化的燃气轮机监测参数分析。Bernaola-Galvan学者提出的启发式分割算法是一种用于处理非线性和非平稳数据的突变点检测方法,可将非平稳序列转化为一系列多尺度的自平稳子序列,实际应用中无需设置报警线,即可确定参数突变位置。

3.1.1 改进启发式分割算法

由N个点构成的时间序列x(t),从左至右分别计算每个点左边部分和右边部分的平均值μ1(i),μ2(i)及标准差S1(i),S2(i),定义第i个点的合并偏差SD(i)为

(15)

式中,N1,N2分别为第i个点左侧和右侧的点数。利用t检验的统计值T(i)表示第i点左、右两部分均值的差异

(16)

计算序列x(t)中每个点的统计值T(t),其中T越大,表示该点左、右两部分的均值相差越大。计算T(t)中最大值Tmax的统计显著性P(Tmax)

P(Tmax)=P(T≤Tmax)

(17)

式中,P(Tmax)为在随机过程中取到T≤Tmax的概率,一般P(Tmax)近似表示为

(18)

由蒙特卡洛模拟得到η=4.19lnN-11.54,δ=0.4(N为时间序列x(t)的点数),v=N-2,Ix(a,b)为不完全β函数。设定临界值P0,若P(Tmax)≥P0,则以此点为分割点,将序列x(t)分为两段不同均值的子序列,否则不分割。得到的两个新子序列分别重复上述过程,直至所有子序列不可分割为止。一般为保证统计结果的有效性,当子序列长度小于等于l0(l0为最小分割尺度)时,不再对序列进行分割。通过上述步骤,可将原始序列x(t)分为多个不同均值的子序列,分割点即为序列的突变点。

原始启发式分割算法仅能实现数据的突变点检测,无法区分突变增大还是减小。因此在原始启发式分算法基础上,提出改进启发式分割算法

U(iT=Tmax)=μ1(iT=Tmax)-μ2(iT=Tmax)

(19)

式中:iT=Tmax为T=Tmax的位置坐标;U(iT=Tmax)为T=Tmax点左、右两侧序列均值的差值;μ1(iT=Tmax)为T=Tmax点左侧序列均值;μ2(iT=Tmax)为T=Tmax点右侧序列均值。因此当满足P(Tmax)≥P0时,若U(iT=Tmax)<0,则此点为上升突变,模型输出“+1”;若U(iT=Tmax)>0,则此点为下降突变,模型输出“-1”。

3.1.2 基于振动特征突变检测的叶片断裂故障识别

基于IHSA,结合第2章提出的振动响应规律,识别叶片断裂故障。具体步骤如下:

步骤1基于IHSA,以燃气轮机各级叶片通过频率幅值为振动特征,建立其突变点检测模型。若模型输出结果为“1”,则认为叶片通过频率幅值在此点突变增大;若模型输出结果为“0”,则认为此点为非突变点;若模型输出结果为“-1”,则认为叶片通过频率幅值在此点突变减小。使用以上输出结果建立叶片通过频率幅值突变检测矩阵BS。结合2.3节推导的振动响应规律,叶片断裂不会导致叶片通过频率幅值增大,因此将BS中的元素“+1”置“0”,构造矩阵BS′。

步骤2利用IHSA,对该叶片对应的转子转速进行突变点检测,模型输出规则与步骤1相同。使用以上输出结果建立该叶片对应转子转速的突变检测矩阵BN。将原BN中的非零元素置“0”,元素“0”置“+1”,构造矩阵BN′。

步骤3使用IHSA对对应转子的工频幅值进行突变点检测,建立该叶片对应转子工频幅值的突变点检测矩阵BR。结合2.3节推导的振动响应规律,叶片断裂通常不会导致工频幅值降低,将BR中的元素“-1”置“0”,构造矩阵BR′。

步骤4结合2.3节推导的振动响应规律,结合叶片通过频率幅值突发衰减与工频幅值突发增大的振动特征,并对转速变化引起的叶片通过频率幅值变化现象进行滤除,其实现过程如式(20)、式(21)所示,进而确定叶片故障突变检测矩阵BF。

BD=BS′⊗BN′⊗BR′

(20)

BF=|BD|

(21)

式中:“⊗”为矩阵中对应各个元素相乘; “|·|”为对其中矩阵的各个元素取绝对值。BF中元素“+1”对应的数据点,即为发生了叶片断裂故障。

3.1.3 仿真信号分析

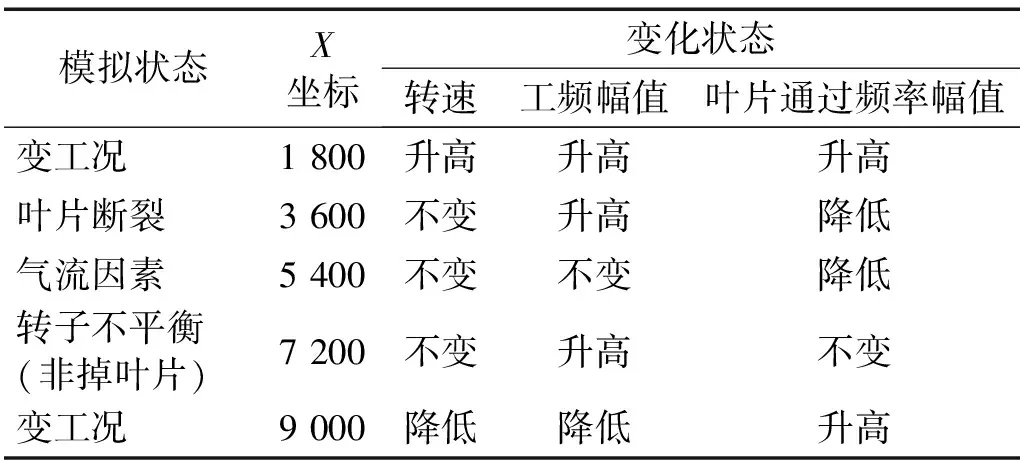

通过仿真数据对上述叶片断裂故障识别方法有效性进行初步验证。使用MATLAB软件生成如图8(a)~图8(c)所示的跟踪幅值信号x(t),y(t)和z(t),分别模拟燃气轮机叶片通过频率幅值、转速和转子工频幅值的变化趋势。各点的变化情况及模拟工况,如表1所示。

图8 仿真信号变化趋势Fig.8 Trend of the simulated signals

表1 仿真燃气轮机工况变化表Tab.1 Simulated operating conditions of gas turbine

表1中各模拟工况具体描述如下:

(1) 正常运行中的变工况——以一阶临界转速内为例,工频幅值与转速正相关[17]。但由于传递路径中局部模态等因素的影响,叶片通过频率幅值可能升高也可能降低[18],如仿真中X坐标为1 800和9 600的两种状态。

(2) 叶片断裂故障——根据本文理论研究结果,设定特征为转子转速不变时,叶片通过频率幅值降低,工频幅值升高。如仿真中X坐标为3 600的状态。

(3) 气流因素——转子转速不变,工频幅值基本稳定;由于气流状态变化(如进气温度和气流密度等),导致叶片通过频率幅值发生变化,可能升高也可能降低[19],但此处主要为初步验证对叶片断裂故障识别的准确性,因此仅仿真与叶片断裂故障特征相近的通过频率幅值降低过程。如仿真中X坐标为5 400的状态。

(4) 非叶片断裂所致的转子不平衡故障——转子转速不变,动平衡状态恶化,导致转子工频幅值升高,而此时叶片通过频率幅值无明显变化。如仿真中X坐标为7 200的状态。

分别使用启发式分割算法对上述信号进行突变点检测分析,得到BS,BN,BR矩阵,如图9所示。

图9 突变点检测结果Fig.9 Results of the mutation detection

对BS,BN和BR矩阵按照3.1.2节的规则进行变换得BS′,BN′和BR′矩阵,由式(20)、式(21)构造BF矩阵,其结果如图10所示。

图10 突变识别结果Fig.10 Mutation recognition results

根据诊断规则,BF矩阵在横坐标为3 600点的值为“1”,其他点均为“0”,因此判定燃气轮机在改点处发生叶片断裂故障。经验证,分析结果与表1所示的仿真设置一致,即初步验证了振动特征突变检测在叶片断裂故障识别中的有效性。该方法可排除气流因素、转子不平衡(非叶片断裂类)、变工况等因素引发的相似振动特征对识别结果的干扰。

3.2 叶片断裂位置辨识方法

当转子上某一级叶片出现断裂时,该转子上其他级的叶片通过频率幅值往往亦会出现突变,因此通过3.1节的突变检测通常只能对叶片断裂故障进行识别,即识别出该燃气轮机出现了叶片断裂故障,难以实现断裂级的定位。本节结合燃气轮机在工程中的实际特点,针对进行故障识别后的数据进行叶片断裂故障敏感参数研究,进而实现断裂位置的辨识。

现场燃气轮机常作为驱动设备,发电机、压缩机、齿轮箱-螺旋桨等作为被驱动设备。为保证整套设备最终输出稳定并满足工作要求,目前现场燃气轮机多安装有输出参数闭环反馈控制系统。当燃气轮机输出功率或涡轮出口温度偏离设定值时控制系统自动调节工况,以保证燃气轮机输出参数恢复或靠近之前的稳定值,进而满足被驱动设备的正常工作需求[20]。在出现叶片断裂故障时,具体调控过程可分为三个状态:①当燃气轮机压气机转子动叶片断裂后,压气机增压比和效率下降,导致燃气轮机输出功率及涡轮出口温度降低,在后端负载不变的情况下表现为动力涡轮转速降低;②控制系统检测到上述变化后,为使输出功率恢复或靠近原工作状态,通常通过自动增加燃油流量或提高进口空气流量(通过调整压气机导叶及静叶角度实现)来进行补偿,进而提高尽可能地恢复输出功率;③控制系统补偿调节后,燃烧室中燃烧所产生能量较调节前提高,而此时由于涡轮叶片未发生故障,必导致被动的燃气涡轮转速提高,燃气涡轮与压气机同轴,因此即表现为压气机转速较调节前出现轻微升高。上述三个过程中压气机转速趋势示意图,如图11所示,叶片断裂前(t1时刻前)和叶片断裂后控制系统调节前(t1~t2区间)压气机转速基本稳定,控制系统调节后(t2时刻后)转速较之前出现轻微升高。

图11 压气机转速趋势示意图Fig.11 Schematic diagram of compressor speed’s trend

在上述变化过程中,分析叶片通过频率幅值变化趋势。叶片断裂发生在t1时刻,根据本文第2章结论可知叶片通过频率幅值降低;控制系统反馈调节往往有一定滞后性,因此不会在t1时刻直接调节;t2时刻为控制系统调节时刻(通常情况下t1与t2相差较小),由于转子转速升高,但升高幅度较小,因此可不计局部模态等因素的影响,导致叶片通过频率幅值在此时刻出现升高,但通常难以恢复至叶片断裂前的数值。此过程中叶片通过频率幅值变化,如图12所示。上述过程即为叶片通过频率幅值在叶片断裂瞬间的突发衰减效应和控制系统作用下的恢复效应。

图12中:A1为叶片断裂故障发生前较短时间内(工况稳定或近似稳定)转子动叶片通过频率幅值平均值;A2为t1~t2区间转子动叶片通过频率幅值平均值;A3为控制系统调节后较短时间内(同一工况)转子动叶片通过频率幅值平均值。

图12 故障前后叶片通过频率幅值变化示意图Fig.12 Schematic diagram of the amplitude change of blade passing frequency before and after blade fracture

根据上述过程中叶片通过频率幅值的衰减及恢复规律,本文定义如下三个参数:

(1)参数α。计算公式如式(22)所示,表示叶片断裂瞬态(t1时刻)前后叶片通过频率幅值衰减幅度,即幅值降低量(A1-A2)与原幅值(A1)之比,显然其取值范围为α≤1。其值越大,出现叶片断裂的可能性越大。

(22)

(2)参数β。计算公式如式(23)所示,表示控制系统调节(t2时刻)所致的叶片通过频率幅值的恢复幅度,即幅值恢复量(A3-A2)与幅值降低量(A1-A2)之比。在同一转子上,即转速及其上升量一致,断裂级叶片的幅值恢复更难,即对应β值较小。

(23)

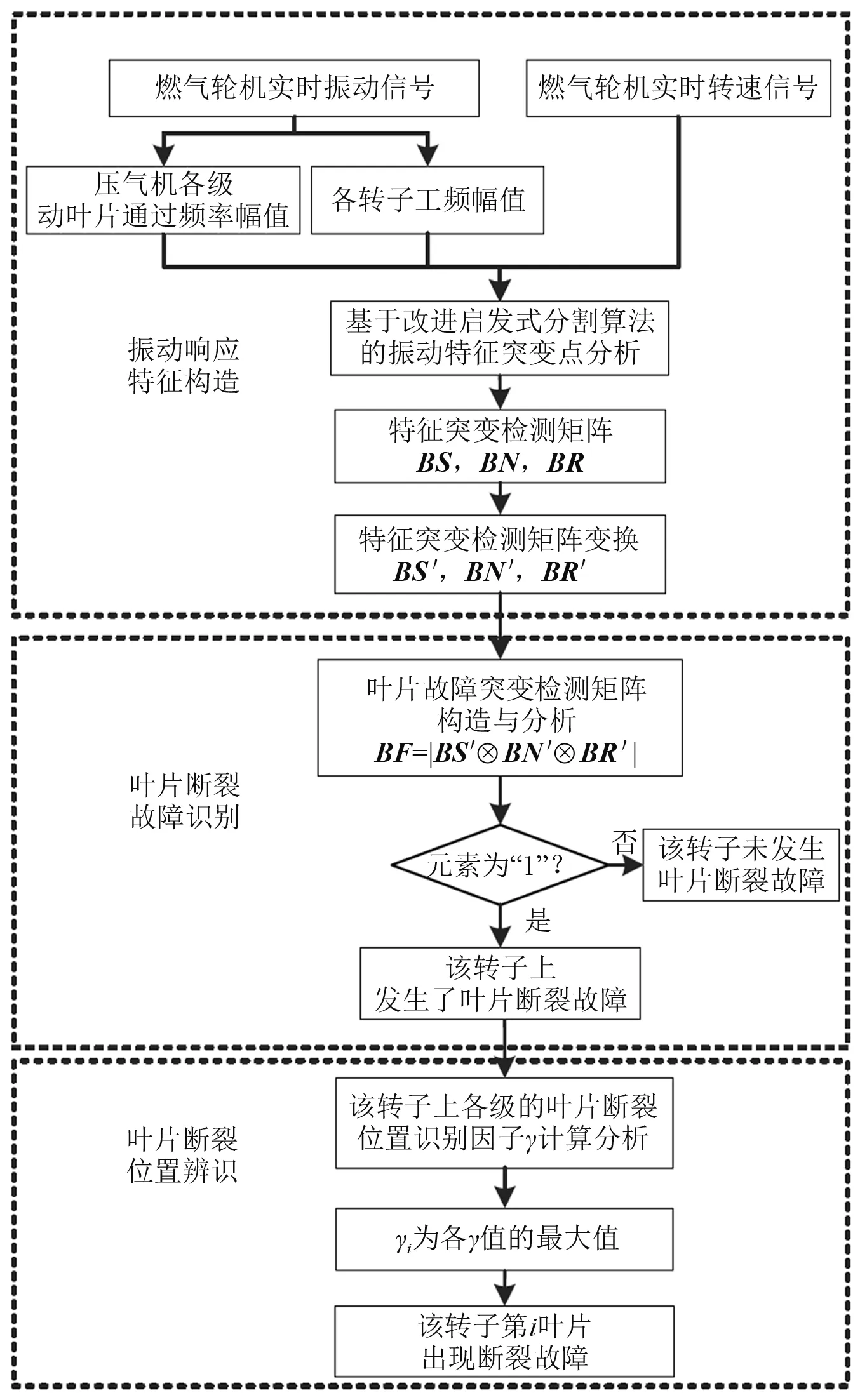

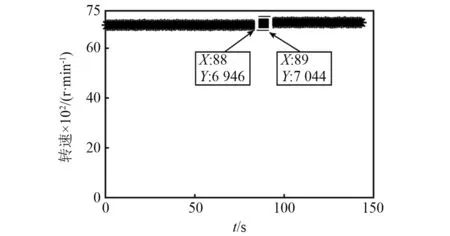

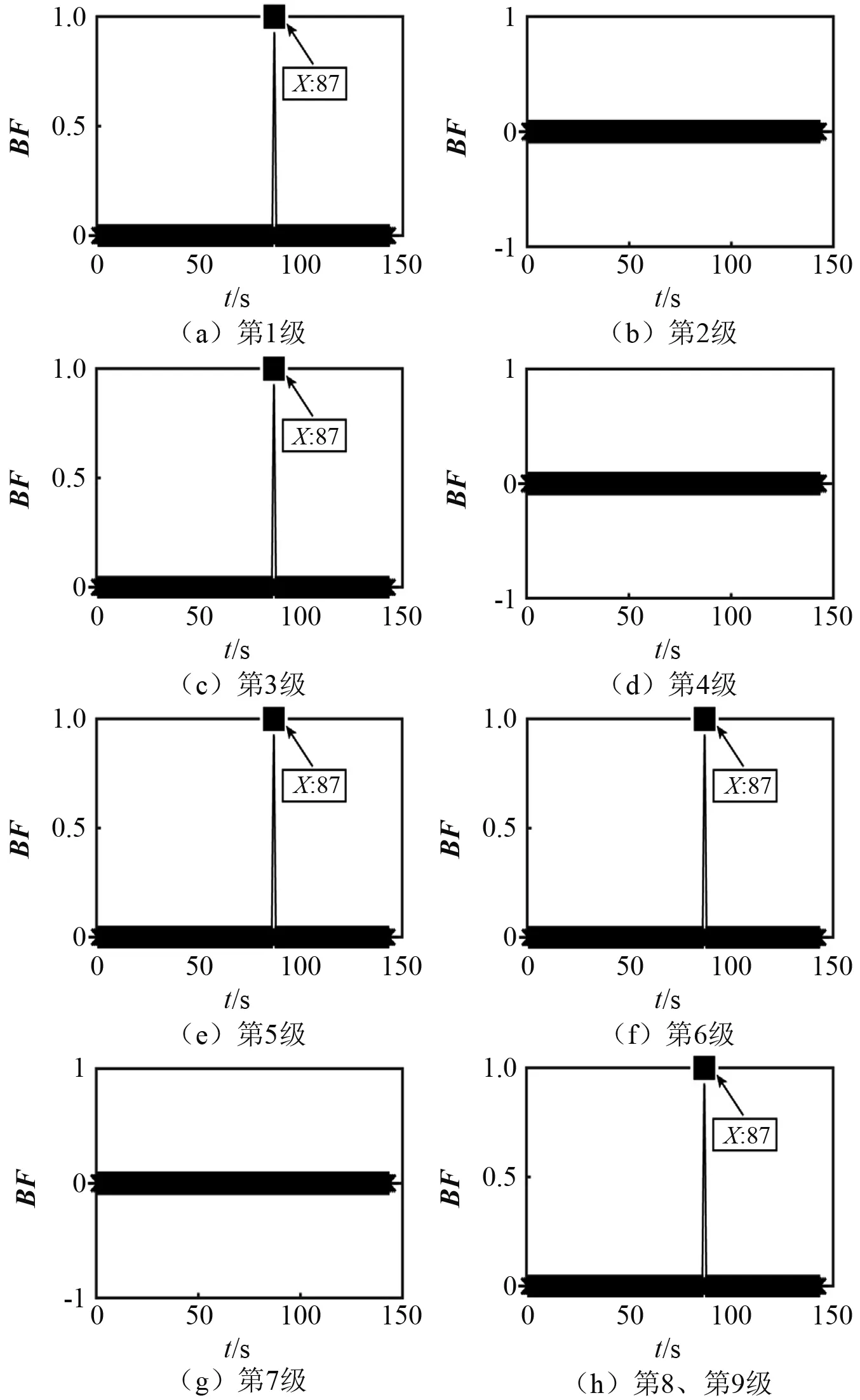

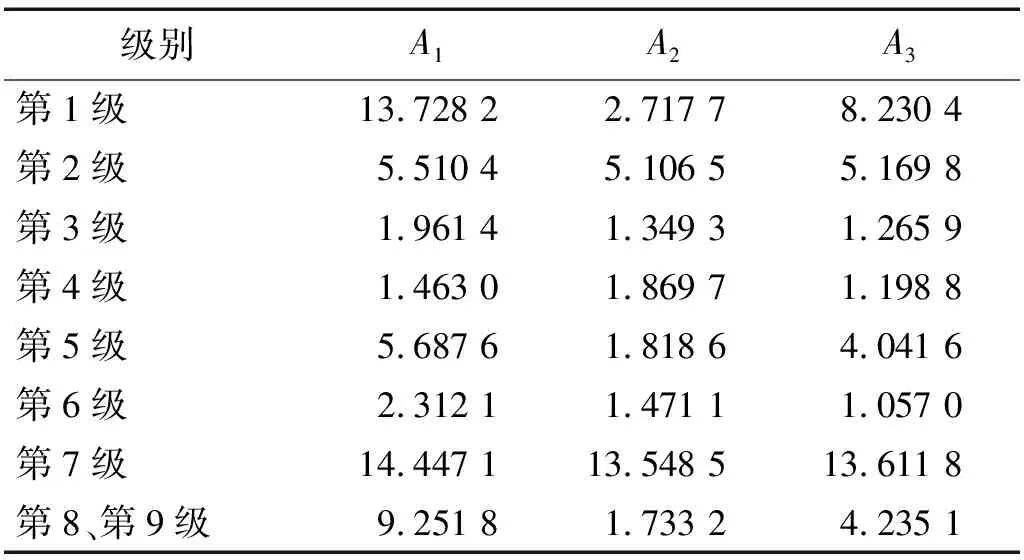

由于转速升高量通常较小,因此断裂级叶片通过频率幅值通常难以恢复至无故障状态下的取值,即A3 (3)参数γ。计算公式如式(24)所示,综合考虑断裂级叶片在故障发生瞬态引起的叶片通过频率幅值强衰减特征及控制系统反馈调节后的弱恢复特性,构造断裂位置识别因子γ。 (24) 为避免t1时刻叶片通过频率幅值不降反增(即肯定未发生叶片断裂故障)的级对故障定位的影响,在γ计算式中保留了α的正负号(即α/|α|项),则上述情况下γ为负值,后续选取最大值时必会直接排除。 针对同一转子上的各级叶片,断裂级对应的γ值必更大。因此,以γ作为叶片断裂故障的定位指标,通过同一转子上各级叶片γ值的对比来实现断裂级定位。在使用3.1节方法识别为某一转子上发生了叶片断裂故障的前提下,计算各级叶片γ值并进行大小比较,其值最大者则为断裂级。 基于启发式分割算法进行叶片断裂故障的识别,基于叶片断裂位置识别因子进行叶片断裂故障的定位。综合上述两方法,建立叶片断裂故障诊断方法,其实现流程如图13所示。 图13 燃气轮机叶片断裂故障诊断方法流程图Fig.13 Flow chart of the fault diagnosis method for gas turbines’ blade fracture 上述诊断方法主要包含如下步骤: 步骤1振动响应特征构造。首先,基于燃气轮机实时振动信号,跟踪燃气轮机各级叶片通过频率幅值、各转子工频幅值;然后,通过改进启发式分割算法对叶片通过频率幅值、工频幅值、实时转速信号的突变点进行检测,分别形成特征突变检测矩阵BS,BR,BN;接下来,如3.1节所述,根据上述三类特征在叶片断裂故障中的响应规律,对特征突变检测矩阵进行变换,构造BS′,BN′和BR′矩阵。 步骤2叶片断裂故障识别。根据式(20)和式(21),构造叶片故障突变检测矩阵BF。若BF中存在元素值为“1”,则判断为该数据对应转子上出现了叶片断裂故障;若BF的元素均为“0”,则判断为对应转子上未出现叶片断裂故障。 步骤3叶片断裂位置辨识。根据式(22)~式(24)计算步骤2中确定的转子上各级叶片的断裂位置识别因子γ,对各个γ值进行排序,其中最大值对应的级即为叶片断裂出现的位置。 某型燃气轮机机组安装了振动在线监测系统,共安装四个振动加速度传感器,测点位置如图14所示。振动加速度数据的采样频率为51.2 kHz。 图14 燃气轮机振动测点布置示意图[21]Fig.14 Schematic diagram of gas turbine’s vibration measurement points 该燃气轮机在运行过程中发生了压气机叶片断裂故障,前水测点由于靠近承力部位,其变化特征最为明显,因此后续分析均以此测点为对象,其特征及现场基本情况如下: (1) 前水测点振动速度有效值在88 s发生了明显突变,突变前后振动有效值各自稳定。突变前有效值为3.2 mm/s,突变瞬间振动有效值为17.7 mm/s,突变后有效值为6.3 mm/s,如图15所示。 图15 振动速度有效值趋势Fig.15 Trend of the rms of vibration velocity (2) 由于现场振动报警停机阈值为20 mm/s,因此有效值突变瞬间及突变后现场振动监测系统未报警,直至后续运行中工作人员听到异响才停车。 (3) 在故障发生及人工停车后,现场仍难以判断故障原因,凭经验首先检查转子腔内是否出现了异常,具体故障原因只能通过逐级孔探来确认。 (4) 最终孔探发现压气机第9级叶片出现了断裂故障,而此时已造成了严重的多级叶片二次损伤。 由上可见,目前广泛应用的振动速度有效值监测难以实现燃气轮机压气机叶片断裂故障的及时诊断和定位。 与图15保持一致,取故障发生前后共143 s数据,使用本文提出的诊断方法进行分析。 图16为燃气轮机压气机各级转子动叶片通过频率幅值的变化趋势,其中图16(a)~图16(h)分别代表第1~第9级叶片,由于第8、第9级叶片数量相同,故统一用图16(h)表示。由图可得,第1、第3、第5、第6、第8、第9级的转子叶片通过频率幅值在87~88 s发生较大变化,第2、第4、第7级叶片通过频率幅值基本稳定。 图16 压气机各级转子动叶片通过频率幅值趋势Fig.16 Amplitude trend of compressor’s blades passing frequency 利用IHSA对各级转子动叶片的通过频率幅值进行突变点分析,然后进行矩阵变换,构造各级叶片通过频率幅值突变检测矩阵BS′,如图17所示。 图17 各级叶片通过频率幅值突变检测结果Fig.17 Mutation detection results of the amplitude of blade passing frequency at all stages 此阶段转速变化趋势,如图18所示。由图可得,转子转速在88~89 s轻微升高,升高幅值远小于常规主动工况调节。利用IHSA对转速进行突变点检测,经过变换构造转速突变检测矩阵BN′,如图19所示。 图18 转速变化趋势Fig.18 Trend of the rotating speed 图19 转速突变点检测结果Fig.19 Mutation detection results of the rotating speed 转子工频幅值变化趋势,如图20所示。由图可得,工频幅值在87~88 s明显突变,突变前工频幅值基本稳定,突变后工频幅值逐渐增大。利用IHSA对工频幅值变化趋势进行分析,经变换后构造工频幅值突变检测矩阵BR′,如图21所示。 图20 转子工频幅值趋势Fig.20 Trend of the amplitude of fundamental frequency 图21 工频幅值突变检测结果Fig.21 Mutation detection results of the amplitude of fundamental frequency 基于BS′,BN′和BR′三个突变检测矩阵,根据式(20)、式(21)计算各级转子叶片的故障突变检测矩阵,如图22所示。 由图22可知,第1、第3、第5、第6、第8、第9级叶片的故障突变检测矩阵在87 s时刻对应的矩阵元素值为“1”。根据3.3节中步骤2故障识别规则,判断该压气机在87 s时刻发生叶片断裂故障。 但由于上述多级叶片的故障突变检测矩阵均出现了特征,因此无法实现叶片断裂故障的定位。故接下来进一步计算燃气轮机压气机各级叶片通过频率幅值的断裂位置识别因子,以确定叶片断裂位置。 图22 各级叶片故障突变检测矩阵Fig.22 Mutation detection matrix of all compressor stages 将70~100 s的数据进行细化,如图23所示。由图23可知:以一级叶片通过频率振幅为例,在87~88 s,振动由12.01 m/s2降至2.718 m/s2,转速在其时间范围未发生明显变化;在88~89 s,振动由2.718 m/s2恢复至11.82 m/s2,转速由6 946 r/min升至7 044 r/min。上述现象证实在该燃气轮机压气机叶片断裂前后,确实存在如3.2节所述的三个阶段,即:叶片断裂前、叶片断裂后控制系统未动作前、叶片断裂后控制系统动作后。 根据测试数据,分别统计三个阶段中该压气机各级叶片的动叶片通过频率幅值均值A1,A2,A3,如表2所示。 图23 第1级叶片通过频率幅值及转速细化趋势Fig.23 Detailed trend of amplitude of the 1st stage blade passing frequency and rotating speed 表2 各级叶片A1,A2,A3统计表Tab.2 Statistical table of A1, A2 and A3 in each stage 根据表2数据,按照式(22)~式(24)计算各级叶片的断裂位置识别因子γ,如表3所示。 表3 各级叶片α,β,γ计算结果Tab.3 Calculation results of α, β, γ in each stage 由表2和表3可知,第8、第9级叶片断裂位置识别因子γ值最大。 此外,对α,β,γ三个参数的识别效果进行对比分析:①第8、第9级叶片通过频率幅值的α最大,即断裂瞬态叶片通过频率幅值衰减效果最为显著,但第1级与其极其接近;②第3、第4、第6级叶片通过频率幅值的β最小,且三者均为0,表明反馈控制系统调节后的叶片通过频率幅值均小于断裂瞬态的幅值;③在综合考虑两者影响后,叶片的断裂位置识别因子γ最大值出现在第8、第9级,且较α而言与其他各级的区分度更明显。因此,案例分析效果再次证实了断裂位置识别因子γ构造的合理性及上述三个参数的不同。 4.3节的故障识别结论为:该压气机在87 s时刻发生了叶片断裂故障,但无法实现故障的定位。4.4节的结论为:第8、第9级叶片断裂位置识别因子γ值最大。根据本文所提出的诊断方法,结合上述两部分结论,可判断压气机第8、第9级出现了叶片断裂故障。由于本案例中第8、第9级转子叶片数相同,导致二者只能当作一个部件分析。 故障后现场孔探发现该压气机第9级叶片出现了明显的断裂现象,即证实了上述诊断结论的准确性。上述案例分析验证了本文提出方法可用于工程中燃气轮机叶片断裂故障的诊断。 本文针对燃气轮机压气机转子动叶片断裂故障,结合叶片尾流激振力产生机理和叶片断裂前后激振力的变化规律,建立了静子叶片振动响应模型,推导了叶片断裂故障的振动响应规律:燃气轮机转子动叶片发生断裂后,叶片通过频率幅值突发降低,同时该转子工频幅值同步突增。 基于上述振动响应特征,基于改进启发式分割算法的振动响应突变识别可实现叶片断裂故障的识别,并可隔离其他相似特征对识别结论的影响;针对叶片断裂位置辨识问题,本文构造了叶片断裂位置识别因子γ,同一转子上各级叶片γ值的对比分析可用于确定断裂位置。结合以上故障识别和断裂位置辨识方法,本文提出了一种叶片断裂故障诊断方法。 某燃气轮机故障案例验证了本文推导的振动特征及叶片断裂故障诊断方法在工程应用中的有效性。3.3 叶片断裂故障诊断方法

4 工程案例分析

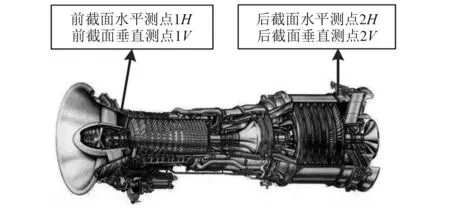

4.1 设备基本情况

4.2 振动响应特征构造

4.3 叶片断裂故障识别

4.4 叶片断裂位置辨识

4.5 故障诊断结论

5 结 论