不同模拟流通温度对桃果实硬度 和糖酸品质的影响

2021-06-03吕真真杨文博张春岭刘杰超焦中高

刘 慧,吕真真,杨文博,张春岭,刘杰超,焦中高*

(中国农业科学院郑州果树研究所,河南 郑州 450009)

采后流通过程中的诸多环境因子影响着水果的品质,其中温度是影响鲜果贮藏期和果实品质的最主要原因之一。即使是在冷链流通过程中,由于水果需要在冷库和运输设备之间进行转移,还需进行包装和加工,因此会经历一些环境温度的变化,甚至出现断链情况,由此对果实品质造成影响。近年来,国内外关于冷链流通过程温度变化对水产品的影响有较多的研究,通过比较不同的模拟流通过程,证实了温度波动会加快鱼类蛋白质降解和致腐微生物生长,影响产品感官得分和质构特性,不利于保持鱼类品质[2-6]。国外有学者对鲜切蔬菜冷链流通过程中的温度变化对蔬菜品质和微生物生长的影响进行了研究。Rediers等[7]研究发现供应链微小的温度波动对鲜切菊苣的好氧嗜中温细菌影响较小,而大幅度温度波动会显著增加样品中总大肠杆菌和肠杆菌科细菌数。Tsironi等[8]追踪测定了即食沙拉供应链的实际温度变化曲线,并在等温和动态变温条件下进行贮藏实验,通过分析微生物群体、VC含量、色泽和质地特性的变化规律,构建了品质损失动力学模型和产品货架期预测模型。国内方面,周慧娟等[9-10]先后对不同品种和不同包装的桃果实在长途冷链物流期间的果心温度进行了追踪测定,分析了到达目的地后的货架期品质,明确‘中油4号’贮运品质好,珍珠棉包材质的泡沫箱适用于长时间(15 d以上)冷链物流,并提出果心温度的稳定是影响果蔬贮运特性的重要因素。目前研究还主要关注了桃果实的 预冷特性和蓄冷特性,但对于整个流通过程的温度变化对果实品质的影响鲜见系统的研究。为了解不同温度的流通方式对水果贮运品质的影响,本研究以对温度较为敏感的呼吸跃变型水果——桃为研究对象,通过在不同模拟流通温度环境中进行贮藏实验,分析桃果实的糖酸组成与含量、果实质地与细胞壁物质的变化情况,找出冷链流通过程温度波动影响水果品质的关键环节,进而指导改善水果采后冷链贮运条件。

1 材料与方法

1.1 材料与试剂

桃品种为‘春美’,为早熟硬肉、全红型白肉优质桃,耐贮运。实验用果实的平均单果质量160 g、八成熟,采自河南省遂平县丰园红水果采摘园,采摘后2 h内运回实验室,选择大小一致、无病虫害、无机械损伤的果实为实验原料。

蔗糖(纯度≥99%)、葡萄糖(纯度≥99.5%)、果糖(纯度≥99%)、山梨醇(纯度≥99%)、奎宁酸(纯度≥98%)、苹果酸(纯度≥99%)、柠檬酸 (纯度≥99.5%)、富马酸(纯度≥99%)、酒石酸(纯度≥99%)、半乳糖醛酸(纯度≥97%)、间羟基联苯 美国Sigma公司;乙烯标准品(纯度1.03%) 国家标准物质研究中心;甲醇(色谱纯) 北京Dikma科技有限公司。

1.2 仪器与设备

PAL-1迷你数显糖度计 日本ATAGO公司;L-550离心机 长沙湘仪离心机仪器有限公司;Jena 50紫外-可见分光光度计 德国耶拿分析仪器股份公司;SHA-22水浴恒温振荡器 金坛精达仪器制造有限公司;GC2010气相色谱(FID检测器) 日本岛津公司;TA.XT Plus质构仪 英国Stable Micro System公司;1525高效液相色谱仪(配有2487紫外检测器、2414色差检测器) 美国Waters公司;ZDR-20智能温湿度记录仪 浙江泽大仪器有限公司。

1.3 方法

1.3.1 实验设计

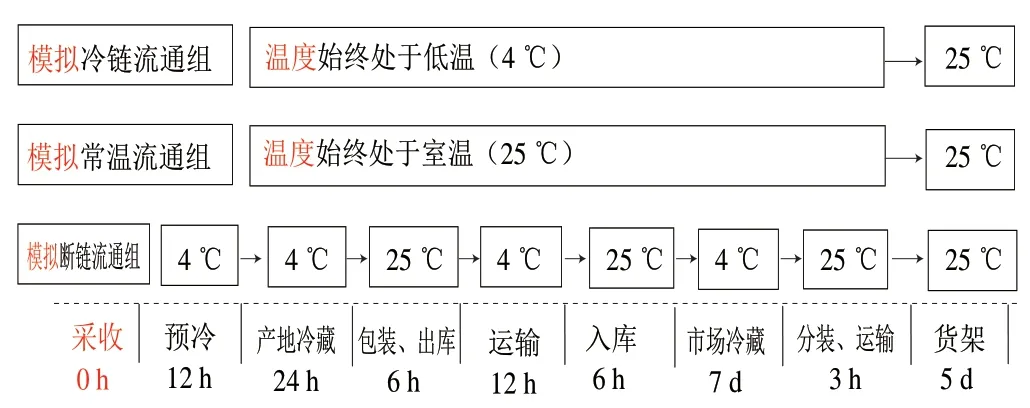

冷链与断链流通环节及温度设定:参考DB31/T 388—2007 《食品冷链物流技术与规范》,冷链流程主要包括了运输、冷藏(产地冷库、市场周转性冷库)、加工配送、销售等环节。按照DB31/T 388—2007的要求设定冷藏温度为4 ℃,设定会出现断链流通的环节(主要包括加工 包装、冷库与运输车之间的出入库、销售终端运输与生鲜产品货架等),这些环节的温度均为25 ℃。

桃果实随机分为3 组,每个处理3 个重复,每个重复60 个果实,每3 个果实用打孔的厚0.02 mm聚乙烯保鲜袋包装,分别按照3 种模拟物流过程进行贮藏(图1)。1)模拟常温流通组:全程处于室温(25 ℃)条件;2)模拟冷链流通组:恒定低温冷藏,全程处于4 ℃低温条件;3)模拟断链流通组:设定包装、出库、入库、销售终端运输(分装、运输)等环节的温度为25 ℃,其他环节为4 ℃。按照上述条件,在出现温度变化的节点(0、0.5、1.5、1.75、2.25、2.5、9.5、9.625 d)以及货架期第2天和 第5天(11.625、14.625 d)进行取样,测定相关指标。

图 1 模拟采后流通过程的温度变化情况示意图Fig. 1 Schematic diagram of temperature change in different simulated circulation modes

1.3.2 指标测定

从知识可视化的概念分析中可以看到,知识可视化的目的并不是用视觉手段去表示知识,而是用视觉手段去传递知识,在信息海洋中,减少受众的认知负荷,让受众能够快速地感知信息,获得知识。因此,知识可视化的目的就是要实现知识的快速传播,在传播中快速地被感知,实现知识的传递,让知识在交流中不断被建构,形成新的知识,即知识创造。

果心温度:对模拟断链流通组的桃果实果心温度进行全程跟踪测定,以探头插入果肉1 cm为标准,设置每小时记录一次温度数据。

果肉硬度:削去果实缝合线赤道部位果皮,用TA.XT Plus质构仪测定,探头为P/5(直径5 mm)、测试速率1 mm/s、下压深度5 mm。每个重复5 个果实,每个果实测定2 个点。

还原糖含量参考GB 5009.7—2016《食品安全国家标准 食品中还原糖的测定》进行测定;可溶性固形物含量(soluble solid contents,SSC)用糖度计测定;可滴定酸含量参考GB/T 12456—2008《食品中总酸的测定》进行测定,结果以苹果酸计。

可溶性糖及有机酸组分的提取与含量测定参考李佳秀等[11]的方法。

细胞壁多糖提取及含量测定参考Liu Hui等[12]的方法。分步提取水溶性果胶(water soluble pectin,WSP)、螯合性果胶(chelate soluble pectin,CSP)、碱溶性果胶(sodium soluble pectin,SSP)后,使用间羟基联苯比色法测定果胶含量,以半乳糖醛酸为标准品制作的标准曲线方程为y=9.631x-0.006(R2=0.9940),果胶含量以每毫克细胞壁物质中所含的半乳糖醛酸质量表示,单位为μg/mg。

1.4 数据统计与分析

采用Excel 2003软件进行数据统计并作图,结果表示为平均值±标准差;利用SAS 9.2软件进行差异显著性分析(Duncan’s multiple range test),P<0.05表示差异显著。

2 结果与分析

2.1 模拟断链流通过程中桃果实果心温度的变化情况

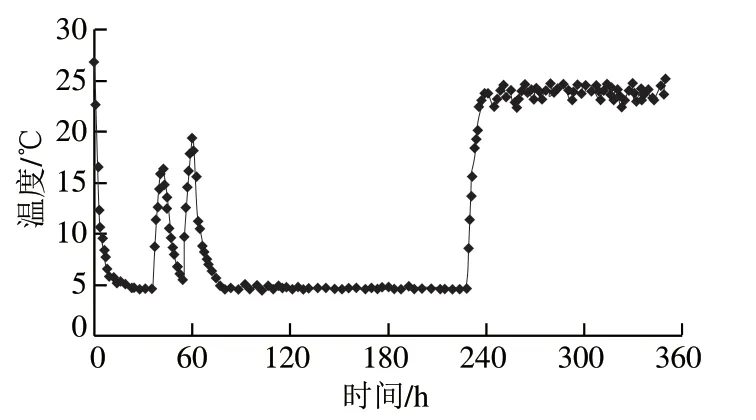

图 2 模拟断链流通过程中桃果实果心温度实时监测图Fig. 2 Changes in internal temperature of peach fruit during simulated broke-off circulation

果心温度的稳定是影响果蔬贮运特性的重要因素[10]。从图2可看出,经过预冷之后,桃果实果心温度降至5.8 ℃,在模拟产地冷藏至市场冷藏期间果心温度稳定在4.5~5.4 ℃之间。而在模拟出现断链的环节,外界温度的升高直接引起桃果心温度的2 次升高:在模拟从产地冷藏后包装、出库装车的环节(将桃果放于25 ℃条件下6 h),果心温度升高至16.4 ℃,模拟从冷藏车卸车进入市场冷藏环节,桃果的果心温度升高至19.3 ℃。

2.2 不同模拟流通过程中桃果肉硬度的变化

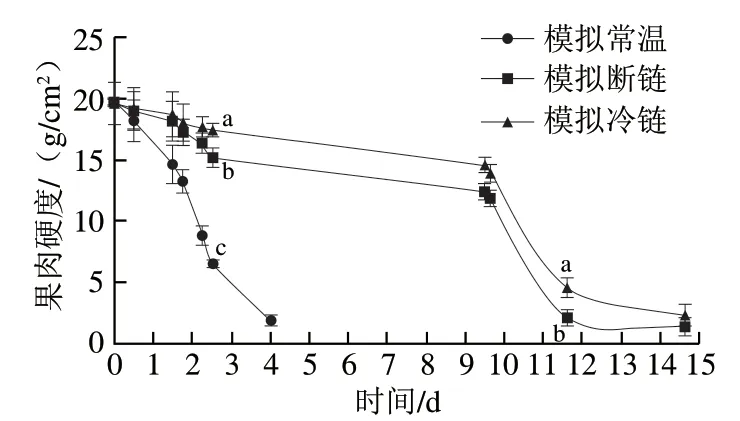

图 3 不同模拟流通过程中桃果肉硬度的变化Fig. 3 Changes in flesh firmness of peach fruit in different simulated circulation modes

图3为3 种模拟流通温度下,‘春美’桃果肉硬度的变化情况,结果表明模拟流通过程中桃果肉硬度下降,质地软化。其中模拟常温流通的桃果实,果肉硬度在4 d内从19.61 g/cm2降至1.93 g/cm2。而模拟断链流通与模拟冷链流通的果实在贮藏前期质地变化缓慢,在1.5 d时果肉硬度与鲜样相比未发生明显变化。经过第1次模拟断链升温(1.75 d)和12 h的运输,于第二次升温后(2.5 d),模拟断链流通组的果肉硬度(15.19 g/cm2)显著低于模拟冷链流通组(P<0.05),该显著性差异一直持续至从市场周转性冷库出库(货架前)。在进入货架期后,这2 组果肉硬度均急速下降,在货架期的第2天时模拟断链流通的果肉硬度(2.14 g/cm2)仍显著低于模拟冷链流通组(4.59 g/cm2),二者之间的显著性差异在货架期第5天时消失,此时桃果实均已失去商品价值。

2.3 不同模拟流通过程中桃果实细胞壁果胶含量的变化

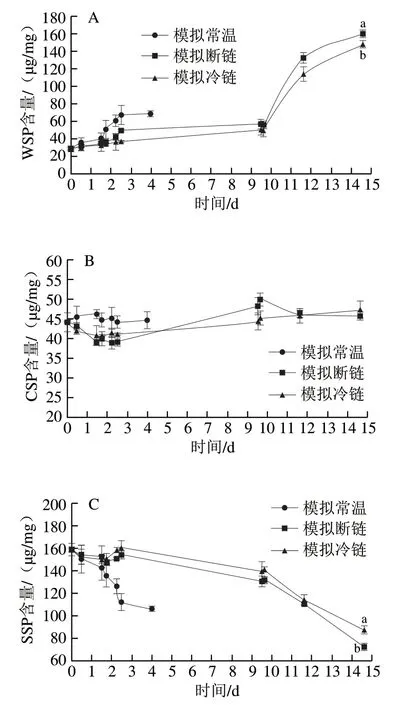

图 4 不同模拟流通过程中桃果实细胞壁果胶含量的变化情况Fig. 4 Changes in pectin content in the cell wall of peach fruit in different simulated circulation modes

如图4所示,随着桃果实的软化,WSP含量增加,而SSP含量显著降低,与前人在溶质型桃果实成熟过程中的研究结果[13]一致。模拟常温流通组的CSP含量在贮藏过程中的变化相对平稳,而WSP含量从鲜样的28.36 µg/mg 增加至贮藏末期(4 d)的68.56 µg/mg,SSP含量从158.63 µg/mg降至106.24 µg/mg。模拟冷链流通组和模拟断链流通组的WSP含量在贮藏前期(0~9.5 d)缓慢增长,而在模拟出库进入25 ℃货架期后(9.5 d后)迅速增加,货架末期模拟断链流通组WSP含量(160.24 µg/mg) 显著高于模拟冷链流通组(148.36 µg/mg) (P<0.05)。模拟冷链流通组与模拟断链流通组果实中的 CSP含量在进入市场冷库前(0~2.5 d)下降,而在后期少量增加;SSP含量在0~2.5 d变化趋势相对平稳,在市场冷藏过程中(2.5~9.5 d)明显减少,在转入25 ℃条件模拟进入货架期后急速下降,与果实硬度的变化趋势相同。货架期结束时,模拟断链流通组SSP含量显著低于模拟冷链流通组(P<0.05)。结果表明流通过程的温度升高加速了溶解度较低的SSP果胶向WSP果胶的转化。

2.4 不同模拟流通过程中桃果实糖含量及组成的变化

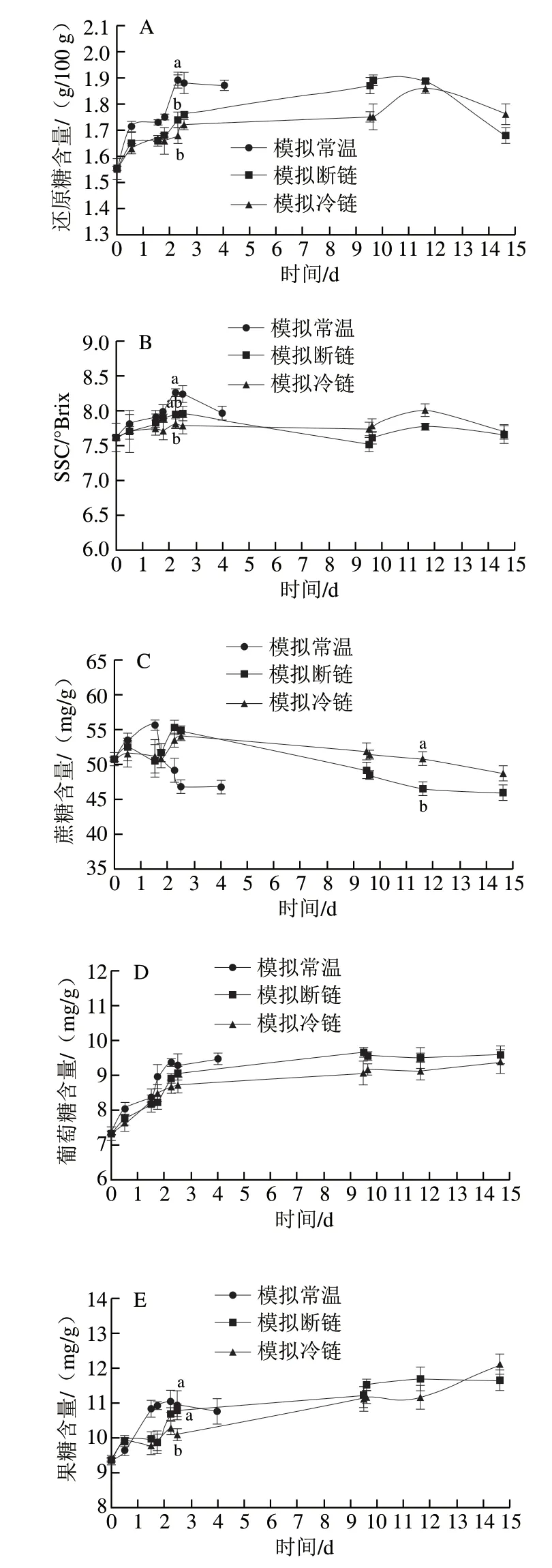

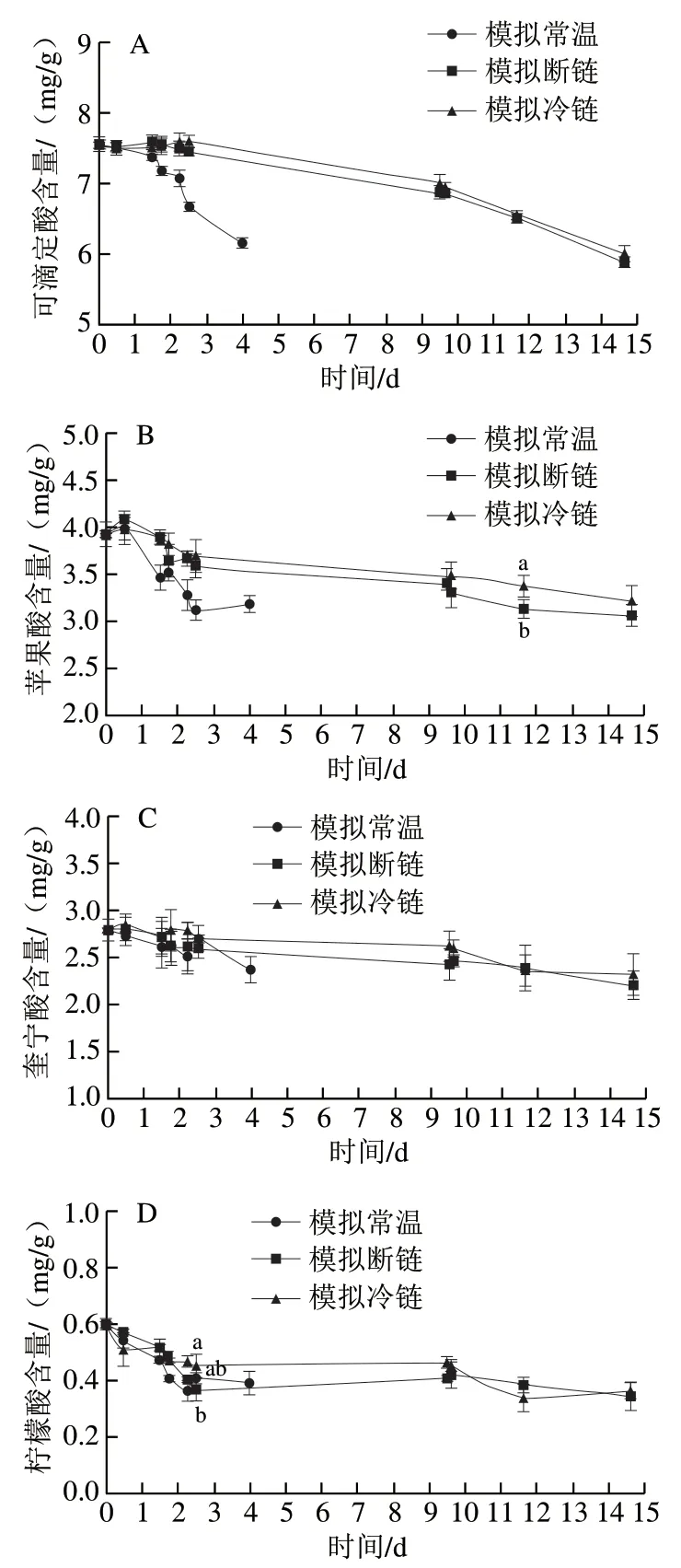

图 5 不同模拟流通过程中桃果实糖含量和组成的变化Fig. 5 Changes in sugar composition of peach fruit in different simulated circulation modes

由图5A、B可知,在第2.25天时,模拟常温流通的桃果实还原糖含量和SSC都达到最高值,分别为1.89 g/100 g和8.26 °Brix,显著高于模拟冷链流通组(P<0.05),之后稍有回落。在模拟入库结束进入市场周转性冷库前(贮藏2.5 d),模拟断链流通组中还原糖含量(1.76 g/100 g)与SSC(7.96 °Brix)略高于模拟冷链流通组样品,表明模拟流通前期的2 次温度升高促进了可溶性糖的积累。在桃果实进入货架期后的第2天,模拟冷链流通组和模拟断链流通组的还原糖含量和SSC出现一个小高峰,之后下降。由图5C~F可知,‘春美’桃果实蔗糖含量是葡萄糖和果糖含量的数倍,蔗糖含量在贮藏前期稍有升高之后逐渐降低。山梨糖醇含量整体呈现下降趋势,而葡萄糖和果糖含量在采后贮藏过程中逐渐上升,表明蔗糖逐渐降解为葡萄糖和果糖等单糖。与模拟冷链流通组相比较,模拟断链流通组的桃果实在经历过2 次温度升高后,于第2.5天模拟进入市场冷藏时,果糖含量显著高于模拟冷链流通组(P<0.05)。进入货架期的第2天,模拟断链流通组的蔗糖含量 (46.48 mg/g)显著低于模拟冷链流通组(P<0.05),而葡萄糖(9.49 mg/g)和果糖(11.69 mg/g)含量略高于冷链流通组。以上结果说明温度的变化影响流通过程桃果实内部的糖代谢进程。

2.5 不同模拟流通过程中桃果实酸含量和组成的变化

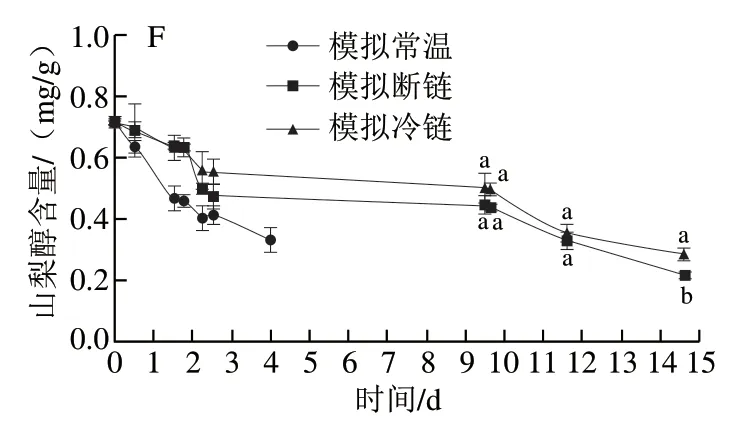

从图6A可以看出,模拟常温流通组的桃果实可滴定酸含量在贮藏过程中快速下降,在4 d内从7.56 mg/g降至6.16 mg/g。而模拟冷链流通组和模拟断链流通组的桃果实可滴定酸含量在采后贮藏过程的前期(0~2.5 d)变化较为平稳,在模拟进入市场冷藏期间逐渐减少,但在整个贮藏过程中模拟断链流通组和冷链流通组的可滴定酸含量均不存在显著性差异(P>0.05)。‘春美’桃果实有机酸组分主要由苹果酸、奎宁酸和柠檬酸组成。如 图6B~D所示,在采后贮藏过程中,这3 种游离酸含量整体呈现下降的趋势。在贮藏前期,与模拟常温流通组相比,模拟断链流通组和模拟冷链流通组的相对低温环境抑制了苹果酸的降解,苹果酸含量显著高于模拟常温 流通组,但断链流通组和冷链流通组之间不存在显著性差异。模拟进入货架期的第2天,模拟断链流通组的苹果酸含量(3.13 mg/g)显著低于模拟冷链流通组(P<0.05)(图6B)。在贮藏0~2.5 d内,3 种模拟流通方式的桃果实奎宁酸和柠檬酸含量变化趋势相同,进入市场周转性冷库时(2.5 d),模拟断链流通的桃果实柠檬酸含量显著低于模拟冷链流通组(P<0.05)(图6C、D)。

图 6 不同模拟流通过程中桃果实酸含量和组成的变化Fig. 6 Changes in acid composition of peach fruit in different simulated circulation modes

3 讨 论

冷链物流是公认的生鲜产品实现跨地区销售品质保障的重要手段,需要对货物进行全程温度控制[14]。水果的易腐性和时效性要求冷链的各个环节具有高度的协调性,但由于管理不规范和设施不配套等问题,我国冷链物流在生产、运输和销售过程难以实现全程低温。尤其是冷藏运输车与冷库不配套导致的货物装卸与冷库存储环节间的断链问题极为普遍。本研究以此为出发点,分析了3 种模拟流通方式对桃果实流通过程及货架期内品质的影响,以期为我国冷链系统的推广应用与贮运技术的开发提供理论依据。

果实软化是大多数易腐果实成熟的一个重要标志,它一方面影响果实采后品质,如外观、口感、抗病害能力等;另一方面也直接影响果实的商品性[15]。目前普遍认为,在一些水解酶的作用下,细胞壁多糖的降解和增溶是果实后熟和贮藏期间果肉软化的主要原因[13,16]。环境温度对一些细胞壁酶活性起到调控作用,进而影响细胞壁多糖物质的降解和果肉的软化。本研究结果显示不同模拟流通温度下,桃果实果肉软化进程有明显的差异,模拟常温流通组的桃果实迅速软化,采后4 d内即失去商品价值。而模拟断链流通组的桃果实在经过2 次温度升高进入货架期后,果肉硬度显著低于温度恒定的模拟冷链流通组,同时具有更高含量的WSP和较低含量的SSP,说明流通过程中的断链升温环节不利于桃果实硬度的维持,可能是因为中途升温会增加果胶酯酶和聚半乳糖醛酸酶活性,促进共价结合态果胶物质的解离和解聚,使SSP含量下降并随之转化为WSP[13,17],从而加速果实软化。

果实中糖、酸物质的组分、含量及其比例共同决定果实的品质和风味[18]。本研究结果显示蔗糖是‘春美’桃果实中含量最高的可溶性糖,在3 种模拟流通过程中,蔗糖含量均在前期有所升高在后期逐渐下降,结果与其他学者在桃果实中发现的规律[19-23]相同。主要原因在于随着果实的后熟软化,蔗糖被酸性转化酶(acid invertase,AI)或中性转化酶(neutral invertase,NI)等降解成果糖、葡萄糖或二磷酸尿苷-葡萄糖等单糖组分[22]。此外,本研究结果显示在从市场冷藏出库后,模拟断链流通组桃果实的蔗糖和山梨糖醇含量均低于模拟冷链流通组,而葡萄糖含量高于模拟冷链流通组,表明断链过程的温度升高加速了桃果实内蔗糖和山梨糖醇的降解以及葡萄糖的积累,进入货架期后果实品质快速下降。蔗糖代谢会受温度环境所造成的胁迫影响[24],Wang Ke等[25]研究发现5 ℃贮藏的‘玉露’桃果实内NI和AI活性更高,蔗糖磷酸合成酶1活性较低,葡萄糖和果糖含量高。温度通过调控糖代谢相关酶的活性而影响果实内部的糖类组成及含量,应保持冷链流通过程温度的稳定以避免蔗糖物质的快速降解。

除了糖组分及含量的变化,酸组分的变化也是影响桃果实贮藏特性和贮藏期的一个关键因素[19]。本研究中‘春美’桃果实苹果酸含量最高,其次为奎宁酸,柠檬酸含量最低。桃果实的可滴定酸和3 种游离酸含量在采后贮藏过程整体呈现下降的趋势。苹果酸被认为是三羧酸 (tricarboxylic acid cycle,TCA)循环的中间产物,其合成和降解与TCA循环密切相关[26]。水果成熟过程中苹果酸含量快速降低,一方面是因为苹果酸酶(cyNADP-ME) 所引起的降解;另一方面是因为其作为TCA循环呼吸代谢的基质和葡萄糖异生作用的底物被消耗[27-28]。本研究中模拟常温流通组的果实可滴定酸和苹果酸含量快速下降;模拟断链流通组的桃果实在经历包装、出库、运输、入库等环节的温度升高后进入货架期,货架期苹果酸含量显著低于模拟冷链流通组,表明流通温度的升高对苹果酸的代谢造成了一定的影响。前人研究结果同样表明环境温度的升高会造成果实中可滴定酸以及苹果酸含量降低[29-30]。温度对有机酸代谢的影响可能是通过改变酶活性从而对糖酵解以及TCA循环的反应速度产 生影响[31]。此外,温度升高也会降低水果积累苹果酸的能力[32],减少果实后熟过程中柠檬酸的生成[28],本实验也得到了同样的结论。

4 结 论

本研究通过模拟不同温度的流通方式,对模拟流通过程中的桃果实硬度与糖酸品质进行了分析。结果发现常温条件不能保证桃果实的流通品质;而模拟断链流通中经历的包装、出入库装卸过程的升温对果实的品质有显著的负面影响。在桃果实进入货架期后,与恒定低温的模拟冷链流通组相比,模拟断链流通组的果肉硬度和SSP、蔗糖、苹果酸含量等品质指标下降。因此,在水果采后流通过程中应尽量采用恒温冷链,避免发生断链而造成温度升高和波动。本研究仅初步探讨了不同模拟流通温度对桃果实部分品质指标的影响,关于对果实病原微生物生长情况、代谢酶活性以及营养物质的影响,还需进一步开展相关的研究。