平行流热管管内两相流动可视化实验研究

2021-06-03沈超刘玉娟王竹萱张东伟杨建中魏新利

沈超,刘玉娟,王竹萱,张东伟,杨建中,魏新利

(1郑州大学土木工程学院,河南郑州450001;2郑州大学机械与动力工程学院,河南郑州450001)

引 言

热管换热器以热管为传热元件,因其具有传热性能好、运行可靠性高的优点而被应用到太阳能系统[1-2]、电子冷却[3-7]、铁路运输[8-9]、热电发电机[10]、热能回收[11-14]等多个领域,热管传热机理复杂,内部的工作机理包括两相流动及工质相变过程。管内两相流流型产生和变化规律的研究是热管设计和优化的依据[15],同时可视化实验是揭示两相流流型产生和变化规律的一种有效方法[16]。黄廉民等[17]和陈岗等[18]采用高速摄像技术对重力热管内部工作过程进行研究。Emami等[19]通过实验研究了充液率和倾角对重力热管传热性能的影响,发现当充液率为45%、倾角为60°时重力热管具有较好的传热性能。韩振兴等[20]应用ECT技术对重力热管冷凝段的流动换热进行了可视化实验研究,观察不同工况条件下重力热管冷凝段的气、液分布特性和液膜的形成及发展过程。于程等[21]基于高速高清摄像仪搭建了平板热管可视化平台,研究了平板热管气液两相工质运行状态以及相变传热行为。Smith等[22-23]研究了全透明小尺寸两相闭式热虹吸管限制数和蒸汽质量流量对其传热性能和流动的影响。Kim等[24]进行两相闭式热虹吸管可视化实验,观察热虹吸管在流路、充液芯以及充液率变化的过程中,工质的流动状态和热管的热传递现象。孙芹等[25]和刘向东等[26]采用可视化实验对脉动热管内的工质运动和传热特性进行了研究。冼海珍等[27-28]对振荡热管进行可视化实验,发现管内出现了泡状流、塞状流等多种流型的变化,同时热管内流型的变化与加热功率有关。

然而常规热管换热器结构不够紧凑,占用空间大等缺点限制了其在一些领域的推广。平行流换热器是一种结构紧凑的换热器,体积小、质量轻、管外换热性能好[29]。沈超等[30-31]提出了综合热管轴向高效换热和平行流换热器管外高效换热优点的平行流热管换热器,并基于VOF模型对用于空调冷热量回收的平行流热管换热器的简化模型进行了数值模拟,揭示了单根管内两相流特性和传热传质过程,后又基于传热风洞对平行流热管进行传热和流动性能测试,结果显示其换热效率在95%~98%之间。

平行流热管换热器工作机理复杂,其所用传热元件和普通热管的工作机理不同,管内工质的流动和相变过程也存在很大差异。从现有研究来看,可视化方法广泛应用在脉动热管、平板热管、重力热管等研究中,尚未有对平行流热管管内流动过程的可视化研究。为了研究平行流热管管内工作机理,本文搭建了平行流热管可视化实验台并结合高速摄像和红外测试技术探究了在不同结构参数、不同加热功率及不同工质下平行流热管的启动特性、管内相态以及工质分配规律。

1 实验装置

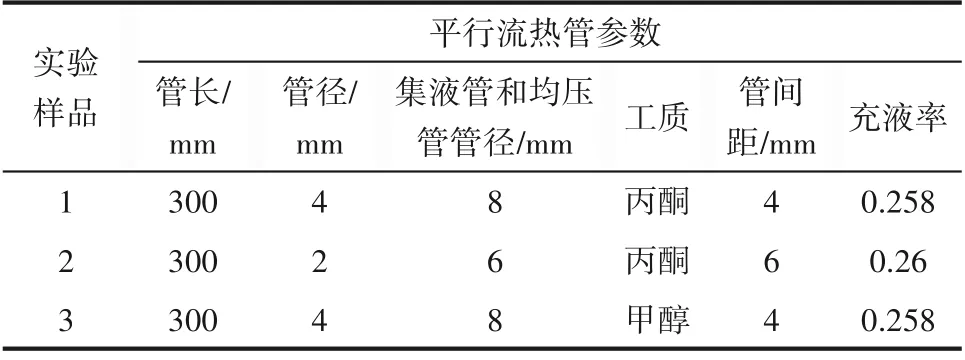

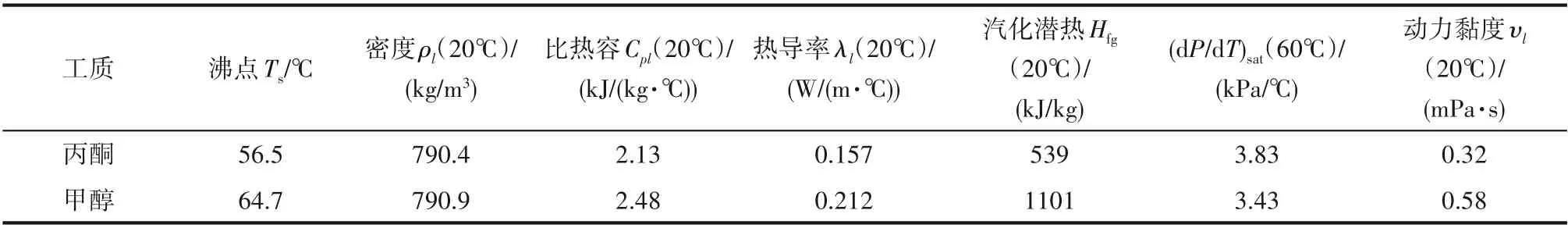

为了可视化实验的方便,实验中平行流热管采用石英玻璃管制成,如图1所示,顶部为均压管,底部为集液管,长度均为50 mm,二者通过并联的平行管路相连通,主体部分为蒸发段、绝热段和冷凝段,长度分别为70、160和70 mm,其余结构参数见表1。实验中采用丙酮和甲醇作为充注工质,其物性参数见表2。

图1 平行流热管结构示意图Fig.1 Structural diagramof parallel flow heat pipe

表1 平行流热管样品参数Table 1 Sample parameters of parallel flow heat pipe

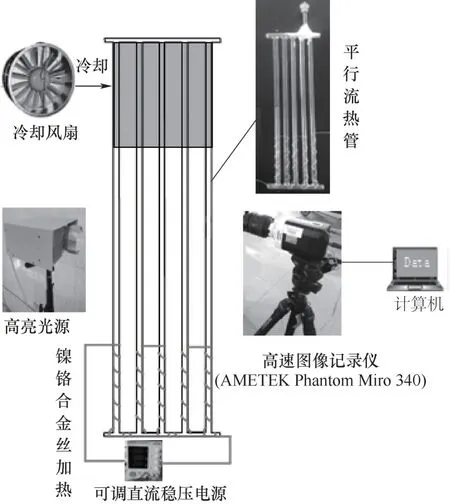

图2 平行流热管可视化实验台示意图Fig.2 Schematic diagramof the parallel flow heat pipe visualization experimental rig

平行流热管可视化实验台示意图如图2所示,实验装置包括:平行流热管、高速图像记录仪(AMETEK Phantom Miro 340)、高亮光源、计算机、可调直流稳压电源、冷却风扇等。平行流热管的蒸发段采用镍铬合金丝均匀缠绕,通过改变施加在镍铬合金丝两端的电压来实现对加热功率的控制,实验中加热功率分别为10、30、50 W,冷凝段采用风冷的方式进行冷却,风速为4.95 m/s,室内环境温度保持在26℃。实验过程中利用红外热像仪(FLIR T440)测量平行流热管表面温度,使用高速图像记录仪记录工质流动状况以及气液两相流型变化过程。本实验分别对平行流热管启动阶段和稳定运行阶段进行可视化研究,拍摄速率定为1000 fps,拍摄时长为16.092 s。

2 结果分析与讨论

2.1 加热功率的影响

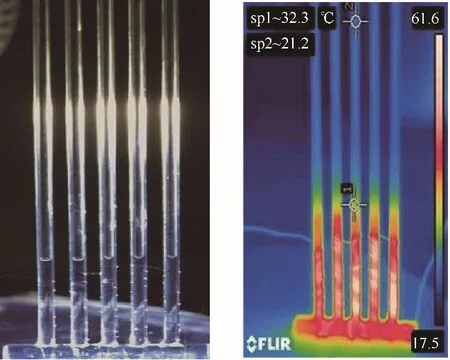

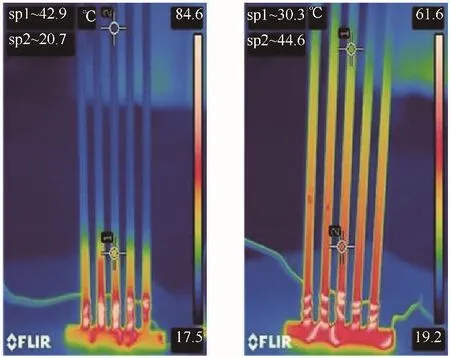

对管径为4 mm,充注工质为丙酮的平行流热管,通过改变其加热功率来研究加热功率对平行流热管工作状态的影响。图3为平行流热管在加热功率为10 W时,热管蒸发段工质流动情况和热管温度分布,从图中可以看出,此时平行流热管蒸发段内工质未明显流动,其热量也主要集中在加热区域,未向绝热段和冷凝段传递,说明加热功率为10 W时平行流热管未能启动。

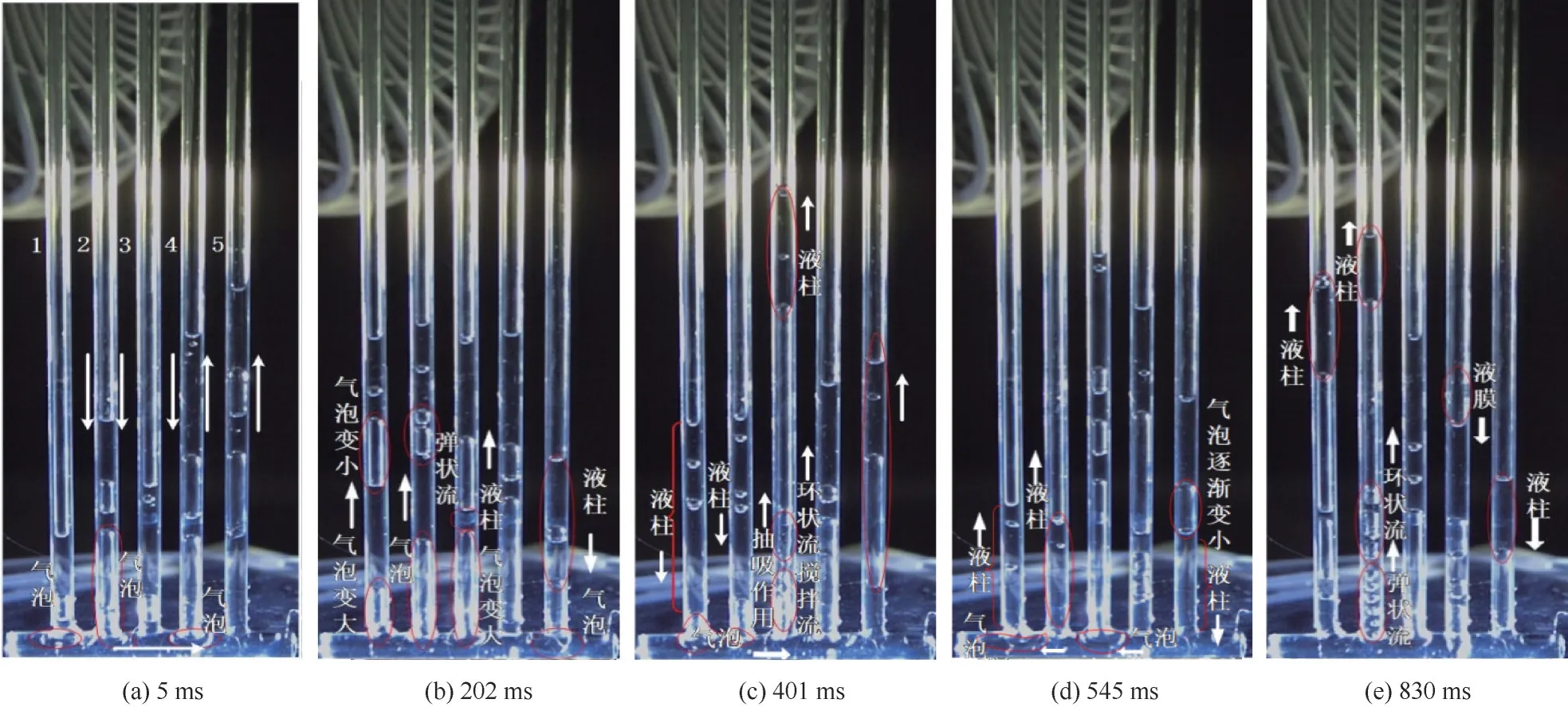

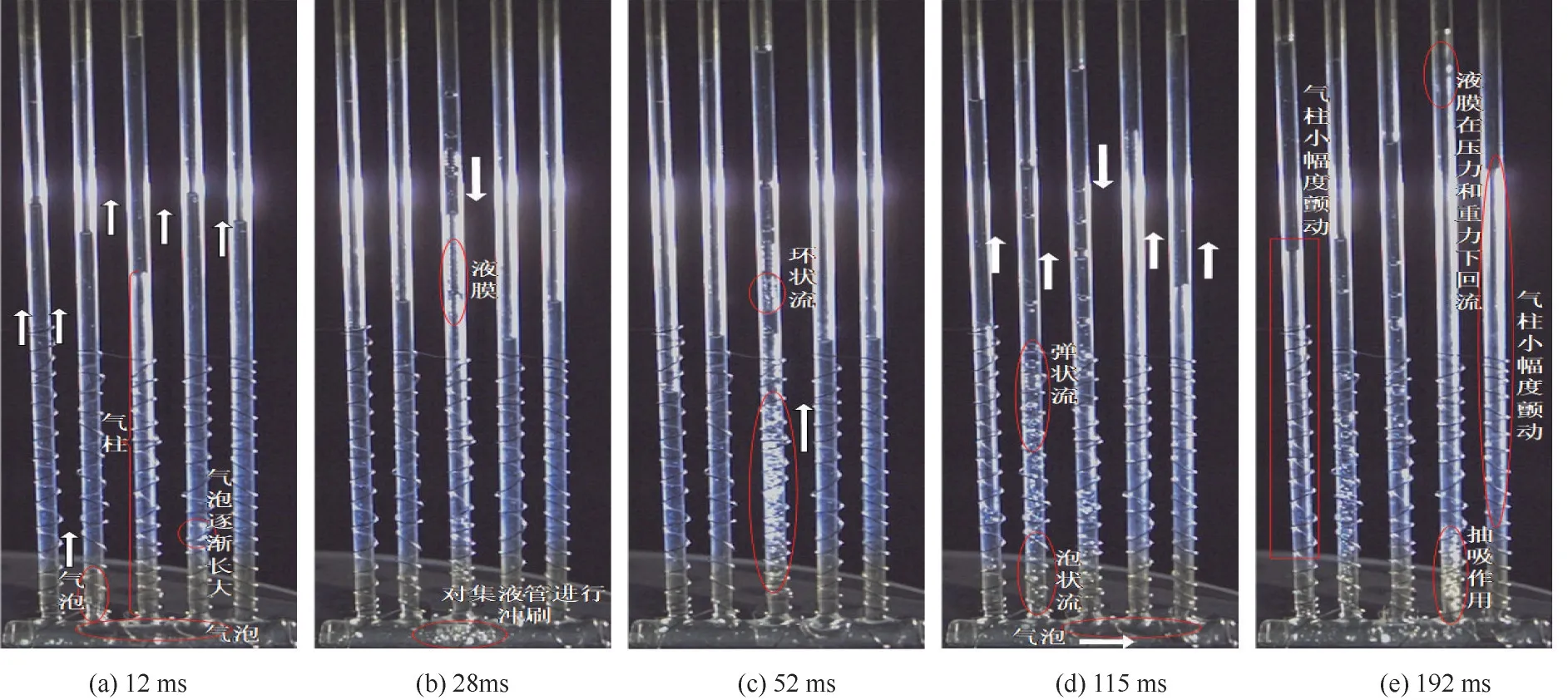

图4为加热功率30 W时平行流热管的工作过程。图中从左至右依次为第1~5支管。随着热量的不断输入,管中产生气泡,热管由静止状态开始启动,t=5 ms时,第1、2、3支管液面下降,管内产生的气泡向右运动,第4、5支管液面上升。在第5支管液柱上升到一定高度时,由于重力和管内不平衡压力的共同作用,液柱下降,同时内壁面冷凝的液体工质以降膜形式沿管壁流下,集液管液体被挤压向左运动,使第2、3支管与集液管连接处形成的气泡分成三部分,分别进入第1、2、3支管内[图4(b)],下部气泡逐渐增大推动其上方液柱向上运动,第2支管出现弹状流。同样,在第1、2支管上方液柱重力大于液柱下方与上方的压力差时,液柱裹挟着气泡下降,使第1、2支管内的液体及气泡进入集液管向右运动,一方面推动第3支管液柱上升,另一方面使第5支管下方产生的气泡进入支管,推动其液柱和气泡上升。在第3支管液柱上升的过程中,下方气泡逐渐变大,使得下部压力降低,从而形成“抽吸作用”,集液管内的液体在“抽吸作用”下被吸入管内并向上运动,支管内出现了短暂的搅拌流,在向上的运动过程中转变为环状流[图4(c)]。随后,第3支管顶部的液柱达到平衡,液柱不再运动,而由于抽吸作用所带来的压力波动使第5支管内原本上升工质的运动方向发生改变,液柱下降,下部气泡的体积逐渐变小,同时气泡下方的液柱向下运动,进入集液管后推动集液管中气泡向左移动,第1、2支管内的液柱在气泡的推动下第二次向上运动[图4(d)]。当t=830 ms时,第2支管内出现了弹状流,在向上的运动中转化为环状流。从平行流热管的整个工作过程中可以看出,平行流热管管内流动复杂,工作过程中气泡在管路中生成、长大、拖曳及管路间分化,工质在管内不均衡压力和重力的共同作用下进行往复振荡流动。

表2 标准大气压下不同工质的热物性参数Table 2 Thermophysical parameters of different working fluids at standard atmospheric pressure

图3 平行流热管蒸发段工质流动情况和热管表面温度分布(4 mm,丙酮,10 W)Fig.3 Working fluid flow and surface temperature distribution of parallel flow heat pipe evaporation section(4 mm,acetone,10 W)

图5 平行流热管启动前后的表面温度分布(4 mm,丙酮,30 W)Fig.5 Temperature distribution before and after startup of parallel flow heat pipe(4 mm,acetone,30 W)

图5为加热功率30 W时平行流热管启动前后的表面温度分布。从图中可以看出平行流热管启动前热量主要集中在蒸发段,未向绝热段和冷凝段传递,平行流热管启动后,热量迅速向上传递,绝热段和冷凝段温度迅速升高。由于热管启动后管内工质进行蒸发和冷凝的相变换热,同时管间压力不平衡所引起的气柱和液柱在各并联管路间进行的互激振荡流动,强化了蒸发段热量向绝热段和冷凝段传递。

图4 平行流热管的工作过程(4 mm,丙酮,30 W)Fig.4 Working process of parallel flow heat pipe(4 mm,acetone,30 W)

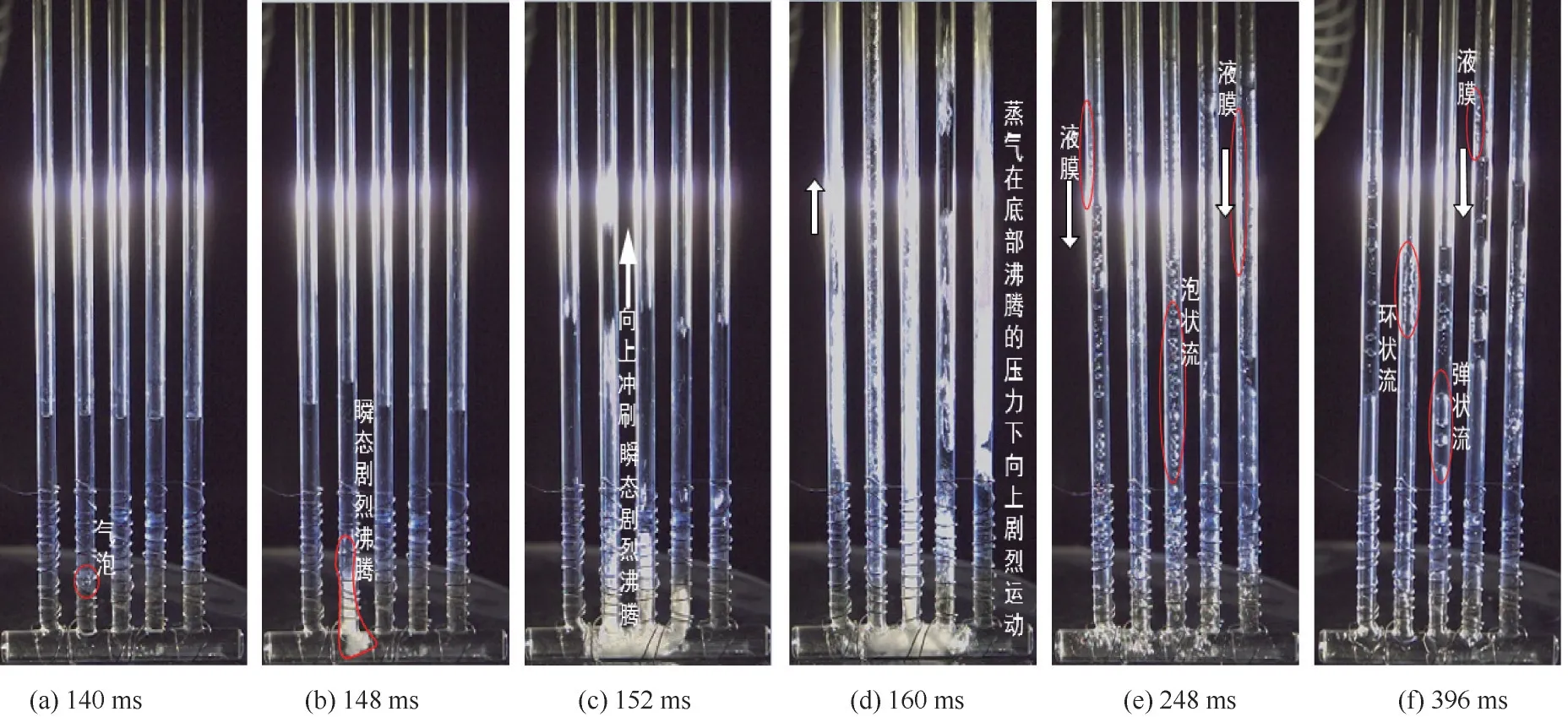

图6 平行流热管的工作过程(4 mm,丙酮,50 W)Fig.6 Working process of parallel flow heat pipe(4 mm,acetone,50 W)

图7 平行流热管启动前后的表面温度分布(4 mm,丙酮,50 W)Fig.7 Temperature distribution before and after startup of parallel flow heat pipe(4 mm,acetone,50 W)

加热功率为50 W时,平行流热管管内两相流动如图6所示,在初始阶段蒸发段壁面过热度较低,工质处于自然对流状态,当蒸发段壁面达到所需的过热度时,成核点产生气泡,核态沸腾开始出现[图6(b)],此时管内出现瞬态剧烈沸腾,液体快速蒸发为气体。由于较高的蒸气产生速率,管内形成大量小气泡,蒸气的快速产生引起了气-液界面的剧烈扰动,小气泡的大量产生能够破坏液池内流体的稳定状态,蒸气在沸腾的不平衡压力下夹带着液体向上冲刷到达冷凝段[图6(c)、(d)]。在上升的过程中,部分被蒸气夹带的液体和蒸气在冷凝段被冷凝形成的液体黏附在热管内壁面上形成液膜,在重力的作用下返回蒸发段[图6(e)],而后平行流热管进入稳定工作状态,热管内部蒸发冷凝趋向平缓,各管路间由于压力不平衡进行气柱和液柱的往复振荡流动[图6(f)]。

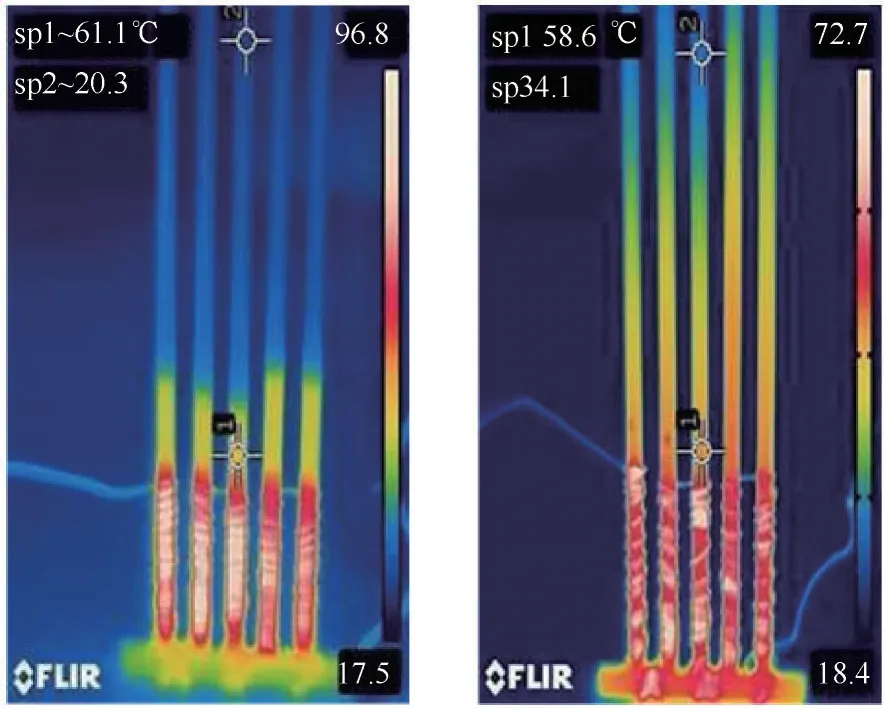

图7为加热功率50 W时平行流热管启动前后的表面温度分布情况。图中显示,加热功率为50 W时平行流热管启动后温度变化趋势与加热功率30 W时相同,启动后热量都能够迅速传递到绝热段和冷凝段。在稳定工作过程阶段两种功率下工质的相变传热过程会引起管内的压力波动,在压力波动与重力的共同作用下使工质进行往复振荡流动,增加了管内的扰流,促进了蒸发段热量向绝热段和冷凝段传递。但加热功率影响平行流热管内蒸气产生的速率及两相流动状态,加热功率为50 W时,平行流热管蒸气产生速率较高,管内工质的扰动更为强烈,稳定工作后各管路间的压力不平衡引起的气柱和液柱的振荡流动更为剧烈。

2.2 管径的影响

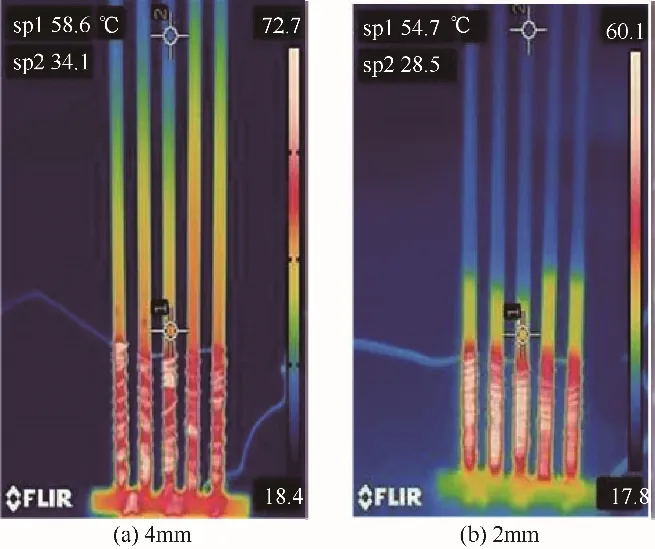

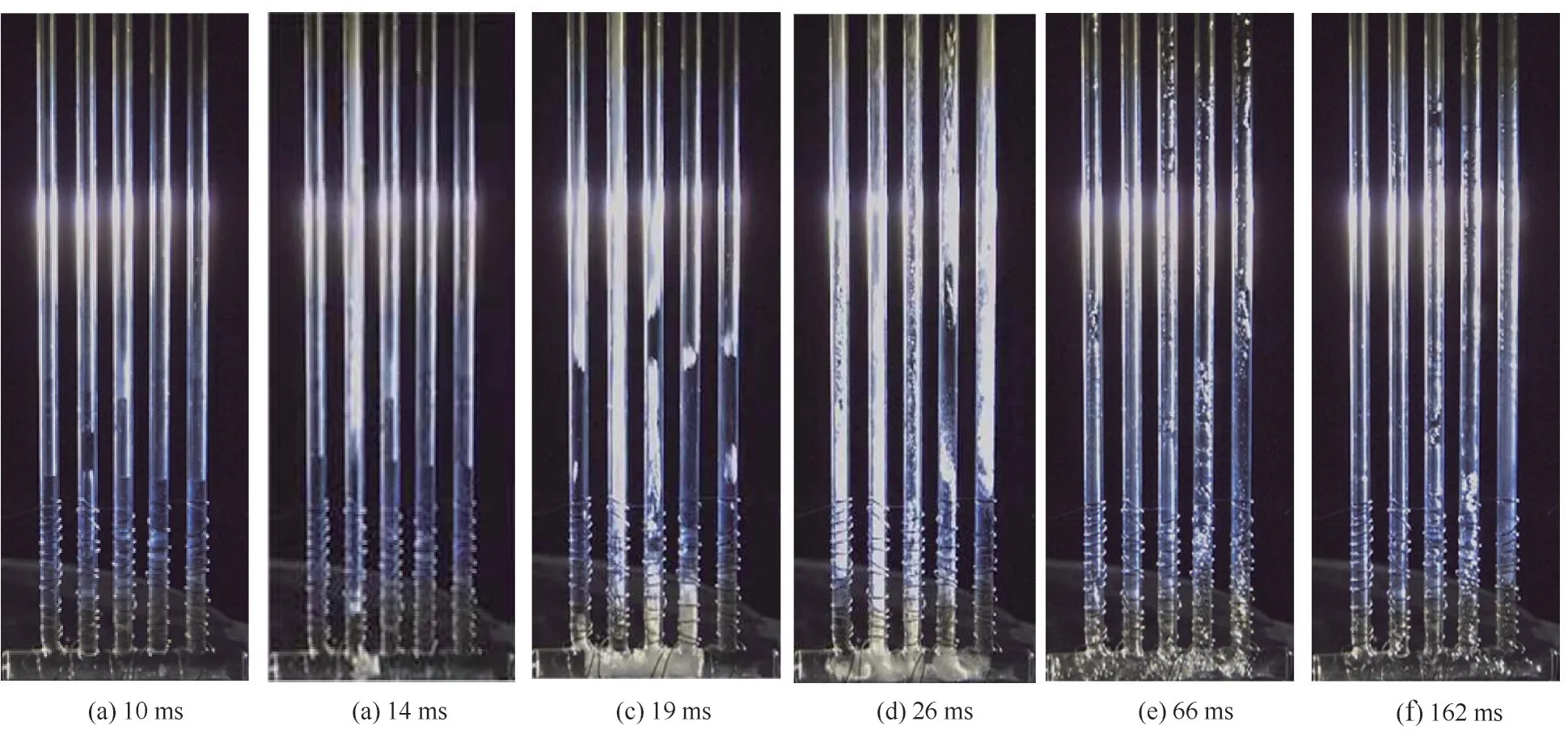

在加热功率为50 W,充注工质为丙酮的条件下,对平行流热管不同管径下的工作状态进行研究。图6示出了管径为4 mm时平行流热管的工作过程,管径为2 mm的平行流热管工作状态如图8所示。两种管径下各管路间气柱和液柱由于管间不平衡压力与重力的共同作用进行往复振荡运动,同时管内都出现了泡状流、弹状流和环状流等多种流型的转变,而管径为2 mm的平行流热管在相同加热功率下的工作过程较为平缓,管内容易生成长气柱,长气柱在管中进行小振幅的振荡且不易断裂,阻碍了热量的传递,降低了热管的传热能力。

图9为不同管径下平行流热管启动后的表面温度分布情况。对于2 mm的平行流热管,由于管径较小,平行流热管各管路间的压力不平衡所引起的气柱和液柱的往复振荡过程受到限制,液态工质在各管路间很难进行动态分配,使各管路间温度分布较不均匀,气泡存在的位置温度较高,液柱存在的位置温度较低,由此说明管径越小,热管的传热性能越差。

图8 平行流热管的工作过程(2 mm,丙酮,50 W)Fig.8 Working process of parallel flow heat pipe(2 mm,acetone,50 W)

图9 平行流热管在不同管径下启动后的表面温度分布(丙酮,50 W)Fig.9 Surface temperature distribution of parallel flow heat pipe after startup under different pipe diameters(acetone,50 W)

2.3 工质的影响

工质的物性参数影响平行流热管的流动和传热,使其表现出不同的工作状态,因此在加热功率为50 W,管径为4 mm的工作条件下,选用丙酮和甲醇作为充注工质,来研究工质热物性对平行流热管运行状态的影响。

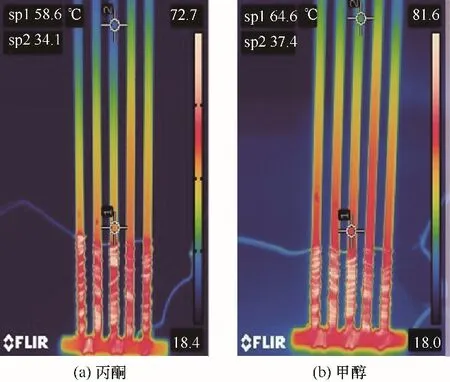

图6已经示出了丙酮作为工质时平行流热管的工作状态。充注工质为甲醇的平行流热管工作过程如图10所示。相同条件下,工质为甲醇的平行流热管和工质为丙酮的平行流热管的启动过程相似,都是先由自然对流向核态沸腾转变,转变过程中管内出现瞬态剧烈沸腾[图10(a)~(c)],而后高温蒸气在沸腾的压力下向上做冲刷运动,到达冷凝段后被冷凝形成液膜贴附在热管壁面上,在重力的作用下返回蒸发段,之后平行流热管进入稳定工作状态。在稳定运行阶段,相较于丙酮,以甲醇为工质的平行流热管管内气泡的生长、合并、运动的速度较慢,工质往复振荡的程度较弱。由于饱和状态下丙酮的压力随温度的变化值dP/dT较大,蒸发段输入少量热量就可使液态工质汽化,使得管内具有较大的压差;同时其潜热值较低,有利于气泡的生成和破裂;动力黏度也较小,便于冷凝液的回流,这些热物理性质使得各管路间的压力不平衡加剧,管内工质往复振荡运动更为激烈,更有利于热量的传递。

图11(a)、(b)分别为充注工质为丙酮和甲醇的平行流热管启动后表面温度分布,通过对比可以发现工质为丙酮的平行流热管启动后蒸发段运行温度更低,蒸发段和冷凝段的温差更小,在实验研究范围内工质为丙酮的平行流热管具有更好的换热性能。

3结 论

本文为了研究平行流热管管内流动过程,搭建了平行流热管可视化实验台,对不同结构参数、不同加热功率及不同工质的平行流热管进行了可视化实验,研究了平行流热管启动特性、管内相态以及工质分配规律,得到以下结论。

图10 平行流热管的工作过程(4 mm,甲醇,50 W)Fig.10 Working processof parallel flow heat pipe(4 mm,methanol,50 W)

图11 平行流热管在不同工质下启动后的温度分布(4 mm,50 W)Fig.11 Temperature distribution of parallel flow heat pipe after startup under different working fluids(4 mm,50 W)

(1)平行流热管工作机理复杂,既不同于传统的重力热管也不同于脉动热管,工作过程中气泡在管路中生成、长大、拖曳及管路间分化,并联管路内工质在不平衡压力与重力的共同作用下进行往复振荡流动,同时管内出现泡状流、弹状流、环状流等多种流型的转变,增加了工质在蒸发段和冷凝段的扰动,强化了工质与壁面的换热。

(2)加热功率影响平行流热管内蒸气产生的速率并因此影响两相流动状态,较高的加热功率将产生更多的蒸气和更剧烈的往复振荡,因此平行流热管能够满足高热通量换热需求。

(3)随着管径的减小,蒸发段内部容易生成长气柱,长气柱不易断裂阻碍了热量的传递,同时较小管径下平行流热管各管路间的压力不平衡所引起的气柱和液柱的往复振荡过程受到限制,液态工质在各管路间很难进行动态分配,导致各管路间温度分布不均匀,因此平行流热管换热器在设计的过程中应适当增加管径减少气塞。

(4)两种工质的平行流热管管内的启动和工作状态较为相似,但是相同的条件下工质为丙酮的平行流热管管内气泡生长、合并、运动的速度相对较快,各管路间的压力不平衡所引起的气柱和液柱的往复振荡更为剧烈,且平行流热管启动后蒸发段和冷凝段的温差较小,因此在实验研究范围内工质为丙酮的平行流热管具有更好的换热性能。