机载补气增焓制冷系统动态仿真模型

2021-06-03孙浩然吕中原吴成云胡海涛

孙浩然,吕中原,吴成云,胡海涛

(1中国商用飞机有限责任公司上海飞机设计研究院,上海201210;2上海交通大学机械与动力工程学院,上海200240)

引 言

机载蒸气压缩制冷循环具有系统能效比高、不需要从发动机引气、系统运转费用低等优势[1-2],被广泛应用于现代飞机的环境控制系统中[3-4]。

受到飞行包线约束,机载蒸气压缩制冷循环常运行在高排气压力、低蒸发温度的恶劣工况,导致压缩机排气温度升高、系统耗功增加、可靠性下降[5-6]。为了提升系统效率及可靠性,补气增焓技术被引入到机载制冷系统中。研究表明,相比于传统制冷循环,带闪发器的补气增焓制冷循环的系统能效提升29%、压缩机排气温度降低29%[5],能够大幅提升机载环控系统的运行经济性和可靠性。

在飞机实际运行中,随着飞行高度的变化,外界冲压空气的温度、压力等状态参数会大幅度变化[7-8];同时,机载设备的开启与关闭会导致热负荷剧烈变化;上述动态工况使得机载制冷循环的性能动态波动,从而影响整个环控系统的性能。因此,为了设计出可靠的机载制冷系统,需要开发动态性能仿真模型,来预测在飞行全包线下机载补气增焓制冷系统的动态性能[9]。

目前,针对制冷系统的动态模型集中于传统民用领域的蒸气压缩制冷系统。丁国良等[10]和Koury等[11]通过对系统解耦,建立了分体式家用空调的动态仿真模型;Lin等[12-14]基于Z传递函数建立了间冷式冰箱的动态仿真模型;Shah等[15]建立了双蒸发器的空调系统仿真模型,并提出了双蒸发器控制方法;Shao等[16]基于两相流体网络建立了复杂空调系统的动态仿真模型;Chen等[17]采用模糊控制算法优化了系统控制逻辑;Qiao等[18]开发了中间补气型热泵系统动态仿真模型。对于机载制冷循环,已有研究多针对单相的空气制冷循环[19-21];李运祥等[22]建立了相变系统动态仿真模型,然而该模型针对的是传统单级压缩制冷系统,无法反映补气增焓制冷系统中的补气环节对于系统性能的影响。

本文目的是开发机载补气增焓制冷系统的动态性能仿真模型,包括部件动态模型及系统的动态仿真算法,并开展实验验证模型精度。

1 建模对象及思路

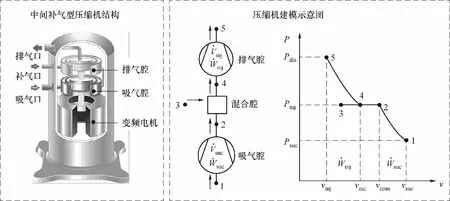

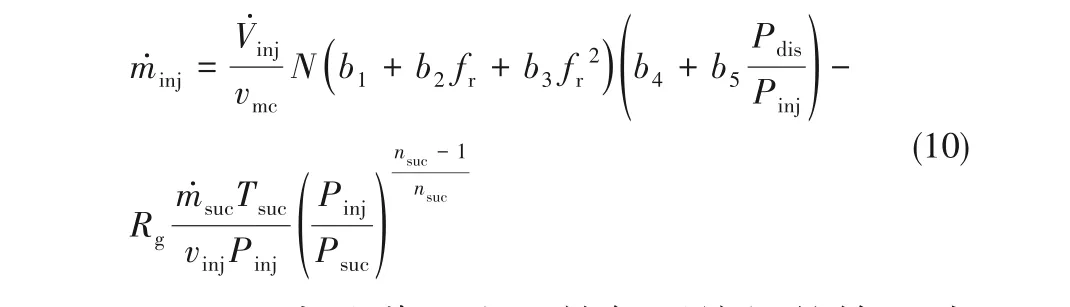

机载补气增焓制冷系统是一种带闪发器的中间补气型蒸气压缩系统,由中间补气型变频压缩机、冷凝器、蒸发器、闪发器、热力膨胀阀和压力调节阀组成,系统原理及参数传递关系如图1所示。

建立机载补气增焓制冷系统动态仿真模型,首先需要建立各部件的动态模型,包括补气压缩机、蒸发器和冷凝器、闪发器及热力膨胀阀;再基于图1所示的参数传递关系,建立系统的动态求解算法。

2 动态仿真模型建立

2.1 补气压缩机动态模型

图1 机载补气增焓制冷系统示意图Fig.1 Schematic diagramof enhanced vapor injection refrigeration systemfor aircraft

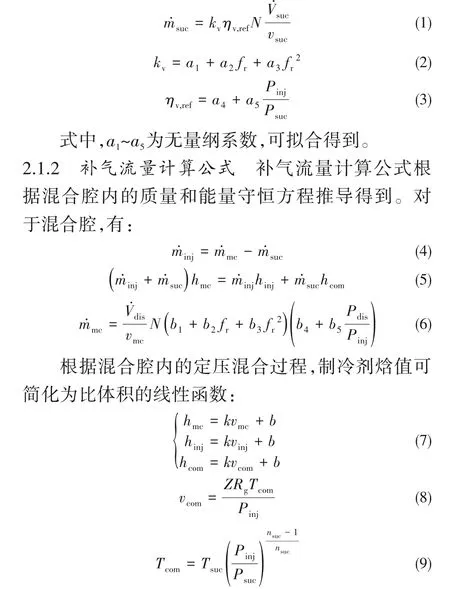

图2 补气压缩机结构及建模示意图Fig.2 Structure and modelling of vapor-injected compressor

补气压缩机是补气增焓压缩制冷循环的核心部件,由吸气腔和补气腔组成,其工作原理可抽象为吸气腔/排气腔的多变压缩过程,以及混合腔的定压混合过程,如图2所示。

基于物理机理的显式求解模型具有精度高、速度快且计算稳定的优点[23-24],因此本文采用该模型计算补气压缩机性能。

2.1.1 吸气流量计算公式 压缩机吸气流量可采用效率法计算[20]:

通过式(7)~式(9),可将未知量vmc表达为已知量vinj的函数,再代入式(4)~式(6),可得补气流量的显式计算公式:

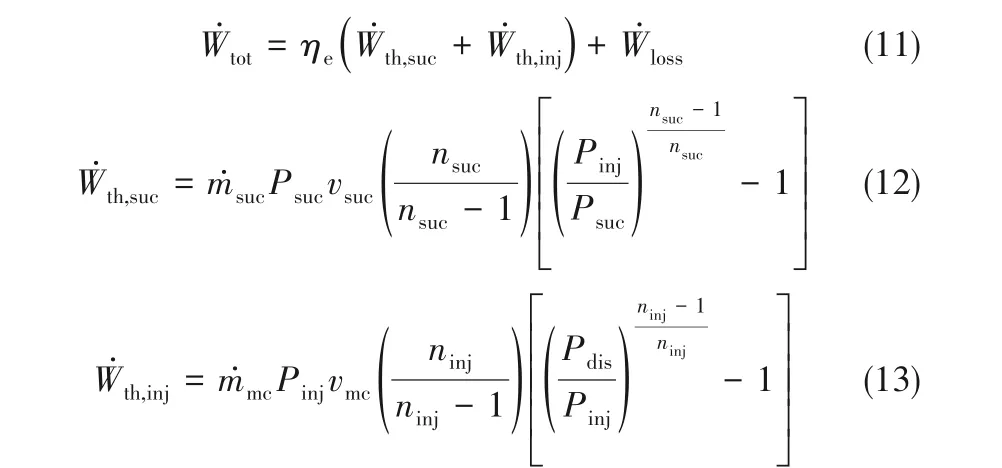

2.1.3 输入功率计算公式 补气压缩机的输入功率由两级压缩的功率之和计算得到:

2.1.4 排气温度计算公式 压缩机的排气温度由能量平衡方程计算得出:

2.2 蒸发器及冷凝器动态模型

在机载制冷循环中,蒸发器及冷凝器内为相变流体,其动态特性可采用赵丹等[25]开发的移动边界模型计算,蒸发器和冷凝器的运行工况可根据内部制冷剂状态进行判别,如图3所示。

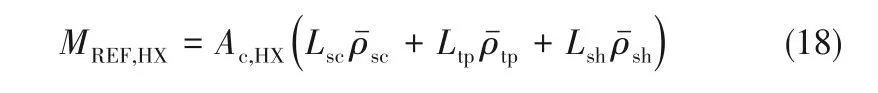

移动边界模型的原理是基于换热器内的相区划分控制微元进行计算,其质量方程为:

图3 换热器移动边界模型示意图Fig.3 Schematic diagram of moving-boundary models

换热器能量方程为:

换热器两相区的平均密度可由空泡系数计算:

式中,γˉ为两相区平均空泡系数,S为气液相滑移比。

2.3 闪发器动态模型

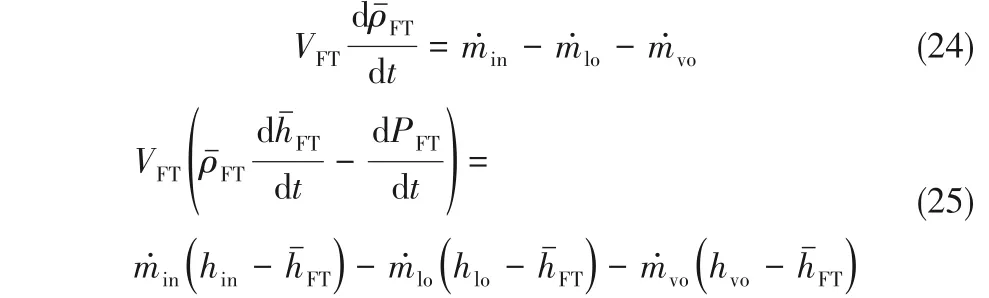

闪发器可采用Qiao等[26]开发的动态模型计算,质量方程和能量方程分别如下:

2.4 热力膨胀阀动态模型

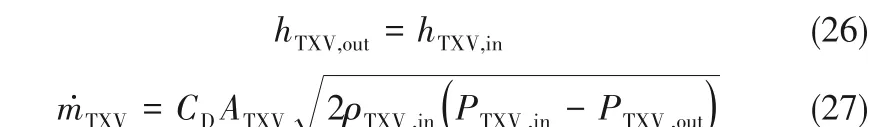

由于膨胀阀时间常数很小,可直接采用稳态模型计算:

3 系统动态求解算法

系统动态仿真算法主要有两种思路:能量引导法和质量引导法[9]。能量引导法是以能量平衡为依据,质量引导法是以质量平衡为依据。对于机载补气增焓制冷循环,闪发器内部制冷剂液位未知,导致制冷剂的绝对质量难以计算,而制冷剂质量的变化可通过单位时间步长内进出口流量的变化计算得到,从而基于质量平衡可迭代得到闪发器压力。因此,本文采用质量引导的思路开发模型求解算法。

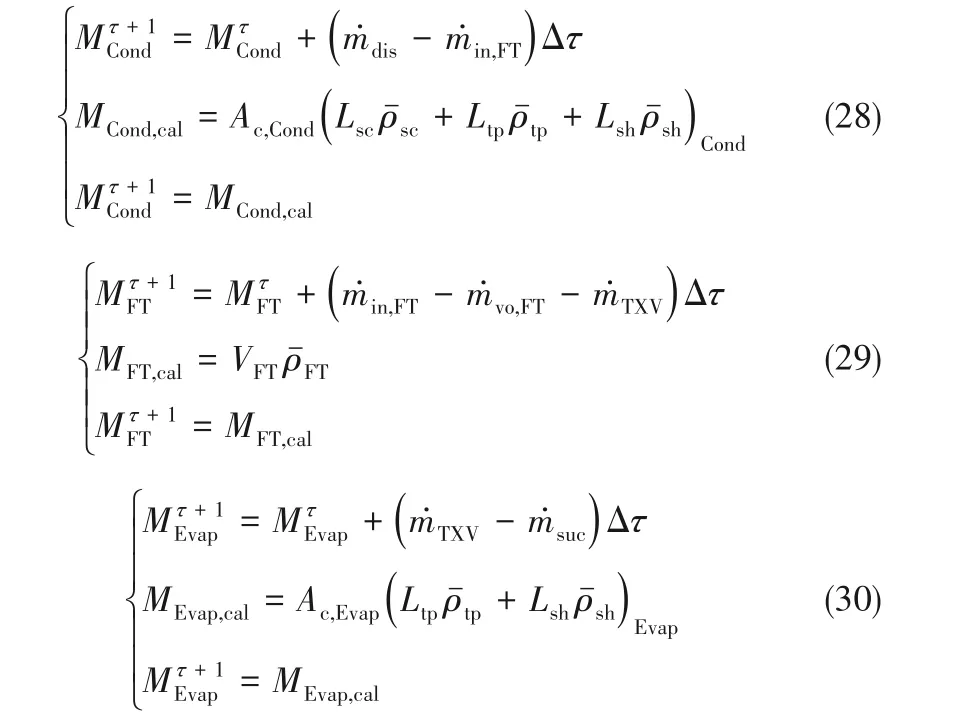

开发基于质量引导的模型求解算法的关键是获取系统内各部件之间的质量动态传递关系。根据图1所示的系统动态质量传递关系,可以得到系统动态仿真高压侧(冷凝器)、中压侧(闪发器)和低压侧(蒸发器)的收敛条件:

式中,M代表制冷剂质量,Δτ代表时间步长;上角标τ+1和τ分别代表下一时刻和当前时刻。

基于上述收敛条件,本文开发的系统动态模型求解算法如图4所示。通过迭代压力,使得基于部件动态模型的制冷剂质量计算值满足式(28)~式(30);对于开机过程,系统初始迭代值可通过假定系统各处压力相等计算得到;其他动态过程,可采用上一时刻的系统状态参数作为初始迭代值。

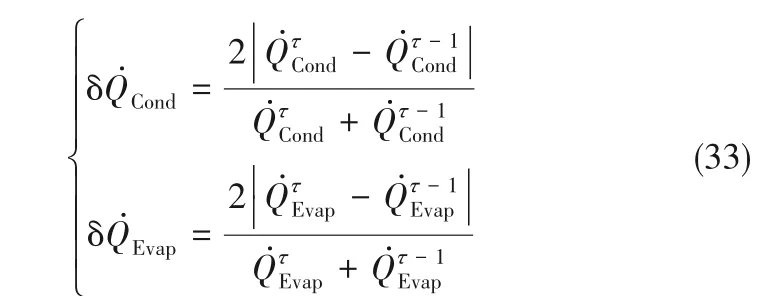

对于时间步长的选取,可采用已有文献[23]中基于制冷剂侧换热量变化率的自适应步长方法:

图4 机载补气增焓制冷系统动态仿真算法Fig.4 Flow chart for the dynamic simulation of enhanced vapor injection refrigeration systemfor airplane

对于机载制冷系统,误差限ξ可分两步取值:启停过程的前30 s系统参数变化较为剧烈,可取0.05,以后取0.005;系数σ在换热量相对差值小于误差限时取1.02,大于误差限时取0.8。

基于图4的仿真算法,联合各部件的动态模型,即可对机载补气增焓制冷系统的动态性能进行仿真计算。本文采用自主编程实现上述算法,编程语言为C++,编程平台为Microsoft Visual Studio 2015。

4 实验验证

4.1 验证实验台

本文用于系统模型验证的样机测试实验台原理如图5所示。实验台包括高温水循环、制冷剂循环和低温载冷剂循环。其中,高温水循环实验装置用于模拟系统冷凝器冷边侧工况;制冷剂循环为系统性能实验测试样机,制冷剂采用R134a;低温载冷剂循环装置用于模拟系统蒸发器热边侧的回路工况,载冷剂为65号防冻液(GJB6100—2007);制冷剂物性参数通过REFPROP 9.1获取得到。

实验测试样件是针对10 kW制冷量需求设计的机载补气增焓制冷系统,结构如表1所示。

实验中,制冷剂的质量流量采用科氏质量流量计测量,测量误差为满量程的±0.2%;载冷剂和水的流量采用体积流量计测量,体积流量的测量误差为满量程的±1%;制冷剂和载冷剂的沿程温度和压力分别采用热电偶和压力变送器测量,温度和压力的测试误差分别为±1℃和满量程的±0.2%;压缩机功率采用功率计测量,测试误差为满量程的±0.1%。综合测量得到的制冷剂温度、压力和质量流量,可以得到系统换热性能;基于误差传递分析方法,换热量误差为±2.25%。

图5 实验台原理Fig.5 Schematic diagram of the experimental rig

表1 样件结构Table 1 Parameters of the tested prototype

4.2 模型精度验证结果

4.2.1 验证工况 对于飞机制冷系统,运行可靠性表现在系统故障后的动态响应特性。系统中的主要运行部件为压缩机,压缩机的性能直接决定了系统的冷却能力。因此,本文实验通过压缩机突然停机来模拟压缩机运行故障,测量压缩机停机后的系统动态性能,以此考察本文模型对于系统动态响应特性的预测精度。实验工况选取为地面热天及巡航状态下的机载制冷循环设计工况[27],具体如表2所示。

4.2.2 验证结果 本文动态模型预测曲线与实验测量值如图6所示。从图中可以看出,模型预测趋势与实验数据基本相同,在系统动态响应时间内(190~300 s),模型对于系统压力和温度的时均预测偏差分别为2.55%和-3.29℃。

表2 验证工况Table 2 Experimental conditions

验证表明,本文动态模型能够准确反映机载补气增焓制冷系统性能的动态响应趋势。

5结 论

本文建立了机载补气增焓制冷系统动态仿真模型,包括适用于动态性能预测的部件模型及系统求解算法,并开展了实验验证,主要结论如下。

(1)机载补气增焓制冷系统中质量流量动态响应的时间常数明显小于压力和温度,对于压缩机和节流阀的流量计算可采用准稳态计算模型;而压力和温度的响应较慢,对于部件的温度和压力计算应采用动态计算模型。

(2)基于质量引导法的动态算法适用于机载补气增焓制冷系统的动态性能求解;通过闪发器进出口流量差计算质量变化,能够处理闪发器内液位未知导致系统难以计算的问题。

图6 动态模型仿真结果与实验测量值Fig.6 Predicted values and measured data of the tested prototype under dynamic conditions

(3)实验验证表明,本文模型能够准确反映系统压力和温度的动态变化趋势;在系统动态响应时间内,模型对于系统压力和温度的时均预测偏差分别为2.55%和-3.29℃。

符号说明

A——换热面积,m2

Ac——横截面积,m2

a1~a5——吸气流量公式的无量纲拟合系数

b1~b5——补气流量公式的无量纲拟合系数

CD——流量系数

cp——材料比热容,J/(kg·K)

E——制冷剂总能,J

fr——当前运行频率与额定频率的比值

h——制冷剂焓值,J/kg

kv——当量输气系数

L——长度,m

M——质量,kg

m˙——质量流量,kg/s

N——运行频率,r/s

n——多变指数

P——压力,Pa

Q˙——换热量,W

Rg——气体状态常数,J/(kg·K)

S——气液相滑移比

t——时间,s

T——温度,K

U——表面传热系数,W/(m2·K)

V——体积,m3

V˙——排气量,m3/r

v——制冷剂比体积,m3/kg

W˙——输入功率,W

x——制冷剂干度

Z——压缩因子

γ——空泡系数

δ——增量差值

ε——压缩机壳体黑度

ηv,ref,ηe——分别为额定容积效率、电效率

ρ——密度,kg/m3

σ0——黑体辐射常数,W/(m2·K4)

Δτ——时间步长,s

上角标

τ——当前时刻

τ+1——下一时刻

下角标

air——空气

amb——环境

Cond——冷凝器

cal——模型计算值

com——第一级压缩气体

comp——压缩机

dis——排气

Evap——蒸发器

FT——闪发器

HX——换热器

in——输入量

inj——补气

lo——液相出口

loss——损失值

mc——混合腔

out——输出量

REF——制冷剂

sc——过冷区

sh——过热区

shell——压缩机壳体

suc——吸气

TXV——热力膨胀阀

th——理论值

tot——汇总

tp——两相区

vo——气相出口

wall——换热器壁面