油压装置自动补气逻辑的修改与完善

2022-10-06张磊磊

张 磊 磊

(雅砻江流域水电开发有限公司,四川 成都 610051)

0 前 言

调速器油压装置和筒阀油压装置因为局部少量漏气,均需设置自动补气功能。自动补气正常逻辑为油罐油位偏高,达到自动补气油位,同时系统压力低于自动补气压力定值,系统开始补气,直至系统压力达到停止补气压力或油罐液位降至停补气油位。一般在设计自动补气功能时,停止补气压力略高于油泵停止压力,且在油泵运行时闭锁自动补气功能。自动补气功能能够正常运行时,可以不用人为干预,能节省人力成本。本文通过对比某电站两套油压装置自动补气控制逻辑差异,对调速器油压装置自动补气功能进行了完善,最终保证了调速器油压装置自动补气功能的正常运行。

1 系统组成

油压装置自动补气系统主要由油泵、压力油罐、自动补气阀、压力变送器、液位变送器以及控制系统等部分组成。压力油罐因存在微量漏气,在设备运行一段时间后,压力油罐液位会越来越高。控制系统通过采集压力油罐的压力、液位信号以及油泵运行信号,控制自动补气阀开启或关闭,从而实现自动补气功能,将压力油罐液位压至正常水平[1]。

2 调速器油压装置补气逻辑

某电站机组调速器油压装置设计了自动补气功能,但不同机组在运行过程中出现了不同的现象。其中一台机组运行一段时间后,压力油罐油位不断下降,其余机组压力油罐的油位则不断升高。所有机组的补气控制逻辑和动作都一样,即压力油罐液位较高时,自动补气功能能够自动投入。自动补气装置投入运行时间很短即复归,复归后短时间又投入,以上步骤一直重复,控制逻辑明显存在问题。电站油压装置控制系统采用贝加莱PCC2005,程序如下:

IF W_yg_bq and bq_ctl and NOT P_yg_z and NOT P_yg_b and NOT Do_bqg and NOT P_yg_rate THEN

Y_QD:=1

TON-11(IN:=Y_QD ,PT:=T#20S)

Do_bq:=TON-11.Q

补气投入的条件逻辑为:在自动补气投入的状态下,当油罐液位高于设定液位,油压不大于额定压力(6.3 MPa),同时压力未降到主泵及备泵启动压力,自动补气投入。

停止补气的程序如下:

IF P_yg_rate OR W_st_bq OR W_yg_d OR P_yg_z OR P_yg_b THEN

M1:=1

ENDIF

IF (M1 AND bq_ctl) OR FE( bq_ctl)AND Do_bq THEN

M2:=1

TON-12(IN:=M2 ,PT:=T#20S)

Do_bqg:=TON-12.Q

ENDIF

退出自动补气包括两个条件:一是自动补气控制方式切换为手动,系统延时20 s退出自动补气;二是在满足以下条件之一停止补气,即油罐达到额定压力、油罐液位降至停补气油位、油罐油位低、油罐压力降至启动主泵压力或备泵压力。

程序主要变量如下:

W_yg_bq开始补气油位bq_ctl自动补气方式P_yg_z启主泵油压(5.8 MPa)P_yg_b启备泵油压(5.6 MPa)Do_bq开补气阀指令P_yg_rate大于等于额定压力(6.3 MPa)W_st_bq停止补气油位W_yg_d 油罐油位低Do_bqg停止补气

3 自动补气存在的问题

本电站调速系统油泵为断续运行,当系统压力达到额定压力油泵停止工作。首先分析大部分机组压力油罐液位会越来越高的问题,后续再对某台机组压力油罐液位不断下降的问题进行分析。系统存在的问题首先从控制逻辑着手。此段自动补气逻辑主要考虑压力油罐的液位。油罐液位达到补气液位时开始补气,压力达到额定压力6.3 MPa或液位过低、油罐压力突降等特殊原因下停止补气。自动补气停止信号进行了20 s延时,正常情况下应将油泵运行和自动补气投入过程分开,避免同时打油和补气,造成油罐压力过高。

油位过高作为自动补气的主启动条件,只有在油泵运行时才有可能发生。油泵停止状态下,油罐的油位只能下降。因此,当油泵运行,油罐压力升高而压力尚未达到6.1 MPa时,自动补气会投入。实际上主油泵从5.8 MPa启动,至6.3 MPa停止,运行时间一般在30 s左右。自动补气从6.1 MPa投入,到油罐压力达到6.3 MPa停止,时间非常短,一般就10 s左右。油罐压力达到6.3 MPa,油泵和自动补气同时停止。短时间内油压将降至6.3 MPa以下,而此时油罐液位基本未变,仍处于高位,自动补气装置再次投入。自动补气投入后,油压将在短时间内再次升至6.3 MPa,自动补气再次退出。退出后,油罐压力再次降至6.3 MPa以下,自动补气装置再次投入。这就造成自动补气装置在不停地进行投退,补气目的并未达到,油罐液位也未能下降。

其次,分析其中一台机组调速器油压装置油位异常下降的特殊现象。因为自动补气动作的不正常,所以问题分析从控制系统和补气回路两部分开展。要使调速器压力油罐液位不断下降只有一种可能,便是油罐一直在补气。因为只有一台机组出现此种情况,所以问题不可能是控制程序造成的。若要自动补气一直投入,有一种可能是控制器的输出点粘死或者输入的信号点粘死,导致自动补气条件一直满足并投入运行。现场对控制器的输入信号和输出信号全部进行了检查,所有信号均正常。现场对自动补气阀带电情况检查,也没有发现补气阀一直带电的情况,所以导致油罐一直补气的问题不在控制系统。

另一种可能便是调速器油压装置自动补气管路存在漏气。调速器油压装置自动补气管路包括自动补气回路和手动补气旁路,正常运行时手动补气回路是关闭的,只有在自动补气功能退出后才会使用。现场检查手动补气旁路的阀门,发现阀门在全关位置,位置正确也无漏气声响。检查自动补气阀,发现自动补气阀存在轻微的漏气声音。将调速器油压装置补气回路隔离后,拆解自动补气回路,检查发现自动补气阀在未达到全关位置时,阀门的全关位置信号已经接通。即阀门实际未关严,但全关信号已经到达,控制系统收到全关信号后,补气阀断电,阀门无法全关。更换此台机组的自动补气阀后,故障消除。因问题只有一台机组出现,不属于通性问题,所以接下来需要处理的是通性问题,即补气逻辑存在的不合理性。

4 筒阀油压装置控制逻辑

某电站筒阀油压装置控制系统采用施耐德PLC,控制程序如下:

(*补气投入*)

IF(ZT_press<=610.0 and ZT_press>0.0) and ((ZT_LEVEL_ERR and DI_YWG_YLG) or INT_TO_REAL(LEVEL_TANK.value)>=640.0) and DI_QC_ZDBQ and DI_ZD THEN

cmd_bq_tr:=true;

cmd_bq_qc:=false;

END_IF;

if DI_TR_ZDBQ then

cmd_bq_tr:=false;

END_IF;

自动补气投入条件为油罐压力低于6.1 MPa,油罐液位达到补气液位640 mm,并且自动补气控制方式在自动状态,自动补气投入。此处自动补气考虑了油罐压力问题,避免油罐压力在6.3 MPa附近,自动补气装置反复动作,但其依旧未考虑油泵和自动补气同时运行的情况,同样存在不合理。

(* 补气切除*)

IF ZT_press>= 645.0 or ((ZT_LEVEL_ERR and DI_YWd_YLG) or (INT_TO_REAL(LEVEL_TANK.value)>10.0 and INT_TO_REAL(LEVEL_TANK.value)<550.0)) and DI_tr_ZDBQ and DI_ZD THEN

cmd_bq_qc:=true;

cmd_bq_tr:=false;

END_IF;

if DI_QC_ZDBQ then

cmd_bq_qc:=false;

end_if;

自动补气停止的判断逻辑为油罐压力达到6.45 MPa,或者油罐液位在补气过程中不断降低,低于补气停止液位550 mm,自动补气退出。此处的自动补气退出逻辑明显更加完善,首先其停止补气的压力为6.45 MPa而非6.3 MPa,有了足够的缓冲空间,便不会因为下次启泵油压达到6.3 MPa的同时液位过高。

此外,筒阀油压装置自动补气还对其投入和退出成功与否进行了判断,若发现存在问题,能够及时提醒运行人员进行处理,具体程序如下:

(* 自动补气投入故障 *)

tmr_bqtr_fault(IN:=cmd_bq_tr ,PT:=T#30000MS);

IF tmr_bqtr_fault.q and not DI_TR_ZDBQ THEN

zt_bqtr_fault:=true;

END_IF;

IF DI_TR_ZDBQ THEN

zt_bqtr_fault:=false;

END_IF;

(*自动补气停止故障*)

IF tmr_bqqc_fault.q and not DI_qc_ZDBQ THEN

zt_bqqc_fault:=true;

END_IF;

IF DI_qc_ZDBQ THEN

zt_bqqc_fault:=false;

END_IF;

当自动补气投入或者自动补气退出信号开出,延时20 s,若自动补气阀位置信号未能正常反馈,则报自动补气开启或停止故障[2]。

5 调速器油压装置自动补气逻辑修改

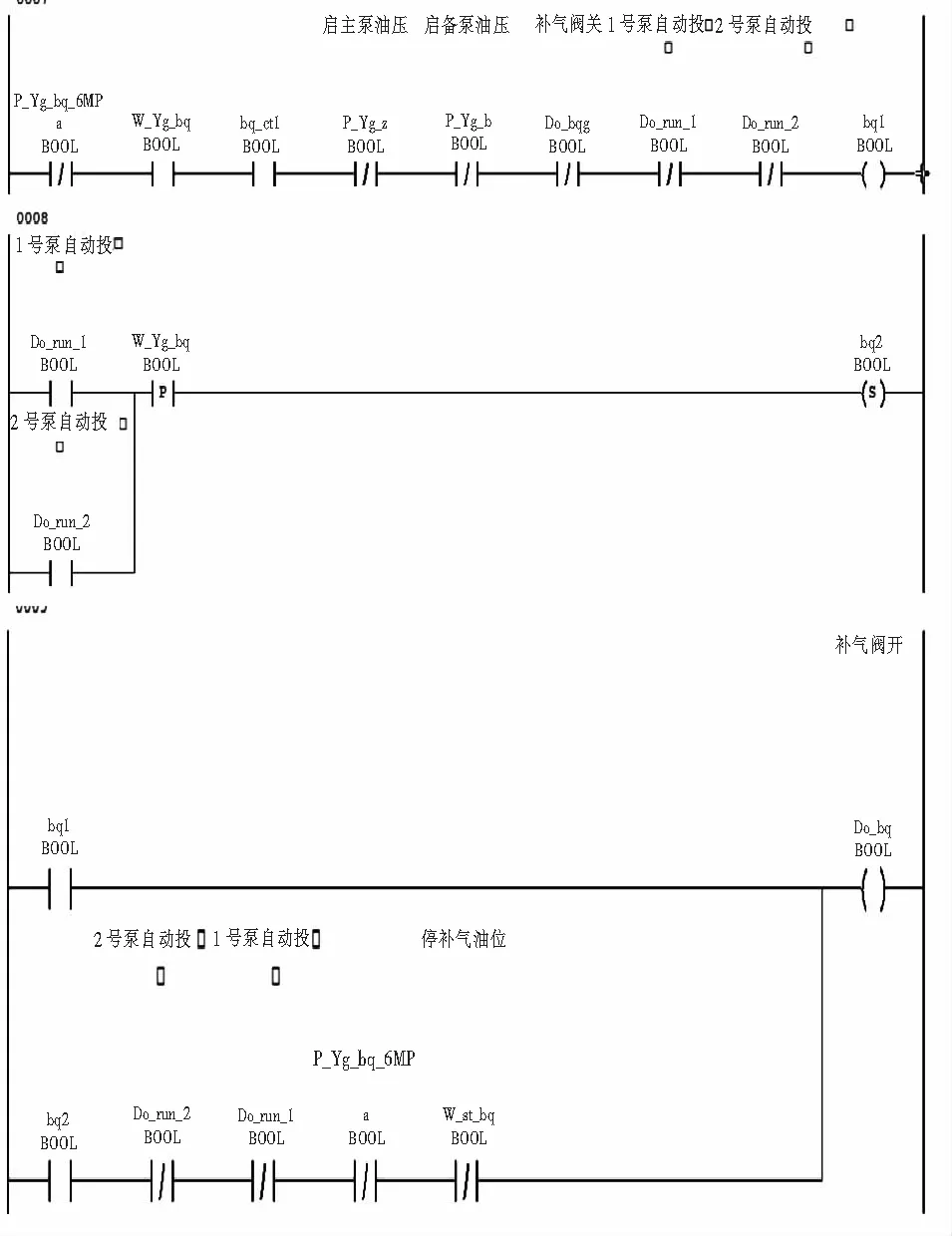

为保证调速器油压装置自动补气逻辑更加完善,对程序做如下方面的修改[3](见图1)。

图1 调速器油压装置自动补气逻辑程序修改示意

(1)为了实现油压液位过高投入自动补气功能,同时避开自动补气和油泵同时运行,应该在自动补气投入程序中增加油泵运行信号。

(2)若在自动补气过程中,油压下降过快,则油泵应正常启动,即油泵运行信号闭锁自动补气信号,但自动补气不闭锁油泵启动信号。

(3)增加油泵启动时对油压的判断条件,并将停止补气压力调整为6.45 MPa,保证补气过程的时间充足。

(4)若油泵运行过程中,液位达到过高值,则程序检测液位过高上升沿,在油罐压力降至6.0 MPa时,投入自动补气。

自动补气投入分为两个条件:一是油泵不在运行,油罐油位处于高位,同时压力低于6.0 MPa,自动补气投入运行;二是油泵运行时检测到液位过高,当油泵停止后,油罐压力降至6.0 MPa,此时只要油罐液位未降至停补气油位,自动补气装置均开始补气,直到压力油罐压力达到6.45 MPa。此逻辑能够很好地避免补气阀反复动作。另外当油罐压力下降的同时油罐液位高信号复归,补气阀也能向油罐进行补气,提高了补气效率。

补气阀退出的条件参考筒阀油压装置自动补气退出逻辑[4]。

6 结论与展望

自动补气逻辑看似简单,但在实际运行过程中很容易忽略油泵和补气配合问题。既要做到油泵和补气装置不同时运行,又要保证系统的补气效率,所以设备运行过程中应加强关注,避免自动补气阀在油罐额定压力附近反复动作,起不到实际的补气效果。

自动补气回路不仅可能导致压力油罐液位不断上升,也可能导致压力油罐液位的不断下降,其造成的原因是截然不同的。当系统逻辑不正确,补气功能不能正常投入,油罐油位将不断上升。若系统存在漏气,则油罐油位将不断下降。若二者刚好平衡,则油罐油位将不发生变化,不过此种情况基本不可能发生。因此,问题分析过程中,要考虑所有的因素。

油压装置自动补气动作实际是整个液压系统存在漏气造成的。若油压装置突然补气频繁,运行维护人员首先应先找到补气功能频繁动作的原因,找到系统的漏点。若漏点消除,则自动补气必然能恢复正常。

自动补气功能正常与否,直接影响了油罐的油气比例。当油罐内油位偏高,机组调节负荷时油罐油位将明显下降。而油位的明显下降必然造成油压装置压力下降明显,因为气的压缩性能是远高于油的。所以只有合适的油气比例,才能保证油压装置内既有足够的油,又能在机组调节负荷时减慢油罐压力降低的速度,这个一个相互牵制的关系。

随着自动控制系统的发展,控制系统应逐步具备大数据统计和分析功能。如补气系统的控制逻辑,不单单只是自身油压、油位的判断,应该将其相关量进行统计分析。又如机组一段时间的运行工况、每次补气运行的时间、每次补气时间间隔、不同机组的补气时间差别,应通过对这些情况的具体分析判断,针对不同运行工况,自主判断补气功能动作是否正常。当补气功能不正常时,能够及时提醒运行人员采取措施,避免异常发生。

本文通过两套补气装置的程序对比,对调速器油压装置自动补气逻辑程序进行了优化,提高了自动补气的可靠性。