液压重载机械臂有限元分析

2021-06-03徐赛华曹秀芳张高峰杨秀萍王收军

徐赛华,曹秀芳,张高峰,杨秀萍,王收军

(1.天津理工大学 机械工程学院 天津市先进机电系统设计与智能控制重点实验室,机电工程国家级实验教学示范中,天津 300384;2.南京晨光集团有限责任公司,南京 210006)

工程中对大型机械装备的计算常采用有限元方法.何干等[1]对三螺杆泵核心工作工件进行静力分析;樊大宝等[2]利用ANSYSWorkbench对3-UPRP并联结构其进行力学分析,为机构的正常工作提供理论依据;林义忠等[3]基于有限元灵敏度分析确定机械臂大臂的结构优化;姜振廷等[4]对六自由度机械臂进行静态和模态分析;张永康等[5]通过ANSYS Workbench对吊臂结构全伸工况进行有限元分析验证了吊臂满足强度要求;刘楠等[6]利用Design Modeler对推波板关键受力部分的7种强度、刚度建立三维模型,分别进行有限元分析,对比得到推波板结构参数;于涛等[7]运用Adams和ANSYSWorkbench分别进行运动学仿真和力学性能分析来验证机械手设计的合理性以及准确性.

本文采用ANSYSWorkbench软件对液压重载机械臂的静态和模态进行仿真,考虑了液压油的影响,采用液压缸刚度,得到了机械臂的应力、变形分布云图,并与液压缸视为刚性时相比较,为机械臂的设计提供了依据;得到的前4阶固有频率和振型,为机械臂结构的优化提供了理论指导.

1 有限元模型

在Solidworks中建立机械臂的三维模型,图1(a)为机械臂整体结构图,该机械臂为液压驱动,细小结构较多,构造紧凑且复杂.在建模过程中,采用等效配重法将马达进行等效简化[8];将各种连接如齿轮啮合简化为轴与孔接触、螺栓连接简化为面接触;忽略螺纹、倒角和伸缩臂安装螺钉等对力学性能分析影响较小的特征.

图1 机械臂模型图Fig.1 Mechanical arm model diagram

将简化后的模型导入到ANSYSWorkbench软件中,材料为Q345,许用应力为230 MPa(安全系数取1.5);机械臂各接触面选用Bonded和Frictional(其中摩擦系数为0.2)两种面约束定义;在机械臂抓手两端施加与自重方向相同,大小为15 000 N的力.由于机械臂结构复杂,因此对机械臂进行分块划分网格,主要采用四面体网格和六面体网格,节点数为1 335 655,单元数为620 861,有限元网格如图1(b).

2 液压缸刚度计算

在液压系统中,液压油一般视为不可压缩.这是由于轻载时,液压油压缩量较小可以忽略,但负载较大时,液压缸的刚度将影响系统性能,因此本文将液压油的刚度用虚拟弹簧等效替代[9],如图2所示.

考虑油管内液压油的体积,由图2可得液压缸

图2 液压缸等效示意图Fig.2 Hydraulic cylinder equivalent diagram

无杆腔的刚度K1和有杆腔的刚度K2分别为:

式中,E为液压油的体积弹性模量,本文取1.8×103MPa;

液压缸的刚度K为两弹簧并联,则:

由公式(1)~(3)分别计算得到变幅液压缸的刚度为128 470 N/mm、进退液压缸的刚度为19 079 N/mm和伸缩液压缸的刚度为54 322 N/mm.

3 静态分析

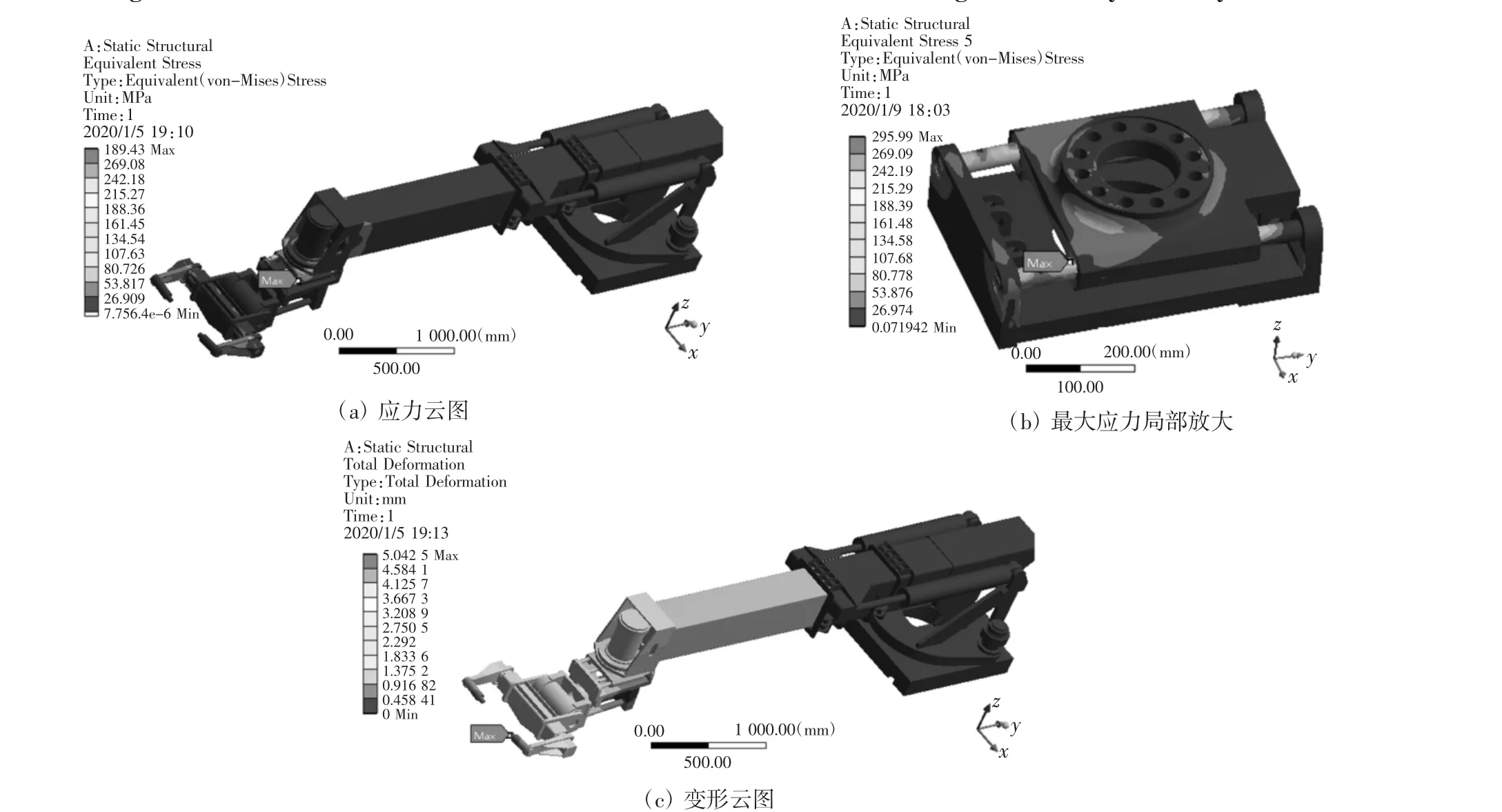

在ANSYS Workbench中利用Static Structural模块完成机械臂的静力学分析时,各液压缸采用Spring模拟,定义相应的弹簧刚度,得到机械臂的应力和变形分布云图,如图3所示.可以看出在进、退导轴与法兰的交接处,有应力集中,最大应力为189.43 MPa,但小于Q345的许用应力,机械臂整体应力分布比较均匀,抓手的最大应力为121.89 MPa,伸缩臂的最大应力为71.64 MPa,回转台支座的最大应力为11.34 MPa;可见,机械臂的强度满足工作要求.伸缩臂最大变形0.54 mm(小于许用变形2.5 mm),刚度满足工作要求.

液压缸视为刚性时,得到的应力和变形云图,如图4.与考虑液压缸的液压刚度图3相比,最大应力出现的位置相同,但数值分别有所增加,最大应力为295.99 MPa,机械臂应力分布不均匀;伸缩内臂和外臂变形差别较大,液压缸连接处变形很小,表明约束过强,因此考虑液压缸刚度的分析结果更合理.

图3 机械臂应力和变形云图(考虑液压缸刚度)Fig.3 Contoursof stressand deformation of the Mechanical arm(considering stiffness of hydraulic cylinder)

图4 机械臂应力和变形云图(考虑液压缸为刚性)Fig.4 Contoursof stress and deformation of the mechanical arm(considering hydraulic cylinder asthe rigidity)

4 模态分析

利用考虑液压缸刚度的静力学分析模型,施加重力载荷,进行预应力模态分析,得到机械臂前4阶固有频率和振型,如图5所示(图中虚线为原始位置).一阶固有频率为21.5 Hz,机械臂沿Y方向扭转,变幅液压缸处的变形最大,为1.75 mm;二阶固有频率为23.8 Hz,机械臂前端沿Z方向上下俯仰,抓手处变形最大,为1.45 mm;三阶固有频率为24.9 Hz,机械臂沿X方向摆动,变幅液压缸靠近后铰支座处的变形最大,为2.41 mm;四阶固有频率为30.7 Hz,机械臂沿Z方向弯曲并沿X方向的扭转,最大变形为2.06 mm.可见,机械臂的固有频率较低,伸缩臂全部伸出时容易产生振动.

图5 机械臂前四阶模态图Fig.5 Fourth-order modal diagram of the mechanical arm

5 结论

本文应用ANSYSWorkbench软件对液压重载机械臂进行有限元分析,结论如下:

1)采用液压缸等效刚度,得到了机械臂的应力、变形分布云图,表明机械臂满足强度和刚度要求,为机械臂的设计提供了依据;与液压缸视为刚性时相比,仿真结果更合理.

2)机械臂固有频率较低,伸缩臂全部伸出时容易产生振动,因此应该对伸缩臂的结构进行优化,在不增加质量的基础上,提高其固有频率.

3)考虑液压缸刚度进行分析的方法,为液压机械臂的设计与仿真提供了一种新方法.