淖毛湖煤加氢液化过程杂原子迁移转化研究

2021-06-02林雄超殷甲楠丁雄文王永刚徐振刚

林雄超,殷甲楠,丁雄文,王永刚,徐振刚

(中国矿业大学(北京)化学与环境工程学院,北京100083)

煤直接加氢液化是获取煤基油品和化工原料的重要手段。淖毛湖煤是新疆地区的典型煤,中低温热解的焦油产率较高,由于其较高的反应活性,是一种理想的在温和条件下即可直接加氢液化的煤种[1]。煤直接液化粗油可通过进一步加氢精制得到汽油、柴油和航空煤油等油品,并可制备芳烃潜含量高的化工原料[2]。原料煤中杂原子化合物的化学结构和含量对直接加氢液化产生的液体产物的品质有较大的影响。研究表明,直接液化产物主要由烃类化合物组成,芳烃中含有较多的氢化芳烃[3,4];含氧和含氮化合物不易通过加氢脱除,可留在液化油品中,分别以酚类和喹啉形式存在,一般含量在1%左右[5];含硫化合物相对较易加氢脱除,因此,油品中其含量相对较低[6,7]。直接液化产物组成的解析是获取高品质液化产品和优化直接液化工艺的关键。由于煤直接加氢液化产物组成复杂,并且杂原子化合物的含量较低,分析前通常采取实沸点馏分切割、溶剂萃取或减压蒸馏等预处理方法进行组分分离、富集[8,9]。但预处理过程易引起油品的变质,并不能完整反映各节点产物的真实形态。因此,准确解析煤直接液化过程的产物组成,剖析液化过程中杂原子迁移的转化规律,需要结合多种有效的分析手段[10]。

本研究以淖毛湖煤为研究对象进行温和条件下的加氢液化反应,结合元素分析、FT-IR、GCMS和GC-AED等多种分析方法,对煤直接液化产物进行定性、定量解析,研究直接液化过程中杂原子的迁移转化规律,为优化直接加氢液化工艺和解析液化机理提供参考。

1 实验部分

1.1 实验原料

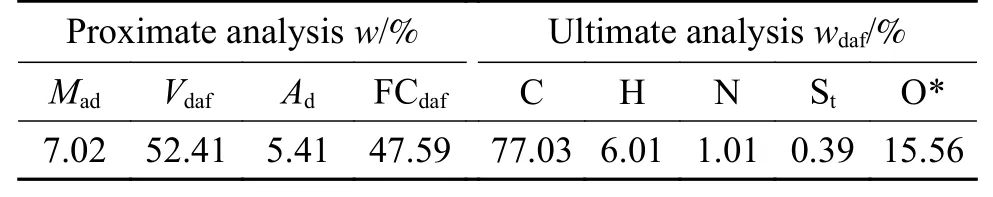

实验以新疆淖毛湖煤为研究对象,原料煤的工业分析和元素分析见表1。分析发现,该煤干燥无灰基挥发分高达52.41%,属于高挥发分、低灰、低硫煤,适合进行直接加氢液化。

表1 淖毛湖煤的煤质分析Table 1 Proximate and ultimate analyses of Naomaohu coal

1.2 直接液化反应实验

直接液化具体操作步骤及结果计算参照GB/T33690—2017和GB/T30044—2013进行。实验称取200目以下的煤样20 g(干燥无灰基煤)、0.858 g三氧化二铁(Fe占干燥无灰基煤质量的3%)以及25.1 mL四氢萘(干燥无灰基煤质量与四氢萘的质量比为45∶55),依次加入500 mL间歇式高压反应釜中并密封。反应氢初压为2 MPa,温度分别为300、350、400和450℃。反应结束后,利用索氏抽提对液化产物进行分离。液化产物依次使用正己烷、甲苯、四氢呋喃进行索氏抽提,对应所得产物依次为液化油(正己烷可溶)、沥青烯(正己烷不溶甲苯可溶)、前沥青烯(甲苯不溶四氢呋喃可溶)和液化残渣(四氢呋喃不溶物)。

直接液化数据处理过程中主要涉及的计算有煤液化转化率、油产率等,计算方法如下:

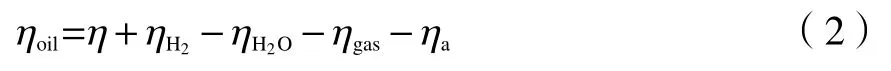

式中,m0是原料总质量,包括煤、催化剂、溶剂以及消耗的氢气(g);m1为未反应物的质量(g),mdaf为参加反应的干燥无灰基质量。

式中,ηoil代表油产率;η代表转化率;ηH2代表氢耗率;ηgas代表气产率;ηa代表沥青质产率。

1.3 产物分析

元素分析采用德国ELEMENTAR公司vario EL III元素分析仪进行分析。

对原料煤和液化残渣采用MB3000傅里叶红外(FT-IR)分析仪(ABB,Canada)进行分析。每个样品扫描45次,扫描波长为400−4000 cm−1,步进为2 cm−1。

气相色谱联用质谱(GC/MS)采用HP-5MS型毛细管柱(60.0 m×250μm×0.25μm);氦气为载气,流 量1.0 mL/min;进 样 量 为0.4μL,分 流 比50∶1;进样口温度300℃;初温为40℃,升温速率为2℃/min,终温为290℃;EI源离子化电压70 eV,离子源温度230℃;质量扫描50−500 amu,测试结束后将GC-MS检测到的物质比对标准谱库进行定性和半定量分析。

气相色谱联用原子发射光谱(GC-AED)采用HP-1型毛细管柱(25.0 m×250μm×0.25μm),载气为高纯氦气,反应气为高纯氢气和高纯氧气(气体纯度>99.999%);进样量为0.2μL,分流比为60∶1;进样口温度280℃;初温为40℃,升温速率为2℃/min,终温为280℃;传输线和等离子体腔体温度为280℃,柱箱升温与GC-MS升温程序一样;元素特征光谱测试通道为C193(λ=193 nm)、C175(λ=175 nm)、S181(λ=181 nm)及N174(λ=174 nm),实现C、N、S等元素的同步测定。

2 结果与讨论

2.1 直接加氢液化反应特性

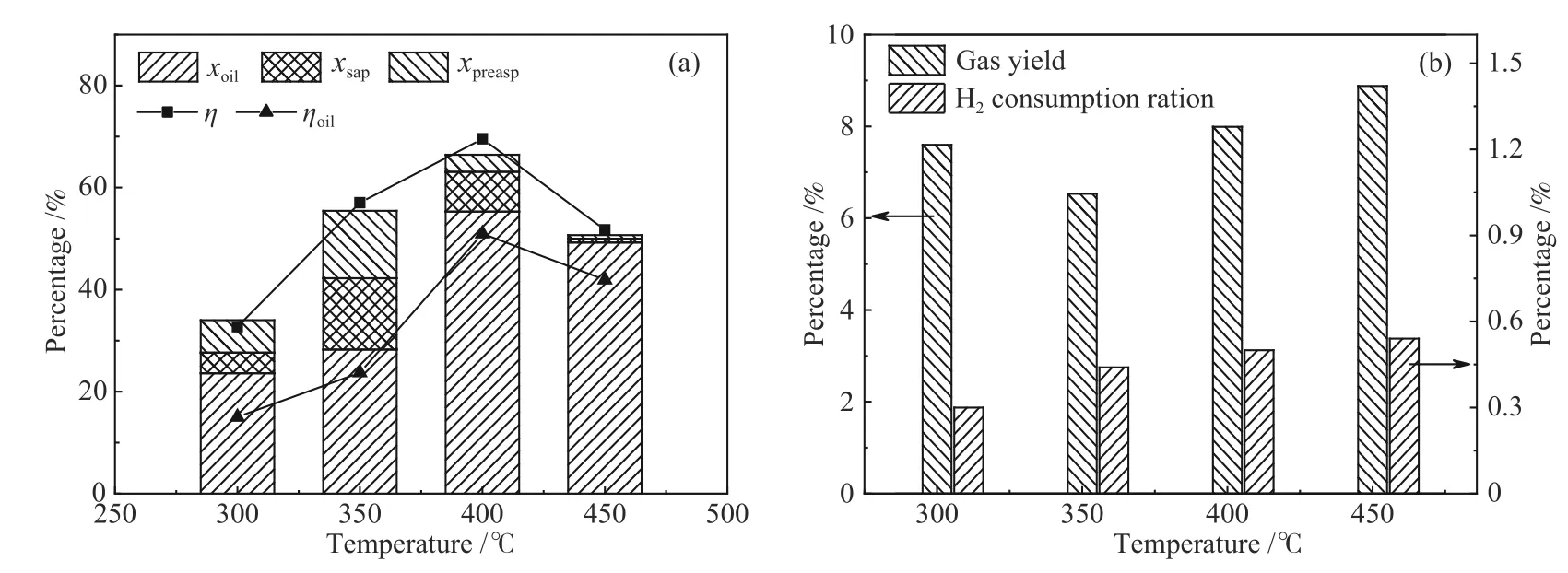

淖毛湖煤直接加氢液化转化率和液化油、沥青烯、前沥青烯、气体产率及氢耗结果见图1所示。由于淖毛湖煤具有较高的反应活性,较低氢初压条件下表现出较高的液化转化率,结合前期实验结果,采用2 MPa液化初压,进行直接液化实验。

随液化温度升高,油产率和转化率呈先升高后降低的趋势,在400℃出现峰值,随后逐渐下降。最高油产率为55.3%,转化率达到69.6%。通过分析发现,350℃时产生较多的沥青烯和前沥青烯,而且液化转化率较低。此温度处在煤分子大量解聚活化阶段,产生大量自由基碎片,加氢稳定化是获得较高油产率的关键。通过比较发现,450℃时沥青烯及前沥青烯的产率明显低于其他较低温度,说明在该条件下,热解产生的大分子产物未能及时加氢,而是直接发生了缩聚。由于淖毛湖煤属于低阶煤,大分子结构相对疏松且其中含有较多的游离组分,氢碳比较高,因此,在液化时具有较高的反应活性,且具有较低的初步热裂解温度[1]。但过高的反应温度会激发大量自由基的快速缩聚,从而抑制自由基的加氢稳定过程,降低油产率[11]。因此,450℃时液化转化率和油产率均明显下降,并有一定程度的结焦现象,影响了沥青烯和前沥青烯向轻质油品的转化。氢耗率及气产率随着液化温度的升高呈整体增加趋势。较低温度(400℃以下)氢耗主要用来稳定热解产生的活性自由基。氢耗随温度的升高表明自由基大量产生。然而在400℃以上,氢耗的增高并未提高油产率,而是出现结焦现象,重质组分更多的留在了液化残渣中,且生成更多的气体产物,说明高温加氢主要促进煤大分子结构发生缩聚,并诱导轻油产品的进一步加氢裂解。综合淖毛湖煤加氢液化反应性,在较低的氢初压力下,在400℃温度下即可获得较好的液化转化效果。在该加氢液化条件下淖毛湖煤中的杂原子转化和分布规律表现出一定的特异性。

图1 淖毛湖煤直接液化反应特性(a),温度对直接液化的影响(b),温度对气产率及氢耗的影响Figure 1 Direct liquefaction characteristics of Naomaohu coal,(a)effect of temperature on the reactivity,(b)effect of temperature on gas production rate and hydrogen consumption

2.2 气体产物组成变化

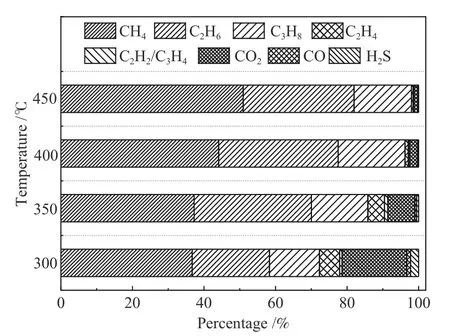

随液化温度升高,气体产物的产率随之增高。气体产物中小分子烷烃的含量随温度升高而增加(如图2所示),进一步说明液化过程在发生氢自由基反应的同时伴随脂肪烃侧链的大量断裂,且随温度升高该反应更明显。由于淖毛湖煤为低硫低氮煤,在气相产物中除H2S外,未检测到其他含杂原子气体,说明杂原子可能主要以化合物方式富集到液体产物和残渣中。

图2 直接液化过程气体产物的组成Figure 2 Compositions of gaseous products of coal direct liquefaction

2.3 加氢前后煤大分子官能团及杂原子分布变化

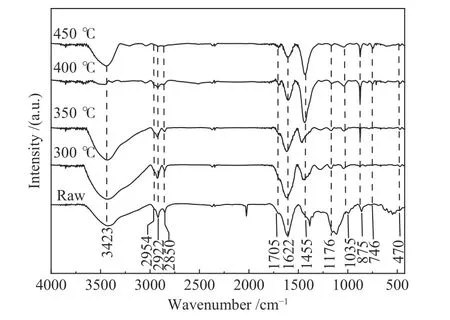

为了深入解析直接液化过程中煤有机大分子结构的化学转变及杂原子的迁移规律,利用FT-IR和元素分析对直接液化过程中官能团及元素的变化进行分析,并比较液化过程中杂原子的继承迁移特性及赋存形态变化,分析结果见图3。

图3 液化前后固体样品官能团的变化Figure 3 Variation of functional groups before and after liquefaction

从图3可见,746和1455 cm−1处的尖峰归因于−CH2−的角振动和面内摇摆振动,而原料煤的相应位置峰很弱,表明直接液化伴随着大分子结构的裂解。1705 cm−1处的峰属于脂肪环中的C=C键,经过液化后,该峰在残渣中变强、变尖。2850−2950 cm−1处的峰归属于芳香环支链或脂肪链中的C−H伸缩振动,残渣中该处峰与原料煤几乎相同,但随液化温度升高该处峰逐渐变弱,即液化过程发生脱支链反应。670−875 cm−1处的峰属于芳环中的=CH键,1620−1455 cm−1处的峰属于芳环骨架结构中的的C=C拉伸振动,该峰的强度随液化温度的升高而增加,表明液化过程伴随芳香缩聚反应。1176 cm−1峰源于(CH3)2CHR的拉伸振动。随液化温度升高,大分子结构受到破坏,氢键或共价键会发生重组断裂,产生活性自由基。在羟基转化过程中,3423 cm−1处的峰主要为R−OH和AR−OH羟基。随液化温度升高,该峰逐渐减弱,甚至消失。表明液化过程破坏分子结构中的氢键并导致羟基脱除。从气体产物组成中CO2和CO产量随液化温度升高而含量增加可看出发生了脱羧基反应。此外,谱图中450−600和1000−1100 cm−1属于无机杂原子及矿物元素的特征峰,表明液化过程中矿物质元素留在了液化残渣中。600−730 cm−1处出现C−S峰,并随加氢峰逐渐消失生成H2S。1020−1200 cm−1的峰为C=S键,该峰随加氢过程变化不大,说明煤结构中的C=S双键相对稳定,不易发生加氢转化。C−N键的极性强于C−C键,其主要出峰位置是1100−1160 cm−1,属于胺的同系物。比较发现,液化后残渣中该峰变弱,即液化发生C−N键断裂,表明胺及同系物易发生加氢催化转化。而位于1370−1610 cm−1的芳香族C=N峰强度略高于原料煤,液化过程对含氮化合物有一定重组作用,使含氮杂原子化合物趋向形成更稳定的结构。

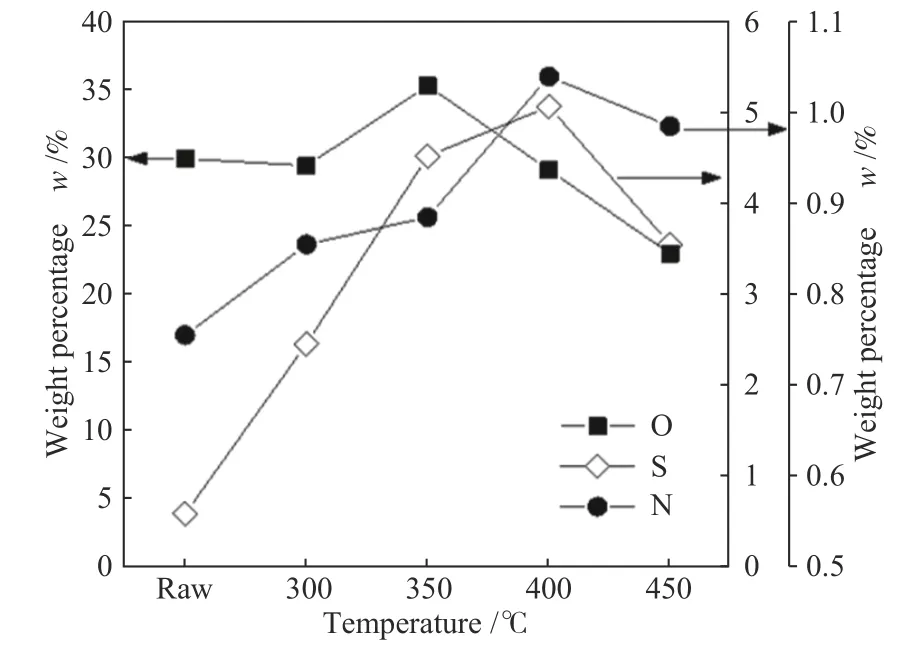

对原料煤和液化后残渣中硫、氮和氧元素定量分析发现(如图4),残渣中氧元素的含量最高,并且随液化温度升高先升高后降低。

图4 液化过程固体样品中元素的组成Figure 4 Variation of elemental composition in solid samples

残渣中的含氧官能团主要由呋喃类稠环芳烃为主,在煤大分子结构缩聚反应过程中,部分含氧集团发生重整而被脱除。较高的温度可以促进缩聚反应,使得残渣中氧含量略微降低。受添加硫助剂的影响,残渣中硫元素含量高于原料煤,并在400℃达到最大,即助剂硫主要留在了液化残渣中,与反应转化率的趋势一致。含氮化合物不易加氢转化,主要富集在液化残渣中,随加氢液化温度的变化趋势也与转化率基本一致。

2.4 液化油品组成及杂原子分析

利用C 193 nm、S 181 nm及N 174 nm为检测特征波长,实现碳、氮、硫同测,对液化油品进行了GC-AED同步分析,结果如图5所示。

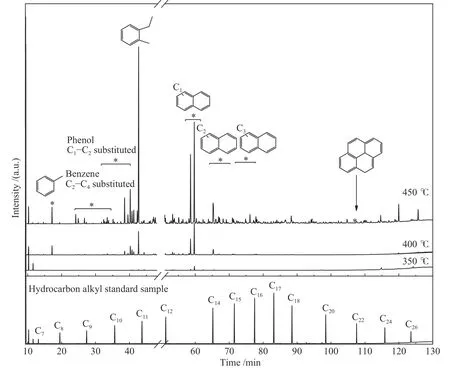

从图5(a)可见,以C193 nm波长为参考分析碳氢化合物时,发现保留时间在40 min之前出峰主要为苯、萘、酚及其同系物,其中,苯系物主要为一取代及二取代,如甲苯、二甲苯、乙苯等;萘的同系物主要为一取代;产物含有大量的链烷烃,以正构烷烃为主,碳数最多可以达到32。而且,通过色谱图比较发现,液化温度400℃时液化油品中链烷烃含量最高,温度在350及450℃含量偏低。温度低不利于烷烃侧链断裂或发生开环反应,而过高温度生成的链状烷烃易发生缩聚,生成缩合度较高的稠环化合物。含硫化合物以S181 nm光谱特征曲线为参考(图5(b)),含硫化合物集中在噻吩及苯并噻吩的同系物中,同时发现油品中含有单晶硫的存在,即硫助剂在固液分离过程中进入油品,给分析硫化物的分布带来一定的影响。随液化温度升高,含硫化合物的含量逐渐降低,进一步证实含硫化合物被加氢脱除[12]。以N174 nm光谱为标准分析含氮化合物(图5(c)),但未发现明显的含氮化合物响应。在400和450℃液化样品中发现疑似喹啉及同系物的含氮化合物,但响应值很弱。表明淖毛湖煤中氮含量较低,在转化过程中可能富集在固体残渣中[13]。

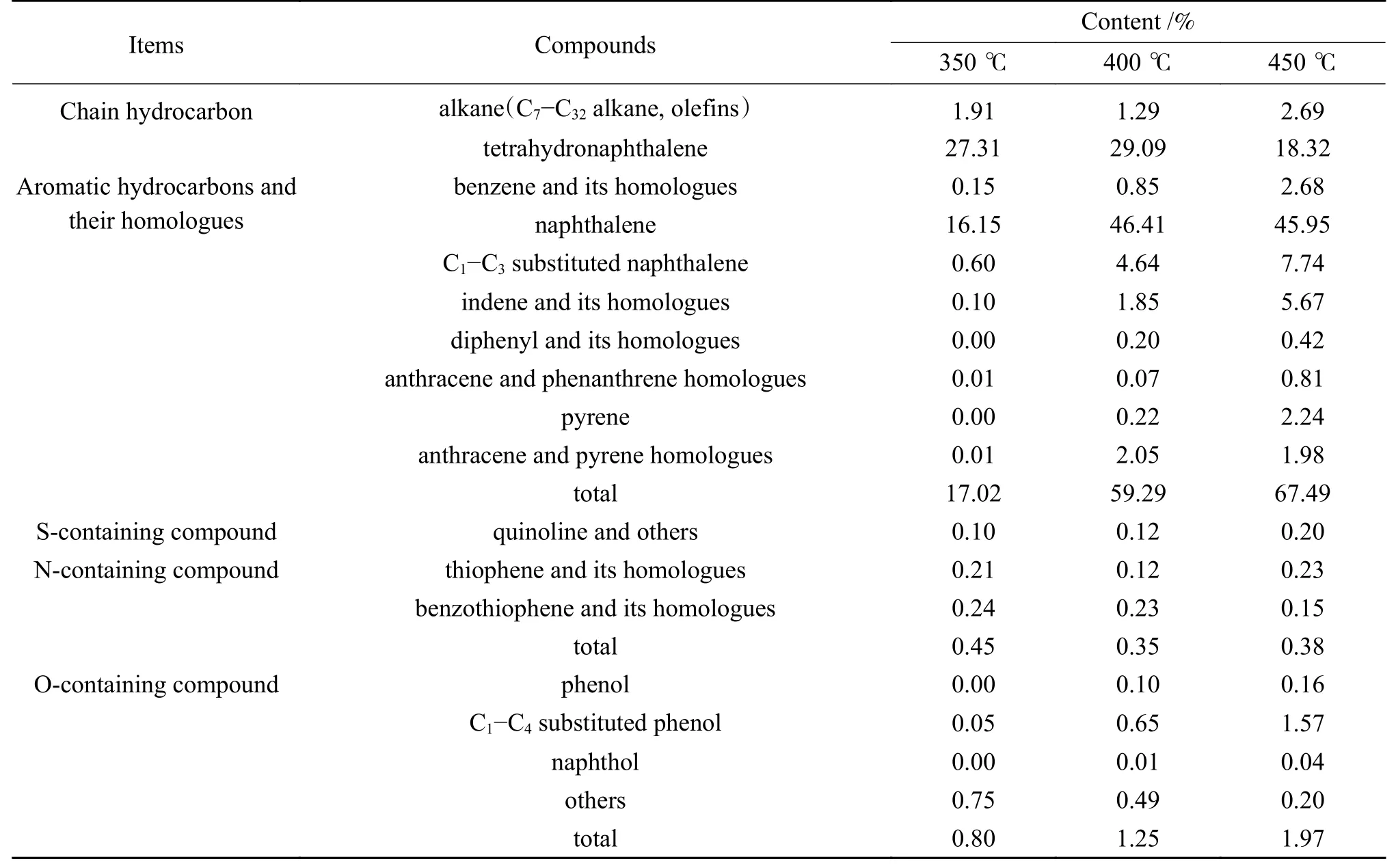

在GC-AED分析基础上,采用相同条件,同步对液化产物进行GC-MS分析,分析结果总离子流图见图6。GC-MS分析化合物出峰顺序与GC-AED完全一致,因此,可通过对照NIST标准数据库和标准杂原子化合物谱图进行准确定性和定量分析。结果表明,GC-MS和GC-AED的分析结果有较好的一致性,随液化温度升高,油品种类从简单到复杂,且重组分增多的趋势更为明显。但GCMS分析过程中未能检测出含硫化合物。含氧化合物主要以酚及酚的烷基取代同系物为主。通过质谱分析仅可定性检测出极少量的含氮化合物。

图5 GC-AED对液化油品分析(a),含碳化合物分析(C193 nm),(b)含硫物质分析(S181 nm),(c)含氮物质分析(N174 nm)Figure 5 GC-AED analysis of liquefied oil(a) hydrocarbons(C193 nm),(b)sulfur-containing compounds(S181 nm),(c)nitrogen-containing compounds(N174 nm)

通过GC-AED和GC-MS分析方法的耦合,采用色谱峰面积归一化法对所得液化产物进行相对含量分析,结果见表2。由定量数据可知,350℃液化时茚的含量较低,因加氢、供氢产生的活性中间体的量较少,说明该温度条件下供氢溶剂不易发生加氢、供氢,此时液化产品主要通过溶剂萃取及煤热解得到,解释了该温度条件下转化率与油产率均低的原因。随液化温度升高,450℃液化时,液化油品中出现大分子环状化合物,如蒽、菲甚至四环芳香烃化合物,链状烷烃的含量也相对较高,说明了该温度条件下煤裂解反应剧烈,同时伴随有缩聚脱氢[14]。液体产物中含氮化合物随反应温度升高略有升高,表明含氮化合物相对稳定,尤其是成环含氮化合物不易加氢脱除。

图6 温度对直接液化油品组成的影响Figure 6 Influence of temperature on the composition of coal direct liquefied oil

表2 液化产物的组成Table 2 Component distribution of liquefied oil

对照液化残渣中的氮元素分析发现,含氮化合物随液化温度升高,在液体产物和残渣中呈现富集现象。含硫化合物在低温和高温液体产物中均有一定的分布,加氢后主要以噻吩和苯并噻吩同系物为主,但是随温度变化规律不明显。加氢液化产物中的含氧化合物主要以酚类为主,且随液化温度升高呈现增高趋势,表明酚类在液化过程中相对稳定,不易加氢脱除,最终富集在油品中。并且含氧杂原子化合物含量最高,达到1.97%。

2.5 直接液化及杂原子转化机理

通过分析气、液、固三相产物结果,总结直接液化过程及杂原子演变机理见图7。

图7 直接液化过程杂原子化合物转化机理Figure 7 Mechanism on the transformation characteristics of heteroatoms during the direct liquefaction process

淖毛湖煤大分子在低温条件下主要发生溶胀作用,弱结合键(如氢键等)会发生断裂重组,将镶嵌在大分子结构中的小分子释放[15]。随温度的升高,煤大分子中的强键(如共价键)发生裂解,形成大量活性自由基,进而与氢自由基结合稳定化。气体氢是产生活性氢的源头,但大量活性氢生成的前提是需要供氢溶剂为中间体,依靠氢气高温产生活性氢的需要的条件苛刻,突破的能垒较高,因此,直接液化过程中活性氢主要来源于供氢溶剂供氢。生成的活性氢会诱导经过供氢溶剂溶胀后的煤大分子结构发生氢诱导裂解反应,通过弱键结合的大分子结构会裂解成小分子活性自由基,进一步与活性氢发生加氢反应。S助剂会参加加氢催化反应,增加活性氢的生成,同时会进入液相产物中。加氢液化过程中含硫、氮、氧等杂原子的弱键合结构易发生加氢断裂,生成H2S、NH3、H2O等;而存在于芳香结构中的杂原子,会随自由基缩合反应生成更稳定的含杂原子化合物。较小分子的杂原子化合物会进入液体产物中,大分子则留在液化残渣中[16]。液化产物中的含硫化合物主要以噻吩及噻吩同系物为主,大部分含硫化合物留在液化残渣中。气体产物中未发现含氮化合物,液化油和残渣中的含氮化合物含量也极低,主要以含氮杂环化合物为主。含氧化合物在液化油中主要以酚及酚的同系物为主,更多的含氧化合物以含氧杂环化合物形式富集在液化残渣中。

3 结论

淖毛湖煤具有良好的液化性能,400℃和2 MPa氢初压条件下即可达到69.6%的转化率和55.3%的油产率。

直接加氢转化过程中,以弱键合结构存在的硫、氮和氧等杂原子易发生加氢裂解生成H2S、NH3、H2O等。

液化油品中含硫化合物主要以噻吩及噻吩同系物为主;含氮化合物含量极低,主要由含氮杂环化合物构成;含氧化合物在液化油中主要以酚及酚的同系物为主。

存在于芳香结构中的杂原子会随着自由基缩合反应,生成更稳定的含杂原子稠环化合物富集在液化残渣中。