航空发动机旋转盘腔温升特性及抑制方法研究

2021-06-02

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

旋转盘腔是航空发动机内部流动通道的重要组成部分,盘腔内气体的流动换热特性将直接影响发动机的性能、寿命和可靠性[1]。发动机旋转盘腔内的流动和换热受惯性力、哥氏力和离心浮升力的综合作用,同时流动结构复杂、影响因素较多,研究难度较大。早期的旋转盘腔流动及换热研究主要以试验为主[2-7],通过对旋转盘腔开展相关试验,获得了流量、转速及盘面温度分布对流动形式及换热特性的影响规律。目前国内外对航空发动机旋转盘腔的设计,常根据以往的经验进行,仍缺少针对旋转盘腔换热的系统性研究。

近些年,随着大型商业软件的快速发展,在旋转盘腔的流动换热研究中逐步采用了CFD 数值模拟方法。本文通过对某型航空发动机典型旋转盘腔开展数值仿真及试验研究,得到了旋转盘腔的温升特性,同时掌握了旋转盘腔间隙比对换热特性的重要影响。所获得的研究成果对航空发动机旋转盘腔温升特性的认知及抑制方法研究有重要的支撑作用。

2 转静系旋转盘腔分析及验证

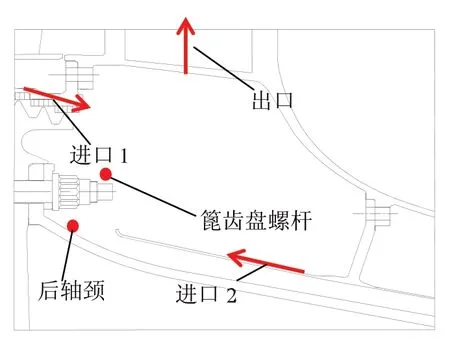

该型航空发动机典型转静系旋转盘腔(卸荷腔)结构如图1 所示。其有两路进气,一路为经篦齿盘阶梯篦齿(进口1)后流入卸荷腔;另一路为压气机后轴颈来流(源于压气机四级引气)(进口2),经过后轴颈篦齿向前折返,冷却压气机后轴颈后进入卸荷腔。两股气流充分掺混后,通过燃烧室扩压器周向分布的多个排气支板排至发动机外涵。发动机试车后分解检查时发现,压气机后轴颈(GH4169)表面呈金黄色和蓝紫色,连接螺栓(GH159)头部表面呈黑色,见图2。根据材料变色规律[8],可判断后轴颈表面最高工作温度为600℃~700℃,螺栓头部约为700℃。初步判定卸荷腔温度超过了设计值,存在超温现象。

图1 航空发动机旋转盘腔Fig.1 Rotating disc cavity of aero-engine

图2 分解检查结果Fig.2 Decomposition inspection results

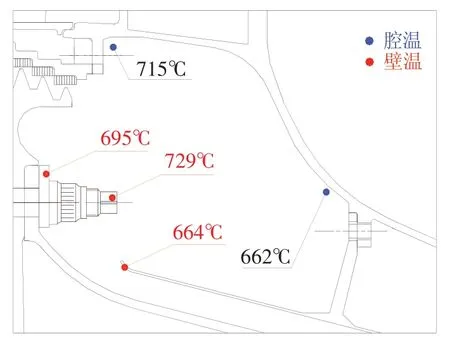

在发动机上开展专项测温试验以验证是否存在超温现象。静子壁面上(排气支板附近、隔热套出口、燃烧室内机匣壁面)布置K型热电偶(测量精度±0.7%t(t 为实测温度),测量范围-40~1 000℃),转子件上(螺栓头部、平衡块)埋入测温晶体(测量精度≯1.5%t,测量范围500~1 400℃,安装示意见图3)。在发动机试验核心机上,录取了进口温度473 K、压力290 kPa、转速N2r=102%状态下卸荷腔实际工作温度,各测点测试结果见图4,数值分析结果见表1。测试结果表明,螺栓头部最高温度约729℃,卸荷腔排气支板附近温度约715℃,卸荷腔内及转子壁面均超过计算值,存在较高温升。

图3 测温晶体安装示意Fig.3 Installation of temperature measuring crystal

图4 温度测试结果Fig.4 Temperature measurement results

表1 测温结果分析Table 1 Temperature measurement results analysis

3 旋转盘腔温升特性数值分析

3.1 数值模拟

采用ANSYS CFX 15.0 对卸荷腔的流动及换热进行分析。工质为理想可压缩气体,动力黏度和导热系数采用Sutherlands 公式计算。湍流模型选用标准k-ε模型,考虑黏性耗散。流体域与固体域之间通过设置交互界面定义守恒关系,以实现流体域与固体域之间的能量、动量传递。计算边界按试验录取条件给定,进口1 流量0.689 kg/s,温度641℃;进口2 流量0.100 kg/s,温度677℃;旋转边界转速13 694 r/min;出口附近腔压747.5 kPa。数值仿真分析结果见表2,卸荷腔内压力场及速度场分布见图5。由表2可知,数值分析结果与试验测试结果一致性较好,有限元数值仿真方法可作为研究旋转盘腔温升的有效手段。

表2 数值仿真分析Table 2 Numerical simulation analysis

3.2 温升分析

所研究的卸荷腔属典型的出口带节流的转静系旋转盘腔,经过对其结构及流动特性的分析,发现产生异常温升的原因有:

(1)间隙比过大

研究转静系流动特性时,间隙比G是重要参数,为转静盘间隙s与盘外半径b之比。旋流系数βφ是旋流轮盘侧面通道内边界层外的核心空气旋流的圆周速度(Cφ)与当地转子表面圆周速度(ωr)的比值。研究表明,在转静系内,G与βφ呈线性递减关系[9]。对于旋转盘腔流动换热,需有较高的旋流系数,因此要求较小的间隙比设计[10]。由结构参数可知,卸荷腔转静子间隙范围为73.9~112.7 mm,盘外半径为281.0 mm,间隙比为0.263~0.401,对比国内外成熟发动机其间隙比设计值较大。

(2)风阻温升较大

从卸荷腔结构看,螺栓头部深入腔内较长,且安装半径较高(安装半径223.0 mm),由此48 颗螺栓产生了较高的风阻温升。从图5 可知,卸荷腔内气流沿转盘壁面向外运动、沿静盘壁面向内流动,主要流动特征是顺时针涡。气流沿转子上升过程中,螺栓对气体做功,螺栓附近气体温度上升,之后与篦齿出口气流掺混。由于流体涡存在,螺栓处总是少部分气流在搅动,使得附近温度较高,被螺栓搅动加热的气流会被下一个螺栓继续搅动,螺栓搅拌产生的热量不能被及时带走,导致搅拌温度偏高。

图5 卸荷腔压力场及速度场分布Fig.5 Pressure field and velocity field of unloading cavity

(3)卸荷腔进气温度较高

根据试验测试结果可知,经篦齿盘进入到卸荷腔的气体温度较高(图4),不利于发动机的流动换热。

4 卸荷腔温升抑制方法及验证

根据前文分析,为抑制卸荷腔超温,可通过降低篦齿盘后螺栓的风阻即减小螺栓与周围气流的相对速度差,同时对卸荷腔内涡系进行重构,增强螺栓头部的换热效果。具体措施为:①降低螺栓迎风面积;②减小螺栓与周围气流的相对速度;③减小间隙比,重构卸荷腔内涡系,改变流动形式;④降低卸荷腔进气平均温度。根据上述措施,同时借鉴国外发动机设计经验,开展了卸荷腔降温方案研究及试验验证。

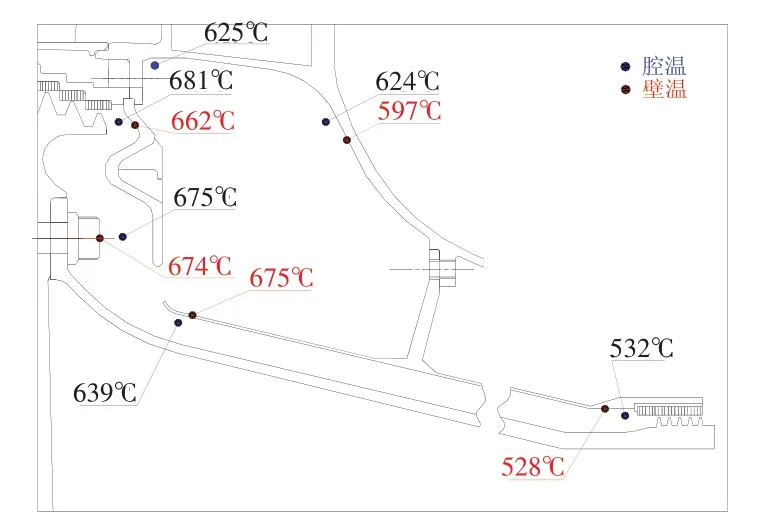

4.1 挡板+短螺栓方案

在卸荷腔篦齿盘后端增加挡板,将篦齿盘来流气体向下引导,对卸荷腔内的涡系进行重构,同时将篦齿盘后螺栓换装为短螺栓,即卸荷腔挡板+短螺栓方案。在发动机上开展专项测温试验,试验状态同前述测试试验的一致。图6和表3给出了采用卸荷腔挡板+短螺栓方案的结构及测试结果。由表3可知,卸荷腔挡板+短螺栓方案的降温措施有效,卸荷腔排气支板附近腔温降低90℃,螺栓头部温度降低55℃,螺栓头部附近腔温降低20℃。

图6 卸荷腔降温结构及试验测试结果Fig.6 Cooling structure and test results of unloading cavity

表3 卸荷腔挡板+短螺栓方案降温效果Table 3 Cooling effect analysis of baffle and short bolt

4.2 卸荷腔双腔双排方案

根据挡板+短螺栓方案试验测试结果,压气机后轴颈来流进气温度较低,但到达隔热套前端面时存在较高的温升。经分析,这是由于压气机后轴颈来流在整个卸荷腔内进气总量中的占比较低(约12.7%),篦齿盘来流阻碍了后轴颈来流进入螺栓头部换热区域。为实现卸荷腔内后轴颈来流占比的提升,并能参与篦齿盘螺栓的搅动换热,设计了双腔双排方案,其结构见图7。双腔双排方案利用卸荷腔隔板将卸荷腔物理分割成两个独立腔,通过不同的放气支板实现分别排气。其优点为:①方案中实际的卸荷仅为隔板与篦齿盘所包围的腔体,此时转静子间隙最大值为22.5 mm,间隙比不大于0.08,气体旋流系数较高,利于结构换热;②通过将篦齿盘来流的大部分高温气体提前排出,压气机后轴颈来流占比大幅提高,有利于卸荷腔内整体温度水平的降低,利于结构件的换热。

图7 卸荷腔双腔双排结构示意Fig.7 Double cavity and double row structure

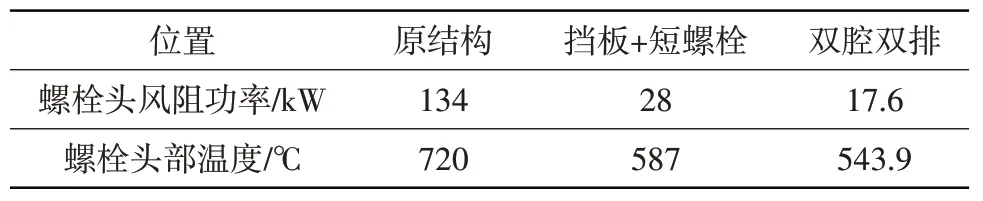

对卸荷腔原结构、挡板+短螺栓方案以及双腔双排方案降温效果进行对比分析。为准确开展降温效果对比,仅比较了螺栓头部风阻功率及温度,结果见表4。可看出,在进、出口流量等边界保持一致的条件下,双腔双排方案可以进一步降低螺栓头部的风阻功率及异常温升。

表4 不同卸荷腔结构降温效果对比Table 4 Cooling effect analysis of different unloading cavity structures

5 结论

采用数值模拟与试验相互验证的方法,全面深入研究了卸荷腔腔温。对不同位置的腔温和壁温进行测量,丰富了由螺栓引起的风阻温升试验数据。设计了不同结构的卸荷腔降温方案,取得了较好的预期收益。研究主要得出以下结论:

(1)由螺栓搅拌引起的风阻温升在发动机设计环节中不可忽视,减小旋转盘腔螺栓深入长度、安装半径等方法可以降低风阻温升。

(2)旋转盘腔间隙比、进出口流量特性对流动换热有较大影响,较小的间隙比设计有利于旋转盘腔结构件换热效果。

(3)设计的卸荷腔挡板+短螺栓方案降温有效,双腔双排方案有更好的降温能力,研究成果为旋转盘腔流动换热提供了技术储备。