高压涡轮导叶叶背侧冲击冷却效果的优化与分析

2021-06-02

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

航空发动机高压涡轮导向叶片正对燃烧室出口,承受着极高的热负荷,被高温燃气烧蚀、破坏的风险极大,导致其故障率居高不下,且故障绝大多数为烧蚀、热疲劳裂纹、高温氧化、腐蚀和磨蚀[1]。

目前国内外已有很多学者对涡轮叶片故障进行了研究[2-6],取得了一些有意义的成果,并有部分学者对高压涡轮导向叶片故障进行了原因分析。隋俊友等[1]对某高压导叶故障进行了热强度分析,发现其热故障的原因为过烧,并提出了涂覆热障涂层以降低故障区域叶片表面温度的改进方向;钱惠华等[7]通过查找航空发动机高压涡轮导向叶片故障原因,明确了故障为热疲劳问题,采用瞬态温度场分析方法,得到叶片瞬态热应力分布和热疲劳寿命的计算结果;薛伟鹏等[8]针对航空发动机高压涡轮导向叶片发生的裂纹问题,分析了冲击冷却后腔与主流流动的耦合以及叶片内部冷气流动,明确了叶片冷却结构存在的缺点,并提出了改进优化方向;赵爱国等[9]针对航空发动机叶片裂纹故障,通过对故障叶片进行宏观检查、断口分析、金相分析等,判断叶片裂纹的性质属于热疲劳失效,主要原因是温度场分布不均。

某型航空发动机在试验过程中,部分高压涡轮导叶的叶背侧后腔区域附近出现了不同程度的鼓包开裂现象。针对这一故障,从传热角度出发,利用气热耦合数值计算方法,分析导向叶片后腔的冷气流量分配、叶片内部流动分布以及叶背侧冷却效果,找出鼓包开裂现象发生的原因,并提出了冷却改进方案,以降低裂纹附近的最高温度,减小叶背侧鼓包处温度梯度,降低热疲劳带来的影响。

2 故障现象及原因

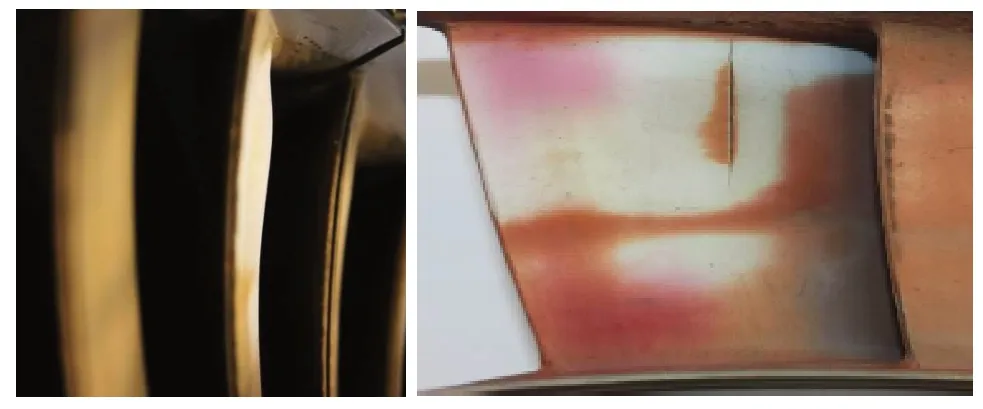

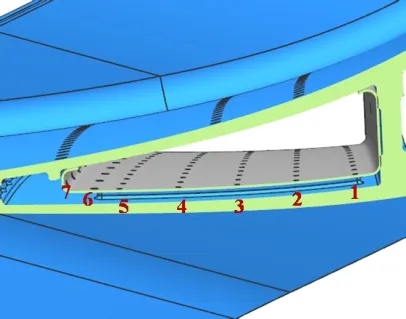

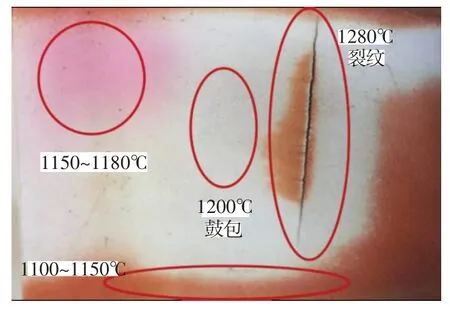

某型发动机分解后发现高压涡轮一级导叶整体较完整,但叶背涂层表面呈现大面积过烧后的乳白色,且叶片后腔叶背靠近尾缘区域出现鼓包开裂现象(图1)。裂纹位置与后腔第1、第2 排冲击孔位置相对应(图2),鼓包位置与后腔第2~第6排冲击孔位置相对应。根据显微组织观察结果(图3),叶片裂纹附近区域温度最高,叶身中部鼓包处温度次之,裂纹附近温度已达到叶片材料的初熔温度,鼓包区域与周围的最大温差已达到100℃。

图1 叶片实物图片Fig.1 The pictures of the crack stator

图2 叶片后腔冲击孔排位置Fig.2 Position of impingement hole rows in the aft-cavity

图3 鼓包裂纹部位温度分布Fig.3 Temperature distribution at bulge and crack site

将显微组织观察结果与文献[10]给出的故障模式进行比较,分析认为叶背侧鼓包开裂现象的产生原因可能有三种:①受机械应力影响,叶片后腔内外的压差导致叶片鼓包——高温下材料属性变差,叶片内外的压差将叶片壁面吹起,形成鼓包;②叶片超温——在最大状态叶背侧的最高温度已接近材料的初熔温度,当发动机设计点发生偏离和燃烧室出口温度分布异常时,微小的温度波动就会引起导向叶片局部超温,进而引起叶片鼓包、产生裂纹;③受热疲劳影响——叶片在高温高压等恶劣环境工作过程中,叶背区域出现较大温度梯度,从而产生较大的热应力,而热应力多次反复作用、累积损伤,最终形成热疲劳,导致叶背出现鼓包开裂现象。

3 原型冷却结构故障原因分析

3.1 计算模型

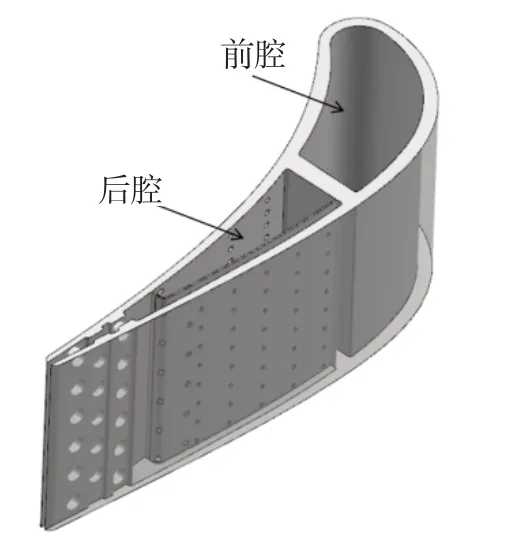

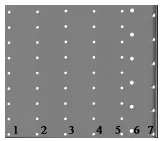

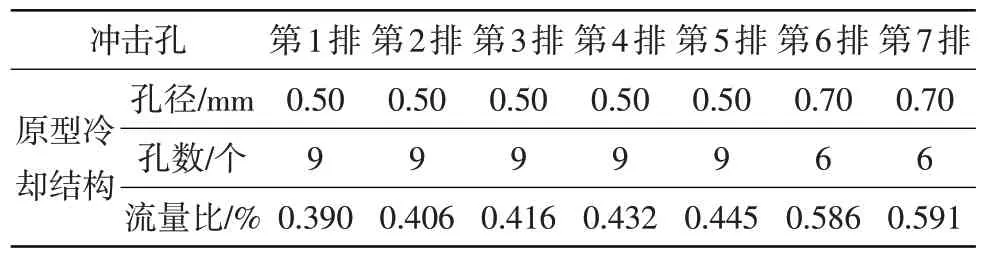

根据叶片出现鼓包开裂的部位和现象,主要计算分析了叶片后腔的冷气流量分配、内部流动与换热特性。为保证叶片后腔流动状态与原型叶片一致,简化前腔所有冷却结构,保持后腔冷却结构几何尺寸及各冷却结构之间的相对位置关系不变,将各排孔柱的数量进行简化。计算域高度取相应的1/3流道高度,如图4所示。叶栅通道的进气段、出气段长度各取1.5倍栅距。如图5所示,叶片后腔采用上下进气的方式,冷气进入叶片后一部分从叶盆侧气膜孔直接排入主流道,另一部分通过导流板上布置的多排冲击孔对后腔叶背进行冲击冷却,然后经过尾缘处的多排扰流柱,最后从尾缝流出。图6 为导向叶片后腔导流板上冲击孔排布示意图。导流板上布置了7 排冲击孔,其中第1~第5 排冲击孔的孔径为0.50 mm,第6、第7排冲击孔的孔径为0.70 mm。

图4 计算域示意图Fig.4 The calculation region

图5 导叶冷却结构示意图Fig.5 The cooling stucture design of guide vane

图6 叶片后腔导流板冲击孔排布Fig.6 The impingement holes arrangement of the aft-cavity

3.2 计算网格

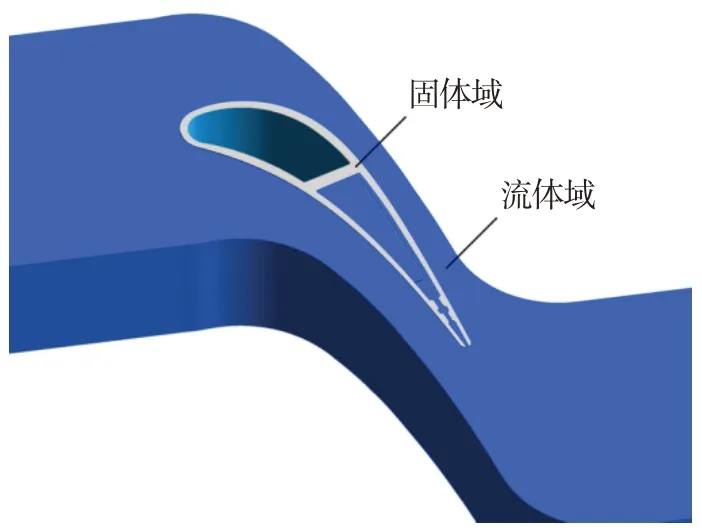

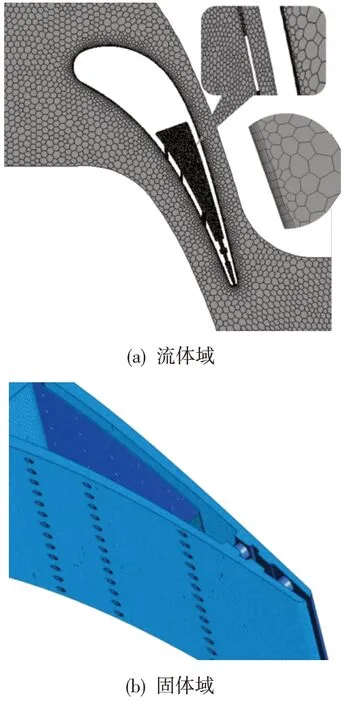

计算域分为流体域与固体域两部分,其网格划分如图7所示。采用商业软件STARCCM+进行非结构网格划分,对叶身近壁处进行边界层网格划分,对后腔导流板等流动剧烈处网格加密。计算模型四面体网格总数均为4 000 万左右,转化为多面体网格后网格数约为1 100万。

图7 计算网格划分Fig.7 The calculation grid

3.3 计算方法

主流区域进、出口均采用压力边界,上、下端壁采用对称边界,叶栅通道两侧为周期边界;内腔的上、下进气端面为冷气进口,设定为压力进口边界;壁面采用无滑移壁面边界条件。采用Fluent软件进行数值计算,利用软件中的基于压力定常耦合求解器求解;采用Realizablek-ε两方程湍流模型;空间离散采用二阶迎风差分格式;能量方程收敛残差设置为10-6;考虑空气的可压缩性和物性随温度的变化。

3.4 无量纲数

努赛尔数Nu定义为:

Nu=hl/λ

式中:h为对流换热系数,l为特征长度,λ为导热系数。

无量纲温度θ定义为:

式中:Tt为壁面温度,Tc为冷气温度,T∞为主流温度。

3.5 计算结果与分析

数值计算了每排冲击孔流出的冷气流量。表1示出了冲击孔几何参数及冷气流量占主流流量的百分比。可看出,原型冷却结构前5 排冲击孔的几何参数相同,由于出口反压逐渐降低,冷气流量占主流流量的百分比呈逐渐增加的趋势。其中,后2 排孔的流量比增加幅度明显升高,冷气流量占总冲击冷气流量的35.8%。这是由于后2排孔的孔径较大,而且靠近下游尾缘处的冲击孔的反压更低,因此后2排冲击孔的冷气流量更大。

表1 冲击孔几何参数及冷气流量占主流的百分比Table 1 The geometry parameters and mass flow ratio of impingement holes

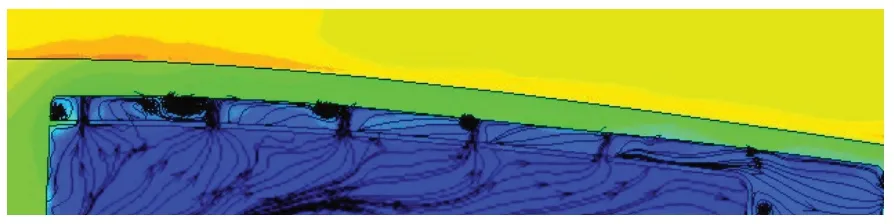

图8 为原型冷却结构冲击孔流线图。可看出,前2排冲击孔位于初始位置,受横流影响较小,保持着较好的流动状态,在滞止区左侧的射流遇到靶面后出现卷吸涡,随着后排射流的不断加入,横向流增大,卷吸涡逐渐减小甚至消失。

图8 冲击孔流线图Fig.8 The streamline of impingement holes

图9为冲击腔内的流线图。原型冷却结构由于冲击孔整体为顺排布置,冲击腔内流线整体呈现不规则状态,气流分布不均匀。前5 排冲击孔流出的冷气在腔内产生了大量的卷吸涡,流动损失增大,冷气流速降低,冲击冷却效果减弱。后2 排冲击孔因孔径大、冷气流量多、气流速度较快,形成了很好的流动结构和冷却效果。但从叶片故障部位看,后2排冲击孔并未对其进行直接、有效的冷却,后腔中有很大一部分冷气未被合理用于叶片高温区域冷却。

图9 冲击腔内流线图Fig.9 The streamline of the impingement cavity

冲击腔内冲击靶面的无量纲温度分布见图10,从图上可清晰看出射流冲击的效果。由于驻点位置的换热系数最高,然后沿同心圆半径方向逐渐减小,因此冷气从冲击孔喷射到冷却壁面后,壁面温度由驻点向四周均匀递增。但由于冲击孔排之间的流量分配不合理,在下游区域出现了低温区,导致了较大的温差。

图10 冲击腔靶面温度分布Fig.10 The temperature distribution of the impingement cavity

由以上分析可见,原型冷却结构中冷气流量分配不合理是产生叶背鼓包开裂现象的关键因素。

4 导流板改进优化

4.1 改进方案

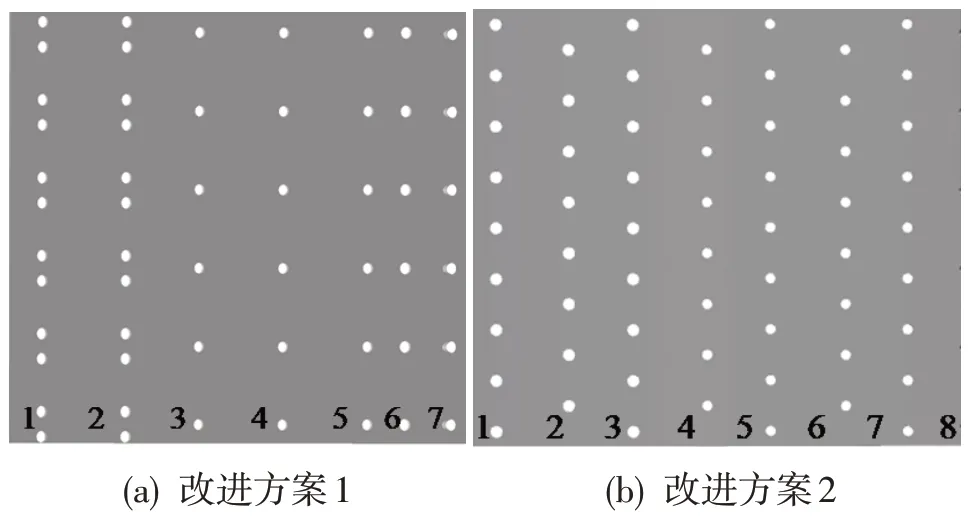

针对导叶因冷气流量分配不合理造成的叶背鼓包开裂现象,对冲击孔的孔径、孔排及孔数进行调整,提出了两种改进方案,见图11。改进方案1是在原型冷却结构基础上扩大前5 排冲击孔的孔径,并缩小第6、第7排孔的孔径;增加前2排冲击孔孔数,同时减少第3~第5 排冲击孔孔数;冲击孔排布方式保持顺排。改进方案2是在改进方案1的基础上增加了1 排冲击孔,减小第3~第7 排孔的孔径,同时调整各排冲击孔数;冲击孔排布方式为叉排。两种改进方案冲击孔几何参数见表2。

图11 改进方案冲击孔排布方式Fig.11 The impingement holes arrangement of each model

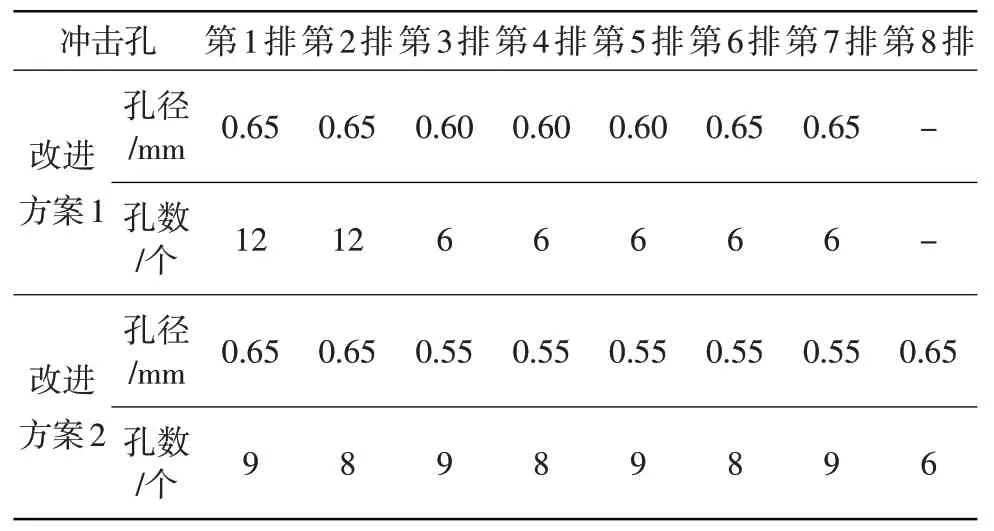

表2 改进方案冲击孔几何参数Table 2 The geometry parameters of each model

4.2 改进方案流场分析

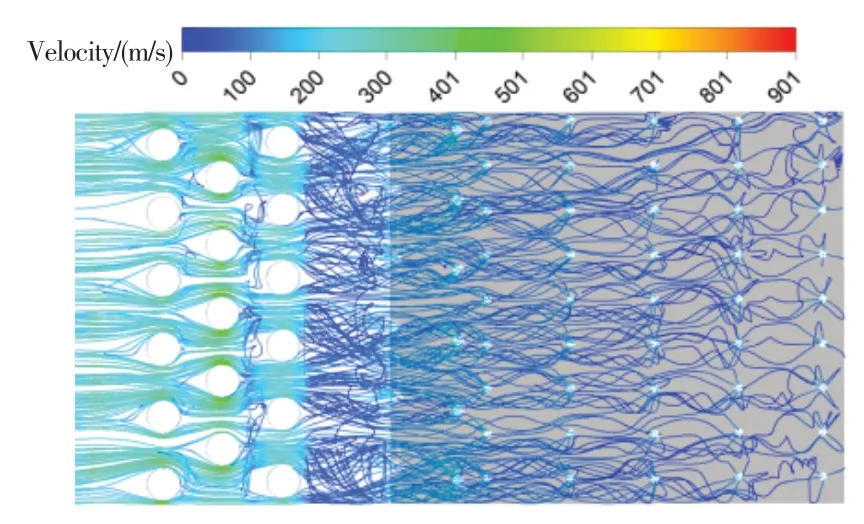

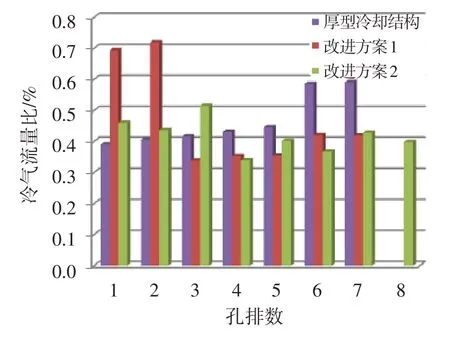

通过气热耦合计算,得到了两种改进方案各排冲击孔的冷气分配。图12 示出了各方案冲击孔冷气分配的对比。由图可知,与原型冷却结构相比,改进方案1的总冷气量几乎不变,前2排冲击孔的冷气流量比明显增加,后5排冲击孔的冷气流量均减少;改进方案2 在总冷气量不变的基础上,各排冲击孔的冷气流量分配较其他方案更均匀。

图12 各方案冲击孔冷气流量分配Fig.12 The impingement holes mass flow rate of different models

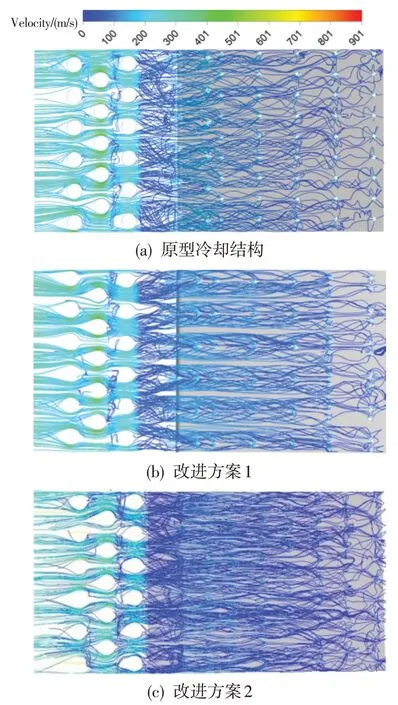

图13 为各方案冲击孔流线图。对比各方案的流线图可看出,上游孔排射流会对下游射流产生横流影响,使下游射流驻点出现不同程度的后移。改进方案1 由于前两排孔冷气流量较大,冲击腔内产生了较强的横流效应,导致从第3 排孔喷射出的冷气流发生偏转,驻点位置向下游移动,而原型冷却结构和改进方案2中横流效应分别在第5、第4排孔处开始显现。

图13 各方案冲击孔流线图Fig.13 The streamline of different models

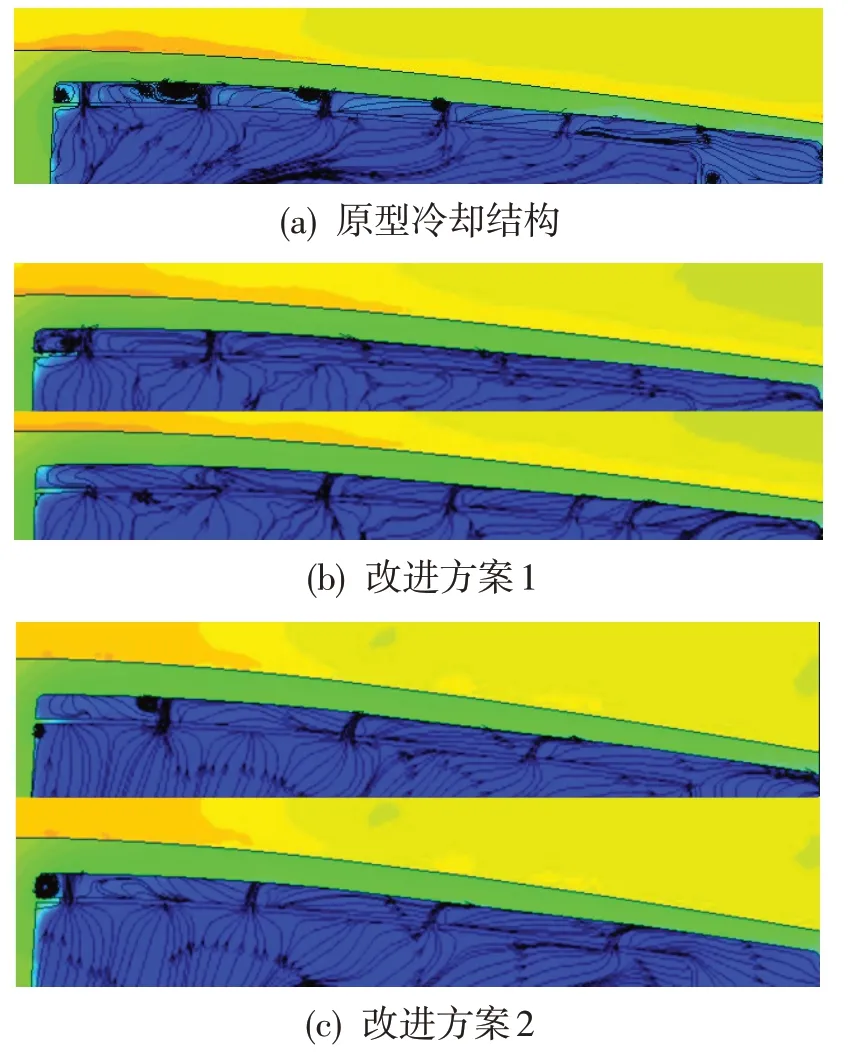

图14为各方案冲击腔内的流线图。改进方案1加强了前2 排孔的冲击冷却,但整个冲击腔内的气流同原型冷却结构一样未得到合理分配。从前2排冲击孔喷射出的冷气流量增多后,射流冲击形成的横流导致下游射流趋于平缓;且由于冲击孔间距较大,孔与孔纵向之间未形成较好的流动分布,导致冲击腔内气流明显分成了6 股,每股气流之间的区域冷气覆盖效果较差。改进方案2与原型冷却结构和改进方案1相比,冲击腔内气流流线分布均匀,流动更加顺畅,冷却气流对冲击靶面的覆盖效果更好,更有利于改善温度场的均匀性。

图14 各方案冲击腔内流线图Fig.14 The streamline of different models

4.3 改进方案温度场分析

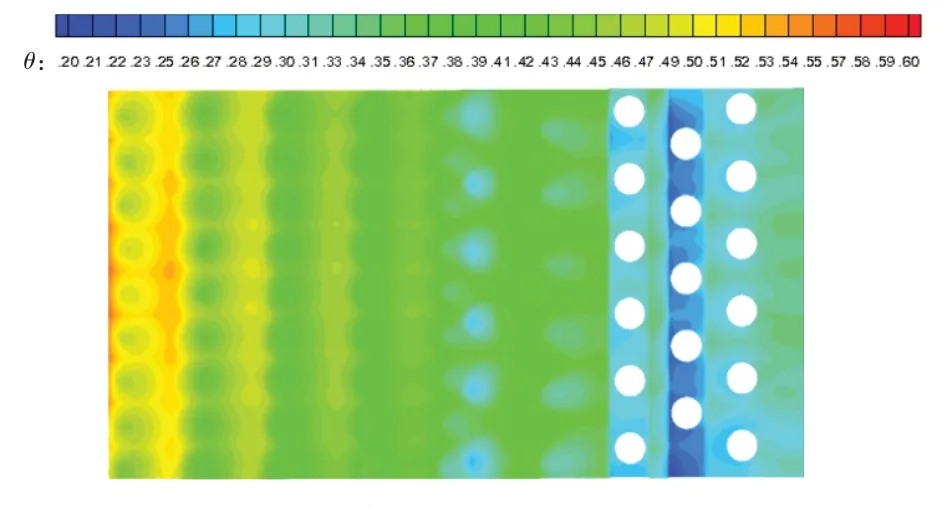

各方案冲击腔靶面的努赛尔数分布见图15。由于改进方案的冲击孔排布方式产生了更加明显的横流效应,横向流在增强对流换热的同时还导致冲击射流驻点向下游偏移,但横向流对流冷却产生的换热系数远低于冲击产生的换热系数,因此改进方案的努赛尔数明显低于原型冷却结构的。但从换热均匀性看,改进方案2冲击腔靶面的换热最均匀。

图15 各方案冲击腔靶面努赛尔数分布Fig.15 The Nu distribution of the impingement cavity of different models

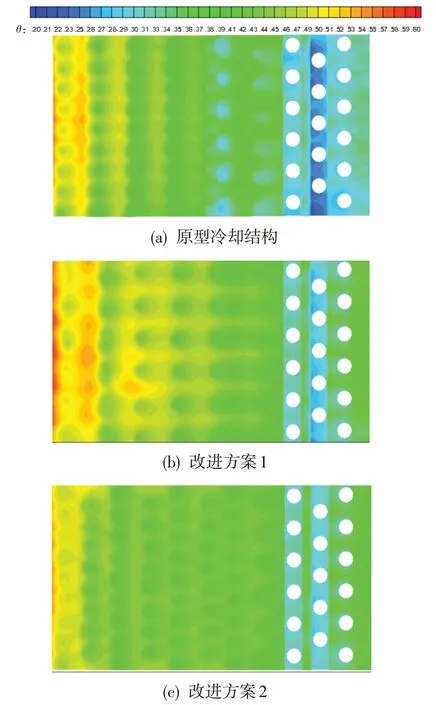

图16 为各方案冲击腔外侧壁面的无量纲温度分布。改进方案1冲击孔的排布,使前2排孔的冷气流量增加,但过大的冷气流量导致冷气通过第1 排孔冲击到靶面后未形成良好的覆壁效果,第1与第2排孔之间的区域换热强度减弱、温度升高;孔间距较大,孔与孔之间的冷气覆盖较差、温度较高。改进方案2 整体最高温度明显降低,冲击靶面的温度分布更加均匀,靶面没有出现温差较大的区域。

图16 各方案冲击腔靶面温度分布Fig.16 The temperature distribution of the impingement cavity of different models

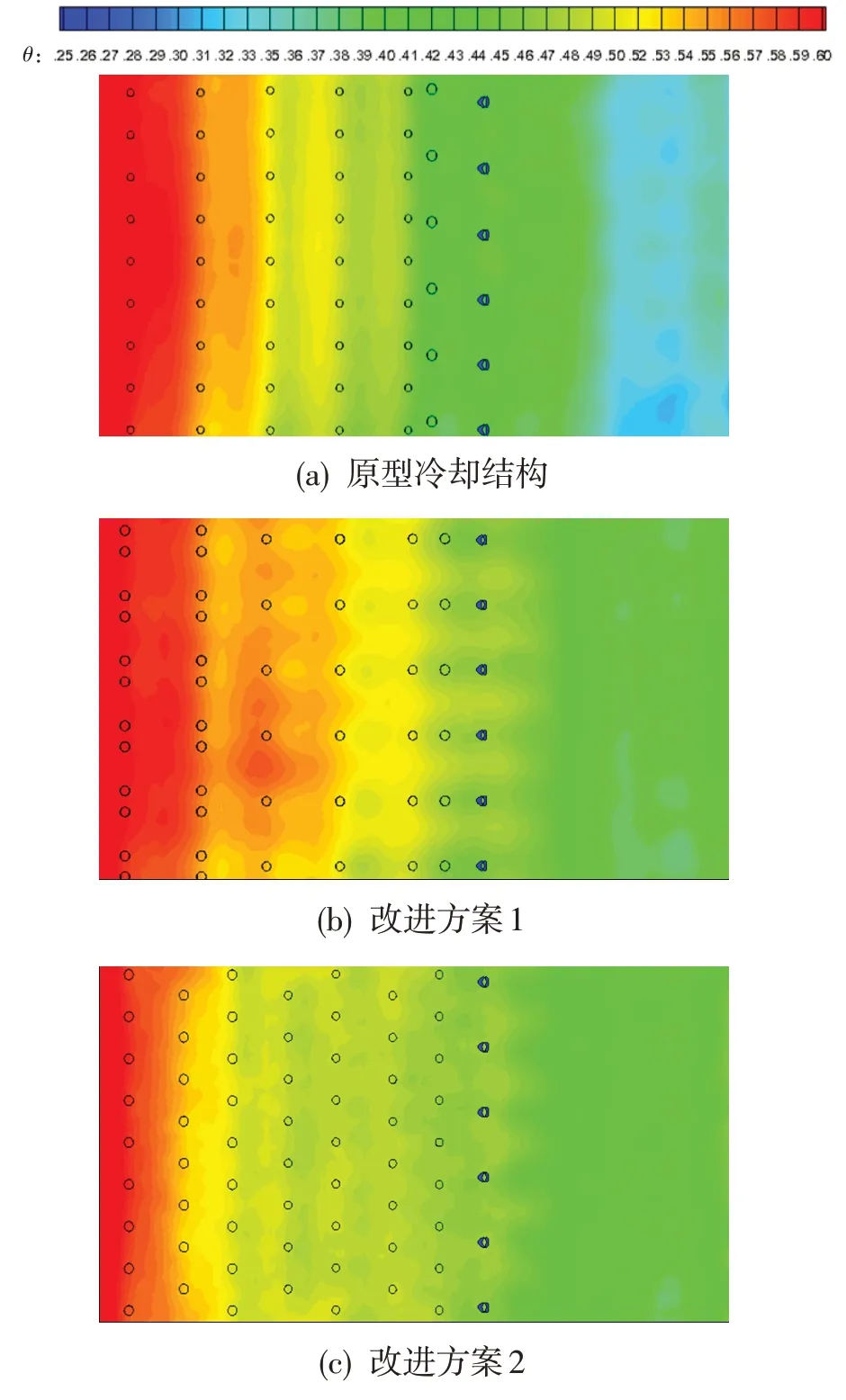

图17为叶背侧的无量纲温度分布。可看出,原型冷却结构高温区域面积较大,扰流柱分布区域温度较低,叶背侧温度场上、下游温差较大。改进方案1改善了扰流柱区域的温度分布,但前4排冲击孔对应叶背位置的温度分布和前2排孔之间区域的最高温度没有得到改善。改进方案2改进了后腔的冷却结构,优化了冲击腔内的冷气流动,与原型冷却结构中裂纹区域对应位置(图17(c)区域1)的最高温度明显降低,且叶背侧温度场分布最均匀、温度梯度最小,整体冷却效果显著提升。

图17 各方案叶背侧温度分布Fig.17 The temperature distribution of the pressure side of different models

5 结论

针对发动机试验中出现的高压涡轮导叶叶背鼓包开裂问题,采用简化的叶片模型,利用气热耦合数值模拟方法,分析了导叶的内部流动换热,探寻了叶片出现鼓包开裂的关键因素。通过优化导叶内部冷却结构排布,提出两种改进方案,并对其流动与换热情况进行了分析。研究得出:

(1)导叶后腔冲击孔冷气流量分配不合理,是叶背产生鼓包开裂现象的关键因素。

(2)调整后腔叶背侧冲击孔的几何参数及排布方式,能有效控制冲击腔内的气流分布,优化叶背侧的最高温度,降低叶背侧裂纹区域的温度梯度,减弱热应力产生的不利影响。

(3)多排冲击形成的横流效应导致努赛尔数降低、换热强度减弱,但会使冲击靶面的换热效果更均匀,对降低叶背侧温度梯度有积极作用。

(4)叶片冷却设计优化过程中,气热耦合分析方法能有效地反映叶片的流动、换热状态,有助于设计出可靠、高效的冷却方案。