航空发动机寿命控制体系和寿命评定方法

2021-06-02

(中国航发西安航空发动机有限公司,西安 710021)

1 引言

航空发动机的寿命与使用可靠性、安全性、性能及经济性紧密相关且相互影响,发动机的寿命研究是贯穿发动机产品全寿命周期的重要工作。在我国,由于现役各型号发动机设计制造、寿命控制体制不一,引进、测仿型号原始设计技术资料缺乏,给发动机寿命确定和控制管理带来很大困难[1-3]。

国内在发动机寿命控制方面开展了大量的研究。如甘晓华[1]研究了常用发动机定寿方法及现役发动机定寿特点;王通北等[2]研究并提出了西方发动机定寿考虑的主要因素及思路、关键件安全循环寿命确定方法;徐可君等[3-5]分析了单元体发动机寿命控制和管理的基本要素和方法等。

国内某型航空发动机为国外某型发动机(简称原型机)的国产化发动机(简称国产机)。该原型机按“单元体翻修寿命和关键件安全循环寿命”控制发动机使用,没有给出发动机总寿命控制指标,与国内传统的发动机寿命控制方法不同,给用户的发动机寿命管理和修理带来了困难,加之国产机的材料、工艺等与原型机的也不同,因此需要建立国产机的寿命控制指标体系。国产机借鉴西方经验、结合国情,建立了“整机寿命+大部件(即单元体)翻修寿命+A类件(盘轴类关键件)安全循环寿命”的寿命控制体系和“领先使用分阶段综合评估”的寿命评定方法,解决了该发动机的寿命控制问题。

本文结合国产机寿命研究及控制实践,剖析了国产机寿命控制体系的核心思想和优点,阐述了“领先使用分阶段综合评估”寿命评定方法的总体思路、定寿标准以及技术途径。以期通过实践经验、技术的总结,提升我国发动机寿命控制管理水平,对其他型号发动机寿命研究提供参考。

2 国产机寿命控制管理体系

国产机以原型机寿命控制方法为基础,建立了“整机寿命+大部件翻修寿命+A类件安全循环寿命”的寿命控制体系。该体系按照发动机整机、大部件、关键零件三个层级,针对失效后危害性不同的零部件,采用了不同的寿命控制和维修方法,精细、准确,安全性、经济性好;结合国情增加“整机寿命”控制要素,降低了用户管理的难度。具体如下:

(1)盘、轴等关键零件(即A类件)疲劳破裂失效可能会导致危害性大的非包容性安全事故,因此对每个A类件,通过疲劳寿命试验和使用评估,准确确定安全循环寿命,使其失效概率极低,到寿立即更换,保证发动机使用安全。

(2)机匣、叶片等零件,因其具有包容性设计特点,一般不会产生影响安全的危险性破坏,轻微损伤修复后可继续使用;另外,导致其故障的因素很多(如疲劳、打伤等),无法准确定寿。因此,对于机匣、叶片等零件,采用大部件翻修寿命控制其使用和修理。通过使用评估分别确定各大部件寿命,到寿返厂对所装机匣、叶片等零件进行定时检查、视情维修,保证发动机使用的可靠性和修理的经济性。

(3)由于国内传统上采用整机寿命控制方法,且该方法操作简单,因此引入整机寿命控制的方法,用于用户对外场发动机的寿命控制。整机到翻修寿命(即某个大部件到寿)返厂,由承制厂或修理厂对到寿大部件和A类件进行修理或更换[3];使用到规定总寿命,发动机退役。

3 国产机寿命评定方法

国产机整机、大部件、A类件三类寿命均有各自不同的寿命评定方法,以下重点介绍整机总寿命评定方法。

3.1 寿命评定总体思路和特点

(1)寿命评定考虑的主要因素

发动机寿命对安全性、可靠性、性能及使用经济性有很大影响。寿命太长,导致安全性、可靠性下降和性能恶化,影响用户正常使用;寿命太短,提前报废,会造成很大浪费。因此,确定发动机总寿命应全面考虑安全性、可靠性、性能和经济性等因素[2]。

(2)寿命评定的技术途径

国产机寿命长,长期试车成本高,且试车载荷谱难以准确确定,不一定能真正达到考核目的。同时,其寿命控制分别由整机、大部件、A类件三个主体承担。根据其设计特点,已通过大量零部件试验、A类件安全循环寿命控制等措施,识别并控制了主要安全风险。其余的可靠性问题,需通过使用逐步暴露;修理的经济性问题,需结合后续修理工作进行评估。基于以上特点,国产机整机寿命采取“领先使用分阶段综合评估”的方法评定[6],即在零部件试验的基础上,主要通过先锋批发动机分阶段领先使用、检查评估、逐步放行,给出发动机的使用寿命。

(3)寿命评定方法的特点

•全面考虑安全性、可靠性、性能和经济性等因素,以保证安全为底线,以达到可接受的可靠性和性能衰减程度为目标,同时兼顾好的经济性。

•国产化研制及综合治理过程中,对盘、轴、机匣和叶片类重要零件开展了大量的寿命、强度考核等试验,这些试验工作是保证安全、确定发动机使用寿命的基础。

•通过先锋批发动机(2~6 台)实际使用、分解检查,暴露问题、积累经验,解决试验、试车无法完全模拟实际发动机工况的问题。通过分阶段评估、逐步放行控制领先使用风险。

•整个机群大量发动机长时间的使用实践和修理维护,使问题得到充分暴露,也为发动机安全性、经济性等评估提供了丰富、真实的数据支撑。

•形成了定寿的具体技术途径、方法和标准,可操作性强。

3.2 评定基本方法

(1)通过对返厂发动机的分解检查、评估,对外场所有发动机使用故障情况的统计、分析,确定是否有影响安全性的故障或隐患;计算平均故障间隔时间等可靠性指标,分析各项指标随寿命的变化趋势,评估继续使用安全性、可靠性是否可以接受。

(2)统计不同寿命段发动机性能衰减情况,确定其衰减程度是否可以接受。

(3)对不同寿命段的修理、换件、试车情况进行统计,分析修理、维护成本及变化规律,确定继续修理是否经济可行。

(4)根据各阶段返厂检查、评估结果,综合考虑安全性、可靠性、经济性、性能衰减等因素,结合A类件等零、附件寿命和大部件寿命,确定发动机技术总寿命。

4 可靠性分析方法

4.1 常用可靠性参数计算方法

常用的可靠性数据分析方法可分为非参数法和参数估计法两大类[7]。

(1)非参数法(数学平均值法)

非参数法是不知母体的分布,直接用子样统计量去估计母体的特征值。此方法适合大样本数据的统计分析。平均故障间隔时间TBF计算式为:

式中:T为发动机总工作时间,N为总故障数。

(2)参数估计法(威布尔分布)

参数估计法是根据已知子样观测值,先检验这批数据来自何种母体分布,再用这些子样观测值估计母体的真值,对可靠性指标进行评定。此方法适合小样本数据的统计分析。

威布尔分布运用较为广泛,其累积分布函数为:

式中:β,η,t0分别是威布尔分布的形状参数、尺度参数和位置参数。

4.2 威布尔分布参数的估计

航空发动机使用到寿就返厂大修或终止使用,其数据包括故障数据和没有发生故障到寿中止数据,可认为是定时截尾的不完全数据。用子样的累积分布概率进行威布尔分布参数估计,主要计算过程如下:

(1)整理出各故障样本、未发生故障中止使用样本的工作时间。

(2)采用近似中位秩计算各故障的累积故障率F(ti)。

秩是指某故障时刻所对应的故障分布函数的值,中位秩即指置信度为50%的百分位秩。不完全寿命数据近似中位秩的计算公式为:

(3)概率分布拟合。

以样本工作时间为自变量,以式(3)中计算的秩为因变量,估计母体分布参数(β,η,t0),确定威布尔分布的概率密度函数。

(4)指标评估。

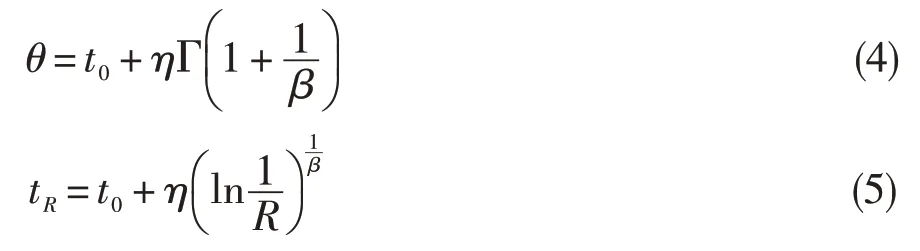

已知分布参数的估计值β,η,t0,即可得到发动机的各可靠性指标:

式中:θ为平均寿命(即TBF的均值),tR为可靠度为R时对应的工作时间。

通过式(4)可求出平均寿命。当给定R=0.5 时,带入式(5)可求出t0.5,即TBF的中值。

5 国产机寿命评定

5.1 发动机总寿命评定标准的建立

根据国内外航空发动机寿命研究有关资料、标准,考虑到用户的可接受程度等因素,建立了发动机总寿命评定标准。

(1)可靠性:发动机在下一个放行寿命期的可靠性指标应满足研制任务书要求,考虑到用户可接受程度和可靠性指标随寿命的变化规律,确定可靠性指标可接受值为任务书要求的成熟期目标值的90%。

(2)安全性:参考英国Def Stan 00-970 11部-2006《飞机用设计和适航性要求,11 部—发动机》等标准[2,8-9]关于安全性的要求,确定安全性标准(可接受风险)为,危险性故障发生概率不超过10-5次/h,重大故障发生概率不超过10-4次/h。

(3)性能:寿命期内发动机性能衰减应满足GJB 241A-2010《航空涡轮喷气和涡轮风扇发动机通用规范》[10]相关要求,推力衰减量不超过5%,耗油率增加量不超过5%。

(4)修理经济性:参考国外发动机修理经济性要求[2],考虑到目前国内用户发动机新机采购、修理及备件定价方法及与国外的差异,原则上发动机大修费用不应超过新机采购费用的50%[11]。

(5)其他因素:发动机外场维护保障情况、寿命匹配情况等。

5.2 安全性和可靠性分析

安全性、可靠性是影响发动机寿命最主要的两个因素。由于有些故障在外场使用发生,有些结构件损伤需发动机返厂修理分解检查才能发现,因此需对整个机群外场使用和厂内修理故障信息进行逐条梳理和统计分析。

5.2.1 安全性分析

对发动机使用过程中发生的数千起故障进行故障模式、影响及危害性分析,并按危害性分为危险性影响、重大影响和轻微影响三类故障。其中,危险性影响故障为发动机着火,重大影响故障为转子叶片断裂、主滑油泵抱轴、加力燃调壳体变色等。

根据机群外场使用时间和发生故障次数,分别计算危险性故障、重大故障的故障率,且该故障率均在要求范围之内,安全性满足相关规范和定寿标准的要求。

5.2.2 可靠性分析

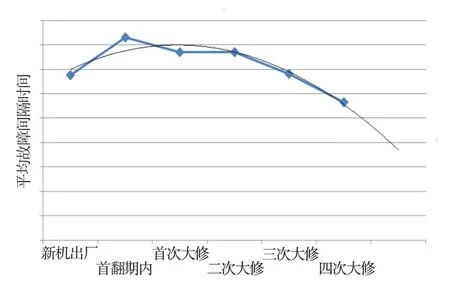

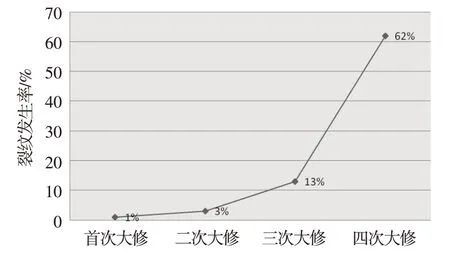

由于有大量使用故障数据,故首先采用数学平均值法,统计故障和使用时间等信息,以翻修期为单位,计算各翻修期内的TBF。由统计结果可知:在首个翻修期内,早期故障多,TBF较短;每个翻修期内,大修后可靠性得到恢复(TBF增加),但随着使用时间的增加TBF又逐步下降。为消除大修对可靠性指标的影响,以每个翻修期为单位分析TBF随大修次数的变化规律,结果表明二次大修后TBF呈下降趋势,具体见图1。

图1 平均故障间隔时间随翻修间隔期变化的趋势图Fig.1 Trend chart of the mean time between failures with the overhaul interval

由于第四次大修后的长寿命发动机使用样本少,故采用威布尔分布进行拟合评估,分析这几台发动机各翻修期TBF的变化趋势。首先,统计各翻修期内的故障,计算故障间隔时间,到翻修寿命后没有发生故障的按中止数据处理;其次,按4.2节方法,利用威布尔分析软件,分别计算出各翻修期内TBF的均值、中值。另外,按数学平均值法计算各翻修期内的TBF,再参照此结果对参数法均值计算结果进行修正。各方法计算结果见表1。

表1 不同翻修期的TBF计算结果Table 1 Calculation results of the TBF value during different overhaul periods

两种方法分析结果均表明:发动机二次大修后,平均故障间隔时间随着修理次数的增加逐渐下降,四次大修后的平均故障间隔时间低于任务书目标值要求(120 h),但仍满足定寿标准(目标值的90%)。预测五次大修后平均故障间隔时间无法满足定寿标准和使用要求。

5.2.3 典型故障随寿命变化趋势分析

由统计结果可知,虽然发动机安全性目前基本满足相关规范要求,但随着使用时间和修理次数的增加,重要结构件裂纹、性能衰减故障等呈上升趋势,可能带来一定的安全隐患,长期使用风险加大。

(1)外场故障情况

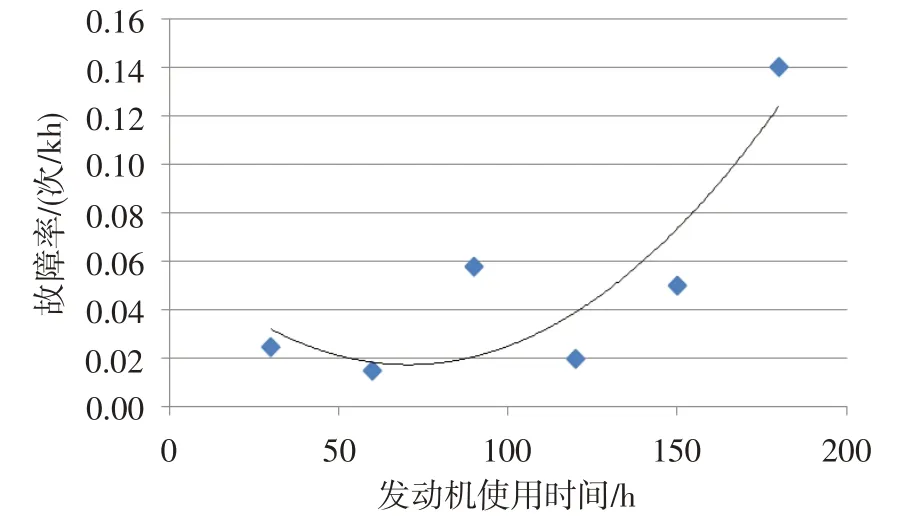

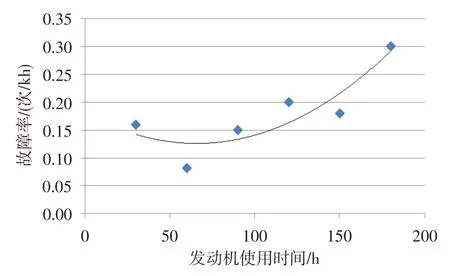

外场表现为:叶片断裂、加力作动机匣焊缝裂纹、发动机超温、起动时间长等故障的故障率有明显的增加趋势,另外防喘调节器、压比调节器、燃油压差信号器等附件的故障率也呈上升趋势。部分故障的故障率趋势见图2~图4。

图2 转子叶片断裂故障随使用时间变化的趋势图Fig.2 Trend chart of rotor blade fracture failures with operation time

(2)修理发现的结构件损伤情况

对不同翻修期发动机返厂修理发现故障进行统计可知,典型结构件损伤有进气机匣、中介机匣裂纹,压气机叶片腐蚀麻点、变形,导向叶片烧蚀裂纹等,重要结构件的损伤发生率、裂纹长度随修理次数的增加呈上升趋势。图5示出了进气机匣裂纹损伤发生率变化趋势。

图3 加力作动机匣电阻焊缝裂纹故障随使用时间变化的趋势图Fig.3 Trend chart of the resistance welding crack of afterburner actuating casing failures with the operation time

图4 起动时间长故障随使用时间变化的趋势图Fig.4 Trend chart of long start-up time failures with the operation time

5.3 性能衰减分析

性能衰减是指发动机的主要性能指标随使用时间的增加而恶化。通过不同寿命发动机的出厂、返厂试车性能测试,明确了发动机的性能衰减情况及变化趋势。

(1)第四次大修发动机返厂性能衰减情况

图5 进气机匣裂纹发生率随翻修间隔期变化的趋势图Fig.5 Trend chart of crack failure of the inlet casing failures with the overhaul interval

选取10台返厂第四次大修的发动机进行性能复验,其性能衰减情况见表2。与新机出厂相比:返厂第四次大修发动机的推力最大下降量为5.3%,略超过了GJB 241A-2010 的要求(≯5.0%);耗油率最大上升量为2.37%。

表2 第四次大修发动机性能衰减情况Table 2 Performance deterioration of the fourth overhaul engine

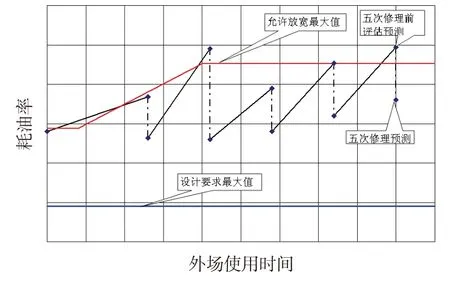

(2)发动机性能衰减趋势

分别选取不同翻修次数的35 台次发动机进行性能复验,推力和耗油率随外场使用时间的变化曲线分别见图6、图7。由图可知:①随着修理次数的增加,发动机性能衰减速率逐渐加快。②预测发动机使用至第五次大修时,推力最大下降量为6.1%,超过了GJB 241A-2010 的要求(≯5.0%);耗油率上升量为2.90%。

图6 推力随使用时间/修理次数的变化曲线Fig.6 Trend chart of the thrust with operation time/repairs time

图7 耗油率随使用时间/修理次数的变化曲线Fig.7 Trend chart of the fuel consumption rate with operation time/repairs time

5.4 修理问题及经济性分析

发动机修理工作是恢复性能,消除、降低风险的重要环节,换件率、试车合格率是评估修理损伤和修理经济性的重要指标。

发动机盘、轴、叶片、机匣为影响使用安全且价值较高的重要零件。对重要零件历次大修的总体换件率进行统计分析,具体情况为:首次大修为9.8%,二次大修为11.91%,三次大修为12.38%,四次大修为14.74%。随着发动机使用时间的增加,盘、轴、叶片、机匣等重要零件的平均换件率总体呈上升趋势。其中,中介机匣、低压涡轮机匣、加力作动机匣报废换件量较高,主要原因为大应力区出现裂纹,焊接区补焊次数、裂纹长度超标无法修理等。叶片类零件常见问题主要有叶片裂纹、变形、磨损等,有些叶片超出修理标准报废。

另外,随着修理次数增加,附件故障增加,有些需更换新件;试车合格率下降,试车时间也增加。以上均会加大修理成本。

分析可知,随着发动机使用时间和修理次数的增加,零附件的损伤加重,修理难度加大,换件率明显上升,试车合格率下降,修理费用加大。预计第五次大修成本较前四次大修成本平均值提高35%,修理费效比明显降低。

5.5 领先使用发动机分解检查评估

分阶段领先使用、返厂检查评估是寿命研究中的最重要工作之一。通过领先使用发动机的分解检查、试车等工作,可评估损伤和性能衰减情况,为定寿提供依据。另外,通过试修理及对修理效果的评估,也可为后续到寿发动机制定合理的修理方案。

在不同寿命阶段,每次抽取2~6台发动机返厂检查,并结合外场机群使用情况等进行综合评估,逐步给出发动机的放行使用寿命。

5.6 寿命匹配分析

确定总寿命时,必须考虑同27 项A 类件、涡轮叶片寿命及大部件寿命的匹配性,以保证整机到寿返厂对大部件进行修理时,能够对到寿的A 类件等零附件进行更换。

通过整机寿命和大部件、零件寿命匹配性分析研究,给出具体寿命匹配方案,为确定总寿命提供参考。

5.7 综合评估分析及结论

根据外场使用及厂内修理数据的统计分析,结合发动机返厂检查评估结果可知:四次大修后,发动机可靠性、安全性、性能衰减及修理经济性等指标基本满足定寿指标要求;随着翻修次数、使用时间的增加,可靠性降低,性能衰减程度加重,使用风险加大,修理难度越来越大,修理经济性变差,五次大修难以满足定寿标准及使用要求。

综合考虑安全性、可靠性、经济性、性能衰减等因素,结合A 类件、附件和大部件寿命的匹配情况,确定了发动机总寿命。长时间使用实践表明,解决了国产机的寿命控制问题。

6 结束语

通过国产机全寿命周期的寿命研究,引进了西方先进发动机的寿命控制管理理念,结合国情建立了以大部件翻修寿命及A类件安全循环寿命为核心的三级寿命控制体系,以及配套的发动机寿命评定和修理方法。实践表明,按照这套方法进行国产机的寿命控制和管理非常成功,对影响安全的A 类件寿命重点监控,及时更换;结合整机到寿返厂对到寿大部件大修,对其他大部件检修,避免过度修理造成浪费。截止目前,国产机没有发生因寿命控制不当导致的安全性问题,部分发动机寿命后期虽然故障增多,但经及时修理或到寿退役,风险得到有效管控,各项指标满足要求。

这套寿命控制体系、寿命评定及修理办法,在保证安全性的基础上,达到了可靠性、性能等指标与使用经济性的均衡;充分体现了西方先进发动机的精细、准确、安全又经济的寿命控制管理和发动机设计理念,对提升我国航空发动机寿命研究技术和管理水平有重要意义,对其他发动机的寿命研究工作有一定的参考价值。