树脂预浸润技术(RPC)增强钢塑复合管道层间粘接性能研究

2021-06-01谭波郭兴李建杨夏建明孔令强

谭波,郭兴,李建杨,夏建明,孔令强

(1.浙江精业新兴材料有限公司,浙江 绍兴 312073;2.浙江宝旌炭材料有限公司,浙江 绍兴 312073)

0 引言

钢塑复合型管材是一种新型的管道材料,它是以钢带为主要支撑结构,将塑料基体以树脂粘接剂粘覆在金属表面[1]。该结构保留了钢的高强度和高刚度等优点,并兼备了塑料材质耐磨、耐腐蚀等优良特性,近年来在城市给排水体系等领域得到了广泛的应用。

在该管道结构中,由于钢和塑料两种材料物理特性差异,在压力或者温度等外界环境影响下容易出现分层,进而导致结构的解体与破坏,因此保证钢和塑料之间的牢固粘接是影响钢塑复合型管材质量和使用寿命的重要因素[2]。

本研究以钢和尼龙作为粘接基片,采用喷砂、锉刀压痕等机械磨损的方法提高表面粗糙度,再结合树脂预浸润技术(RPC),并基于单项剪切测试方法(SLS)研究了不同表面处理对钢和尼龙粘接强度的影响,利用SEM研究了材料的破坏行为,来分析增强机理。

1 实验部分

1.1 实验原料

使用钢条为金属基片,以尼龙板为塑料基片,并将其切割成尺寸为:(长)100 mm ×(宽)25 mm的粘接基片和(长)25 mm ×(宽)25 mm的垫片。采用SELLEYS环氧树脂AB胶为胶粘剂,其中仅环氧树脂(A部分)用于树脂预浸润(RPC)工艺。分析纯等级丙酮用于基片表面清洗和RPC溶液的配制。

1.2 表面处理

1.2.1 丙酮清洗、喷砂及锉刀压痕

首先,将两种基片在室温条件下置于丙酮中超声清洗45 min,之后室温干燥。

对于金属钢基片,采用喷砂工艺增大其表面粗糙度,具体条件为:喷砂介质为石榴子石,粒径为0.2~0.6 mm,压力为5 bar(1 bar=0.1 MPa),距离为10 cm,时间10 s。如图1所示,a区域为经丙酮清洗过的钢基片表面,能观察到表面覆盖的深灰色的氧化层,SEM照片中可以观察到疏松多孔的形貌特征;b区域由于喷砂的机械磨损作用,表面氧化层已经基本被完全去除,形成了暗灰色且粗糙的表面,SEM照片中可以观察到很多喷砂形成的坑洼和空隙;c区域为喷砂后经树脂预浸润(RPC)处理的区域,详见1.2.2。

图1 钢基片数码照片及对应区域SEM照片

对于质地相对柔软的尼龙基片,采用锉刀压痕的方法,操作方法如下:利用万能力学实验机,将尼龙基片粘接面置于纹路边长为1 mm的菱纹双面锉刀下方进行压痕,压痕加载力为100 kN。如图2所示,a区域为经丙酮清洗过的尼龙基片表面明亮光滑,粗糙度很低;在经过锉刀压痕后,表面形成和锉刀相似的菱形纹理(b区域),粗糙度大大提高,从SEM照片中能观察到许多压痕断口和裂缝。

图2 尼龙基片数码照片及对应区域SEM照片

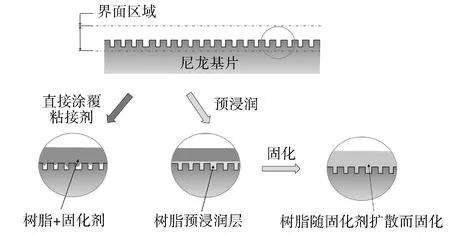

1.2.2 树脂预浸润(RPC)处理

为了提升基片表面与胶粘剂的润湿程度,实验采用了树脂预浸润工艺对粗糙的粘接基片进行处理。其原理如图3所示。利用10 wt%[3]的树脂(不含固化剂)/丙酮溶液对基片进行预浸润处理,由于丙酮具有良好的渗透性,能够预先将树脂带入基片粗糙表面的空隙中。随着固化剂的扩散胶联,树脂将最终固化并深入扎根于基片表面微缝隙之中,从而形成更高强度的粘接界面。具体操作方法为:将干净粗糙的粘接基片粘接区域浸渍于10 wt%的树脂/丙酮溶液中10 s,然后置于通风橱30 min使丙酮完全挥发。

图3 RPC作用于锉刀压痕尼龙基片原理图

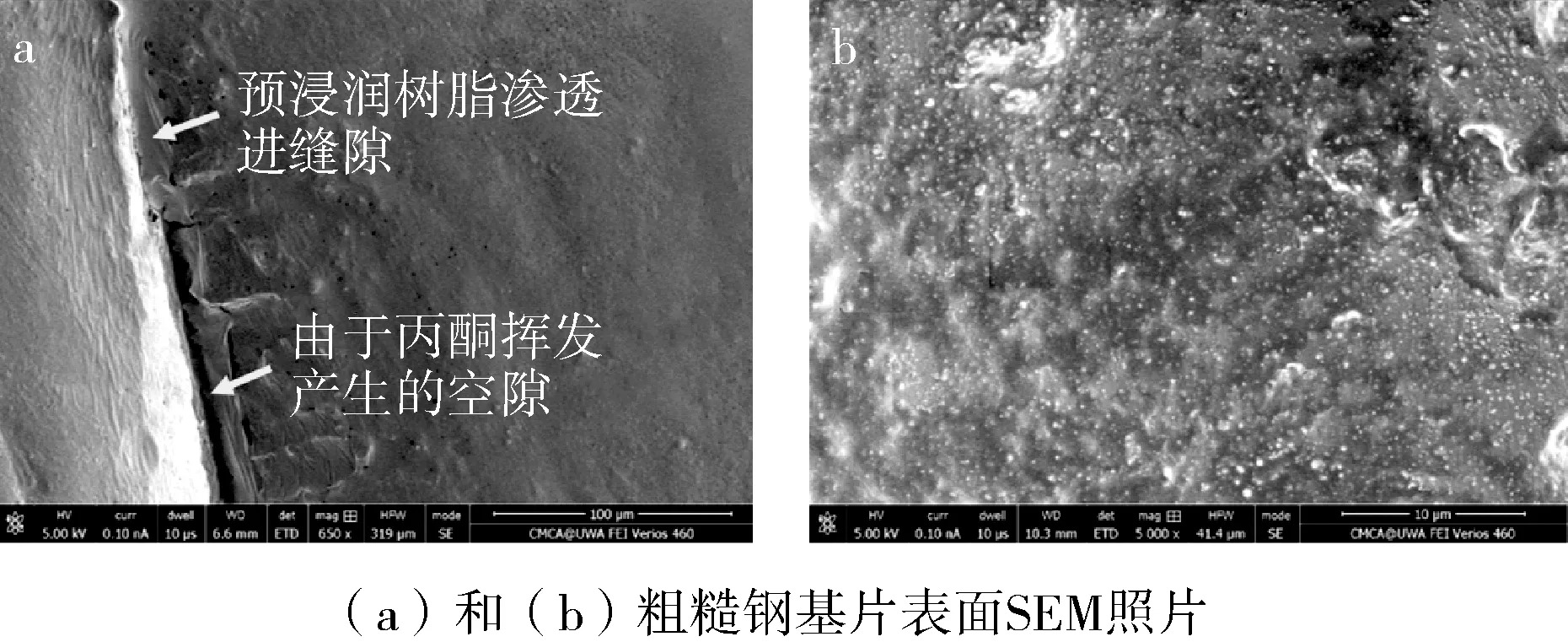

经过RPC处理的尼龙和钢基片SEM照片如图4所示,不论是在钢基片还是在尼龙基片上,得益于丙酮良好的渗透性能,树脂进入到粗糙基片表面的坑洼和空隙之中,粗糙的基片表面的空隙得到了填补,表面的粗糙程度有所降低。

图4 经RPC处理的尼龙基片

1.3 测试及表征方法

粘接强度通过单面搭接剪切法(Single Lap Shear, 简称SLS)测试,试样尺寸如图5所示,由Instron5982型万能材料试验机进行;利用ZeissSupra 55VP扫描电子显微镜(SEM)观察微观结构,进行断裂行为分析。

图5 SLS测试试样尺寸模型图

2 结果与讨论

2.1 RPC工艺对钢-尼龙粘接复合材料粘接强度的影响

为了探究RPC工艺对钢-尼龙粘接复合材料粘接强度的影响,设计了四组试样按照图5所示模型组装,进行SLS测试。四组不同粘接试样基片表面处理方法如下:G1中钢基片和尼龙基片除经丙酮清洗外未经任何处理;G2中钢基片和尼龙基片经丙酮清洗之后直接进行RPC处理;G3中钢基片和尼龙基片经丙酮清洗后只分别进行喷砂和锉刀压痕处理;G4中钢基片和尼龙基片经丙酮清洗后分别进行喷砂和锉刀压痕处理,再经RPC处理。

SLS测试结果示如图6所示。粘接基片未经处理的钢-尼龙层状复合材料G1剪切强度最低,仅为2.90 MPa,这是由于钢表面疏松的氧化层阻碍了基片与粘接剂之间的连接,在粘接层之间形成空隙和缺陷。而当基片经过表面粗糙化处理之后,钢-尼龙层状复合材料G2剪切强度提升46.21%。这是由于喷砂的冲蚀磨损作用去除掉了表面疏松的氧化层,同时钢基片和尼龙基片表面粗糙度得以提高,使得基片与粘接剂之间能够产生更强的咬合互锁作用,因而剪切强度有了显著提升。而对于直接进行RPC处理的试样G3,剪切强度相对于基片未经处理的试样也有一定的提升,强度提升至3.34 MPa,提升率为15.17%。这可能是由于RPC工艺改善了粘接剂与基片之间的润湿性所致。而当结合了喷砂和锉刀压痕以及RPC处理的G4试样,剪切强度提升最大,达68.28%。这是由于在基片经表面粗糙化处理而提升了咬合能力的基础上,RPC工艺使得粘接剂能够完全进入到粗糙基片表面的微小空隙中,使得粘接剂能够完全润湿基片,因而表现出较高的粘接强度。

图6 不同粘接试样SLS测试剪切破坏强度

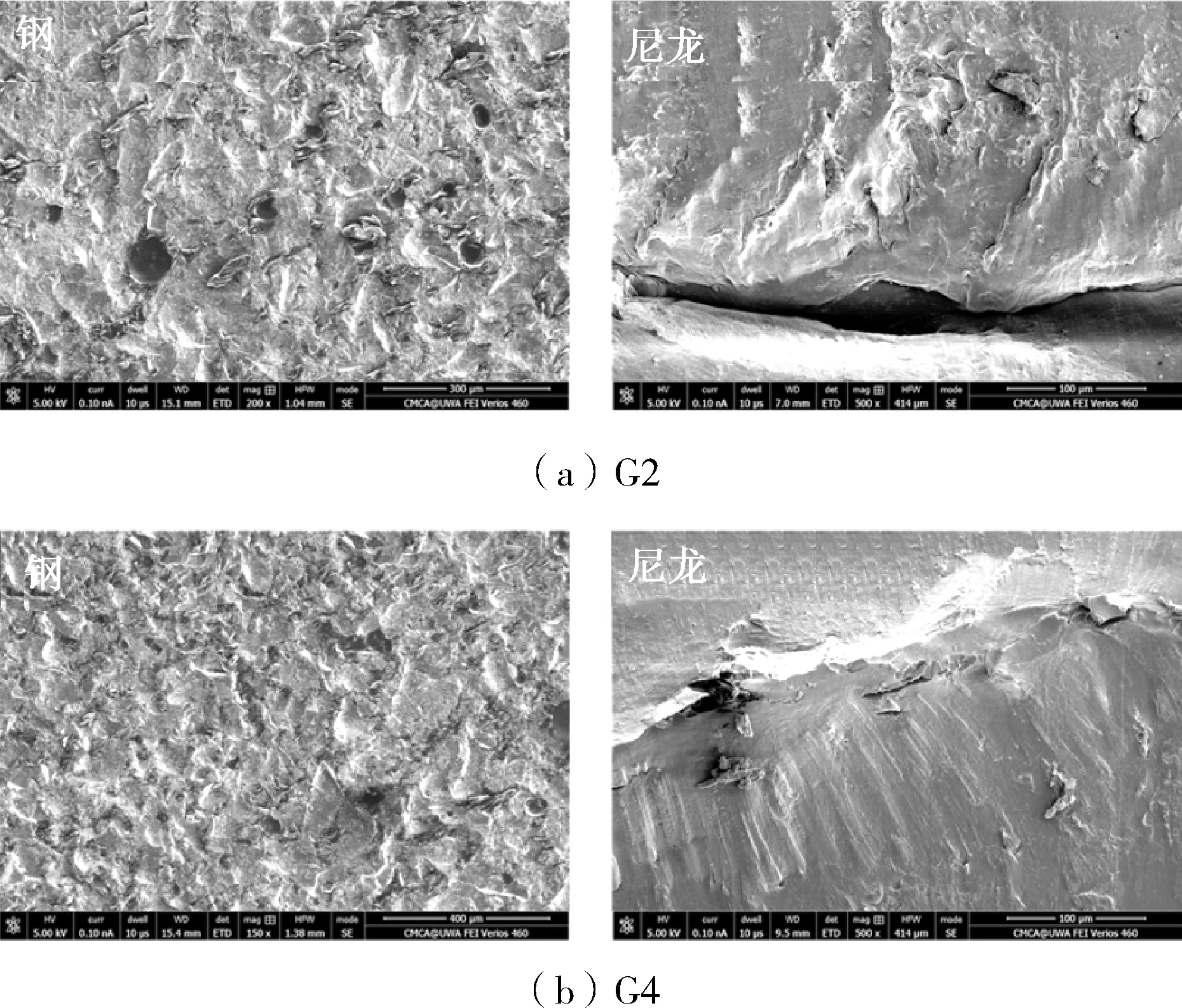

2.2 RPC工艺对钢-尼龙粘接复合材料剪切断裂行为的影响

在G2试样的剪切破坏面上[图7(a)],钢基片和尼龙基片破坏表面能观察到许多树脂断裂破损的受力痕迹,同时也存在许多空隙和空洞。而在基片经过RPC处理的试样G4破坏面上,钢基片和尼龙基片表面很少有空隙等缺陷,基本已经被树脂断裂的痕迹所覆盖。这说明得益于RPC工艺,使得树脂进入到粗糙的粘接基片表面裂缝和空隙中,增大了粘接剂与粘接基片的润湿性,从而提升了粘接强度,增强了粘接性能。

图7 不同粘接试样SLS测试剪切破坏面SEM照片

3 结论

本论文采用SLS测试方法,研究了机械磨损和RPC工艺对钢-塑料界面粘接强度的影响。实验结果表明,喷砂和锉刀压痕能够分别提升钢和尼龙基片表面粗糙度,增强基片与粘接剂的咬合作用,从而提升粘接强度;在此基础上,RPC工艺利用丙酮的良好渗透性能够将树脂引入粗糙基片表面微小的空隙和裂纹中,增大基片与粘接剂的润湿性,减少粘接界面内部的缺陷,从而进一步提升粘接强度,最终钢-尼龙粘接强度提升率达68.28%。