碳纤维增强聚醚醚酮复合材料的界面改性

2021-06-01孙一剑吴举ElwathigHassan卿雪芹徐捷朱姝

孙一剑,吴举,,Elwathig A.M.Hassan, 卿雪芹,徐捷,朱姝

(1.东华大学 上海市高性能纤维复合材料省部共建协同创新中心,材料科学与工程学院,上海 201620;2.上海飞机制造有限公司,上海 200436;3.上海市第一人民医院松江南院,上海 201620)

0 引言

复合材料具有轻质高强的特性,可替代金属大幅减轻飞机结构重量,降低能耗,提高飞机寿命和安全性,自20世纪70年代以来就成为航空制造业的重要研究方向[1-2]。不同于主流的热固性复合材料,热塑性复合材料具有优异的抗冲击性能、良好的耐湿热性能、超短的成型周期、可回收利用二次加工等优点,引起学术界和飞机制造商等工业界的强烈关注,已经成为民用航空复合材料低成本化和高性能化的重要发展方向[3]。其中,连续碳纤维增强聚醚醚酮(CF/PEEK)复合材料是一种极具潜力的高性能热塑性复合材料。其优异的耐高温性、阻燃性、耐磨性、耐化学腐蚀性和生物相容性等特点,使CF/PEEK在国内外航空航天、轨道交通、高端医疗等领域受到极大关注。

虽然CF/PEEK热塑性复合材料具有优异的性能,但是碳纤维表面的化学惰性和PEEK的疏水性导致纤维与基体界面结合困难[4],较差的界面性能影响了复合材料整体性能的发挥,需要对其进行界面改性。等离子体、电化学和强氧化溶液等多种处理方法已被用于改善界面间的相互作用,其中表面修饰是能够提高CF/PEEK的界面相互作用的同时保持纤维强度的改性方法之一[5-7]。Wei[8]等人用混酸超声处理碳纤维表面,碳纤维表面粗糙度最大,润湿性最好,拉伸性能最佳。Zhang[9]等人在活化后的CF表面涂覆上浆剂SPEEK,制备的CF/PEEK复合材料ILSS提高了14.3%;Giraud等人[10]使用热稳定性更好的PEI涂覆CF表面,提高了CF/PEEK复合材料的界面浸润性。Zhang[11]等人采用掺杂氧化石墨烯纳米粒子(GO)改性CF/Epoxy复合材料界面,成功提高了复合材料拉伸性能。

本文采用PEI、GO/PEI两种改性方法对去浆活化后的碳纤维表面进行涂覆改性处理,再通过薄膜叠层法制备不同表面改性方法的复合材料层压板,研究纤维表面改性处理方法对CF表面微观形貌与结构,以及对CF/PEEK复合材料力学性能的影响。

1 实验部分

1.1 主要原料及实验仪器

PEEK薄膜:英国威格斯Victrex®(1000-300G);碳纤维织物:3K-T300-5HS,日本东丽株式会社;丙酮:纯度≥99.5%,上海云丽经贸有限公司;二氯甲烷、二氯乙烷、N,N-二甲基甲酰胺、乙醇:纯度≥99.5%,上海凌峰化学试剂有限公司;浓硝酸:纯度37%,上海凌峰化学试剂有限公司;去离子水:纯度99.9%,上海凌峰化学试剂有限公司;氧化石墨烯:第六元素(常州)材料技术有限公司。

高温真空热压机:上海德弘橡塑机械有限公司,XLB-D350;真空干燥箱:上海齐欣科学仪器有限公司,DZF-6020;成型模具:自主设计;电子万能试验机:深圳市兰博三思材料检测公司,LD26-105。

1.2 碳纤维表面处理及改性

碳纤维表面去浆活化处理:首先将CF织物完全浸润在丙酮中,水浴加热70 ℃冷凝回流10 h。取出CF织物,用去离子水深度洗涤3次,后将在真空干燥箱中100 ℃烘干12 h,取出放入密封袋中待用。将去浆后的碳纤维在37 wt%浓硝酸中60 ℃处理2 h,取出后用去离子水洗涤并烘干备用。

1.3 CF/PEEK复合材料板材的制备

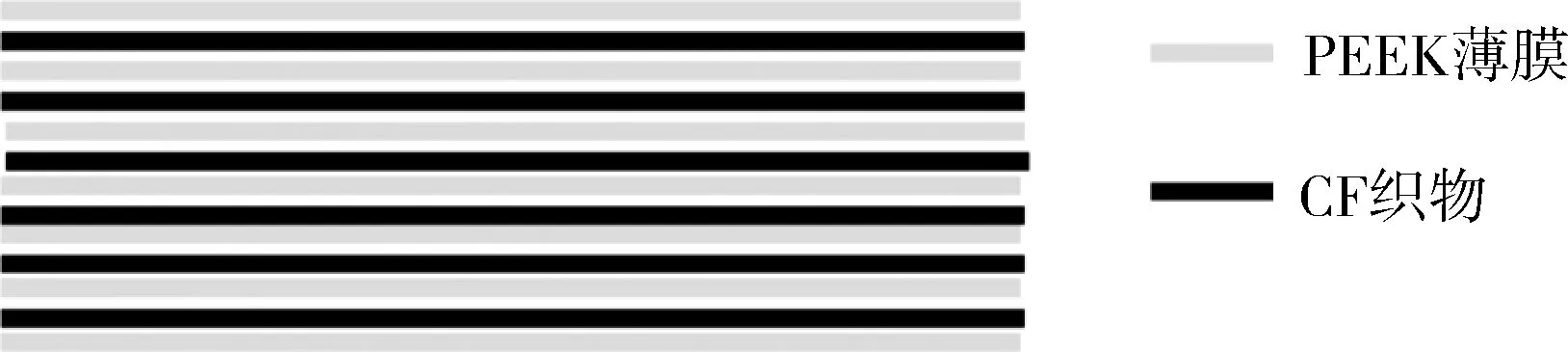

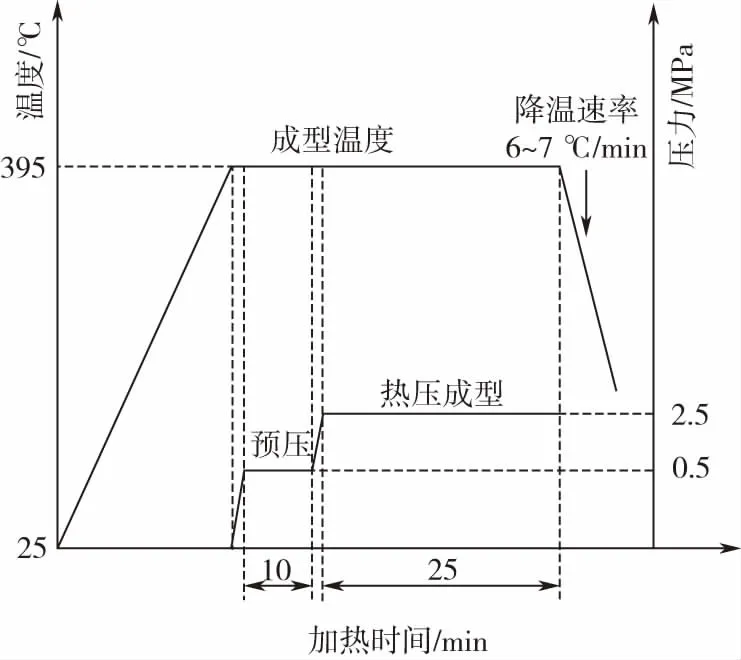

本试验采用薄膜叠层法制备复合材料层压板,首先将试验所需的CF织物在真空炉中在120 ℃下干燥48 h,裁剪好与模具相应尺寸(200 mm×150 mm)的CF平纹织物和PEEK薄膜后,依次在模具中铺放堆叠,PEEK薄膜7层、CF织物6层,具体示意图如图1所示。根据实验室前期对CF织物增强PEEK树脂基复合材料热压成型最佳工艺的探索,设定材料的成型温度为395 ℃、成型压力为2.5 MPa,具体成型窗口如图2所示[9]。

图1 PEEK薄膜和CF织物铺层示意图

图2 CF/PEEK复合成压板的成型工艺参数

1.4 表征及性能测试

差示扫描量热法(DSC)及热失重分析(TGA)测试:DSC设备为美国TA Instruments公司,型号DSC2910;TGA设备为德国耐驰公司,型号209F1。

傅里叶红外光谱测试:美国热电公司,型号为Nicolet 8700,采用溴化钾压片法,扫描波数范围为400~4 000 cm-1。

力学性能测试:深圳市兰博三思材料检测公司,型号为LD26-105,按照拉伸测试ASTM D3039、弯曲测试ASTM D7264、层间剪切强度ASTM D2344等标准进行测试。

扫描电子显微(SEM)表征:日本日立株式会社,型号为HITACHI S-300N。

储能模量(DMA)测试:设备为美国TA公司,型号Q800,采取三点弯曲,4 ℃/min的升温速率的形式测试。

2 结果与讨论

2.1 CF表面去浆及改性

2.1.1 CF表面去浆和活化

目前,商用碳纤维为方便运输与储存,碳纤维原丝表面一般附着一层上浆剂保护丝束,但这种上浆剂对热塑性树脂的亲和性差,且在热塑性复合材料成型温度容易降解,不利于纤维与树脂基体形成良好的界面,需要进行去浆处理。37 wt%的浓硝酸活化处理可以有效活化碳纤维表面,且尽可能减少CF单丝强度的损失(约8.11%)[9],本文主要通过丙酮去浆、浓HNO3活化的方法处理商用碳纤维表面。

按照国内乙肝病毒性肝炎的相关诊断标准,对酶联免疫法测试结果进行统计分析,具体的评价类型及其指标为:大三阳:HBe Ag、HBc Ab和HB-s Ag三项且均为阳性,其它指标为阴性。小三阳:HBc Ab、HBs Ag和HBe Ag三项指标检测结果为阳性,其它指标的检测结果为阴性。

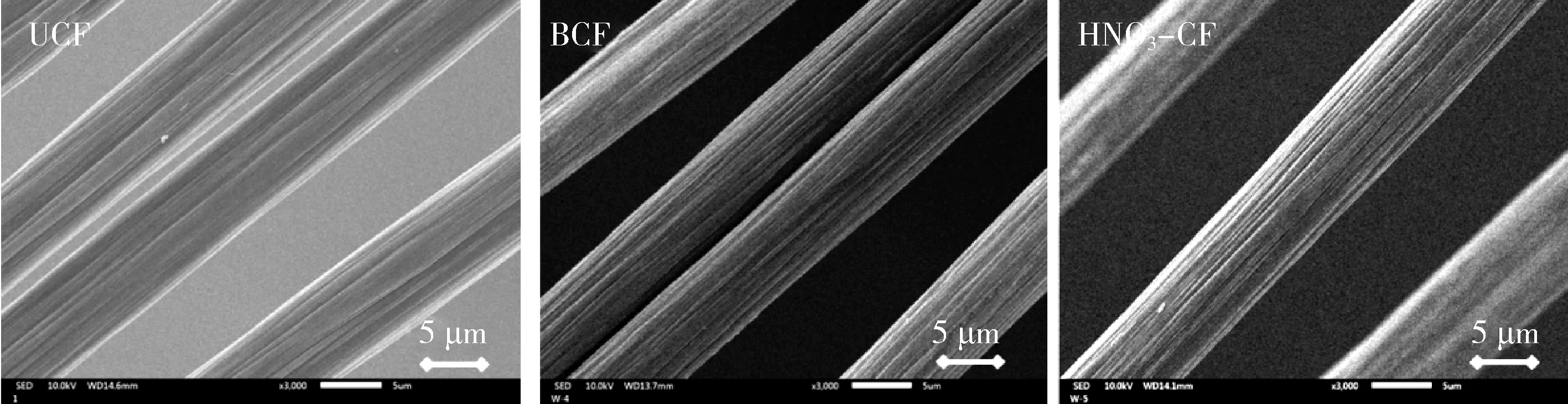

图3表明,未处理的碳纤维(UCF)表面附着一层较为均匀的商用上浆剂,纤维表面粗糙度较低,较为光滑;丙酮去浆处理后的碳纤维(BCF)相比于UCF表面粗糙度明显增加,沟壑明显,基本无浆料残留,证明丙酮回流能有效去除碳纤维表面商用浆料;相比于BCF,37 wt%浓HNO3活化处理后的CF表面沟壑纹路更加清晰,表明浓硝酸能够在碳纤维原丝表面产生刻蚀,改变碳纤维表面结构,同时此过程也导致碳纤维单丝强度降低。

图3 碳纤维表面去浆和活化SEM图片

2.1.2 PEI/GO表面改性CF

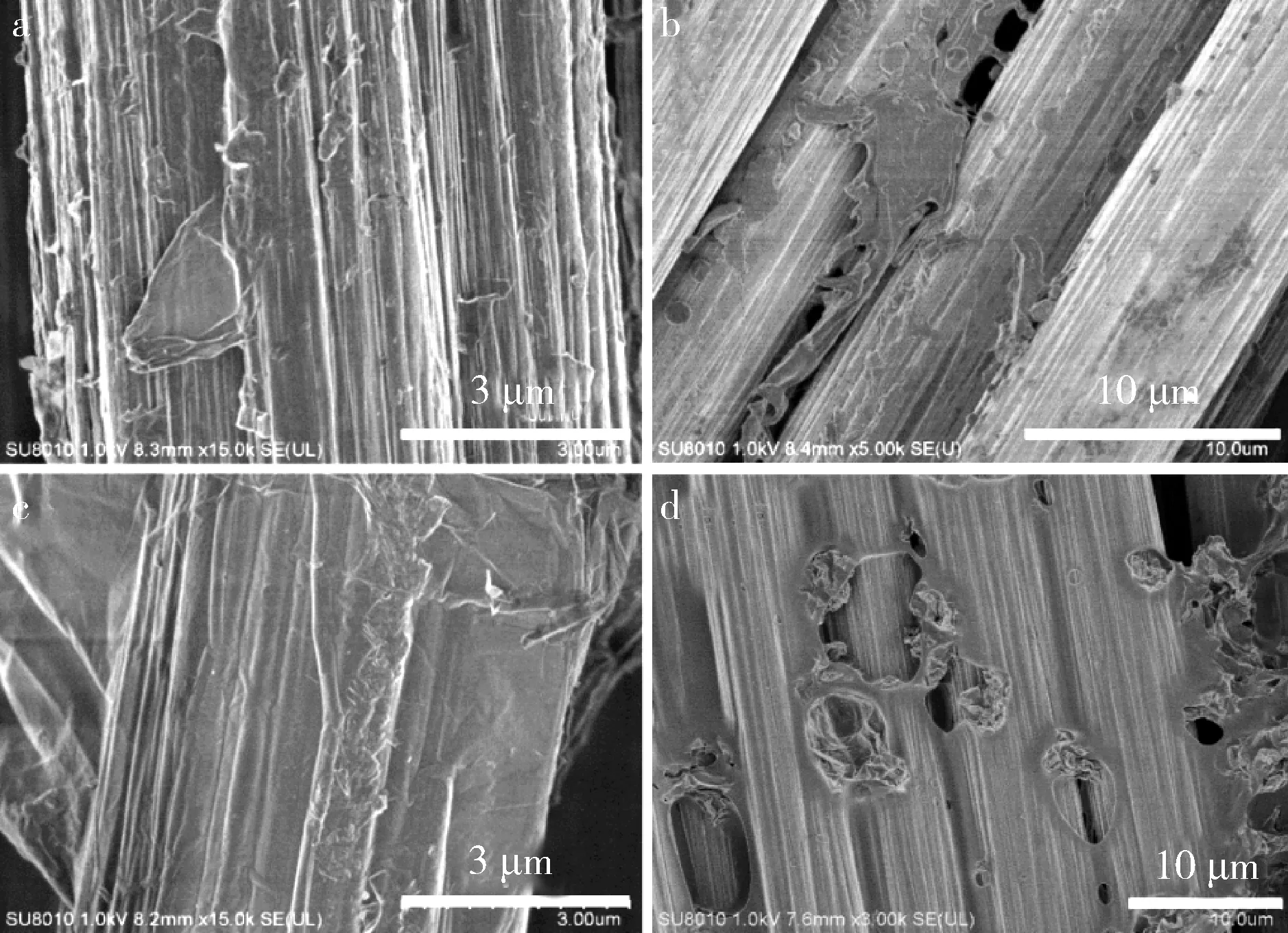

图4(a)、(b)中SEM图片表明,1 wt%PEI改性剂涂覆在CF表面后,纤维表面黏附一层浆料,对比去浆后的碳纤维直径(约7.0 μm),改性后的碳纤维直径(约7.1~7.2 μm)有所提高,证明改性上浆剂成功附着于纤维表面;而图4(c)、(d)在1 wt%PEI中掺杂0.5 wt%氧化石墨烯后,将混合改性剂涂覆于碳纤维表面后,纤维表面附着的浆料明显增多,上浆剂的分布更加均匀紧密,有望进一步提高纤维与树脂基体之间的界面相互作用。

(a,b)CF-PEI、(c,d)CF-PEI-GO

2.1.3 GO/PEI表面改性剂的官能团分析

图5 GO、PEI及其混合物表面改性剂的FTIR光谱图

2.2 界面改性对CF/PEEK复合材料力学性能的影响

为了探究界面改性对复合材料宏观力学性能的影响,对界面改性前后的复合材料进行了弯曲试验、层间剪切试验、动态热力学分析等测试。

2.2.1 弯曲性能

如图6(a)所示, 未处理碳纤维聚醚醚酮复合材料UCF的弯曲强度、弯曲模量分别为379.4 MPa、18.2 GPa,与未经处理的CF/PEKK复合材料相比,经PEI 和PEI-GO两种上浆方案改性后的复合材料弯曲性能有明显提高,CF-PEI改性复合材料的弯曲强度、模量分别提高13%、17%,表明1 wt%PEI改性剂有利于改善纤维表面浸润性,从而提高纤维-基体的界面间相互作用。进而掺杂0.5 wt%GO混合施胶后,CF-PEI-GO组复合材料弯曲强度、弯曲模量进一步提升(提升至54%、63%),表明PEI上浆剂里加入0.5 wt%GO制成的复合上浆剂,能够更好地充当纤维与树脂基体间的“桥梁”,起到改善界面相互作用,增强界面层,从而提高复合材料的力学性能。

图6 改性处理的CF/PEEK的动态热力学分析

2.2.2 层间剪切强度分析

纤维与树脂之间的层间剪切强度(ILSS)是评价复合材料界面黏附性的重要参数。如图6(b)所示, CF-PEI 和CF-PEI-GO两种改性剂层间剪切强度分别为59.5 MPa、81.9 MPa,与未表面改性的CF/PEEK(48.8 MPa)相比,均有大幅度提高,层间剪切强度ILSS分别上升了22%、68%。这是因为改性剂的羧基(—COOH)等含氧基团能够与活化后的碳纤维表面形成良好的化学键相互作用,同时其分子结构可以与PEEK中的苯环形成较强的π-π堆积相互作用,增加纤维-基体间的界面相互作用,提升界面结合性能;另外,纳米颗粒GO与PEI复合改性作用,较大的比表面积能显著增加纤维与基体间的接触面,从而增加界面的相互作用,同时纳米粒子带来的机械锁合效果,可以改变复合材料的断裂机制从而获得更高的界面结合强度(图7)。

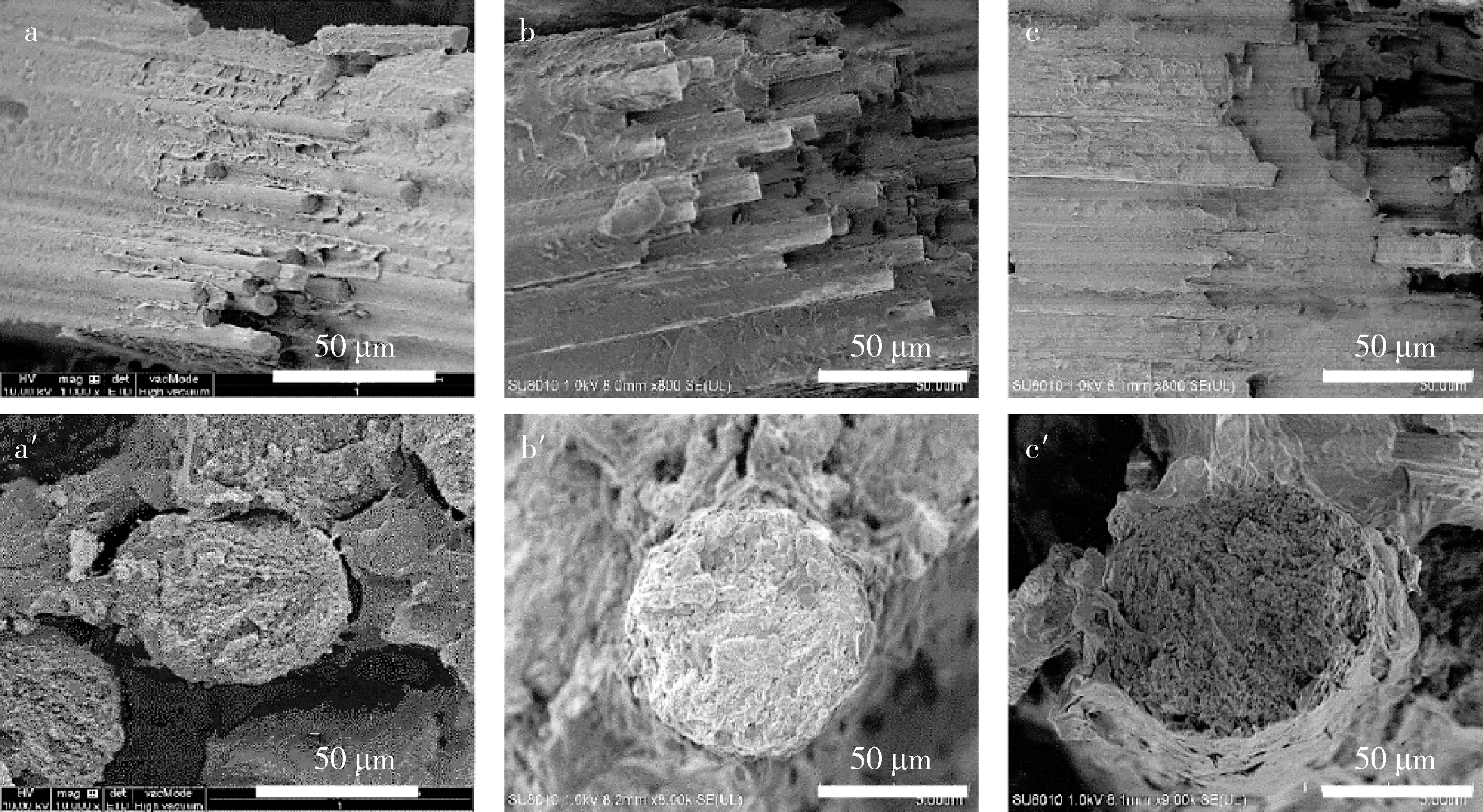

(a,a′)UCF;(b,b′)CF-PEI;(c,c′)CF-PEI-GO

2.2.3 动态热力学分析

采用DMA测试来探究CF/PEEK复合材料的力学损耗性能,以响应低应变周期性变形的行为参数,研究纤维和基体间的界面结合性能,储能模量与界面结合作用成正比关系,与损耗角正切tanδ和损耗模量E″成反比关系[13]。图6(c)显示CF-PEI 和CF-PEI-GO两种改性方法与UCF组的CF/PEEK复合材料的储能模量(E′)与温度的关系,在整个测试温度范围内,改性后的复合材料的动态储能模量得到显著提升,且改性剂经过掺杂复合0.5 wt%GO后,储能模量进一步提高,符合改性对层间剪切强度提升的结果。证明掺杂于PEI后涂覆在CF表面上的GO层可以有效地增强界面间的物理化学相互作用,形成较强的中间相。

损耗因子Tanδ是材料所有分子运动的真实综合反映。可以根据复合材料的tanδ的峰值温度位置(玻璃化转变温度Tg)和峰值大小,来量化界面相互作用[14]。在图6(d)中可以观察到,CF-PEI-GO改性后的复合材料的Tg最高(172.2 ℃),CF-PEI改性后的复合材料的Tg171.7 ℃,相比于未改性UCF组(170.5 ℃)都有不同程度的提高,表明更高的温度下材料才会发生松弛,侧面证明了界面间的结合作用力增强,且与仅引入PEI改性剂相比,引入PEI和GO复合改性剂在改善界面时具有协同作用的优势,界面改性效果更佳。同时,界面的强相互作用倾向于降低损耗因子tanδ峰值和tanδ曲线下的面积[21]。CF-PEI-GO、CF-PEI改性复合材料的峰值高度相比于UCF均有所降低。其中相比于只添加PEI改性剂,PEI掺杂GO的复合改性剂对应的曲线右肩抬高,表面更加受限,界面更强,证明能更好地增强界面间的结合作用。

2.2.4 断裂形貌

图7为改性处理前后复合材料的断面SEM图片。从图7(a)、(a′)可以看出,在未改性处理的UCF组复合材料断面图中,纤维和基体之间存在空隙,表明在受外力发生断裂时,断裂机制以纤维和基体树脂的脱黏为主要形式,这种断裂形式的复合材料界面结合强度较差,但纤维被拔出时会吸收部分能量,表现出一定程度的韧性。图7(b)、(b′)中显示,在经过1 wt%PEI表面改性后,纤维表面与树脂基体粘合紧密无缝隙,断裂机制转变为纤维和基体断裂的形式为主,表明碳纤维和基体之间的界面结合力有较大的提高。图7(c)、(c′)中观察到对于采用PEI-GO复合改性剂处理的CF/PEEK复合材料,在外力作用下断裂后的CF表面上紧密包覆了更多的PEEK基体,纤维与基体间的结合作用力更强,破坏形式为基体的韧性断裂和纤维断裂,这表明0.5 wt%GO能改善PEI在纤维和基体界面间分布,使界面结合能力得到进一步提升。

3 结论

本文采用聚醚酰亚胺、氧化石墨烯/聚醚酰亚胺(GO/PEI)对活化后的碳纤维表面进行涂覆改性处理,探究两种改性方法对模压成型的CF/PEEK复合材料的界面及力学性能影响。得到的结论如下:

(1)PEI改性剂增加了碳纤维与PEEK基体的界面间的相互作用力,提高了复合材料的浸润性和界面结合强度,层间剪切强度(ILSS)、弯曲强度和弯曲模量提高;进一步掺杂GO复合上浆的复合材料力学性能得到进一步提升。

(2)PEI/GO复合上浆剂改性后的复合材料破坏形式由纤维-基体脱黏转变为基体内部变形断裂,界面相互作用力大幅提高。