Z形冲压件自动攻丝机结构设计

2021-06-01黄波颜鹏涂琴

黄 波 颜 鹏 涂 琴

(常州信息职业技术学院,常州 213164)

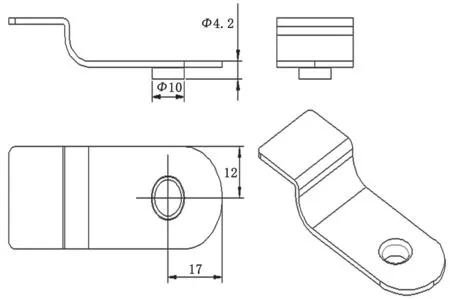

该Z形薄板冲压件质量轻、形状复杂,内部有一个直径10 mm、高4.2 mm的内螺纹孔,定位精度要求为一般。如果采用冲压模具的模内冲压、攻丝一体化方式,对冲压模具开发要求较高。考虑技术和经济等因素,采用传统攻丝机较容易加工螺丝孔,且能够保证定位精度。本文的自动化攻丝设备是在攻丝机构的基础上加上自动化运料和定位机构,可降低劳动强度,提高工作效率,避免操作风险与误差[1-2]。待攻丝坯料如图1所示。

图1 待攻丝坯料

1 Z形件自动攻丝机原理及整体结构

1.1 原理

该系统由振动盘整理排序后上料至送料轨道,根据其上的传感器检测反馈信号并控制坯料的移速与暂停动作。坯料到位后,经固定装夹后,攻丝用电机受气缸驱动对坯料攻丝。结束后,制件被解除装夹继续前行,由漏料口移出设备。整个过程由PLC控制电机与气缸,攻丝定位准确,各机构响应速度快,控制精度高。

1.2 设备总体结构

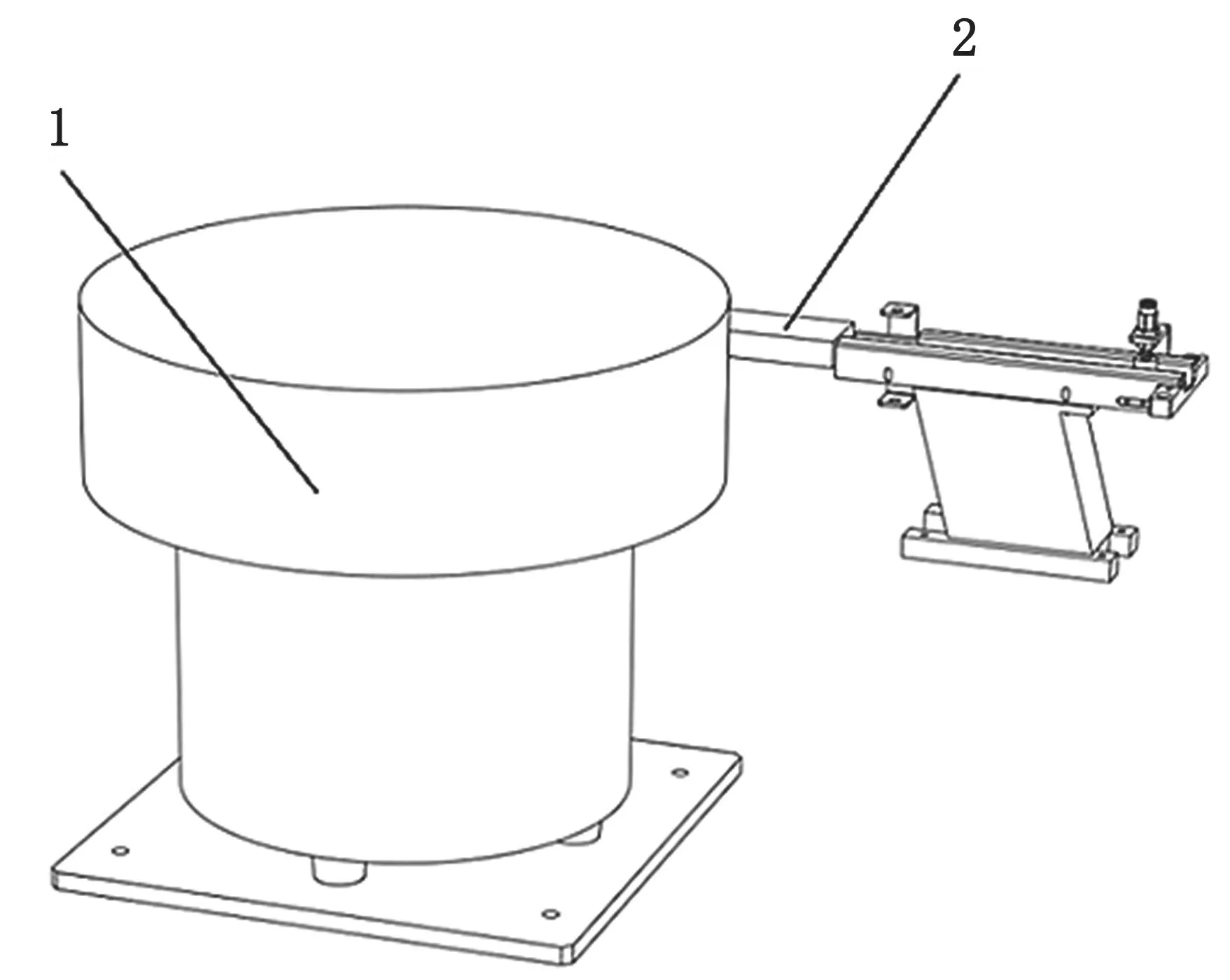

Z形薄板零件自动攻丝机总体结构如图2所示。自动化攻丝机包含送料、上料、定位、攻丝以及下料等机构,多处涉及到电气控制元件。为便于说明,本文将按照各机构设计介绍机械传动和气动的组合工作过程[3]。

图2 总体结构示意图

2 攻丝机机械结构与性能特点

2.1 上料与送料机构

图3为设备上料机构。图3中的振动盘1将坯料进行排序后,通过出料口2进入如图4所示的送料轨道机构[4]。

图3 Z形薄板零件上料机构结构示意图

图4 送料机构结构示意图

如图4所示,送料轨道1与图3中的出料口2对接。坯料从图3中的出料口进入到送料轨道,当送料轨道正上方的传感器检测到正下方有坯料进入时,会将信号反馈给设备控制系统。控制系统驱动直线振动器3开始工作,继续向前传送坯料。此外,由于坯料壁厚较薄且形状不规则,在通过送料轨道时易发生叠料问题。通过传感器控制坯料在送料轨道的移动速度,可有效防止后方坯料堆叠造成停机。当坯料运动到气缸4正下方时,支架5上方的传感器检测到有3个坯料经过,将信号反馈给设备控制系统[5]。控制系统驱动气缸下压阻止后方坯料继续前移,同时直线振动器停止工作。安装在送料导轨上的坯料挡板6、7的形状限制了坯料空间,起坯料定向的作用,可有效防止坯料堆叠。传感器与挡板的双重作用,可保证坯料平稳运动到工作区域,避免送料过程中出现卡料和堆料情况。

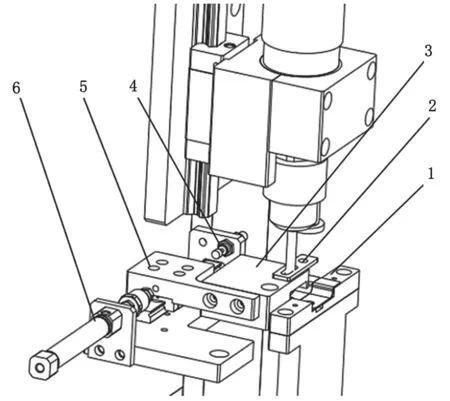

2.2 定位机构和攻丝机构

如图5所示,滑块1上安装的电机2随滑块在滑块轨道3里上下滑动,气缸4内的活塞杆与弹簧气杆6通过气缸自锁连接螺母相连。弹簧气杆被固定块5固定在滑块上,则电机2在垂直设备台面方向的工作行程(即攻丝深度)可由气缸控制。

图5 工作电机机构结构示意图

如图6所示,当坯料从送料机构结构(图4)的送料轨道进入工作台1时,气缸6推动物块5水平移动,物块推动固定块3抵住坯料侧面将其固定,防止攻丝时因坯料错位而产生位置偏移。

图6 工作机构结构示意图

电机(如图5中的2所示)开始加载,装夹到电机主轴快换接口上的攻丝夹头夹持丝锥,并受长圆形槽2限位对坯料进行攻丝。物块在运动过程中受气缸冲击,设置缓冲弹簧4,以减少磨损,提高使用寿命。

2.3 下料机构

如图7所示,攻丝结束后,气缸(如图6中的6所示)带动固定块(如图6中的3所示)回到原位,取消对已攻丝制件的位置限制。

图7 下料机构结构示意图

带导杆气缸5推动底盘4,底盘带动直角桌面3和出料槽2(出料槽固定在矩形台面上)在直线导轨1上滑动,直至矩形台面的漏料口到达已攻丝坯料的前方。同时,已攻丝坯料在下一个坯料的推动下继续向漏料口处移动,受重力下落至出料槽中。气缸推动底盘以及附在上面的矩形台面、出料槽回到初始位置,准备下一次下料。

3 结语

Z形薄板零件攻丝的全自动化专机仅需将工件倒入振动盘中即可自动送入设备完成攻丝,单个制件加工时间仅需数秒钟,可完全代替人工,实现批量化生产。该攻丝机已申请专利,设备也开始在车间制造调试。攻丝机投入使用后能够完全满足制件的生产要求,保证产品质量,大大提高了生产效率与经济效益。