废弃新拌混凝土水化休眠与唤醒后再生利用

2021-06-01肖建庄朱冀栋朱敏涛易卓然

肖建庄,朱冀栋,,朱敏涛,易卓然

(1. 同济大学 土木工程学院,上海 200092; 2. 上海建工材料工程有限公司,上海 200086)

0 引 言

废弃新拌混凝土占每年商品混凝土产量的1%~1.5%。2017年,中国商品混凝土产量22.98×108m3,废弃新拌混凝土达到2 000×104~3 400×104m3,数量庞大[1-2]。针对废弃新拌混凝土的再生利用,中国商品混凝土企业主要通过掺加水和外加剂对废弃新拌混凝土进行坍落度调整,然后再与新拌混凝土一同拌制成再生新拌混凝土[3-5]。然而,由于混凝土水化反应不可逆,再生新拌混凝土的和易性会受到掺加其中的废弃新拌混凝土原有的水化进程影响,相较于正常新拌混凝土,随着报废时间的增长,再生新拌混凝土的工作性能会不断加速劣化,同时由于废弃新拌混凝土的等待时间到达其初凝时间,有时往往无法进行再生利用。

针对废弃新拌混凝土由于凝结时间而无法进行再生利用的情况,袁惠星等[6]提出了休眠-唤醒的处理思路:先通过水化抑制剂使废弃新拌混凝土的水化减缓至接近停滞,然后在合适的时间通过掺加水化唤醒剂使水化反应重新恢复到正常速率,使废弃新拌混凝土的再生利用在一定时间内不受凝结时间的限制。

目前对于休眠-唤醒处理措施的研究主要为休眠-唤醒处理措施对于新拌混凝土中水泥水化作用机理,仅针对没有进入水化加速期的废弃新拌混凝土的再生利用[7]。实际生产过程中废弃新拌混凝土往往已开始发生水化反应,和易性已经出现了不同程度的劣化。此时,不仅要实现水化反应的抑制和恢复,还应着眼于和易性的恢复;同时,废弃新拌混凝土的取代量对再生新拌混凝土性能的影响鲜有文献报道。

本文采用拌制后经过一段时间和易性出现劣化的复合胶凝材料净浆,通过研究经休眠-唤醒处理后废弃新拌混凝土休眠时间、凝结时间和流动度的变化规律,确定处于同一时间段废弃新拌混凝土的休眠-唤醒处理措施,以及采取这些措施并取代新拌混凝土拌制成再生新拌混凝土的凝结时间、坍落度和强度的变化规律,分析处理措施同这些性能指标之间的关系,提出一种简易的废弃新拌混凝土再生利用休眠-唤醒处理措施的确定方法,为废弃新拌混凝土的再生利用提供研究基础。

1 试验设计

1.1 休眠时间

传统废弃新拌混凝土报废时间指废弃新拌混凝土从开始拌制到返厂再生利用所经过的时间,这个时间通常是在8 h以内。为了与传统的报废时间加以区别,本文将废弃新拌混凝土保持水化活性直到其恢复水化然后进行再生利用所经过的时间定义为休眠时间。休眠时间由两部分组成:混凝土或净浆加水拌制后到废弃的时间(报废时间)及加入水化抑制剂使其保持水化活性直到其恢复水化进行再生利用的时间。

1.2 基本思路

在工程实践中经过粗略统计,报废时间在2 h及以内的废弃新拌混凝土约占20%;报废时间在2 h到6 h的废弃新拌混凝土约占60%;剩余20%的废弃新拌混凝土都在6 h至8 h以内。由此可知,报废时间在2 h到6 h的废弃新拌混凝土占商品混凝土企业报废混凝土的大多数,且这一时间段是混凝土中水泥水化开始加速,和易性出现明显劣化的阶段。本文的研究对象为已经拌制完成后一段时间,出现了和易性劣化的新鲜报废混凝土,考虑到本文试验需要具有代表性,确定研究对象是报废时间为4 h的废弃新拌混凝土。

试验设计流程如下:

(1)进行复合胶凝材料净浆预试验,探究水化抑制剂掺量、水化唤醒剂掺量及附加减水剂掺量对复合胶凝材料净浆休眠时间、凝结时间和流动度变化的影响规律,从而确定废弃新拌混凝土的休眠-唤醒措施中的最优外加剂掺量。其中水化抑制剂的作用是促使净浆的水化停止,水化唤醒剂的作用是使净浆和废弃新拌混凝土的水化恢复,而附加减水剂的作用是使已经出现和易性损失的净浆在经过长休眠后恢复和易性。对于净浆休眠时间的确定,可检测其在掺加水化抑制剂后的流动度经时损失,当总经时损失大于30 mm时,则认为该净浆结束休眠,水化恢复,从该净浆加水到此刻的时间为休眠时间。

(2) 进行废弃新拌混凝土休眠-唤醒试验,研究休眠时间、取代率对再生新拌混凝土的坍落度、凝结时间和抗压强度的影响规律。由于常规C30混凝土的初凝时间在12 h左右,而本文研究目的是使废弃新拌混凝土的再生利用能够在一定时间内不受到凝结时间的限制,因此本文中的休眠时间起始数值确定为12 h。在不能预见未来生产任务而无法进行废弃新拌混凝土再生利用的情况下,必须使废弃新拌混凝土能够休眠足够长的时间,然后在有合适生产任务后通过唤醒措施使长休眠的废弃新拌混凝土恢复水化,从而进行再生利用,因此本文确定了2个较长的休眠时间24 h和48 h。取代率是指废弃新拌混凝土取代部分新拌混凝土制成再生新拌混凝土后,废弃新拌混凝土在再生新拌混凝土中的比例,根据实际生产情况设置为10%,30%,50%和100%。

1.3 原材料

水泥采用P.O42.5普通硅酸盐水泥,矿粉采用S95,粉煤灰采用Ⅱ级高钙灰;粗骨料采用破碎安山岩,5~25 mm连续级配;天然砂细度模数为2.5;减水剂与附加减水剂均为同品种聚羧酸高性能减水剂;水化抑制剂选用柠檬酸和改性磷酸的复配水剂;水化唤醒剂选用Ca(NO3)2,Al2(SO4)3,Ca(OH)2三种化学药剂的复配粉剂。

1.4 配合比设计

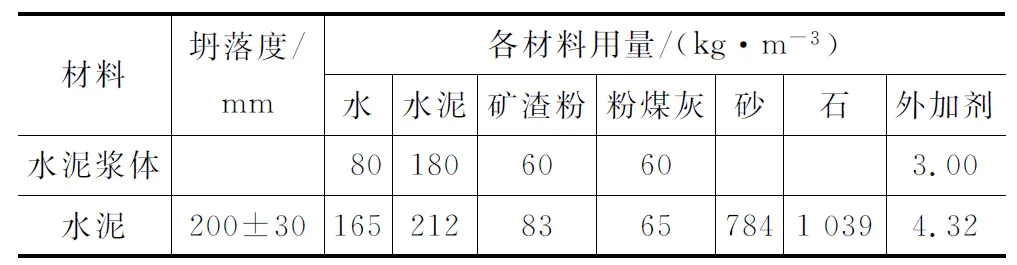

经过试配,试验用复合胶凝材料净浆和混凝土配合比如表1所示。

表1 净浆和混凝土配合比Tab.1 Mix Proportions of Paste and Concrete

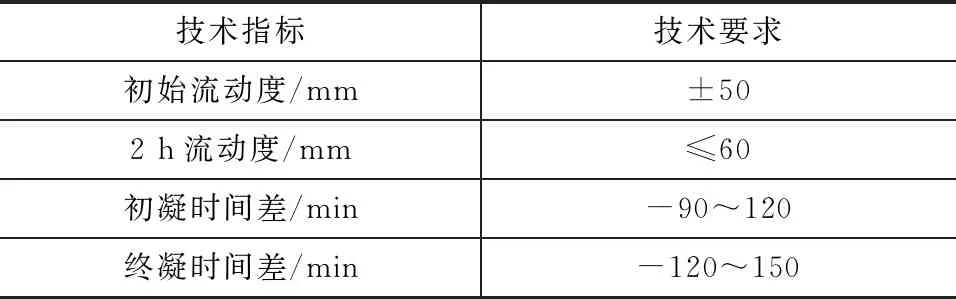

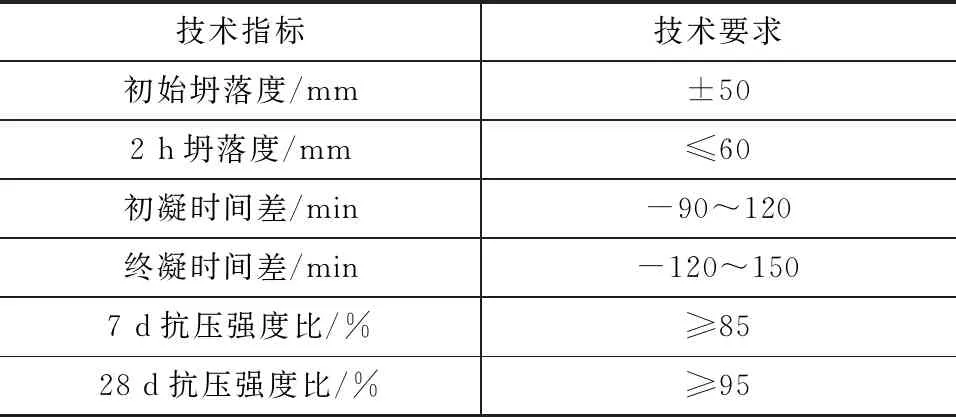

1.5 技术要求

为了确保本文研究的再生新拌混凝土能够满足实际生产的需要,参考《混凝土外加剂》(GB 8076—2008)的受检混凝土性能指标,对经休眠-唤醒处理的净浆和再生新拌混凝土的技术要求进行设定,其中,初始时间即为经过休眠处理的净浆和废弃混凝土开始进行唤醒处理的时间;2 h的计时起点即为进行唤醒处理的时间;抗压强度比为再生新拌混凝土的抗压强度与相同龄期基准样混凝土的抗压强度的比值,具体技术指标如表2和表3所示。

表2 休眠-唤醒处理后净浆的技术要求Tab.2 Technical Requirements for Dormancy-recovery Treatment of Paste

表3 休眠-唤醒处理后再生新拌混凝土的技术要求Tab.3 Technical Requirements for Dormancy-recovery Treatment of Recycled Fresh Concrete

2 试验结果与讨论

2.1 净浆试验

复合胶凝材料净浆的流动度测试方法参照《混凝土外加剂匀质性试验方法》(GB/T 8077—2012)进行;凝结时间的测试方法参照《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2001)进行。对复合胶凝材料净浆进行休眠处理的方式是,在净浆加水拌制4 h以后,掺加水化抑制剂并快速搅拌30 s。唤醒处理的方式是,在净浆休眠时间达到48 h时,掺加水化唤醒剂和附加减水剂,然后快速搅拌60 s。

复合胶凝材料净浆试验的基准样初始流动度为285 mm,2 h流动度为230 mm,4 h流动度(净浆在达到报废时间进行休眠处理时的流动度,当休眠期间的净浆流动度相较于基准样4 h流动度减少了30 mm以上,确认为净浆休眠时间结束)为140 mm;初凝时间为640 min,终凝时间为955 min。

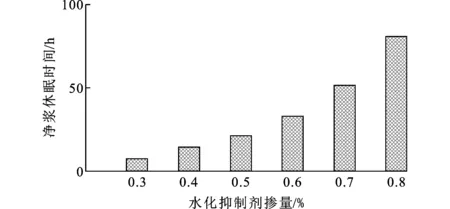

2.1.1 水化抑制剂对净浆休眠时间的影响与分析

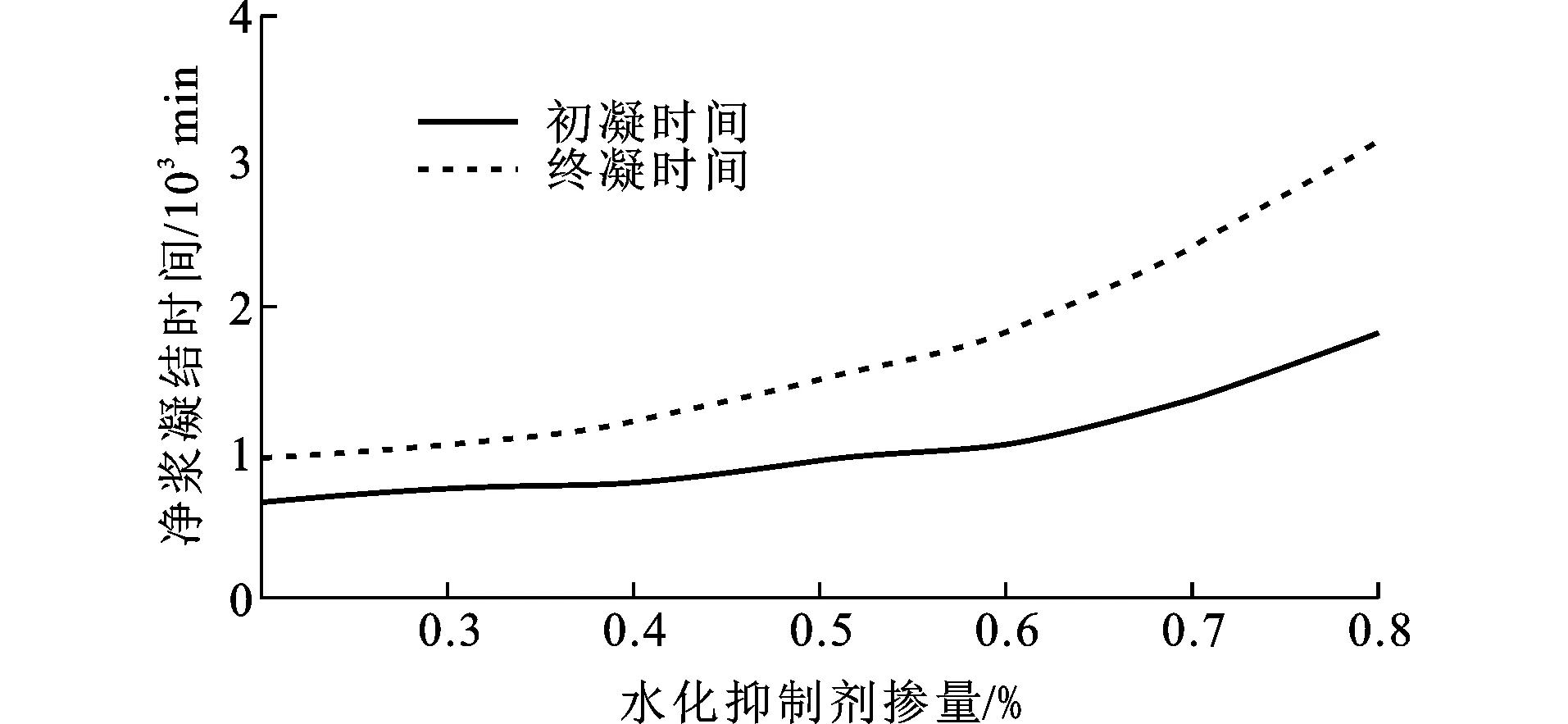

水化抑制剂掺量对复合胶凝材料净浆休眠时间的影响如图1所示。从图1可以看出,随着水化抑制剂掺量(质量分数)提高,净浆的休眠时间快速增大,当水化抑制剂掺量从0.3%增加到0.4%时,净浆的休眠时间增加6 h;当水化抑制剂掺量从0.7%增加到0.8%时,净浆的休眠时间增加29 h。

图1 水化抑制剂对净浆休眠时间的影响Fig.1 Effect of Hydration-inhibitor Agent on Paste Dormancy Time

这种现象是由于磷酸盐和柠檬酸复合作用所造成的。在常规情况下,柠檬酸形成的不稳定络合物会随着水化过程的进行而破坏,但是在磷酸盐复合使用的情况下,水化抑制效果成倍增加,附着在水泥颗粒表面阻碍水化的膜层更厚且不易破坏,使得净浆的休眠时间显著增加。

2.1.2 水化抑制剂对净浆凝结时间的影响与分析

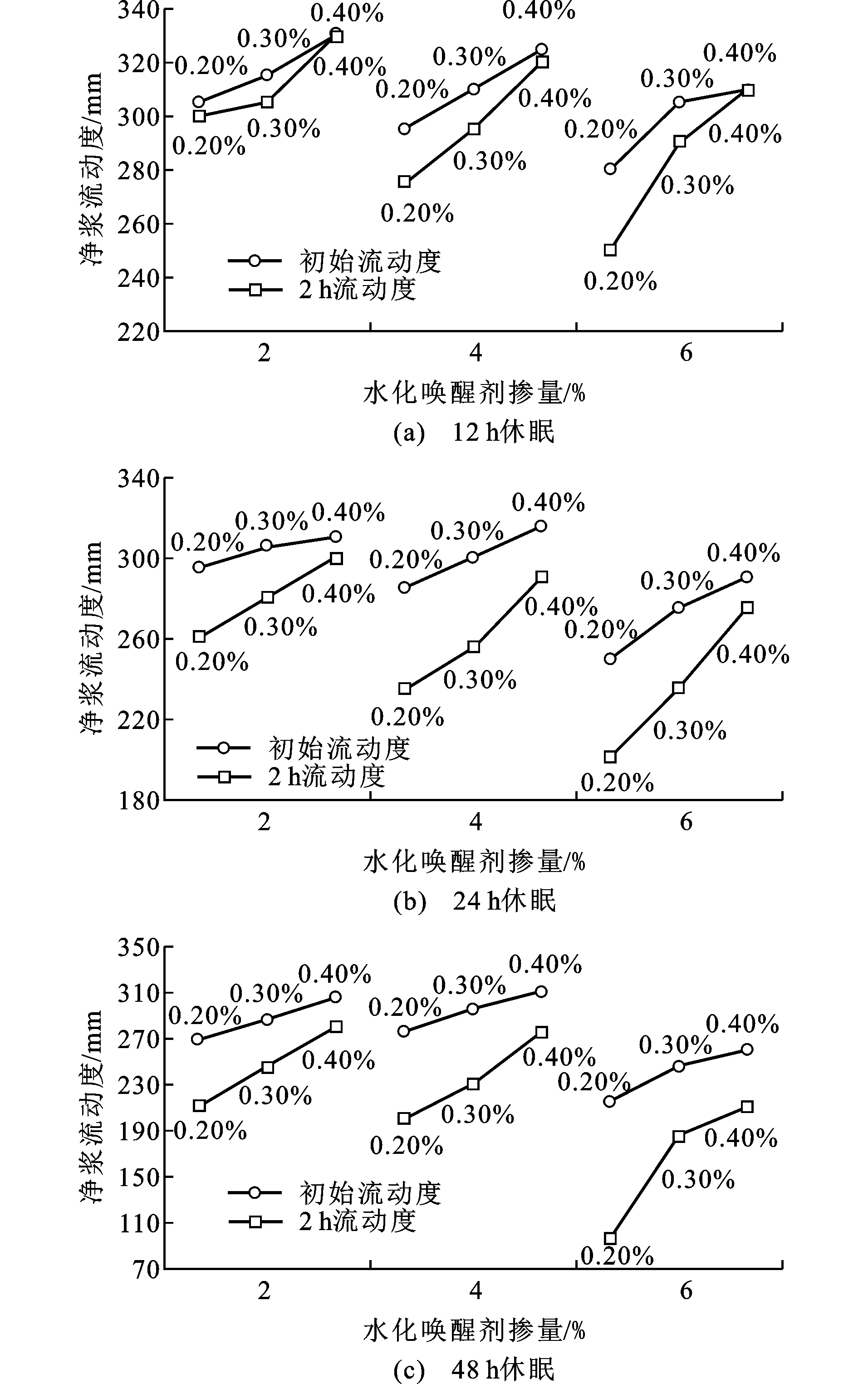

水化抑制剂掺量对复合胶凝材料净浆凝结时间的影响如图2所示。随着水化抑制剂掺量的增大,复合胶凝材料净浆的初凝时间和终凝时间随之增加,初凝终凝的时间间隔也呈指数增加。相对于基准样,当水化抑制剂掺量为0.3%时,水泥净浆的初凝时间增加了115 min,终凝时间增加了80 min;掺量为0.8%时,水泥净浆的初凝时间增加了1 180 min,终凝时间增加了2 180 min。另外当水化抑制剂掺量为0.3%时,初凝和终凝的时间差为280 min,掺量为0.8%时,时间差为1 315 min。

图2 水化抑制剂对净浆凝结时间的影响Fig.2 Effect of Hydration-inhibitor Agent on Paste Setting Time

这表明在复合胶凝材料净浆中掺加水化抑制剂不仅能够延长初凝时间,在净浆到达初凝后仍能有效控制水泥水化进程,延缓水化速率,延长终凝时间。如果将水化抑制剂单独应用在混凝土中,将会引起2个问题:混凝土不能及时硬化,从而影响施工进度;混凝土强度不能在规定时间内达到设计值,且易受到外界影响造成永久性破坏。因此,在废弃新拌混凝土的再生利用中需要其他外加剂与水化抑制剂共同使用。

水化抑制剂掺量为0.6%时,净浆的休眠时间为33 h;掺量为0.7%时,休眠时间为51 h;当掺量达到0.8%时,休眠时间为80 h;当掺量为0.7%时,净浆的休眠时间与本文最大休眠时间48 h最为接近,因此本试验中水化抑制剂最优掺量为0.7%。

2.1.3 水化唤醒剂和附加减水剂对净浆流动度的影响与分析

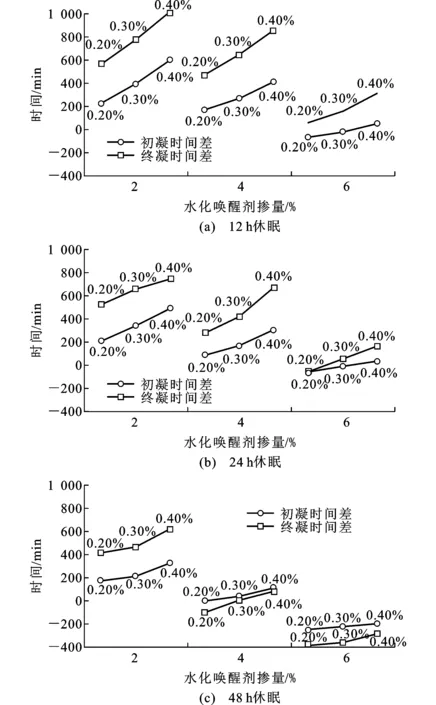

对于掺加0.7%水化抑制剂的复合胶凝材料净浆,在不同的休眠时间掺加不同掺量的水化唤醒剂和附加减水剂,所得到的净浆流动度数据如图3所示,其中曲线各点数据为附加减水剂掺量。

图3 水化唤醒剂和附加减水剂对休眠净浆流动度的影响Fig.3 Effect of Hydration-recovery Agent and Additional Water-reducing Agent on Dormancy Paste Fluidity

可以看到:在水化唤醒剂和附加减水剂掺量相同时,净浆的初始流动度和2 h流动度随休眠时间的增加而减少,流动度损失逐渐增加;休眠时间相同,水化唤醒剂掺量一致时,净浆的初始和2 h流动度随附加减水剂掺量的增加而增加,流动度损失逐渐减少;休眠时间相同,附加减水剂掺量一致时,净浆的初始流动度和2 h流动度随着水化唤醒剂掺量的增加而减少,流动度损失逐渐增大。

随着休眠时间的增加,净浆的水化反应逐渐恢复,降低了净浆的流动度,而掺加的附加减水剂是在原有流动度的基础上,提高净浆流动度,因此随着长休眠时净浆流动度的减小,唤醒后的净浆流动度也减小;由于水化反应始终在进行中,随着休眠时间的增加,水化抑制剂逐渐消耗,净浆恢复水化所需的水化唤醒剂减少,剩余的水化唤醒剂增加。由于水化唤醒剂可促进水化,因此随着休眠时间增加和掺量增加,2 h流动度减小,流动度损失增加。

2.1.4 水化唤醒剂和附加减水剂对净浆凝结时间的影响与分析

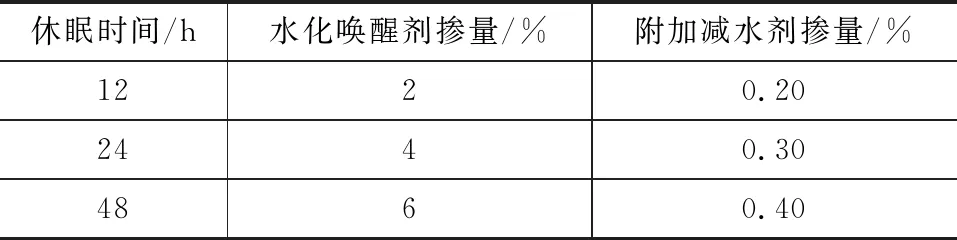

对于掺加0.7%水化抑制剂的水泥净浆,在不同休眠时间分别掺加不同掺量的水化唤醒剂和附加减水剂,所得到的凝结时间数据如图4所示。

图4 水化唤醒剂和附加减水剂对休眠净浆凝结时间的影响Fig.4 Effect of Hydration-recovery Agent and Additional Water-reducing Agent on Dormancy Paste Setting Time

可以看到:在休眠时间相同、水化唤醒剂掺量一致时,各组净浆初凝和终凝时间差随附加减水剂掺量的增加而增加,初凝和终凝之间的时间间隔也同步增加;休眠时间相同、附加减水剂掺量一致时,各组净浆初凝和终凝时间差都随水化唤醒剂掺量的增加而减少,初凝和终凝之间的时间间隔也同步减少;水化唤醒剂和附加减水剂掺量相同时,净浆初凝和终凝时间差随水化唤醒剂掺量的增加而减少,初凝和终凝之间的时间间隔也同步减少。

由于水化反应始终在进行当中,随着休眠时间的增加,水化抑制剂被逐渐消耗,净浆恢复水化所需要的水化唤醒剂减少,剩余的水化唤醒剂增加,由于水化唤醒剂可促进水化,因此随着休眠时间增加和掺量增加,凝结时间缩短;附加聚羧酸性减水剂除了可以调节净浆流动度外,其羟基(-OH)和羧酸基(-COOH)还具有一定的缓凝作用,因此水泥净浆凝结时间将有所增加。

根据不同休眠-唤醒措施对复合胶凝材料净浆各项性能的影响,参照表2中的技术要求,确定废弃新拌混凝土在不同的休眠时间相对应的休眠-唤醒措施(表4),具体为:废弃新拌混凝土的休眠措施为掺加0.7%的水化抑制剂;对于休眠时间为12 h时的废弃新拌混凝土,唤醒措施为掺加6%的水化唤醒剂和0.2%的附加减水剂;对于休眠时间为24 h时的废弃新拌混凝土,唤醒措施为掺加6%的水化唤醒剂和0.3%的附加减水剂;对于休眠时间为48 h时的废弃新拌混凝土,唤醒措施为掺加4%的水化唤醒剂和0.4%的附加减水剂。

表4 各休眠时间下水化唤醒剂和附加减水剂最适掺量Tab.4 Suitable Content of Hydration-recovery Agent and Water Reducing Agent Under Each Dormancy Time

2.2 混凝土试验

混凝土的坍落度和凝结时间测试方法参照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)进行;抗压强度的测试方法参照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行。对废弃新拌混凝土进行休眠处理的方式是,在废弃新拌混凝土掺加水化抑制剂后用搅拌机搅拌60 s。唤醒处理的方式是,在废弃新拌混凝土的休眠时间达到48 h时,掺加水化唤醒剂和附加减水剂快速搅拌60 s,然后按照不同的取代率同新拌混凝土混合拌制60 s,制成再生新拌混凝土。

混凝土试验的基准样初始坍落度为200 mm,2 h坍落度为170 mm,4 h坍落度(休眠处理时的坍落度)为150 mm;初凝时间为690 min,终凝时间为1 095 min;7 d抗压强度为27.0 MPa,28 d抗压强度为40.8 MPa,56 d抗压强度为44.4 MPa。

2.2.1 仅进行休眠处理对废弃新拌混凝土的影响

根据复合胶凝材料净浆试验确定的休眠措施使废弃新拌混凝土进行休眠,在休眠时间达到48 h后直接进行坍落度、凝结时间和立方体抗压强度试验。试验发现,仅进行休眠处理而未经唤醒处理的废弃混凝土初始坍落度为155 mm,2 h坍落度为155 mm;初凝时间为1 496 min,终凝时间为2 810 min;7 d抗压强度由于数值过小,超出压力机测量范围而无法读数,28 d抗压强度为19.3 MPa,56 d抗压强度为27.6 MPa。

可以看到,在坍落度方面,由于没有进行唤醒处理,在水化抑制剂的作用下,经过长休眠的废弃新拌混凝土,初始坍落度和2 h坍落度与休眠时的坍落度基本相同。

在凝结时间方面,经过长休眠的废弃新拌混凝土在没有唤醒处理的情况下,其初凝时间是基准样的217%,终凝时间是基准样的257%。

在没有唤醒处理的情况下,经过长休眠的废弃新拌混凝土的抗压强度出现了大幅降低现象,其56 d抗压强度只能与基准样的7 d抗压强度相一致。这说明水化抑制剂不仅抑制了水泥早期的水化,而且延缓了整个水化过程,使得混凝土抗压强度增长极其缓慢,但是在不受其他因素影响的情况下,最终会随着时间的推移达到正常混凝土的强度水平。

综上,如果不对长休眠处理的废弃新拌混凝土进行唤醒处理,其技术指标尤其是凝结时间和抗压强度将难以合格,不能直接应用于正常的商品混凝土生产。

2.2.2 休眠-唤醒处理对再生新拌混凝土坍落度的影响

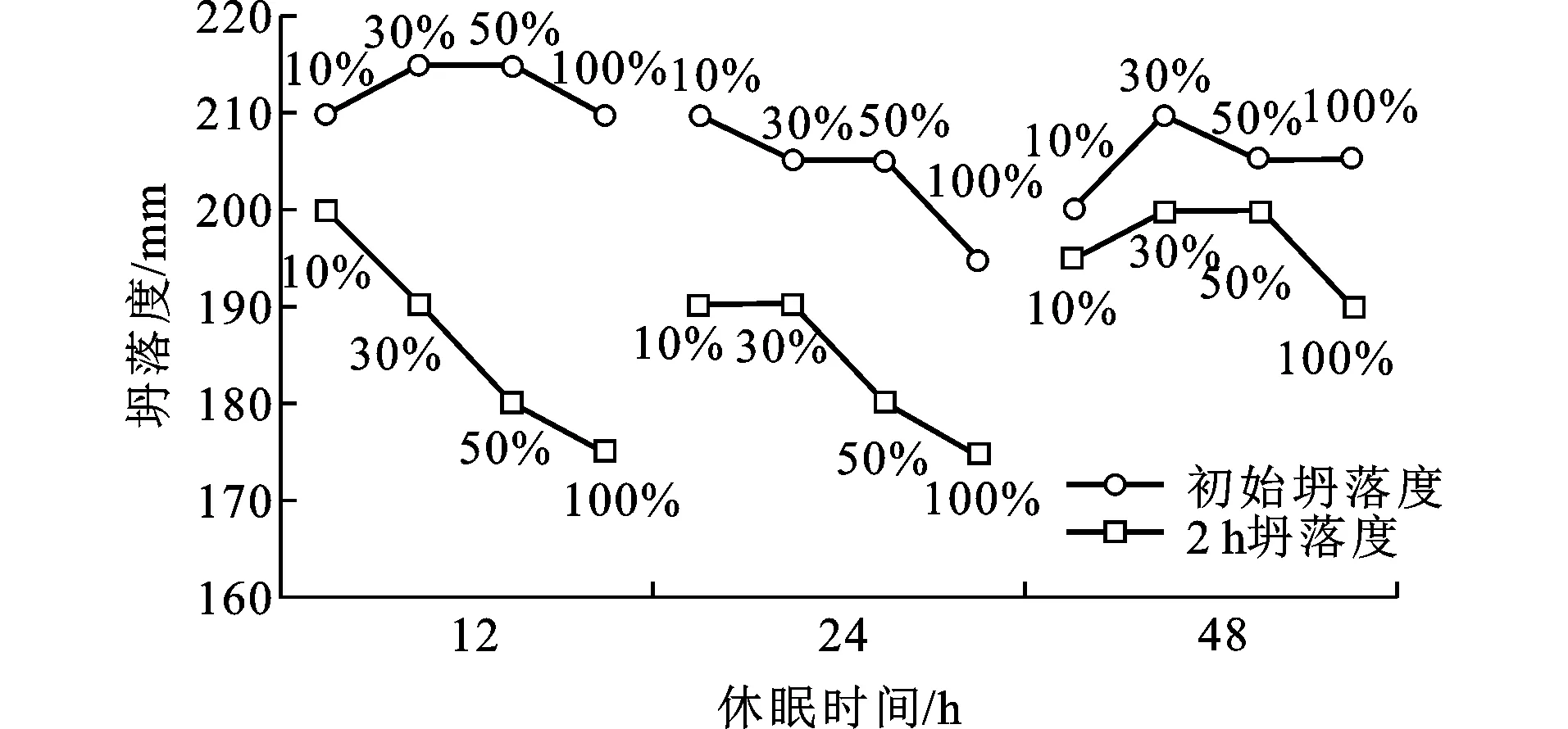

根据复合胶凝材料净浆试验确定的休眠措施使废弃新拌混凝土进行休眠,经过不同的休眠时间唤醒后,按照不同取代率取代新拌混凝土获得再生新拌混凝土,其坍落度的变化规律如图5所示。

图5 休眠-唤醒处理对再生新拌混凝土坍落度的影响Fig.5 Effect of Dormancy-recovery Treatment on Recycled Fresh Concrete Slump

可以看到,所有试验组再生新拌混凝土的坍落度和2 h坍落度损失都满足技术要求。在休眠时间相同,水化唤醒剂掺量一致时,再生新拌混凝土初始坍落度基本保持一致,2 h坍落度随着取代率的增加逐渐减少,坍落度损失除休眠时间12 h,取代率50%和100%时为35 mm外,其余最大为25 mm,都好于基准样30 mm的坍落度损失。这是因为随取代率增加,废弃新拌混凝土增加,使再生新拌混凝土的和易性下降。但随着休眠时间的增加,水化唤醒剂减少降低水化速率外,还有附加减水剂掺量逐步提高使再生新拌混凝土坍落度损失逐渐减小,这个效应更加明显。

2.2.3 休眠-唤醒处理对再生新拌混凝土凝结时间的影响

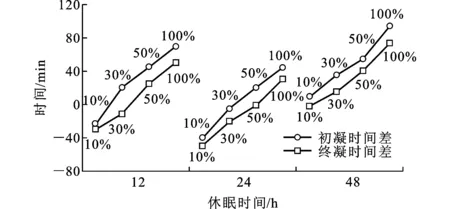

经过休眠的废弃新拌混凝土按照不同的休眠时间进行唤醒,然后按照不同取代率取代新拌混凝土获得再生新拌混凝土,其凝结时间的变化规律如图6所示。

图6 休眠-唤醒处理对再生新拌混凝土凝结时间的影响Fig.6 Effect of Dormancy-recovery Treatment on Recycled Fresh Concrete Setting Time

可以看到,所有试验组再生新拌混凝土的初凝和终凝时间差都满足技术要求。休眠时间相同、水化唤醒剂掺量一致时,再生新拌混凝土的初凝时间和终凝时间随取代率的增加逐渐增加;取代率和水化唤醒剂掺量相同时,再生新拌混凝土的初凝时间和终凝时间随休眠时间的增加逐渐减少。可见水化唤醒剂掺量是影响凝结时间的重要因素,废弃新拌混凝土在与新拌混凝土混合成再生新拌混凝土的过程中,掺加的水化唤醒剂会分散到新拌混凝土中,而新拌混凝土的水泥颗粒表面由于没有水化抑制剂存在,因此也就更容易与水化唤醒剂发生作用,从而促进水泥水化,但是随着取代率的增加,新拌混凝土的水泥量减少,促进水化的效应减少,因此初凝时间和终凝时间随之增加。

2.2.4 休眠-唤醒处理对再生新拌混凝土抗压强度的影响

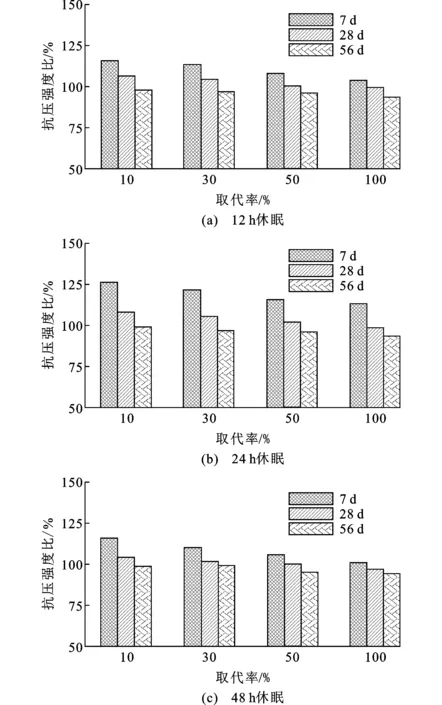

废弃新拌混凝土经过不同的休眠时间后唤醒,然后按不同取代率取代新拌混凝土获得再生新拌混凝土,其抗压强度的变化规律如图7所示。

图7 休眠-唤醒处理对再生新拌混凝土抗压强度的影响Fig.7 Effect of Dormancy-recovery Treatment on Recycled Fresh Concrete Compressive Strength

可以看到,在休眠时间相同、水化唤醒剂掺量一致时,再生新拌混凝土的7,28,56 d抗压强度都随着取代率的增加逐渐减少,7 d抗压强度比最大值与最小值差为12%~14%,28 d抗压强度比最大值与最小值差为7%~10%,56 d抗压强度比最大值与最小值差为4%~6%。

上述水化唤醒剂影响再生新拌混凝土凝结时间的原因相同:由于新拌混凝土的水泥颗粒减少,水化唤醒剂促进水化效果减弱,使得抗压强度降低;在相同取代率和水化唤醒剂掺量下,再生新拌混凝土抗压强度随着休眠时间的增加而增大,且7 d抗压强度的增长幅度要大于28 d抗压强度,这是由于随着休眠时间增加,水化抑制剂逐渐消耗,水化抑制效应相应减少,相同掺量的水化唤醒剂带来水化促进作用。

所有试验结果均表明,试验组的7 d抗压强度比和28 d抗压强度比都满足技术要求。同时7 d抗压强度都高于基准样,28 d抗压强度基本与基准样相同,56 d抗压强度低于基准样,而7 d到28 d和28 d到56 d的抗压强度增长幅度都小于基准样对应的抗压强度增长幅度,尤其是休眠时间12 h和24 h的再生新拌混凝土,相同取代率下28 d抗压强度增长明显小于休眠时间48 h的再生新拌混凝土。

引起上述这一强度规律的原因是水化唤醒剂中Al2(SO4)3成分能在水泥水化早期促成大量钙矾石生成,这些钙矾石虽然能大幅提高混凝土的早期强度,但是其会包裹住水泥矿物,从而延缓了水泥后期水化进程,导致水化产物生长和填充受到限制,减缓了水泥石孔结构的细化,最终结果就是混凝土后期强度增长缓慢。在休眠时间12 h和24 h时,其水化唤醒剂掺量为6%,相对于休眠时间48 h时4%的水化抑制剂掺量,钙矾石产生量更多,因此在休眠时间12 h和24 h时再生新拌混凝土的后期强度增长更慢。

2.3 休眠-唤醒处理措施的机理分析

废弃新拌混凝土休眠-唤醒处理措施的作用机理是先通过掺加水化抑制剂,延缓水泥熟料矿物的水化,控制水泥水化的所有阶段[8-12],使混凝土中水泥的水化速率减缓从而使混凝土的凝结时间大幅度延长。本文采用柠檬酸和改性磷酸的复配水剂作为水化抑制剂,其抑制水化的机理是:柠檬酸属于羟基羧酸型的缓凝剂,在混凝土的碱性环境中能与Ca2+离子形成不稳定的络合物,从而在水泥颗粒表面形成无定型的络合物膜层,产生抑制水化的作用;改性磷酸属于无机物缓凝剂,其在外掺时会与水化产物中的Ca(OH)2反应,在已生成的水化产物表面形成“不溶性”的磷酸钙,阻止水化反应的进一步发生,从而达到抑制水化的作用[13]。2种缓凝剂产生复合作用,使得缓凝效果成倍增加,水泥水化速率大幅降低,随着水化反应的进行,产生的水化热会破坏水泥颗粒及水化产物表面的膜,但是在没有水化唤醒剂的作用情况下,这种水化速率将是极其缓慢的,从而导致混凝土的强度增长缓慢。因此,这种有明显抑制水化速率的水化抑制剂会用在超大体积混凝土的浇筑,控制由水化放热导致的裂缝产生,但是在体积较小的混凝土浇筑情况下,没有掺加水化唤醒剂或者足够的水化热,会由于强度增长缓慢而影响到混凝土的正常使用。

在废弃新拌混凝土掺加水化抑制剂休眠到一定时间后,再掺加水化唤醒剂使得混凝土的水化反应恢复正常速率。本文采用Ca(NO3)2,Al2(SO4)3,Ca(OH)2三种化学药剂的复配粉剂,其唤醒水化的机理是:Al2(SO4)3具有较高的极性,能够夺取被水化抑制剂分子包裹住的Ca2+离子,同时加速 C3A—石膏—水体系形成钙矾石,使混凝土开始正常水化、凝结、硬化,形成强度[14-20],但是生成的钙矾石会包裹住水泥矿物,从而延缓了水泥后期水化进程,导致水化产物生长和填充受到限制,减缓了水泥石孔结构的细化,且有可能在水泥水化后期由于过量的钙矾石在其体积膨胀时对混凝土结构造成损害,形成裂缝导致强度降低;Ca(NO3)2和Ca(OH)2的掺加能够在混凝土中吸附缓凝剂,同时能够增加Ca(OH)2晶核,便于水泥颗粒中Ca(OH)2的析出,从而加速水泥中C3S的水化,因为其主要的水化产物Ca(OH)2晶核并非水泥水化产物强度的主要来源,所以其增强效果要比Al2(SO4)3差,但是其能在混凝土中生成大量的Ca(OH)2晶核,起到填充混凝土孔隙的作用,提高混凝土密实性,从而提高混凝土的耐久性[21-23]。

通过上述休眠-唤醒的机理分析可以看到,水化抑制剂的掺加在正常情况下只能抑制混凝土的水化速率,不会影响最终的水化产物,如果掺加水化唤醒剂使混凝土恢复正常水化速率就不会对其耐久性造成危害。在水化唤醒剂的方面,Al2(SO4)3的掺加可能会导致混凝土耐久性和后期强度的降低,而Ca(NO3)2和Ca(OH)2的掺加会提高混凝土的耐久性。从混凝土抗压强度的数据来分析,其后期抗压强度只是增长缓慢,没有明显的降低,侧面说明水化唤醒剂的掺加至少没有降低混凝土原本的耐久性。这一结论仍需要在未来通过试验来证明。

3 结 语

(1)对于商品混凝土生产过程中出现的废弃新拌混凝土,为了减少质量风险和经济损失应在其初凝前及时进行再生利用。本文所论述的休眠-唤醒处理措施是在废弃新拌混凝土初凝前不能进行再生利用的情况下,使其再生利用摆脱凝结时间的限制。在经过最长2 d的休眠时间后,再生新拌混凝土可获得与新拌混凝土类似的和易性和抗压强度。

(2)废弃新拌混凝土的休眠-唤醒处理措施可以通过对使用相同胶凝材料和相同配合比复合胶凝材料净浆进行休眠-唤醒预试验来确定,从而简化商品混凝土企业的处理流程。当混凝土原材料和配合比发生变化时都应先对休眠-唤醒的处理措施进行调整方可使用。

(3)对废弃新拌混凝土进行休眠处理,而不采取唤醒处理,将导致生产的再生新拌混凝土凝结时间严重延长和抗压强度大幅下降,将无法满足实际施工的需求。

(4)在相同休眠时间下,随着废弃新拌混凝土取代率的增加,再生新拌混凝土强度都呈现逐渐减少的情况,7 d抗压强度减少12%~14%,28 d抗压强度减少7%~10%,56 d抗压强度减少4%~6%。

(5)在相同休眠时间下,随着废弃新拌混凝土取代率的增加,初凝时间和终凝时间逐渐增加,初凝时间的最大增加幅度为95 min,终凝时间的最大增加幅度为80 min。

(6)在相同休眠时间下,除了休眠时间12 h、取代率50%和100%的试验组坍落度损失为35 mm以外,其余试验组坍落度损失最大为25 mm,普遍好于基准样30 mm的坍落度损失。

(7)本文是针对某商品混凝土企业所使用的C30混凝土配合比和原材料,取报废时间值为4 h的废弃新拌混凝土所进行的再生利用试验研究。在未来的研究过程中将基于本次试验的结果,进行耐久性能的研究。