Ti-6Al-4V钛合金弯曲疲劳行为与损伤机理研究

2021-06-01荆洪阳潘胜豪徐连勇韩永典

荆洪阳,潘胜豪,徐连勇,赵 雷,韩永典

Ti-6Al-4V钛合金弯曲疲劳行为与损伤机理研究

荆洪阳1, 2,潘胜豪1, 2,徐连勇1, 2,赵 雷1, 2,韩永典1, 2

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市现代连接技术重点实验室,天津 300072)

研究了Ti-6Al-4V(TC4)钛合金在不受轴向拉应力作用下的弯曲疲劳行为,设计了悬臂梁弯曲疲劳试验机对TC4钛合金进行弯曲疲劳试验,利用ABAQUS有限元模拟软件结合损伤模型模拟预测TC4钛合金的弯曲疲劳寿命.通过对TC4钛合金进行7种不同弯曲疲劳幅值下的试验与模拟,研究了TC4钛合金在弯曲疲劳过程中的应力分布与损伤断裂机理,利用扫描电子显微镜(SEM)分析了TC4钛合金的疲劳断口,研究了TC4钛合金在不同弯曲疲劳幅值下的断裂方式.结果表明:弯曲疲劳数值计算寿命与试验结果处于2倍分散带内,计算断裂位置与试验断裂位置均处于应力最大截面,偏离圆弧段中心截面1mm处;弯曲疲劳裂纹萌生和扩展主要受应力控制,裂纹起源于上下表面应力最大处,并逐渐向试样中心发展,直至试样断裂;当弯曲幅值较小时,弯曲疲劳试样的疲劳断口上存在着大量的撕裂棱和二次裂纹,为明显的准解理断裂特征;当弯曲幅值进一步增大,材料内部变形提高,试样承受应力增加,疲劳断口上存在着明显的韧窝,试验转变为韧性断裂.

弯曲疲劳;有限元模拟;疲劳寿命预测;疲劳断口

航空发动机是航空设备的核心,为航空设备提供飞行动力,压气机处于航空发动机的进气端,为发动机引入空气,来推动设备正常运行.但压气机叶片工作环境恶劣,所受载荷复杂,是压气机中最容易发生断裂失效的零件(在航空发动机故障失效分析中,叶片的断裂失效占到总故障率的40%以上),而疲劳断裂是压气机叶片断裂的主要形式[1-3].其中,压气机叶片转动所产生的离心力、气流在叶片表面产生的气动载荷以及高速流动的气体对叶片的冲击作用是导致压气机叶片疲劳失效的主要受力方式.

在实际工况中,高速流动的气体由压气机引入燃烧室,对压气机叶片表面产生强烈的冲击作用使叶片发生弯曲变形,由于气流的不稳定性和叶片的转动,在长时间的工作过程中叶片发生弯曲疲劳失效,压气机叶片的断裂失效严重影响飞行安全.对于压气机叶片所受的离心力、气动载荷及其共同作用现已有较多研究[4-5],而高速流动的气体对叶片冲击所产生的弯曲疲劳仍然是一个热点问题.申景生等[6]和李全通 等[7]设计了悬臂梁弯曲疲劳试验机,研究了TC17材料不同应力幅值下弯曲疲劳寿命、超高周弯曲疲劳行为和裂纹萌生方式.Sakin[8]设计了多功能悬臂梁弯曲疲劳试验机来测试AA1100和AA1050铝板沿不同轧制方向的弯曲疲劳寿命.Kulkarni等[9]设计改进弯曲疲劳试验机,为研究复合材料的弯曲疲劳行为提供解决办法.Ellyson等[10]研究了TC4钛合金线束沉积增材制造的弯曲振动疲劳性能,探究出合适的工艺参数满足TC4钛合金在实际工况中的弯曲性能要求.此外,由于弯曲疲劳过程复杂、应力状态及损伤过程难以分析,为了更好地研究弯曲疲劳,许多学者提出了不同的损伤模型,如TC4钛合金低周疲劳连续损伤模型、基于连续非线性损伤航空发动机叶片损伤模型等,结合有限元模拟的方法分析不同时刻材料的应力状态及损伤程度[11-14].

本文为了研究高速流动的气流对Ti-6Al-4V (TC4)钛合金叶片造成的弯曲疲劳失效,探明TC4钛合金弯曲疲劳损伤机理,利用改进的悬臂梁弯曲疲劳试验机对TC4钛合金进行弯曲疲劳试验,结合损伤力学模型的有限元模拟方法研究TC4钛合金变形过程中的应力变化以及疲劳损伤累积与疲劳寿命的关系,并分析了TC4钛合金弯曲疲劳的断裂机理.

1 TC4钛合金弯曲疲劳试验

1.1 弯曲疲劳试验

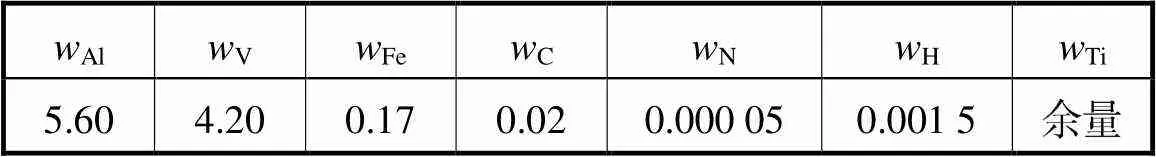

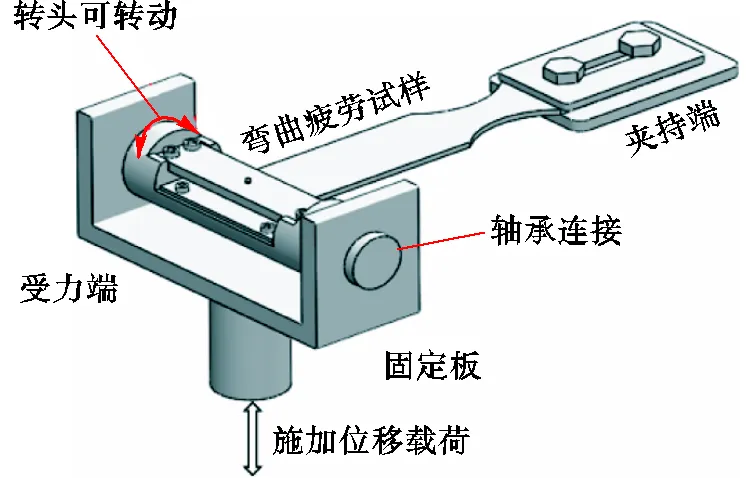

TC4钛合金因为比强度高、屈强比高、耐热耐腐蚀性好[1],是制造压气机叶片的主要材料,本文主要研究TC4钛合金的弯曲疲劳性能,其化学成分和力学性能如表1、表2所示.

表1 TC4钛合金化学成分 %

Tab.1 Chemical composition of the TC4titanium alloy

表2 TC4钛合金力学性能

Tab.2 Mechanical properties of the TC4 titanium alloy

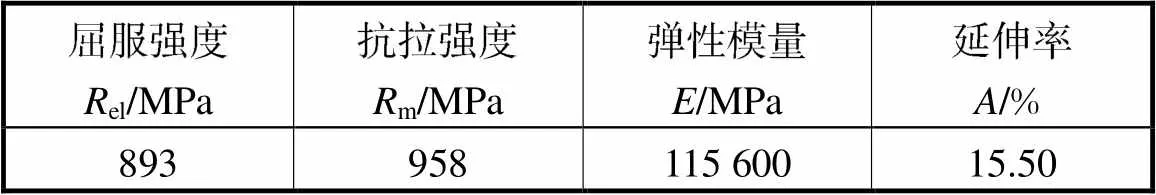

根据航空标准《发动机叶片及材料振动疲劳试验方法》(HB 5277—1984)设计弯曲疲劳试样,如图1所示.试样厚度为1.5mm,试样中直径为3mm的孔用于固定弯曲试样施加载荷,9mm的两个孔用来固定夹持试样.试验前保证试样表面没有划痕、缺口等缺陷,避免缺陷对疲劳寿命的影响.

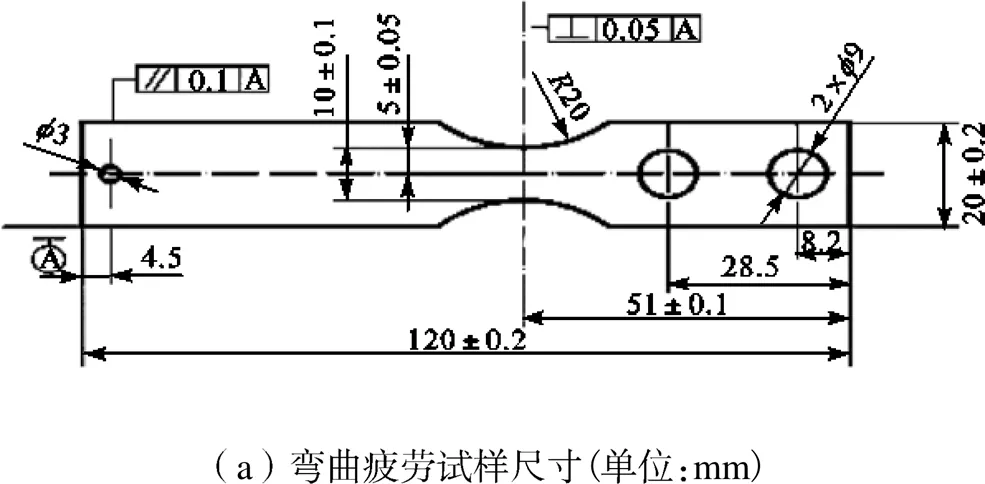

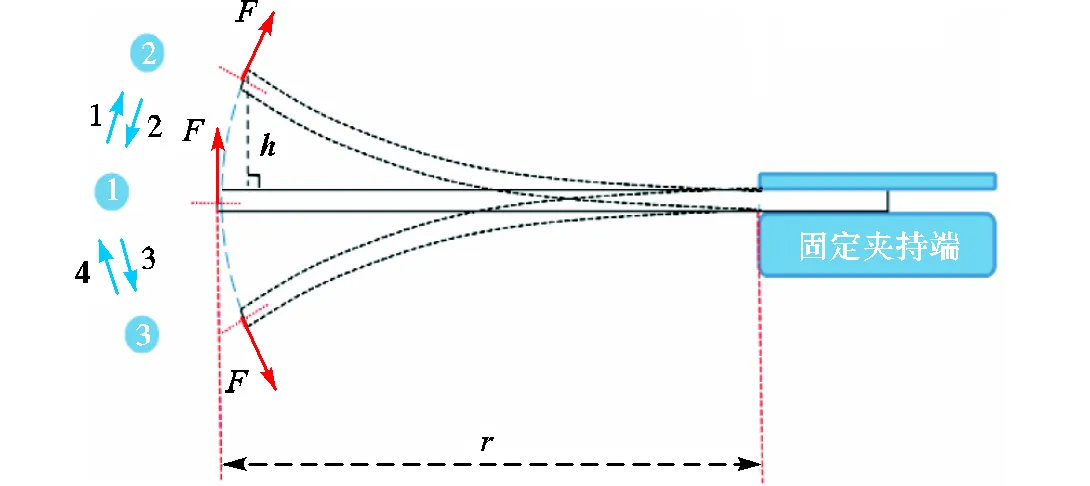

本文采用特制的悬臂梁弯曲疲劳试验机进行TC4材料的弯曲疲劳试验,如图2所示.将弯曲疲劳试样固定在试验机上,通过主轴施加竖直方向的位移载荷,弯曲试样的上下弯曲幅值保持一致.为保证试样不受轴向拉应力作用,受力端通过转头转动使弯曲试样只受垂直于表面的应力作用,避免轴向拉应力对弯曲疲劳寿命的影响,在任意时刻转头截面的法线始终垂直于试样的运动方向使试样沿着圆弧转动.

图2 弯曲疲劳试验机

1.2 试验方法及结果

试样弯曲可以简化成试样绕着转动中心沿着圆弧做往复的弯曲转动过程.如图3所示,在一个周期内,试样的运动轨迹为半径为的圆弧,试样从水平位置1沿圆弧运动到位置2,再回到位置1,反方向运动到位置3,最后回到位置1.

图3 弯曲疲劳运动示意

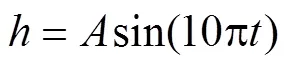

试验过程中,在水平位置上先将试样固定在试验机上,在竖直方向上施加位移载荷,竖直方向的幅值分别为16mm、15mm、14mm、13mm、12mm、11mm、10mm,频率为5Hz,弯曲试样受力端的竖直方向位移随时间的变化为

式中:为竖直方向位移;为竖直方向幅值.每组幅值进行3组平行试验.

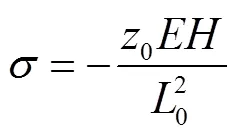

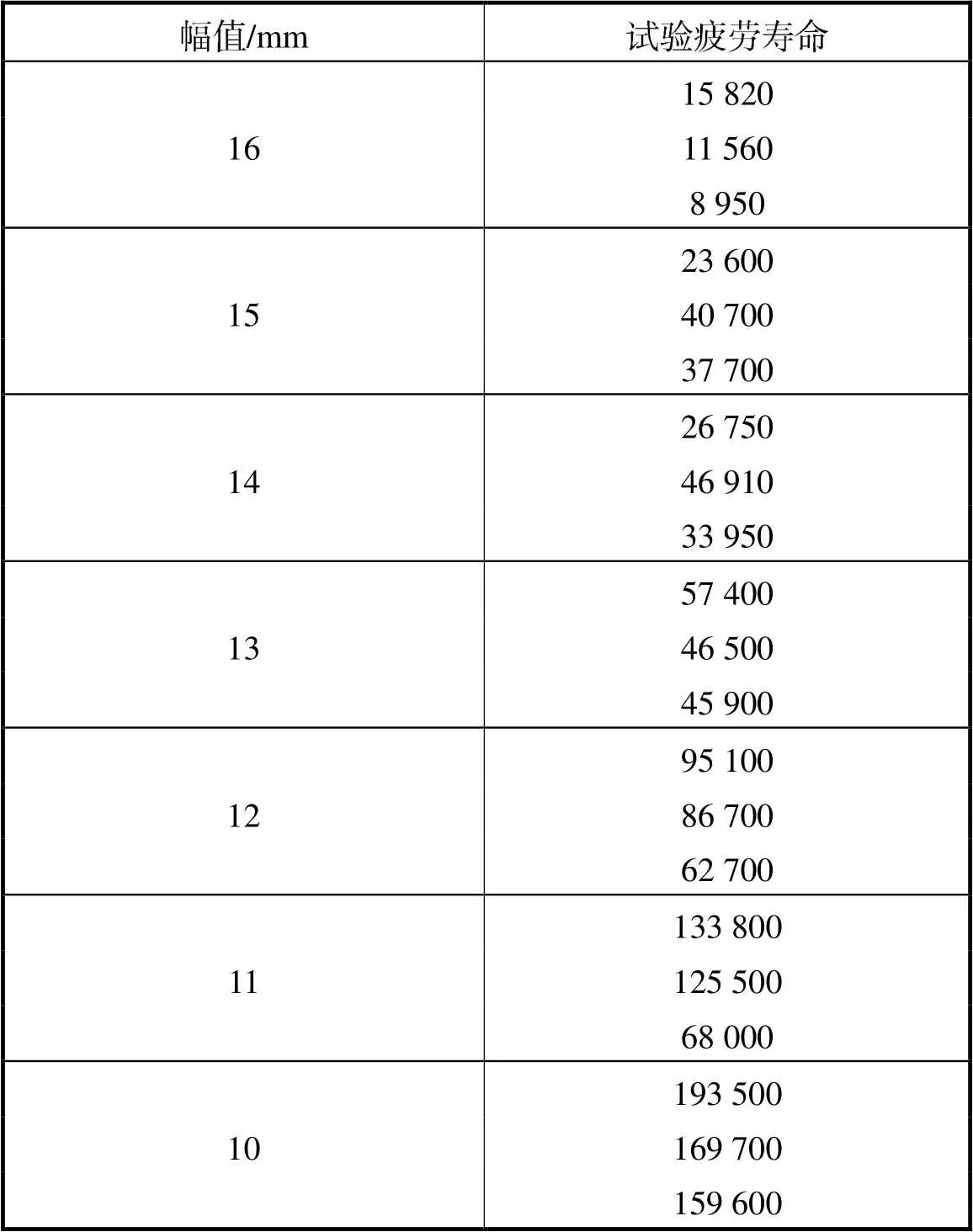

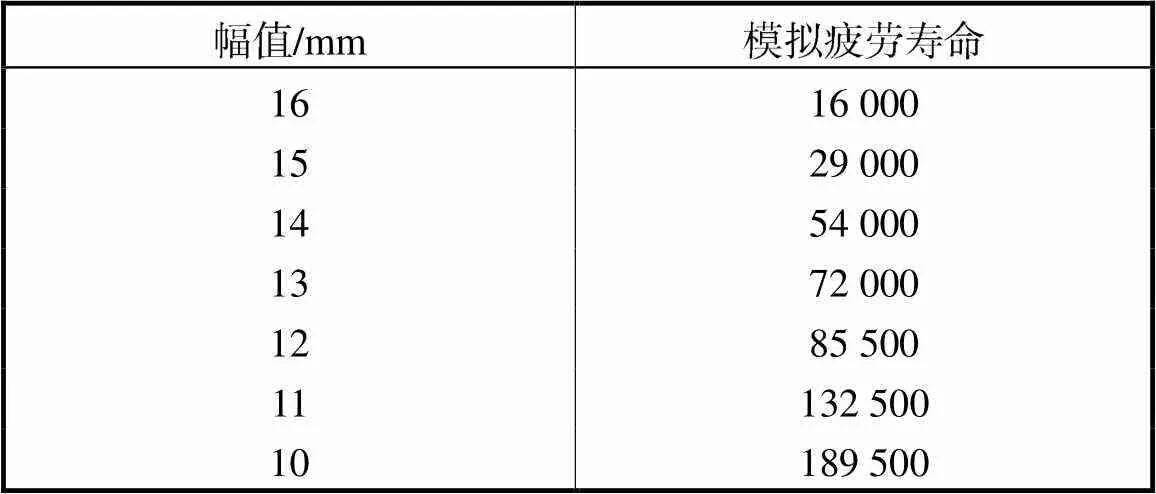

由于压气机叶片在实际工作过程中会受到高速流动气流的冲击作用使叶片发生弯曲变形,持续的弯曲变形会使叶片产生裂纹导致叶片失效.根据低周疲劳寿命取值范围,选取试样断裂时弯曲疲劳寿命小于105对应的弯曲幅值为初始幅值,当试样疲劳寿命超过105时认为试样不会断裂,当试样疲劳寿命低于105时,试验一直做到断裂为止,认为试样失效.进行7组不同幅值下的弯曲疲劳试验,得出不同弯曲幅值下对应的疲劳寿命.表3为通过悬臂梁弯曲疲劳试验机测得不同弯曲幅值下试样发生断裂失效时的疲劳寿命,随着幅值的降低,疲劳寿命逐渐增加.刘存等[15]研究了不同弯曲幅值下试样的受力状态,即

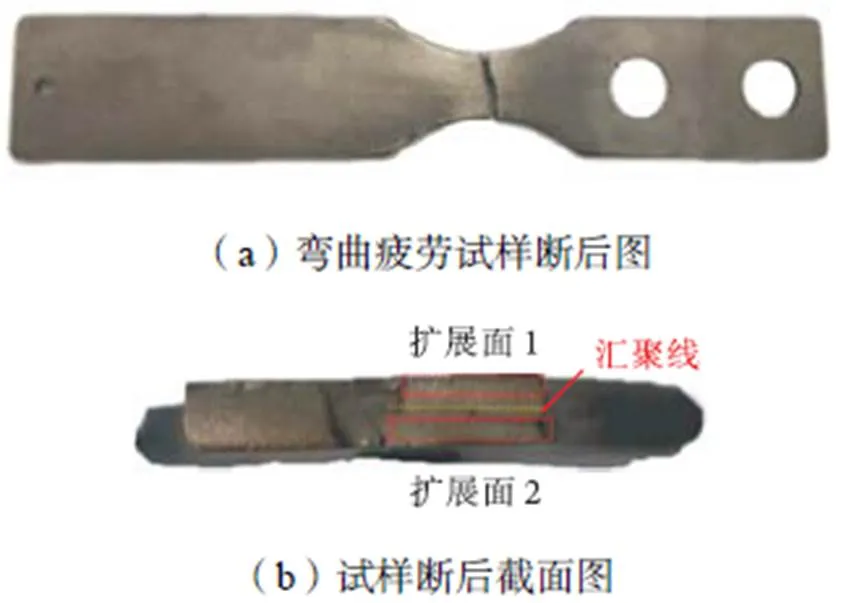

式中:0为弯曲挠度;为弹性模量;为板厚;0为板长.试样所受应力与弯曲幅值成正比,幅值越大,试样所受的应力越大,材料的损伤累积就越快,加速材料的断裂失效,疲劳寿命越短.图4为试样最终的断后图,不同幅值下试样的断裂位置相同.最终断裂位置在圆弧段中心偏右约1mm,试样从上下两个表面起裂,在断口上可以看见两个明显的断裂扩展面,裂纹从外表面逐渐向试样内部扩展,随着裂纹扩展长度增加,裂纹逐渐向试样厚度中间发展,同时造成试样可承载面积降低,试样内部应力增大,最终导致试样从板厚的中间位置断裂.

表3 弯曲疲劳试验结果

Tab.3 Results of the bending fatigue test

图4 弯曲试样断后图

2 损伤模型

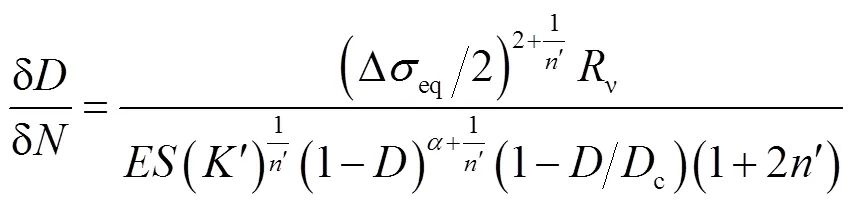

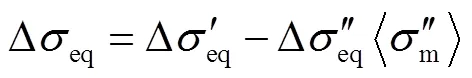

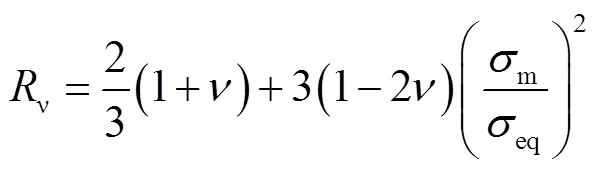

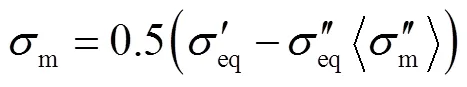

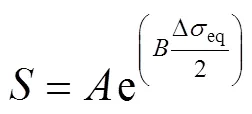

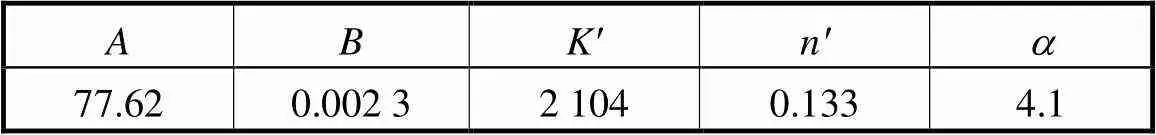

根据周胜田等[16]对TC4钛合金疲劳损伤模型的研究,提出弯曲疲劳的损伤模型为

损伤模型中涉及的材料参数如表4所示

表4 TC4钛合金材料参数

Tab.4 Material parameters of the TC4 titanium alloy

3 有限元数值模拟

3.1 弯曲疲劳模型建立及加载方式

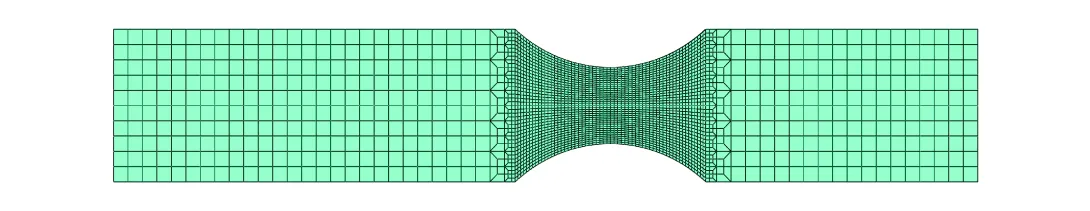

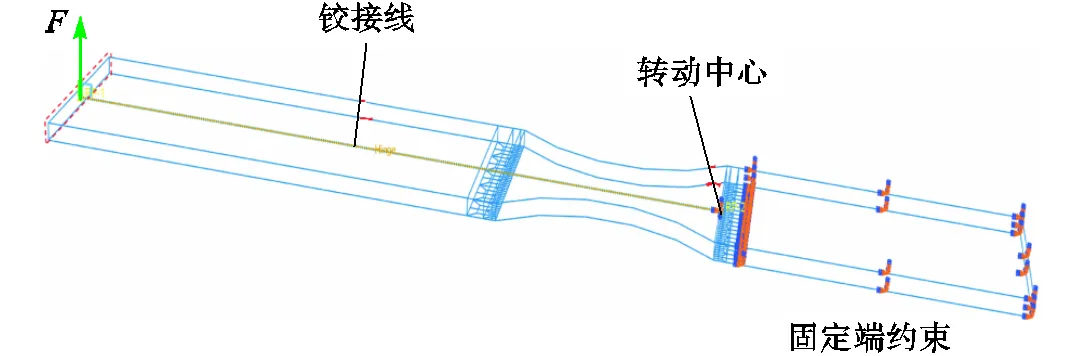

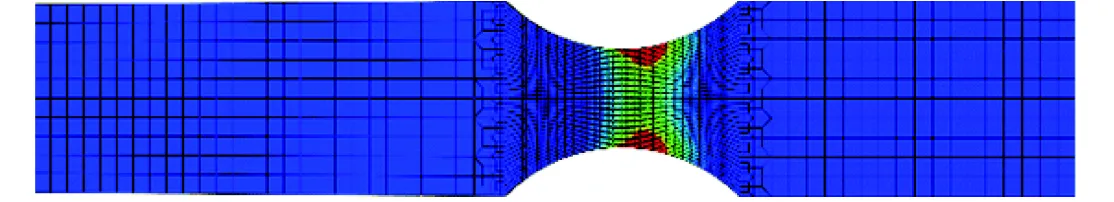

使用ABAQUS有限元模拟软件进行弯曲疲劳的有限元分析.针对弯曲疲劳试样建立三维有限元模型,如图5所示.为保证计算结果的准确性,在圆弧段对网格进行细化,最小单元尺寸为0.5mm;圆弧段以外部分采用逐渐过渡的网格形式,最大单元尺寸为2mm,单元类型都为C3D8R.根据悬臂梁弯曲疲劳试验机的运动方式,如图6所示,在试样端面建立参考点,采用Coupling指令将端面与参考点耦合;选择Hinge铰接指令,连接端面与转动中心,在耦合点上施加垂直于铰接线的受力,对试样的固定端进行全约束,保证试样的运动形式是以固定端为转动中心、铰接线为转动半径的圆弧运动,根据不同的弯曲幅值,对试样施加的位移载荷如式(1)所示.

图5 有限元模型

图6 弯曲疲劳加载图

3.2 模拟结果

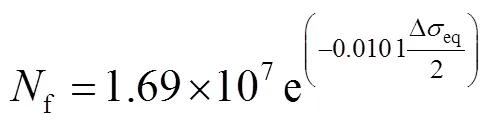

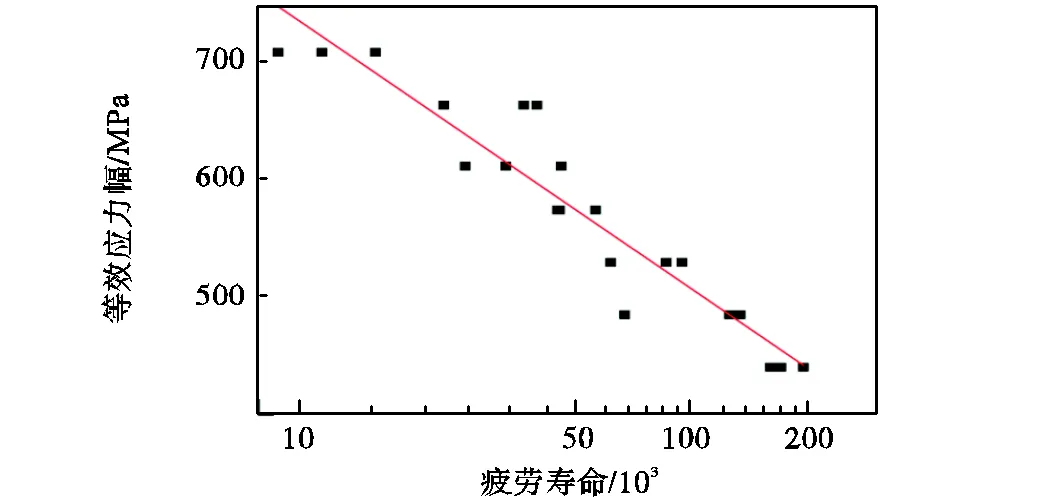

弯曲疲劳的实际过程可以理解为上下表面一直进行循环往复的拉压过程,如图3所示,当运动到位置2时,试样上表面受压,下表面受拉;运动到位置3时,上表面受拉,下表面受压,中心截面应力最小.有限元计算的不同幅值下峰值应力在试样表面上的分布如图7所示,结果表明不同弯曲幅值下应力分布状态基本相同:在圆弧段处应力最大,两端应力较小.从应力云图和不同幅值下圆弧段应力曲线(图7(a))可知,最大应力位置偏离圆弧段的中心截面约1mm,与试样断裂位置(图4)相同.在最大应力截面两端,即上下表面应力最大,失效单元最先在此产生,逐渐向内部扩展.图7(b)为圆弧段应力三轴度分布曲线,不同弯曲幅值下最终断裂区都处于较高的应力三轴度状态.随着弯曲幅值的改变,应力三轴度不变,但应力变化明显,应力对弯曲疲劳过程中的单元失效起着主导作用,最终导致试样的断裂失效,如图8所示,等效应力幅与疲劳寿命的关系为

在应力三轴度的定义中,静水压力导致体积变化,等效Mises应力反映了形状的改变,弯曲过程中单元体积变化可忽略,在最大应力截面处单元形状变化大于中间截面,根据式(5)可知,中间截面处的应力三轴度大于最大应力截面处(图7(b)),在整个弯曲疲劳过程,中间截面处应力三轴度最大.

图7 弯曲疲劳最大应力-应力三轴度分布

图8 等效应力幅与疲劳寿命曲线

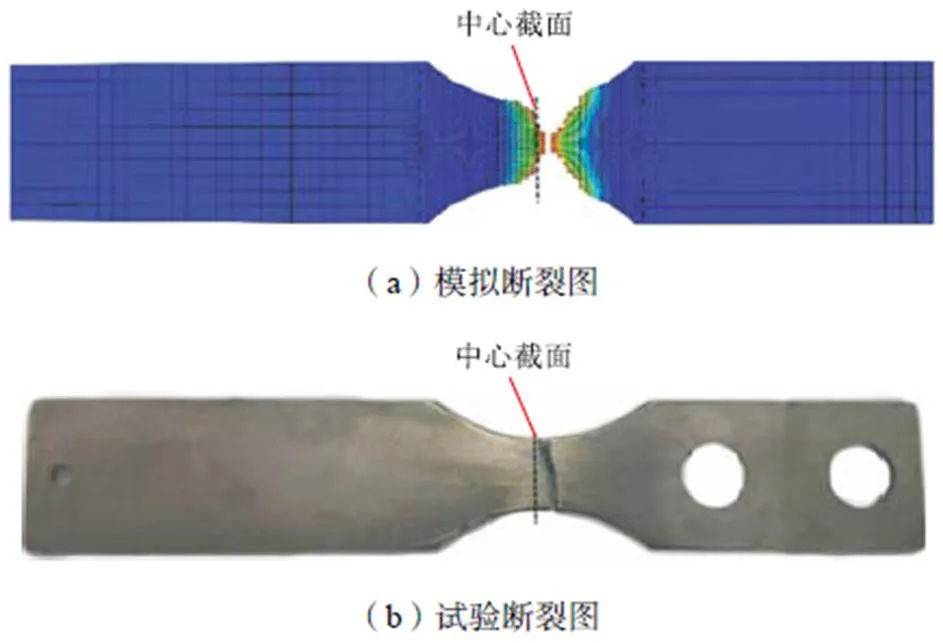

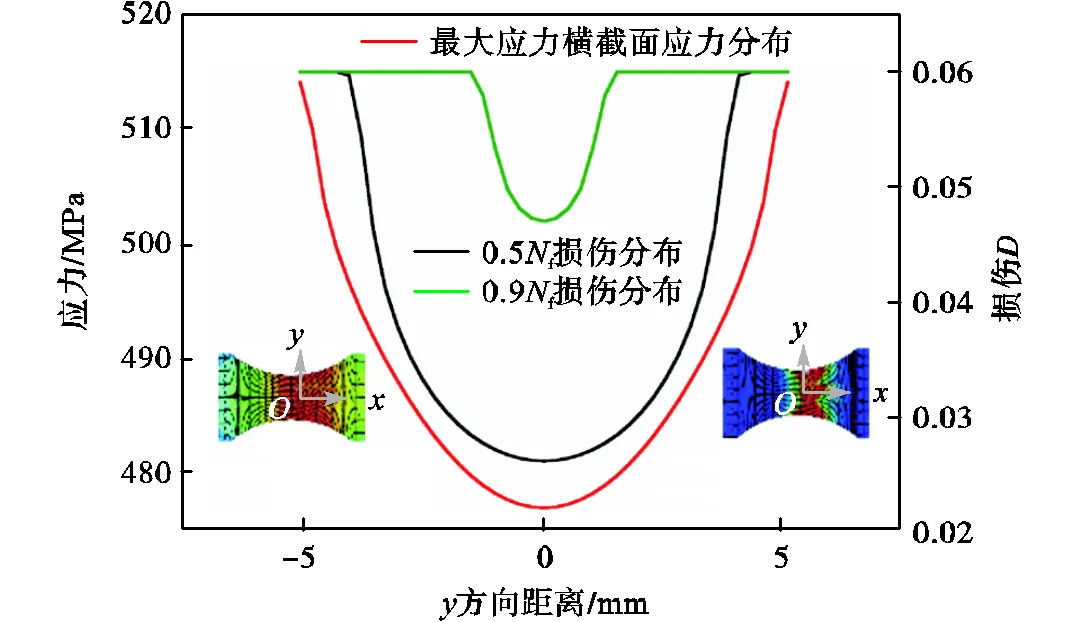

图9所示为弯曲疲劳试样的模拟断裂图和试验断裂图.弯曲疲劳模拟与试验的断裂位置均在偏离圆弧段中心截面约1mm处,和峰值应力分布位置吻合(如图7所示).图10、图11分别为最大应力所在截面上沿着试样宽度方向(图例中轴方向)不同时刻应力和损伤分布情况.从图中可以看出,裂纹最开始在试样上下表面处萌生,上下表面应力最大,损伤也最大,失效单元(红色单元)最开始出现在上下表面;裂纹萌生后,逐渐向试样的中间扩展,当上下表面的裂纹连在一起后,导致整个试样的断裂.

图9 弯曲疲劳试样断裂图

图10 最大应力横截面上应力与损伤分布曲线

(a)0.5f损伤分布

(b)0.9f损伤分布

图11 弯曲疲劳试样损伤分布图

Fig.11 Damage of bending fatigue specimens

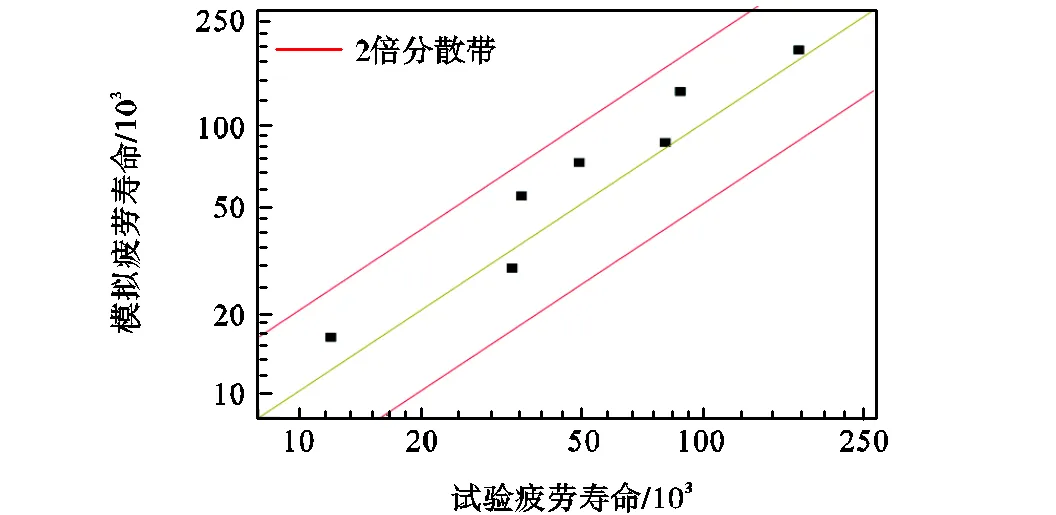

表5为不同幅值下弯曲疲劳断裂寿命有限元模拟结果,与试验结果相比,两者变化趋势相同:随着幅值增大,弯曲截面所受应力增大,损伤累积变快.对比弯曲疲劳的模拟结果与试验结果,循环寿命落在2倍分散带内(图12).由弯曲疲劳损伤累积图(图13)可知,随着幅值的增加,损伤累积越快,循环寿命越短:当幅值为16mm时,疲劳寿命为16000次;当幅值为10mm时,疲劳寿命为189500次.弯曲幅值减小6mm,断裂寿命增加近11倍,弯曲幅值对断裂寿命有着较大的影响.

表5 弯曲疲劳模拟结果

Tab.5 Simulation results of bending fatigue

图12 试验-模拟结果

4 弯曲疲劳微观断口分析

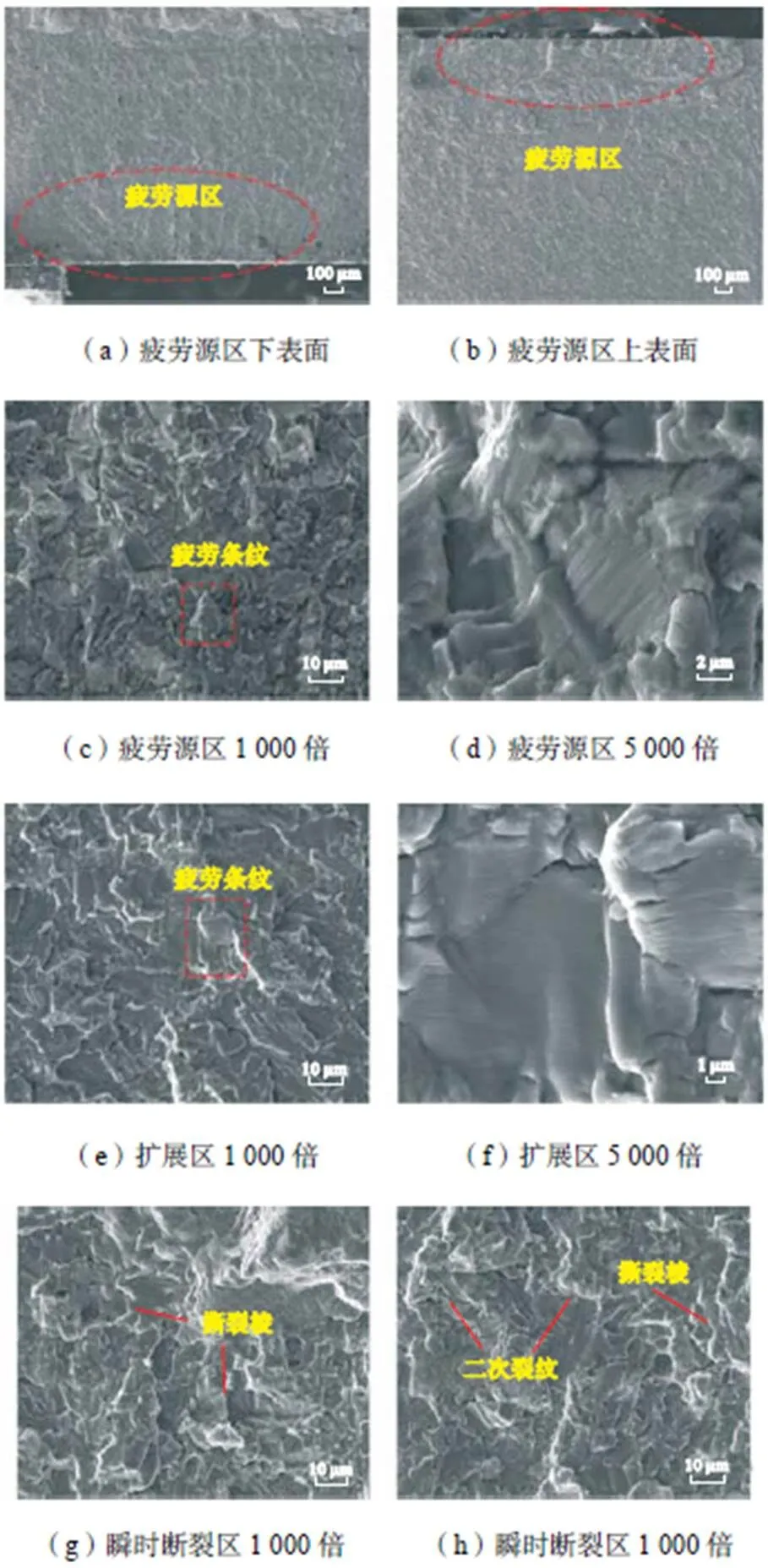

采用扫描电子显微镜(SEM)Gemini 500 观察不同幅值下的疲劳断口,其疲劳源区产生方式相同,图14(a)、(b)为幅值10mm时弯曲疲劳试样的疲劳源区,弯曲疲劳过程中上下表面变形程度最大且变形程度形同,所以上下表面都会产生疲劳源区,损伤最先开始,进而向内部扩展,与有限元计算裂纹扩展方式一致,如图11所示.

图14 弯曲幅值为10mm疲劳断口图

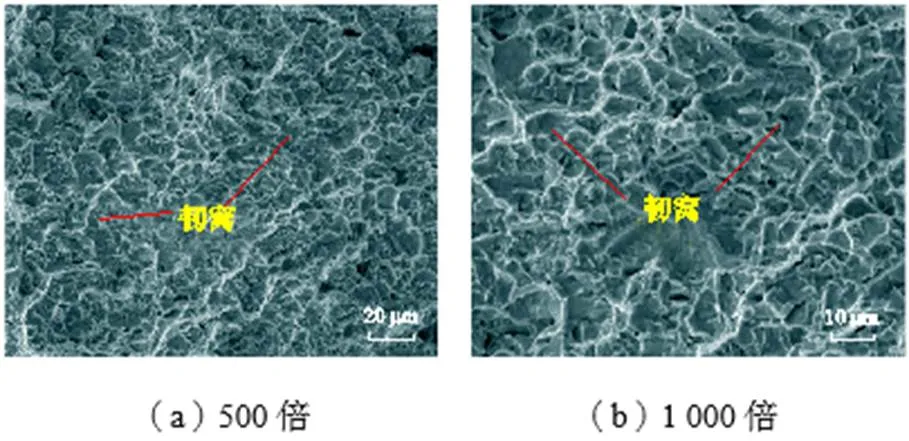

图14(c)~(h)为弯曲幅值10mm时的疲劳断口图,疲劳扩展区能明显地观察到疲劳条纹,显示了疲劳的扩展方向.不同弯曲幅值下,疲劳断口主要区别是断裂机理不同:当幅值为10mm、11mm、12mm、13mm时,如图14(g)、(h)所示,在疲劳断口上存在大量的撕裂棱和二次裂纹,为明显的准解理断裂特征.当幅值为14mm、15mm、16mm时,如图15所示,在疲劳断口上存在大量韧窝,为韧性断裂.导致两种不同断裂方式的主要原因是不同幅值下试样所受载荷大小不同,当幅值较小时,试样变形小,此时所受应力较小,在低应力水平下产生较多撕裂棱和二次裂纹;当幅值较大时,试样变形较大,此时所受应力较大,在高应力水平下出现较多的韧窝,产生韧性断裂特征.林有智等[17]研究了不同幅值下钛合金拉伸疲劳机理,试样的疲劳断口有明显的准解理特征和韧性断裂特征.谢洪吉等[18]研究不同应力比下材料的断裂方式:在低应力比下,试样承受的平均应力较小,试样为准解理断裂;在高应力比下,试样的承受的平均应力较大,试样有明显的韧窝,为韧性断裂.

图15 弯曲幅值为16mm疲劳断口图

5 结 论

(1) 利用改进的悬臂梁弯曲疲劳试验机进行TC4钛合金弯曲疲劳试验,使试样能绕着转动中心沿圆弧运动,利用转头消除了轴向拉应力的影响.通过7组不同幅值下的弯曲疲劳试验与有限元模拟可知,随着弯曲幅值的减小,试样疲劳寿命增加,当弯曲幅值由16mm降低到10mm时,疲劳寿命增加11倍.

(2) 通过结合损伤模型的弯曲疲劳数值模拟分析,弯曲疲劳数值计算寿命与试验结果吻合良好;同时计算断裂位置与试验断裂位置相同,主要是由于断裂位置处应力最大;弯曲疲劳裂纹萌生和扩展主要受应力控制,上下表面应力最大,裂纹在此先萌生,逐渐向试样中心发展,与弯曲疲劳断口观察结果一致.

(3) 通过弯曲疲劳断口的显微分析,发现不同幅值下弯曲疲劳裂纹萌生区域起源于试样的上下两个表面,并逐渐向内部扩展.当弯曲幅值较小时,试样变形较小,疲劳断口上存在撕裂棱、二次裂纹等明显的准解理断裂特征;当弯曲幅值进一步增大,材料内部变形提高,疲劳断口上存在大量韧窝,断裂方式转变为韧性断裂.

[1] Wen G D,Ma T J,Li W Y,et al. Strain-controlled fatigue properties of linear friction welded dissimilar joints between Ti-6Al-4V and Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloys[J]. Materials Science and Engineering:A,2014,612:80-88.

[2] 宋 松,韩永典,徐连勇. 基于混合硬化模型的Ti-6Al-4V低周疲劳损伤分析[J]. 焊接学报,2019,40(1):43-48,163.

Song Song,Han Yongdian,Xu Lianyong. The research of low cycle fatigue damage of Ti-6Al-4V titanium alloy based on combined hardening model[J]. Transactions of the China Welding Institution,2019,40(1):43-48,163(in Chinese).

[3] 舒 畅,程 铭,许 煜. 航空发动机压气机叶片外物损伤规律研究[J]. 机械工程学报,2019,55(13):87-94.

Shu Chang,Cheng Ming,Xu Yu. Study on FORTRA neign object damage regular pattern of aero engine compressor blades[J]. Journal of Mechanical Engineering,2019,55(13):87-94(in Chinese).

[4] 吕小青,张梦龙,徐连勇,等. 焊枪自转角对焊接机器人能量消耗的影响[J]. 天津大学学报:自然科学与工程技术版,2020,53(11):1191-1196.

Lü Xiaoqing,Zhang Menglong,Xu Lianyong,et al. Influence of welding-gun rotation angle on energy consumption of welding robot[J]. Journal of Tianjin University: Science and Technology,2020,53(11):1191-1196(in Chinese).

[5] 傅国如,禹泽民,王洪伟. 航空涡喷发动机压气机转子叶片常见失效模式的特点与规律[J]. 失效分析与预防,2006,1(1):18-24.

Fu Guoru,Yu Zemin,Wang Hongwei. Main failure attributes and rule of compressor-blades in aero-engines [J]. Failure Analysis and Prevention,2006,1(1):18-24(in Chinese).

[6] 申景生,李全通,吴晓峰. 钛合金超高周弯曲振动疲劳性能试验[J]. 钢铁钒钛,2011,32(3):12-15.

Shen Jingsheng,Li Quantong,Wu Xiaofeng. Study on the ultra high cycle bending vibration fatigue test of titanium alloys[J]. Iron Steel Vanadium Titanium,2011,32(3):12-15(in Chinese).

[7] 李全通,刘青川,申景生. TC17钛合金超高周弯曲振动疲劳试验[J]. 航空动力学报,2012,27(3):617-622.

Li Quantong,Liu Qinchuan,Shen Jingsheng. Experiment on ultra-high cycle bending vibration fatigue of titanium alloy TC17[J]. Journal of Aerospace Power,2012,27(3):617-622(in Chinese).

[8] Sakin R. Investigation of bending fatigue-life of aluminum sheets based on rolling direction[J]. Alexandria Engineering Journal,2018,57(1):35-47.

[9] Kulkarni P V,Sawant P J,Kulkarni V V. Design and development of plane bending fatigue testing machine for composite material[J]. Materials Today:Proceedings,2018,5(5):11563-11568.

[10] Ellyson B,Chekir N,Brochu M,et al. Characterization of bending vibration fatigue of WBD fabricated Ti-6Al-4V[J]. International Journal of Fatigue,2017,101:36-44.

[11] Frederick C O,Armstrong P J. A mathematical representation of the multiaxial Bauschinger effect[J]. High Temperature Technology,2007,24(1):1-26.

[12] Chaboche J L. A review of some plasticity and viscoplasticity constitutive theories[J]. International Journal of Plasticity,2008,24(10):1642-1693.

[13] 刘潇然,孙 秦. 基于损伤力学模型的概率疲劳寿命预测方法[J]. 西北工业大学学报,2016,34(3):424-430.

Liu Xiaoran,Sun Qin. The prediction of probability fatigue life based on damage mechanics model[J]. Journal of Northwestern Polytechnical University,2016,34(3):424-430(in Chinese).

[14] 林杰威,张俊红,张桂昌. 基于连续非线性损伤的航空发动机叶片疲劳研究[J]. 机械工程学报,2010,46(18):66-70.

Lin Jiewei,Zhang Junhong,Zhang Guichang,et al. Study on fatigue damage of aero-engine blade based on non-linear continuum damage model[J]. Journal of Mechanical Engineering,2010,46(18):66-70(in Chinese).

[15] 刘 存,赵卫民,信若飞. 悬臂梁往复弯曲腐蚀疲劳试验机的设计[J]. 腐蚀科学与防护技术,2010,22(3):238-242.

Liu Cun,Zhao Weimin,Xin Ruofei. Design of a canrilever beam reversed bending and corrosion fatigue testing machine[J]. Corrosion Science and Protection Technology,2010,22(3):238-242(in Chinese).

[16] 周胜田,刘 均,黄宝宗. 钛合金TC4低周疲劳连续损伤力学研究[J]. 机械强度,2008,30(5):798-803.

Zhou Shengtian,Liu Jun,Huang Baozong. Continuum damage mechanics study on low-cycle fatigue damage of Ti alloy TC4[J]. Journal of Mechanical Strength,2008,30(5):798-803(in Chinese).

[17] 林有智,傅高升,曹 睿. 船舶焊接钛合金拉伸疲劳断裂机理的研究[J]. 船舶工程,2013,35(4):78-81,89.

Lin Youzhi,Fu Gaosheng,Cao Rui. Research on fracture mechanism of fatigue tensile for titanium alloy joints used for vessel[J]. Ship Engineering,2013,35(4):78-81,89(in Chinese).

[18] 谢洪吉,李嘉荣,韩 梅. 应力比对单晶高温合金高周疲劳行为的影响[J]. 稀有金属材料与工程,2018,47(11):3381-3386.

Xie Hongji,Li Jiarong,Han Mei. Effect of stress ratio on high cycle fatigue behavior of a single crystal superalloy [J]. Rare Metal Materials and Engineering,2018,47(11):3381-3386(in Chinese).

Bending Fatigue Behavior and Damage Mechanism of the Ti-6Al-4V Titanium Alloy

Jing Hongyang1, 2,Pan Shenghao1, 2,Xu Lianyong1, 2,Zhao Lei1, 2,Han Yongdian1, 2

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300072,China;2. Tianjin Key Laboratory of Advanced Joining Technology,Tianjin 300072,China)

The bending fatigue behavior of Ti-6Al-4V(TC4)titanium alloy without the effect of axial tensile stress was studied. A cantilever bending fatigue testing machine was designed to perform a bending fatigue test on TC4 titanium alloy. The ABAQUS finite element simulation software combined with a damage model was employed to predict the life of TC4 bending fatigue. Through the test and simulation of seven different bending fatigue amplitudes of TC4 titanium alloy,the stress distribution and mechanism of the damage and fracture of TC4 titanium alloy during bending fatigue were studied. The fracture mode of TC4 titanium alloy under different bending fatigue amplitudes was analyzed by scanning electron microscopy(SEM). The results showed that the bending fatigue lives obtained by the numerical simulation and test were within the double dispersion band. The fracture positions of the numerical simulation and test were located at the maximum stress section,1 mm away from the central section of the arc section. The initiation and propagation of bending fatigue cracks were mainly controlled by stress. The cracks originated from the maximum stress on the upper and lower surfaces and gradually developed toward the specimen center until the specimen broke. When the bending amplitude was small,a large number of tearing ridges and secondary cracks existed on the fatigue fracture of the specimen,which were quasi-cleavage fracture characteristics. When the bending amplitude was further increased,the internal deformation of the material was enhanced,the stress of the sample was increased,dimple characteristics occurred on the fatigue fracture,and the fracture mode changed to ductile fracture.

bending fatigue;finite element simulation;fatigue life prediction;fatigue fracture

O346.5

A

0493-2137(2021)09-0942-08

10.11784/tdxbz202006023

2020-06-09;

2020-07-13.

荆洪阳(1966— ),男,博士,教授.

徐连勇,xulianyong@tju.edu.cn.

国家自然科学基金资助项目(51975405).

Supported by the National Natural Science Foundation of China(No. 51975405).

(责任编辑:田 军)